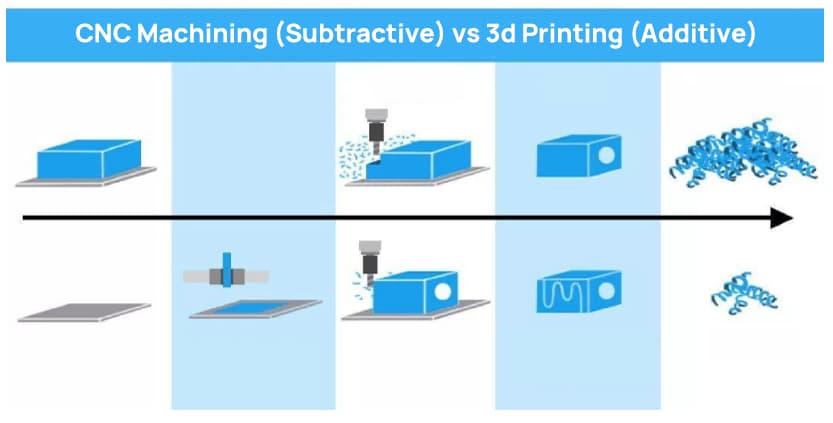

Wat is additieve vervaardiging? Additive manufacturing (AM), beter bekend als 3D-printtechnologie, is een snelle prototypingtechnologie die verschilt van traditionele materiaalreductie. Door digitaal driedimensionaal scannen en gelaagde verwerking van het model, met behulp van digitale productieapparatuur die lijkt op printers, worden materialen continu over elkaar heen gelegd om het vereiste massieve model te vormen. Additieve [...]

Additive manufacturing (AM), beter bekend als 3D-printtechnologie, is een snelle prototypetechnologie die verschilt van de traditionele materiaalreductietechnologie.

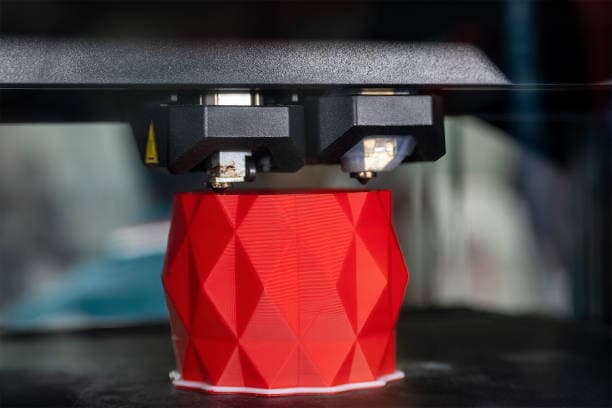

Door digitaal driedimensionaal scannen en gelaagde verwerking van het model, met behulp van digitale productieapparatuur vergelijkbaar met printers, worden materialen continu over elkaar heen gelegd om het vereiste massieve model te vormen.

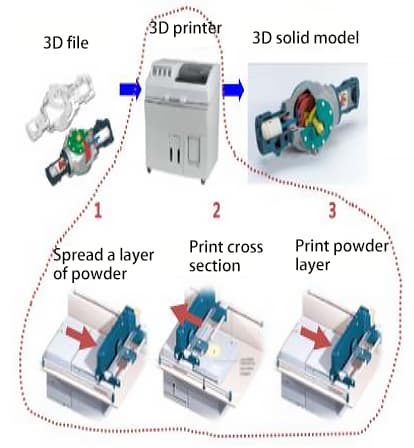

Stroomdiagram voor additieve productie:

De 3D-printtechnologie werd voor het eerst ontwikkeld door Charles Hull in 1986 in een proces dat stereolithografie (SLA) werd genoemd. Daarna werden technologieën ontwikkeld zoals selectief lasersinteren (SLS), selectief lasersmelten (SLM) en microjet-bindingstechnologie (3DP).

Sinds de intrede in de 21e eeuw heeft 3D printtechnologie nieuwe doorbraken en ontwikkelingen gemaakt, en veel kleine technologieën die voldoen aan de behoeften van specifieke industrieën zijn ontstaan onder de onderverdeling van grote technologieën.

Bijvoorbeeld SLA-technologie: digitale lichtverwerking (DLP), meervoudige straaltechnologie (Ployjet), SLM-technologie: directe lichtverwerking (DLP). metaallaser sinteren (DMLS).

Momenteel wordt het op grote schaal gebruikt in de ruimtevaart, medische apparatuur, bouw, auto's, energie, juweelontwerp en andere gebieden.

Het tijdschrift Time plaatste additive manufacturing in de "top 10 van snelst groeiende industrieën in de Verenigde Staten".

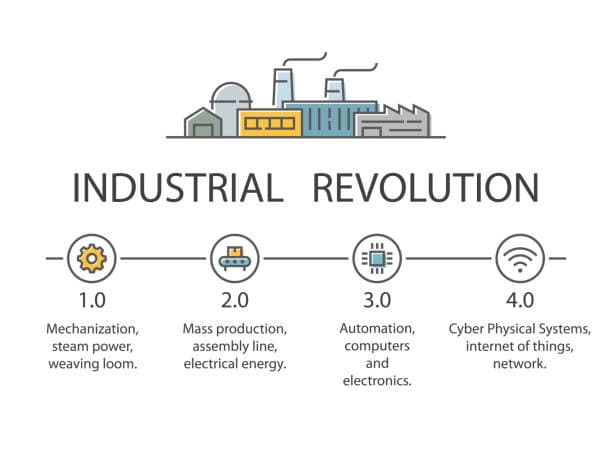

Het Britse tijdschrift The Economist gelooft dat het "samen met andere digitale productiewijzen de realisatie van de derde industriële revolutie zal bevorderen", de toekomstige productie- en levenswijzen zal veranderen, de manier van goederen produceren zal veranderen, het economische wereldpatroon zal veranderen en vervolgens het leven van de mens zal veranderen.

Technische systeemanalyse van eerdere industriële revoluties

| Industriële revolutie | Kenmerken | Theoretische basis | Energie-/krachteenheid | Productieparadigma | Productieparadigma |

| De eerste industriële revolutie (1750-1850) | Mechanisatie | Stoommachine | Productie van origineel gelijk materiaal en productie van gereduceerd materiaal | Productie met één machine | |

| De tweede industriële revolutie (1850-1950) | Elektrificatie | Mechanische reductietheorie gebaseerd op zekerheid en standaardisatie | Petrochemisch Vermogen / verbrandingsmotor, motor | Modern gereduceerd en gelijk materiaal productie | Massaproductie op basis van lopende band |

| De derde industriële revolutie (1950-2020) | Digitalisering | Cybernetica + systeemtheorie | Straalstroom, kernenergie | Modern gereduceerd en gelijk materiaal productie | Computergestuurde automatische productie |

| De vierde industriële revolutie (2020-2080?) | Intellectualisering | Systeem + cybernetica + informatietheorie | Hernieuwbare energie / energiecentrale gebaseerd op gecontroleerde kernfusie | Procesintegratie op basis van additieve productie | Intelligente fabriek gebaseerd op industrieel internet |

Vergeleken met traditionele productietechnologie (productie van gereduceerde materialen) is het bij 3D-printen niet nodig om vooraf mallen te maken, een grote hoeveelheid materialen te verwijderen tijdens het productieproces en het eindproduct te verkrijgen zonder ingewikkeld smeedproces.

Het heeft de kenmerken van "het verwijderen van schimmels, het verminderen van afvalmateriaal en het verminderen van de voorraad".

In de productie kan het de structuur optimaliseren, materialen en energie besparen en de productie-efficiëntie sterk verbeteren.

Deze technologie is toepasbaar voor nieuwe productontwikkeling, snelle enkelstuks en kleine partij onderdelen productie, productie van onderdelen met complexe vormen, ontwerp en productie van matrijzen, enz.

Tegelijkertijd is het ook van toepassing op de productie van moeilijk te verwerken materialen, inspectie van vormontwerp, assemblage-inspectie en snelle reverse-engineering.

Uitvindingstijd van 3D printtechnologieën en belangrijkste bedrijven

| SLA | Uitvinder: Charles Hull (1984) Dominant bedrijf: Amerika 3D-systemen, Liantai Technology |

| LOM | Uitvinder: Michael Feygin(1986) Dominant bedrijf: Amerika Helisys |

| FDM | Uitvinder: Scott Crump(1988) Dominant bedrijf: Amerika Stratasys/3Dsystems |

| SLS | Uitvinder: C.R. Dechard (1989) Dominant bedrijf: Amerika 3DSystems, Huashu high tech |

| 3DP | Uitvinder: Emanuele Sachs(1993) Dominant bedrijf: America Zcorporation |

| SLM | Uitvinder: Dieter Schwarze(1995) Dominant bedrijf: Duitse SLM-oplossing, bolite |

| EBM | Uitvinder: Arcam AB (1997) Dominant bedrijf: Zweden Arcam AB |

| Polyjet3D | Uitvinder: Objet(2000) Dominant bedrijf: Israel3D systems |

Het additieve productieproces omvat voornamelijk twee processen: driedimensionaal ontwerpen en laag voor laag printen.

Eerst wordt de software voor computermodellering gebruikt voor het modelleren en vervolgens wordt het gebouwde driedimensionale model opgedeeld in laag voor laag secties om de printer te begeleiden bij het laag voor laag afdrukken.

Het standaard bestandsformaat voor samenwerking tussen ontwerpsoftware en printer is het STL-bestandsformaat.

Een STL-bestand gebruikt driehoekige oppervlakken om het oppervlak van een object te benaderen.

Hoe kleiner het driehoekige oppervlak, hoe hoger de resolutie van het gegenereerde oppervlak.

PLY is een scanner die driedimensionale bestanden scant die zijn gegenereerd door te scannen.

VRML- of WRL-bestanden die door PLY worden gegenereerd, worden vaak gebruikt als invoerbestanden voor full-color afdrukken.

De printer leest de doorsnede-informatie in het document, drukt deze doorsneden laag voor laag af met vloeibare, poeder- of vellenachtige materialen en verbindt vervolgens de doorsneden van elke laag op verschillende manieren tot een geheel, waarmee artikelen van elke vorm kunnen worden gemaakt.

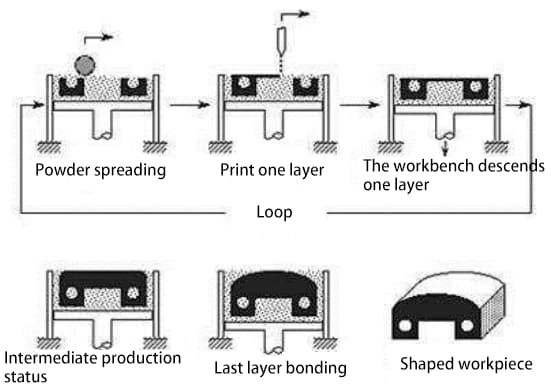

Afdrukschema van additieve productiemachine:

Het werkingsprincipe van additieve productiemachines is in principe hetzelfde als dat van gewone printers, maar de printmaterialen zijn heel verschillend.

De printmaterialen van gewone printers zijn inkt en papier, terwijl de additieve productiemachine verschillende "printmaterialen" bevat, zoals metaal, keramiek, plastic en zand.

Nadat de printer op de computer is aangesloten, kunnen de materialen laag voor laag worden gestapeld via computerbesturing (het proces van gelaagde verwerking lijkt erg op inkjetprinten) en uiteindelijk kan de blauwdruk op de computer worden omgezet in een fysiek object.

Een additieve productiemachine is een soort apparaat dat echte 3D-objecten kan "printen".

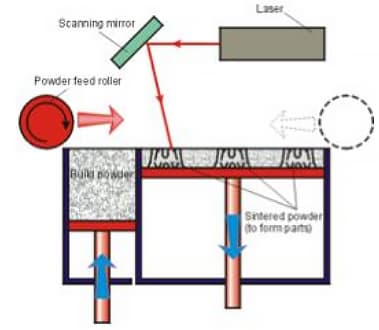

De ISO / ASTM 52900:2015-norm, uitgegeven door het additive manufacturing technology committee van de internationale organisatie voor normalisatie, deelt additieve technologie in zeven categorieën in, namelijk: stereolithografie (SLA)

Het principe is dat het vaste poeder laag voor laag selectief wordt gesinterd met behulp van laser (naast het hoofdmetaalpoeder moet een bepaalde hoeveelheid bindmiddelpoeder met een laag smeltpunt worden toegevoegd en het bindmiddelpoeder is meestal een metaalpoeder met een laag smeltpunt of een organische hars, enz.

Het kernapparaat waarop deze technologie gebaseerd is, is een infraroodlaser en de energetische werkomgeving is een argon- of stikstofatmosfeer.

Het heeft de voordelen van een eenvoudig productieproces, hoge productie-efficiëntie, vele soorten vormmaterialen, hoog materiaalgebruik, breed gebruik van afgewerkte producten en geen noodzaak om ondersteunende systemen te overwegen.

Het nadeel is dat door de werking van de lijm de entiteit poriën heeft, slechte mechanische eigenschappen heeft en op hoge temperatuur opnieuw moet worden gesmolten en verwerkt.

Als het product lang wordt bewaard, zal het bovendien vervormen door het vrijkomen van inwendige spanningen de oppervlaktekwaliteit is gemiddeld. De bedrijfskosten zijn hoog en de materiaalkosten zijn hoog.

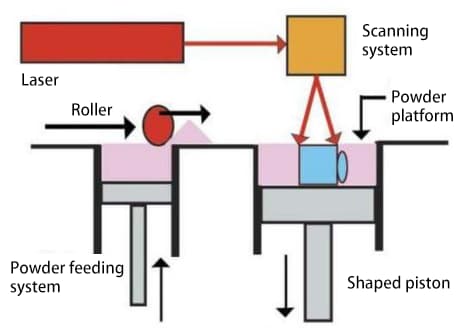

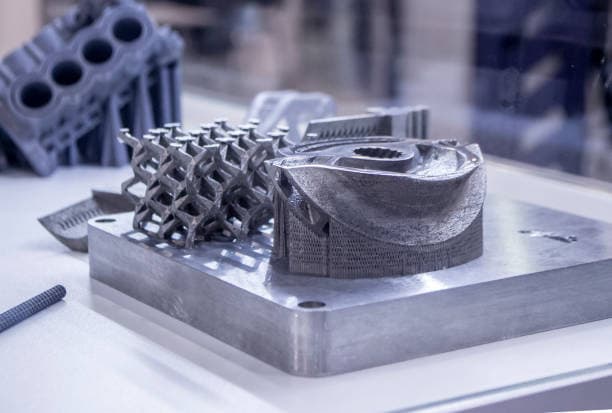

Het belangrijkste verschil tussen deze technologie en SLS-technologie is dat SLM het metaalpoeder direct verhit door de laser en niet afhankelijk is van het bindmiddelpoeder.

Het metaalpoeder bereikt het effect van metallurgische binding door smelten en stollen en verkrijgt uiteindelijk de metalen onderdelen met de ontworpen structuur.

Om metalen beter te kunnen smelten, moet de SLM-technologie laserstralen gebruiken met een hoge absorptie van metalen.

Daarom worden meestal laserstralen met kortere golflengten gebruikt, zoals Nd YAG-laser (1,064 μm) en fiberlaser (1,09 μm).

Het voordeel is dat SLM-technologie zuiver metaalpoeder gebruikt en de dichtheid van gevormde metalen onderdelen bijna 100% kan bereiken;

Mechanische eigenschappen zoals treksterkte zijn beter dan gietstukken en bereiken zelfs het niveau van smeedstukken;

De dichtheid, mechanische eigenschappen en vormnauwkeurigheid zijn beter dan bij SLS.

Een andere technologie, selectief smelten met elektronenbundels (EBM), is vergelijkbaar met SLM-technologie, behalve dat EBM de kinetische energie van een elektronenbundel met hoge snelheid gebruikt om om te zetten in thermische energie als warmtebron voor het smelten van metaal, en de werkomgeving is vacuüm.

Met elektronenbundel als warmtebron kan een hogere smelttemperatuur worden bereikt dan met laser, en het vermogen van de oven en de verwarmingssnelheid kunnen worden aangepast.

Het kan vuurvaste metalen smelten en smelten verschillende metalen.

Er zijn echter ook nadelen, zoals een lage metaalopbrengst, een hoog specifiek energieverbruik en strenge vacuümeisen.

Het werkingsprincipe van deze technologie is vergelijkbaar met dat van SLM.

Het smeltbad wordt in het depositiegebied gegenereerd door laser- of andere energiebronnen en beweegt met een hoge snelheid.

Het materiaal wordt rechtstreeks in de vorm van poeder of draad door de spuitmond naar de focus van de krachtige laser gespoten.

Na het smelten wordt het laag voor laag aangebracht om de gewenste onderdelen te vormen.

Vergeleken met SLM-technologie heeft deze technologie de volgende voordelen:

Ten eerste maakt het de laserkop en het werkstuk flexibeler bewegen, waardoor de ontwerpvrijheid toeneemt.

Ten tweede stroomt bij de werking van de DED-apparatuur inert gas rechtstreeks uit de laserkop en omgeeft de poederstroom en het smeltbad.

Het hangt niet af van de drukkamer gevuld met inert gas.

Het 3D printproces kan meteen beginnen, waardoor de voorbereidingstijd voor de productie sterk verkort wordt.

Ten derde kan het grote onderdelen produceren zonder ondersteunende structuur.

Het nadeel is dat het smeltproces niet zo nauwkeurig is als SLM en dat de afgewerkte onderdelen meestal moeten worden nabewerkt.

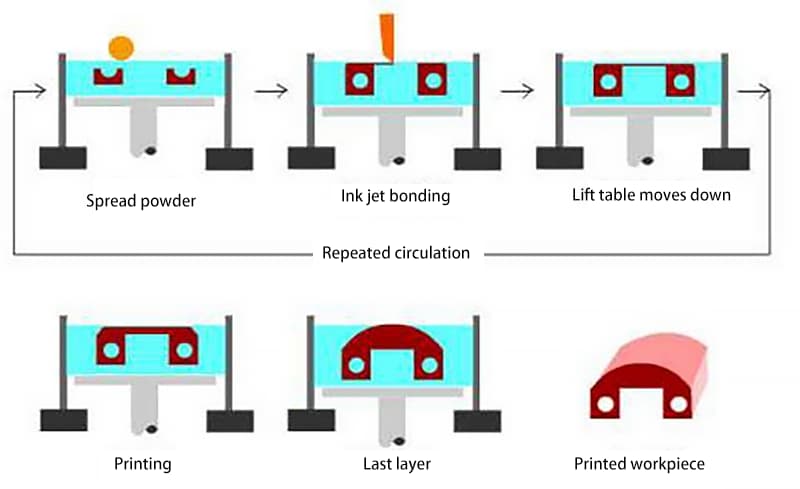

3DP-technologie lijkt op het SLS-proces en wordt gevormd door keramiek en gipspoeder.

Het verschil is dat het materiaalpoeder niet wordt verbonden door massief poeder te lasersinteren, maar door transparante of gekleurde kleefstof langs de doorsnede van het onderdeel door de kleefdrukkop te spuiten en het poeder te laten stollen.

Het poeder op andere posities wordt gebruikt als ondersteuning en vervolgens wordt er een laag poeder aangebracht.

Het proces wordt gerecycled totdat het afdrukken is voltooid.

De kern van de 3DP-technologie wordt gevormd door de zelfklevende printkop, die de voordelen heeft van een breed scala aan spuitgietmaterialen, een laag energieverbruik en een klein apparaatvolume.

De nadelen zijn echter ook duidelijk.

De delen die met de lijm worden verlijmd hebben een lage sterkte, moeten nabehandeld worden en de producten zijn los en poreus.

De polyjet3D-technologie, ontwikkeld door het Israëlische bedrijf objet, lijkt op 3DP, maar het is geen zelfklevend maar fotogevoelig polymeer vormmateriaal dat wordt gespoten.

Op dit moment is de polyjet3D technologie het hoogtepunt van STRATASYS.

Ten eerste kan een verscheidenheid aan basismaterialen buiten de machine worden gemengd, en nieuwe materialen met betere prestaties kan worden verkregen door combinatie.

Ten tweede kan de productnauwkeurigheid een resolutie van 16 micron bereiken en kunnen gladde en zeer fijne componenten en modellen worden verkregen.

Tot slot is de technologie wijdverspreid en kan ze worden toegepast voor het printen van onderdelen met verschillende geometrieën, mechanische eigenschappen en kleuren.

De polyjet matrixtechnologie ondersteunt bijvoorbeeld ook het gelijktijdig spuiten van materialen van meerdere modellen en kleuren.

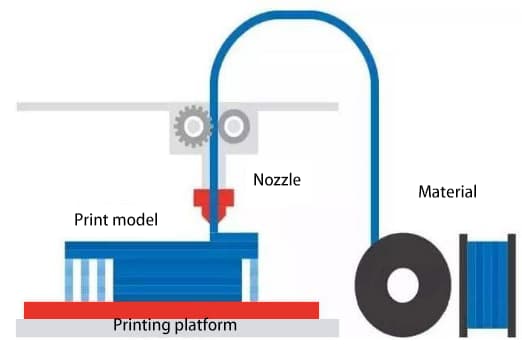

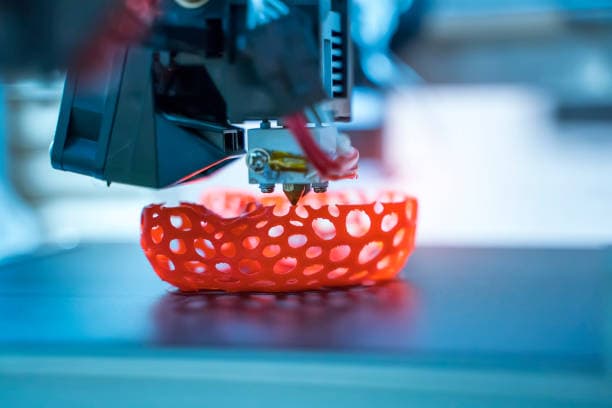

Het werkingsprincipe is om de filamenteuze grondstoffen (over het algemeen thermoplastische materialen) via de draadinvoer in de hotmeltmond te sturen en ze vervolgens te verhitten en te smelten in de spuitmond.

De gesmolten thermoplastische materiaalvezels worden geëxtrudeerd door de spuitmond en de extrusiekop beweegt nauwkeurig langs de contour van elk deel van het onderdeel.

Het geëxtrudeerde halfvloeiende thermoplastische materiaal wordt afgezet en gestold tot een nauwkeurige dunne laag van de eigenlijke onderdelen, die de gebouwde onderdelen bedekt.

Op deze manier wordt een massief model of onderdeel laag voor laag van onder naar boven gestapeld.

Deze technologie maakt voornamelijk gebruik van microspuitmonden (meestal met een diameter van 0,2-0,6 mm) en verwarmers (om de temperatuur van halfvloeibare vormmaterialen slechts 1 °C boven het smeltpunt te houden).

De voordelen zijn:

1. Geen dure onderdelen zoals lasers nodig, lage kosten en hoge snelheid.

2. Er zijn geen beperkingen voor de gebruiksomgeving. Het kan op kantoor of thuis worden gebruikt.

Het is eenvoudig te onderhouden, klein van formaat en vervuilt niet.

3. Het materiaal is gemakkelijk te veranderen en heeft een hoge sterkte en taaiheid, wat de productontwikkelingscyclus aanzienlijk verkort, zodat het snel kan reageren op veranderingen in de markt en kan voldoen aan de persoonlijke behoeften van klanten.

Maar er zijn ook gebreken zoals een lage onderdeelnauwkeurigheid en problemen bij het vormen van complexe componenten en grote onderdelen.

Deze methode gebruikt vellen (zoals papier of plastic folie) als grondstof.

Volgens de doorsnede van het onderdeel verkregen door computer scanning, wordt de plaat gecoat met smeltlijm aan de achterkant gesneden door lasersnijden volgens de contour van het onderdeel.

Daarna wordt de gesneden plaat op de gesneden plaat gelegd, aan elkaar gehecht door een warmpersapparaat en vervolgens wordt de doorsnede van de volgende laag van het onderdeel gesneden en gehecht om een massief onderdeel te vormen.

De LOM-technologie is voornamelijk gebaseerd op de prestaties van smeltlijm, die de voordelen heeft van goede modelondersteuning, gemakkelijk verwijderen van afval, grote afmetingen van onderdelen, lage kosten en hoge efficiëntie.

Het nadeel is dat de treksterkte en elasticiteit slecht zijn en dat er geen holle onderdelen gemaakt kunnen worden;

Onder invloed van materialen absorberen de onderdelen die met de LOM-technologie zijn geprint gemakkelijk vocht en zetten ze uit.

Het principe van de SLA-technologie is dat onder controle van de computer het oppervlak van vloeibare lichtgevoelige hars punt voor punt wordt gescand met een ultraviolette laser volgens de doorsnedegegevens van elke laag van het onderdeel, zodat de dunne harslaag in het gescande gebied wordt uitgehard door fotopolymerisatiereactie, waardoor een dunne laag van het onderdeel wordt gevormd, die laag voor laag wordt uitgehard totdat het hele onderdeel is vervaardigd.

Deze technologie is voornamelijk gebaseerd op UV-laser en geschikte lichtgevoelige materialen.

Enerzijds wordt het vloeibare harsmateriaal gevormd en uitgehard van punt naar lijn en van lijn naar oppervlak, wat resulteert in een hogere precisie en een betere oppervlaktekwaliteit.

Aan de andere kant hebben de harsmaterialen zelf een aantal gebreken, zoals beperkte sterkte, stijfheid en hittebestendigheid, die niet bevorderlijk zijn voor langdurige opslag.

Krimp treedt op tijdens het uithardingsproces van de hars, wat onvermijdelijk stress of vervorming genereert.

Hoewel de SLA-technologie zich eerder ontwikkelde en momenteel relatief volwassen is, zijn de kosten van SLA-apparatuur nog steeds hoog, zijn de onderhouds- en gebruikskosten hoog en moet de ondersteunende structuur van het werkstuk worden ontworpen.

Volgens het bovenstaande overzicht van veelgebruikte 3D printmethodes op de markt, hebben verschillende additieve productietechnologieën meestal verschillen in materialen, energiebronnen en gietmethodes.

De keuze voor een additieve productietechnologie hangt af van het gebruik van onderdelen in downstreamindustrieën.

Metalen additieve productietechnologie wordt over het algemeen gebruikt in de lucht- en ruimtevaart, terwijl niet-metalen additieve productietechnologie breder wordt toegepast, voornamelijk op andere gebieden van industrieel procesontwerp, zoals huishoudelijke apparaten voor de auto-industrie, medische apparaten, culturele en creatieve goederen, enz.

Vergelijking tussen verminderde materiaalproductie en verhoogde materiaalproductie

| Contrast | Traditioneel productieproces | 3D printen |

| Verwerkingsprincipe | Bevestig de grondstoffen op de apparatuur en gebruik gereedschap om de grondstoffen te verkleinen of te verwijderen tot een vorm. Bijvoorbeeld: draaien en ijzer snijden. Of mallen ontwerpen en materialen gieten. | Digitaliseer het geprinte model, snijd het model in plakjes en stapel materialen laag voor laag. De opties zijn bijvoorbeeld lasersinteren en selectief lasersmelten. |

| Materiaal | Het snijproces genereert veel afvalmateriaal, de waarde van onvolledige overtollige materialen wordt beschadigd en de benuttingsgraad van het materiaal is laag. | Laag voor laag materialen toevoegen volgens de vorm van het model. Verbruiksmaterialen op aanvraag, waardoor je materialen bespaart. |

| Schimmel | Het ontwerpen van een mal neemt veel tijd in beslag en het risico bestaat dat de mal mislukt en dat het herontwerp tijdrovend is. | Er zijn geen traditionele gereedschappen, armaturen, bewerkingsmachines of mallen en ondersteuningsstructuren nodig, wat tijd bespaart |

| Deelstructuur | Het traditionele integrale productieproces maakt gebruik van boutverbinding en klinken. De lasconstructie heeft veel verbindingen, veel onderdelen en complexe assemblage. | De algehele structuur wordt direct geassembleerd, waardoor het aantal onderdelen wordt verminderd, het gewicht van de structuur wordt verlaagd, er minder verbindingen zijn en de afdichting goed is. De assemblage is eenvoudig en de productie-efficiëntie is verbeterd. |

| Deelprestaties | Onderdelen kunnen gemakkelijk vervormen en buigen nadat ze uit het gereedschap zijn gehaald. | Direct gieten, geen buigvervorming van onderdelen |

| Productontwerp | Ontwerp van productiebegeleiding, productontwerp volgens de haalbaarheid van proces snijden en modelbouw. | Design guided manufacturing maakt het mogelijk om oppervlakken en caviteiten te ontwerpen zonder rekening te hoeven houden met de moeilijkheid van het snijden en het maken van modellen. |

| Deel reparatie | De pasafmeting opnieuw uitvoeren, nieuwe onderdelen maken en vervangen | Materialen toevoegen aan de beschadigde onderdelen voor reparatie |

In de jaren 1980 begon de additive manufacturing technologie explosief te groeien in Europa en de Verenigde Staten.

De toepassing van 3D printtechnologie gaat terug tot de driedimensionale lichtuithardingstechnologie (SLA) die in 1986 werd ontwikkeld door Charles hull uit de Verenigde Staten.

In de daaropvolgende 20 jaar is de ene na de andere 3D printtechnologie gepatenteerd, zoals layered solid manufacturing (LOM) en melt deposition molding (FDM).

Ondertussen hebben zich in Europa en Amerika geleidelijk een aantal innovatieve 3D printbedrijven gevormd, zoals 3D systems, STRATASYS, SLM solution.

Omdat 3D printtechnologie al vroeg in Europa en de Verenigde Staten begon, zijn SLA (stereoscopic light curing), SLS (selective laser sintering) en andere technologieën na meer dan 30 jaar ontwikkeling relatief volwassen.

Het is relatief perfect in de R & D en productie van hoge temperatuur metalen materialen en apparatuur.

Sinds de 21e eeuw is additieve productietechnologie verder ontwikkeld in verschillende deelgebieden, zoals digitale lichtverwerking (DLP) en meervoudige straaltechnologie (Ployjet).

Er ontstonden ook speciale 3D-printmaterialen en 3D-printapparatuur.

Op dit moment heeft de 3D-printindustrie over de hele wereld in feite een complete industriële keten gevormd die grondstoffen, onderdelen, processen, apparatuur en diensten omvat.

Sommige belangrijke ondernemingen zijn opgewaardeerd van een fabrikant van enkelvoudige apparatuur naar een leverancier van totaaloplossingen, van ontwerp tot productie van eindonderdelen.

In 1986 ontwikkelde Charles hull, een Amerikaanse wetenschapper, de eerste commerciële 3D-printmachine.

In 1993 verwierf MIT het patent op 3D-printtechnologie.

In 1995 kreeg Zcorp de enige vergunning van het MIT en begon met de ontwikkeling van additieve productiemachines.

In 2005 ontwikkelde zcorp met succes de Spectrum Z510, de eerste high-definition machine voor additieve kleurenproductie op de markt.

In 2010 creëerde het Amerikaanse Jim Kor team 's werelds eerste auto-urbee geprint door een additieve productiemachine.

In 2011 ontwikkelden Britse onderzoekers de eerste 3D-chocoladeprinter ter wereld.

In 2011 ontwikkelden ingenieurs van de Universiteit van Southampton 's werelds eerste vliegtuig gemaakt van additieve materialen.

In 2012 gebruikten Schotse wetenschappers voor het eerst menselijke cellen om kunstmatig leverweefsel te printen met behulp van een additieve productiemachine.

In 2013 ontwierp en produceerde Solid Concepts, een additief productiebedrijf in Austin, Texas, een additief vervaardigd metalen pistool.

In 2018 gebruikten Russische astronauten de 3D-bioprinter op het internationale ruimtestation om te proberen de schildklier van experimentele ratten uit te printen onder nulzwaartekracht.

In 2019 gebruikte de Universiteit van Californië in San Diego voor het eerst technologie voor snelle additieve productie om een ruggenmergsteiger te maken die de structuur van het centrale zenuwstelsel nabootst.

Na het laden van neurale stamcellen werd het geïmplanteerd in de ruggengraat van ratten met ernstige ruggenmergschade, waardoor de ratten met succes hun motorische functie konden herstellen.

Complexe kleine metalen precisieonderdelen, metalen kronen, medische implantaten.

Grote complexe metalen onderdelen van vliegtuigen

Complexe metalen onderdelen voor de lucht- en ruimtevaart, medische implantaten;

Grote metalen onderdelen voor de ruimtevaart

Gerelateerde lectuur: 3D-laserprinten: Additief productieproces en toepasbare materialen

Industrieel productontwerp en -ontwikkeling, innovatieve en creatieve productproductie, wasmal voor precisiegietwerk.

Ontwerp en ontwikkeling van industriële producten en productie van innovatieve en creatieve producten.

Technische kunststofonderdelen voor de ruimtevaart, zandkernen voor het gieten van auto- en huishoudelijke apparaten, medische chirurgische geleidingen en orthopedische implantaten

Industrieel productontwerp en -ontwikkeling, zandkernen voor gietwerk, medische implantaten, medische modellen, innovatieve en creatieve producten, architectuur.

Ontwerp en ontwikkeling van industriële producten, medische implantaten, productie van innovatieve en creatieve producten, wasmallen voor gietwerk.

3D-printmaterialen zijn de belangrijke materiële basis voor de ontwikkeling van 3D-printtechnologie, en materialen zijn een belangrijke beperking voor de ontwikkeling van 3D-printen.

Volgens de statistieken van 3D-printing downstreamtoepassing industrie vrijgegeven door wohlersAssociates Inc in 2019, de auto-industrie goed voor het grootste deel, 16,4%;

Consumentenelektronica en luchtvaart nemen de tweede en derde plaats in met 15,4% en 14,7%.

Volgens de kenmerken van producten in de downstreamsector is er een grote vraag naar metaal en composietmaterialen, die naar verwachting het "kantelpunt" van 3D-printmaterialen zullen worden.

De grondstoffen die worden gebruikt bij algemeen 3D printen zijn speciaal ontwikkeld voor 3D printapparatuur en -processen, die verschillen van gewone metalen materialenkunststoffen, gips, harsen, enz. Hun vormen zijn meestal poeder, filiform, gelaagd, vloeibaar, enz.

Additieve productietechnologie kan worden ingedeeld vanuit het perspectief van materiaaleigenschappen:

Voor stereolithografie (SLA) wordt bijvoorbeeld vloeibaar fotogevoelig harsmateriaal gebruikt;

Layered solid manufacturing (LOM) vereist plaatmaterialen zoals papier en plastic folie, terwijl selectieve lasersintering (SLS) en selectieve lasersmelting (SLM) voornamelijk metalen en keramische poedermaterialen gebruiken.

| Vormmateriaal | 3D printen en vormtechnologie |

| Thermoplastisch Papier, metaalfolie, plastic folie Gips, keramisch poeder Vloeibare lichtgevoelige hars Metaal, legering, thermoplastische, keramische poeders | FDM LOM 3DP SLA. SLS |

Zware industriële producten vertrouwen meestal op hoge temperatuur en corrosiebestendige metalen materialen.

Om aan de behoeften van zware industriële producten te voldoen, werd 3D-printen eerst ontwikkeld en werd er het meest geïnvesteerd in metaalpoeder.

Metaalpoeder vereist over het algemeen een hoge zuiverheid, goede bolvorm, smalle deeltjesgrootteverdeling en laag zuurstofgehalte.

Momenteel omvatten de metaalpoedermaterialen die gebruikt worden voor 3D printen voornamelijk titaniumlegering, kobalt-chroomlegering, roestvrij staal, enz. staal en aluminiumlegering materialen, naast goud, zilver en andere edelmetaalpoedermaterialen die worden gebruikt voor het bedrukken van sieraden.

Titaniumlegering wordt veel gebruikt in cold end compressoronderdelen van vliegtuigmotoren en diverse structurele onderdelen van raketten, raketten en vliegtuigen vanwege de hoge sterkte, goede corrosiebestendigheid en hoge hittebestendigheid.

Daarnaast wordt roestvast staalpoeder veel gebruikt vanwege de corrosiebestendigheid. 3D-geprinte roestvrijstalen modellen hebben een hoge sterkte en zijn geschikt voor het printen van grote voorwerpen.

Op dit moment hebben Europa en de Verenigde Staten laser direct vormen van klein formaat roestvrij staal, superlegering en andere onderdelen gerealiseerd.

In de toekomst zal het lasersnel vormen van grootschalige metalen onderdelen van superlegeringen en titaniumlegeringen de belangrijkste technische richting zijn.

Technische kunststoffen zijn industriële kunststoffen die gebruikt worden als industriële onderdelen of als omhulsel en die uitstekend bestand zijn tegen sterkte, slagvastheid, hittebestendigheid, hardheid en veroudering.

Technische kunststoffen zijn momenteel de meest gebruikte 3D printmaterialen, waaronder ABS materialen, PC materialen, nylon materialen, enz.

PC-ABS is een van de meest gebruikte thermoplastische technische kunststoffen.

Het heeft de taaiheid van ABS en de hoge sterkte en hittebestendigheid van PC-materialen en wordt meestal gebruikt in de auto-, huishoudelijke apparaten- en communicatie-industrie.

De sterkte van het monster gemaakt van dit materiaal is ongeveer 60% hoger dan die van de traditionele onderdelen.

In de industrie worden PC-ABS materialen meestal gebruikt voor het printen van thermoplastische onderdelen zoals conceptuele modellen, functionele prototypes, productiegereedschappen en uiteindelijke onderdelen.

PC-ISO is een wit thermoplastisch materiaal dat de medische en gezondheidscertificering heeft doorstaan.

Het heeft een hoge sterkte en wordt veel gebruikt in de farmaceutische industrie en medische hulpmiddelen, zoals chirurgische simulatie, schedelreparatie, tandheelkunde en andere professionele gebieden.

Fotogevoelige hars is over het algemeen vloeibaar, wat onmiddellijk polymerisatiereactie kan veroorzaken om uitharding te voltooien onder bepaalde golflengte van ultraviolet licht, en kan worden gebruikt om materialen met hoge sterkte, bestand tegen hoge temperaturen en waterdichte materialen te maken.

Het materiaal Somos 19120 is roze, een speciaal gietmateriaal.

Na het vormen kan het direct het prototype van de wasfilm van precisieafgietsel vervangen, het risico van vormontwikkeling vermijden en de kenmerken van laag asbehoudtarief en hoge precisie hebben.

Het volgende materiaal van Somos is wit. Het is een nieuw type PC-materiaal met een zeer goede taaiheid. Het kan in principe voldoen aan de prestaties van nylon materiaal gemaakt door selectief lasersinteren (SLS) en heeft een betere nauwkeurigheid en oppervlaktekwaliteit.

De onderdelen van dit materiaal hebben de beste stijfheid en taaiheid tot nu toe, met behoud van de voordelen van lichtuithardende driedimensionale modelleermaterialen zoals voortreffelijk vakmanschap, nauwkeurige afmetingen en een mooi uiterlijk.

Het wordt voornamelijk gebruikt op het gebied van auto's, huishoudelijke apparaten en elektronische consumptiegoederen.

Het heeft een hoge sterkte, hoge hardheid, hoge temperatuurbestendigheid, lage dichtheid, goede chemische stabiliteit, corrosiebestendigheid en andere uitstekende eigenschappen, en wordt veel gebruikt in de ruimtevaart, auto-industrie, biologie en andere industrieën.

Bij de traditionele technologie moeten complexe keramische onderdelen worden gevormd door mallen, die hoge verwerkingskosten en een lange ontwikkelingscyclus hebben en moeilijk kunnen voldoen aan de eisen van continue productupdates.

Bij 3D-printen wordt selectief lasersinteren (SLS) gebruikt om keramisch poeder te verwerken, wat omslachtige ontwerpstappen kan elimineren en een snelle prototyping van producten kan realiseren.

Dit materiaal heeft bepaalde gebreken. SLS gebruikt een mengsel van lasergesinterd keramisch poeder en een bepaald bindmiddelpoeder.

Na het lasersinteren moeten de keramische producten in een oven met temperatuurregeling worden geplaatst voor nabehandeling.

Bovendien is de oppervlaktespanning van de vloeibare fase hoog wanneer het keramische poeder direct en snel wordt gesinterd met laser, en tijdens het snelle stolproces zal er grote thermische spanning worden opgewekt, waardoor er meer microscheurtjes ontstaan.

In de afgelopen jaren zijn voedingsmaterialen zoals kleurgips, kunstbotpoeder, celbiologische materialen en suiker ook toegepast op het gebied van 3D printen.

Kleurengips is een full-color 3D printmateriaal.

Gebaseerd op het vormprincipe van laag voor laag printen op poedermedia, kunnen er na de verwerking van 3D-geprinte producten fijne deeltjes op het oppervlak verschijnen, die eruit zien als rotsen, en fijne ringachtige texturen op het gebogen oppervlak.

Daarom worden ze meestal gebruikt in animatiepoppen en andere velden.

Het verse vlees dat door de Universiteit van Pennsylvania in de Verenigde Staten is geprint, wordt gemaakt door het in het laboratorium gekweekte celmedium te gebruiken om een vervangende substantie te genereren die lijkt op vers vlees, met oplosmiddel op waterbasis als bindmiddel en vervolgens te combineren met speciale suikermoleculen.

Er is ook biologische inkt gemaakt van menselijke cellen, die zich nog in de conceptfase bevindt, en hetzelfde speciale biologische papier.

Tijdens het printen wordt de biologische inkt onder controle van de computer op het biologische papier gespoten en vormt het uiteindelijk verschillende organen.

Op het gebied van voedingsmiddelen kunnen 3D-printers met suiker momenteel direct desserts met verschillende vormen maken, die mooi en lekker zijn door verhitte suiker te sproeien.

De bestaande speciale materialen voor additieve vervaardiging omvatten metalen materialen, anorganische niet-metalen materialen, organische polymeermaterialen en biomaterialen.

De toepassing van additieve productietechnologie wordt echter ernstig beperkt door het kleine aantal afzonderlijke materialen en onvoldoende prestaties.

Op dit moment hebben industrieleiders en sommige materiaalbedrijven het gebied van speciale materialen de een na de ander aangelegd, waarbij een aantal nieuwe polymeer composietmaterialen, hoogwaardige legeringsmaterialen, bioactieve materialen, keramische materialen en andere speciale materialen zijn doorgebroken.

Relevante bedrijven combineren nanomaterialen, koolstofvezelmaterialen en andere materialen met bestaande materiaalsystemen en ontwikkelen multifunctionele nanocomposieten, vezelversterkte composieten, anorganische vulstofcomposieten, metaalvulstofcomposieten, polymeerlegeringen en andere composieten, die niet alleen materialen met multifunctionele eigenschappen geven, maar ook het toepassingsgebied van additieve productietechnologie verbreden, waardoor composieten een van de ontwikkelingstrends van speciale materialen worden.

Vergeleken met de traditionele productiemethode voor het verkleinen van materialen (bewerkingsmethode voor het verwijderen van materialen door snijwerktuigen), heeft additieve vervaardiging (additive manufacturing) veel voordelen:

Het duurt meestal enkele dagen om een model te maken met traditionele methoden, afhankelijk van de grootte en complexiteit van het model, terwijl de tijd kan worden verkort tot enkele uren met driedimensionale printtechnologie, wat natuurlijk afhangt van de prestaties van de printer en de grootte en complexiteit van het model.

Vergeleken met de traditionele metaalproductietechnologie produceert de additieve productiemachine minder bijproducten bij de productie van metaal.

Met de vooruitgang van printmaterialen kan "netvorm"-fabricage een milieuvriendelijkere verwerkingsmethode worden.

Traditionele productie van gereduceerd materiaal heeft beperkingen in de verwerking complexe vormen en interne buikstructuren, terwijl additieve vervaardiging de productprestaties kan verbeteren door complexe structuren te vervaardigen en onvergelijkbare voordelen heeft in de ruimtevaart, de verwerking van matrijzen en andere gebieden.

1984: Charles hull ontwikkelde de eerste 3D printtechnologie SLA

1986: LOM-technologie werd opgericht en 3D-systemen werd opgericht

1988: FDM technologie gevormd

1989: vorming van SLS-technologie, oprichting van STRATASYS en EOS

1992: 3DP-technologie werd gevormd en 3D Systems produceerde de eerste driedimensionale lichtuithardende spuitgietmachine.

2002: 3D-print van het eerste menselijke orgaan - een nier.

2006: de eerste SLS-printer is geboren

2009: de 3D printer kit geproduceerd door makerbot kwam op de markt

2011: materialise bedrijf levert voor het eerst gouden en zilveren sieraden afdrukservice

2012: 3D printen giganten Stratasys en Objet fuseren

2013: China's eerste 3D-printing vliegtuig titanium legering grootschalige hoofdlager componenten

2016: GE neemt twee 3D-printgiganten over: Concept laser en Arcam.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.