Heb je je ooit afgevraagd hoe industrieën zulke precieze oppervlakteverbeteringen op metalen kunnen aanbrengen? Lasercladding zou wel eens de sleutel kunnen zijn. Deze geavanceerde techniek smelt coatingmaterialen op substraten met behulp van laserstralen, waardoor oppervlakken ontstaan die bestand zijn tegen slijtage, corrosie en hitte. Ontdek in dit artikel hoe lasercladding een revolutie teweegbrengt in de productie- en reparatieprocessen in verschillende sectoren en duurzaamheid en kostenefficiëntie biedt. Duik in de materie om de fijne kneepjes van deze technologie en de transformerende invloed ervan op de moderne techniek te begrijpen.

Lasercladding is een proces waarbij verschillende vulmethoden worden gebruikt om geselecteerde coatingmaterialen op het oppervlak van een substraat aan te brengen.

Het materiaal wordt met een dunne laag op het oppervlak van het substraat gesmolten na bestraald te zijn door een laser, en stolt dan snel om een oppervlaktecoating te vormen met minimale verdunning en metallurgische binding met het substraatmateriaal.

Dit verbetert de weerstand van het oppervlak tegen slijtage, corrosie, hitte en oxidatie aanzienlijk en verbetert de elektrische eigenschappen van het basismateriaal.

Lasercladding is een kosteneffectieve technologie waarmee oppervlakken van hoogwaardige legeringen op goedkope metalen substraten kunnen worden gemaakt zonder de eigenschappen van het substraat te veranderen. Dit verlaagt de kosten en spaart kostbare en zeldzame metaalmaterialen.

De lasers die gebruikt worden voor lasercladding zijn voornamelijk CO2 lasers en lasers met vaste fase, zoals schijflasers, vezellasers en diodelasers.

Lasercladding kan worden onderverdeeld in twee categorieën op basis van de verschillende poedervoedingsprocessen: vooraf ingestelde poedermethode en synchrone poedervoeding.

De twee methoden zijn vergelijkbaar, maar synchrone poedertoevoer heeft voordelen zoals eenvoudige automatisering en controle, hoge absorptie van laserenergie en geen interne porositeit. Dit is vooral gunstig voor het cladden van metaalkeramiek, omdat het de anti-scheur eigenschappen van de claddinglaag aanzienlijk verbetert en een gelijkmatige verdeling van de harde keramische fase door de hele claddinglaag mogelijk maakt.

1. Lasercladding heeft de volgende kenmerken

Lasercladding is zeer geschikt voor het repareren van vaak versleten onderdelen in olievelden vanwege de slijtvastheid.

2. Verschillen en overeenkomsten tussen lasercladden en laserlegeringen

Zowel lasercladding als laserlegeringen maken gebruik van laserstralen met hoge energiedichtheid om een legeringscladdinglaag te vormen op het oppervlak van een substraat, die versmolten is met het substraat en een unieke samenstelling en eigenschappen heeft.

De twee processen zijn vergelijkbaar, maar fundamenteel verschillend, met de volgende belangrijke verschillen:

(1) Bij lasercladden wordt het claddingmateriaal volledig gesmolten met een uiterst dunne matrixsmeltlaag, waardoor de samenstelling van de cladding minimaal wordt beïnvloed. Bij laserlegeringen worden legeringselementen toegevoegd aan het oppervlak van het basismateriaal in de gesmolten composietlaag, waardoor een nieuwe legeringslaag wordt gevormd op basis van het basismateriaal.

(2) Lasercladden vertrouwt niet op het gesmolten metaal van de oppervlaktelaag van het substraat als oplosmiddel, maar smelt in plaats daarvan een vooraf geconfigureerd legeringspoeder om de onderwerplegering van de claddinglaag te creëren. Tegelijkertijd wordt de matrixlegering ook voorzien van een dunne smeltlaag, wat leidt tot de vorming van een metallurgische verbinding.

Lasercladding is een cruciale basis voor de reparatie en herfabricage van defecte onderdelen onder extreme omstandigheden en de directe productie van metalen onderdelen. Het heeft veel aandacht gekregen van de wetenschappelijke gemeenschap en bedrijven over de hele wereld vanwege het vermogen om nieuwe materialen.

Bij het evalueren van de kwaliteit van lasercladding zijn er twee belangrijke aspecten: macroscopisch en microscopisch.

Bij het macroscopische aspect wordt gekeken naar de vorm van het smeltkanaal, oneffenheden in het oppervlak, scheurvorming, porositeit en verdunningssnelheid. Microscopisch wordt gekeken naar de vorming van een goede organisatie en de vereiste eigenschappen.

Daarnaast moeten het type en de verdeling van chemische elementen in de bekledingslaag aan het oppervlak worden bepaald, moet er aandacht worden besteed aan het analyseren van de overgangslaag voor metallurgische hechting en moeten er indien nodig tests worden uitgevoerd op de levensduur.

Het onderzoek richt zich op de ontwikkeling van claddingapparatuur, de dynamica van het smeltbad, het ontwerp van de samenstelling van de legering, methoden voor scheurvorming, -verspreiding en -beheersing en de hechtkrachten tussen de claddinglaag en het substraat.

De belangrijkste uitdagingen voor de verdere toepassing van laserdepositietechnologie zijn:

Het verwerken van lasercladding heeft een breed scala aan toepassingen en gebieden en omvat bijna de hele machinefabricage-industrie.

Momenteel wordt lasercladding met succes toegepast op roestvrij staal, gietstaal en smeedbaar gietijzer, grijs gietijzerkoperlegeringen, titaanlegeringen, aluminiumlegeringen en speciale legeringen zoals kobalt-, nikkel-, ijzer- en andere zelf smeltende legeringspoeders en keramische fasen op het oppervlak van lasercladding.

Poeders op basis van ijzerlegeringen zijn geschikt voor onderdelen die plaatselijke slijtvastheid vereisen en gevoelig zijn voor vervorming.

Op nikkel gebaseerde legeringspoeders zijn ideaal voor onderdelen die lokale slijtvastheid, hittebestendigheid en weerstand tegen thermische vermoeidheid nodig hebben.

Poeders op basis van kobaltlegeringen zijn geschikt voor onderdelen die lokale slijtvastheid, corrosiebestendigheid en weerstand tegen thermische vermoeidheid vereisen.

Keramische coatings hebben een hoge sterkte bij hoge temperaturen, een goede thermische stabiliteit en een hoge chemische stabiliteit, waardoor ze geschikt zijn voor onderdelen die slijtvast, corrosiebestendig, bestand tegen hoge temperaturen en oxidatiebestendig moeten zijn.

Enkele typische toepassingen van lasercladding zijn:

Productie en herfabricage van mijnbouwuitrusting en onderdelen

Uitrusting voor de kolenmijnbouw ondergaat veel slijtage door de ruwe werkomgeving, wat leidt tot regelmatige defecten van onderdelen. Lasercladding wordt gebruikt om deze onderdelen te vervaardigen en te reviseren, waaronder:

Wegfrees snijtanden

Hydraulische steunkolom na bekleding

Picks na lasercladding

Productie en revisie van elektrische apparatuur en onderdelen daarvan

Elektrische apparatuur heeft een groot distributievolume en wordt geacht continu te werken, waardoor het kwetsbaar is voor schade aan de onderdelen.

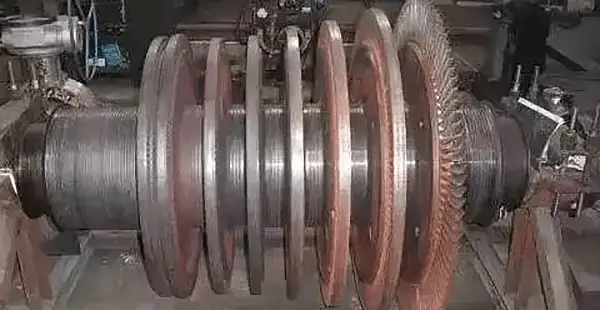

De stoomturbine is het hart van de thermische energieopwekking, maar de veeleisende werkomstandigheden, waaronder hoge temperaturen en hitte, leiden tot regelmatige slijtage van belangrijke onderdelen, zoals de hoofdas en dynamische schoepen, die jaarlijks moeten worden gerepareerd.

De gasturbine is ook gevoelig voor schade door blootstelling aan hoge temperaturen tot 1300℃.

Laserrevisie biedt een effectieve oplossing om de prestaties van beschadigde apparatuur te herstellen en is aanzienlijk kosteneffectiever, met een prijskaartje dat slechts een tiende is van dat van een nieuw apparaat.

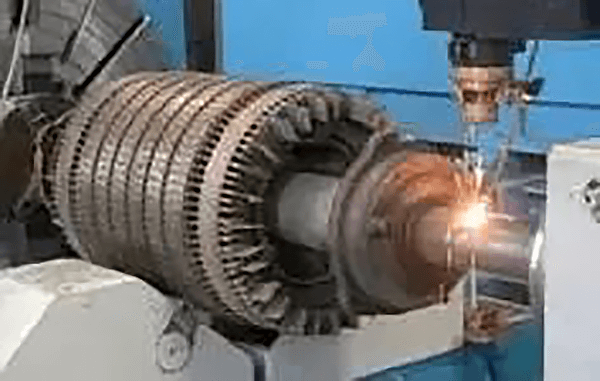

Lasercoating van motorrotoras

Rotorreparatie stoomturbine

Reparatie van slijtage aan de bladen van de poederafzuigventilator

Productie en revisie van petrochemische apparatuur en onderdelen daarvan

De petrochemische industrie werkt volgens een massaproductiemodel, wat het gebruik vereist van machines die continu in zware omstandigheden werken. Na verloop van tijd leidt blootstelling aan dergelijke omstandigheden tot schade, slijtage en corrosie van apparatuuronderdelen.

Kleppen, pompen, waaiers, rotortappen, schijven, bussen en astappen behoren tot de onderdelen die het gevoeligst zijn voor defecten. Deze onderdelen zijn niet alleen duur, maar hebben ook een complexe vorm, waardoor reparaties moeilijk zijn.

De komst van de lasersmelttechnologie heeft deze uitdagingen echter geëlimineerd, waardoor het mogelijk is geworden om deze onderdelen effectief te repareren en te produceren.

Lasercladden van harde keramische coatings op olieboorpijpen, boren gereedschap, enz.

Productie en revisie van spoorweguitrusting en onderdelen

De snelle groei van het spoorvervoer en de bijbehorende sociaaleconomische ontwikkeling heeft geleid tot een grote vraag naar nieuwe spoorvoertuigen en een toename van het aantal en de prestatievereisten van belangrijke onderdelen.

Een oplossing voor deze vraag is de toepassing van remanufacturingtechnologie, die de mogelijkheid biedt om slijtbare onderdelen van voertuigen opnieuw te gebruiken.

De kerntechnologie achter herfabricage is laseroppervlakteversterking. Dit proces omvat de toepassing van lasertechnologie voor oppervlaktecoating om het oppervlak van geherfabriceerde onderdelen te repareren en te versterken.

Herfabricage van belangrijke onderdelen in andere machine-industrieën

De herfabricage van belangrijke onderdelen is niet beperkt tot de spoorwegindustrie, maar wordt ook toegepast in een groot aantal andere machine-industrieën, waaronder de metallurgie, petrochemische industrie, mijnbouw, chemische industrie, luchtvaart, automobielindustrie, scheepvaart, gereedschapswerktuigen en nog veel meer.

Voor het repareren en verbeteren van de prestaties van precisieapparatuur, grote apparatuur en waardevolle onderdelen die gevoelig zijn voor slijtage, erosie en corrosie, wordt het lasercladdingproces gebruikt.

Lasercladden van wormwielstaven voor portaalboor- en freesmachines

Zeer slijtvaste stalen continugietwalsen met laserbekleding