Stel je een behandeling voor die de duurzaamheid van metaal kan verbeteren met uiterste precisie, minimale vervorming en zonder extra materialen toe te voegen. Laserwarmtebehandeling doet precies dat door gebruik te maken van lasers met hoge intensiteit om metalen oppervlakken te harden, wat resulteert in een verbeterde slijtage-, vermoeiings- en corrosiebestendigheid. In dit artikel ontdek je hoe deze geavanceerde technologie werkt, wat de voordelen zijn ten opzichte van traditionele methoden en wat de brede toepassingen zijn in industrieën zoals de auto- en luchtvaartindustrie. Maak je klaar om te leren hoe laserwarmtebehandeling een revolutie teweegbrengt in de materiaaltechnologie.

Laserwarmtebehandeling is een geavanceerde techniek voor oppervlaktemodificatie die laserstraling met hoge intensiteit gebruikt om selectief te verwarmen en de eigenschappen van metalen materialen te wijzigen. Wanneer de gefocuste laserstraal op het metaaloppervlak valt, wordt in eerste instantie een deel van de energie gereflecteerd. Zodra de reflectie is overwonnen, dringt het grootste deel van de laserenergie echter door en wordt geabsorbeerd door het metaaloppervlak.

Dit absorptieproces prikkelt de elektronen in het metaalrooster, waardoor ze gaan trillen en botsen met roosteratomen en andere elektronen. Deze interacties zorgen voor een snelle overdracht van thermische energie van het oppervlak naar het bulkmateriaal, waardoor een steile temperatuurgradiënt ontstaat. Het resultaat is een extreem hoge opwarmsnelheid gekoppeld aan een daaropvolgende snelle afkoelsnelheid, wat cruciaal is voor het bereiken van het gewenste oppervlaktehardingseffect.

Het belangrijkste voordeel van laserwarmtebehandeling ligt in de mogelijkheid om een uitzonderlijk hoge vermogensdichtheid te leveren - meestal in het bereik van 10^3 tot 10^6 W/cm^2. Door deze geconcentreerde energie-input kan het bestraalde gebied binnen milliseconden austenitizingtemperaturen bereiken (meestal 900-1200°C voor staal). De nauwkeurige controle over de warmte-beïnvloede zone maakt een plaatselijke behandeling mogelijk zonder de bulkeigenschappen van het werkstuk aan te tasten.

Door de korte duur van de laser-materiaal interactie en de hoge thermische geleidbaarheid van metalen, blijft de warmte-inbreng grotendeels beperkt tot de oppervlaktelaag. Het omringende bulkmateriaal, dat een relatief lage temperatuur behoudt, fungeert als een efficiënt koellichaam. Dit inherente "zelfdovende" mechanisme vergemakkelijkt snelle koelsnelheden, vaak meer dan 1000°C/s, die voldoende zijn om martensitische transformatie in veel staalsoorten te induceren zonder de noodzaak van externe blusmiddelen.

De combinatie van snelle verwarming en koeling resulteert in een verfijnde microstructuur met verbeterde hardheid, slijtvastheid en vermoeiingssterkte in de behandelde oppervlaktelaag. Dit proces, dat soms "transformatieharden" of "laserharden" wordt genoemd, kan behuizingsdiepten produceren van 0,1 tot 1,5 mm, afhankelijk van de laserparameters en materiaaleigenschappen.

Laserwarmtebehandeling is een geavanceerde techniek voor oppervlaktemodificatie waarbij laserstralen met hoge vermogensdichtheid worden gebruikt om de oppervlakte-eigenschappen van metalen te veranderen. Dit proces kan verschillende transformaties teweegbrengen, waaronder fasetransformatieverharding (zoals martensitische transformatie aan het oppervlak), oppervlakte-legeringen en andere modificaties, wat resulteert in unieke oppervlaktesamenstellingen, microstructuren en eigenschappen die vaak onbereikbaar zijn met conventionele methoden.

Door laserwarmtebehandeling kan de oppervlaktehardheid van gietijzer worden verhoogd tot meer dan 60 HRC (Rockwell C hardheid), terwijl staal met een gemiddeld en hoog koolstofgehalte een oppervlaktehardheid van meer dan 70 HRC kan bereiken. Deze verbeteringen verbeteren de slijtvastheid, vermoeiingssterkte, corrosiebestendigheid en oxidatiebestendigheid aanzienlijk, waardoor de levensduur van behandelde onderdelen wordt verlengd.

Vergeleken met traditionele warmtebehandelingsprocessen zoals inductieharden, carboneren en nitreren, biedt laserwarmtebehandeling een aantal duidelijke voordelen:

Laserwarmtebehandeling brengt echter ook enkele uitdagingen met zich mee:

Ondanks deze uitdagingen maken de unieke mogelijkheden van laserwarmtebehandeling het een hulpmiddel van onschatbare waarde in de moderne productie, vooral voor precisiecomponenten en gelokaliseerde oppervlaktetechnische toepassingen.

Laserwarmtebehandeling heeft een revolutie teweeggebracht in oppervlaktemodificatieprocessen voor een breed spectrum van metalen componenten. De precisie en veelzijdigheid maken het bijzonder waardevol in industrieën waar slijtvastheid en duurzaamheid van het grootste belang zijn, zoals de auto-industrie, metallurgie, petroleum, zware machines, landbouwmachines en high-tech sectoren zoals lucht- en ruimtevaart en luchtvaart.

1. Auto-industrie

De automobielsector heeft laserwarmtebehandeling omarmd vanwege de mogelijkheid om de prestaties van kritieke onderdelen te verbeteren. Deze technologie wordt op grote schaal toegepast op onderdelen zoals cilinderblokken, cilindervoeringen, krukassen, nokkenassen en klepzittingen.

General Motors gebruikt bijvoorbeeld een reeks lasers met hoog vermogen (meestal in het multi-kilowatt bereik) voor de warmtebehandeling van auto-onderdelen. Een opmerkelijke toepassing is het selectief harden van de binnenwanden van commutators met behulp van CO2-lasers. Dit proces heeft de productie-efficiëntie drastisch verbeterd, met een dagelijkse output van 30.000 sets - een verviervoudiging ten opzichte van traditionele methoden. De resulterende componenten vertonen een superieure slijtvastheid en een langere levensduur, wat bijdraagt aan de algehele betrouwbaarheid en prestaties van het voertuig.

2. Productie van grote locomotieven

De locomotiefindustrie maakt gebruik van laserwarmtebehandeling om de levensduur van kritieke onderdelen aanzienlijk te verlengen. Deze technologie is bijzonder effectief voor het behandelen van grote onderdelen zoals:

De productie van mallen, een integraal onderdeel van de locomotiefproductie, heeft ook geprofiteerd van laserwarmtebehandeling. De complexe geometrieën en hoge precisievereisten van matrijzen leiden vaak tot vroegtijdige slijtage en dure vervangingen. Laser oppervlakteverharding biedt een oplossing door:

De toepassing van laserwarmtebehandeling bij de productie van matrijzen heeft geleid tot aanzienlijke kostenbesparingen, minder stilstand en een betere productkwaliteit. Naarmate de technologie zich verder ontwikkelt, zal de toepassing ervan in de productie van locomotieven naar verwachting toenemen, waardoor de duurzaamheid en prestaties van deze cruciale transportmiddelen verder verbeteren.

De laser oppervlaktebehandeling technologie omvat verschillende technieken waaronder: laser fasetransformatie, laser cladding, laser legeren en laser oppervlakte composiet behandeling.

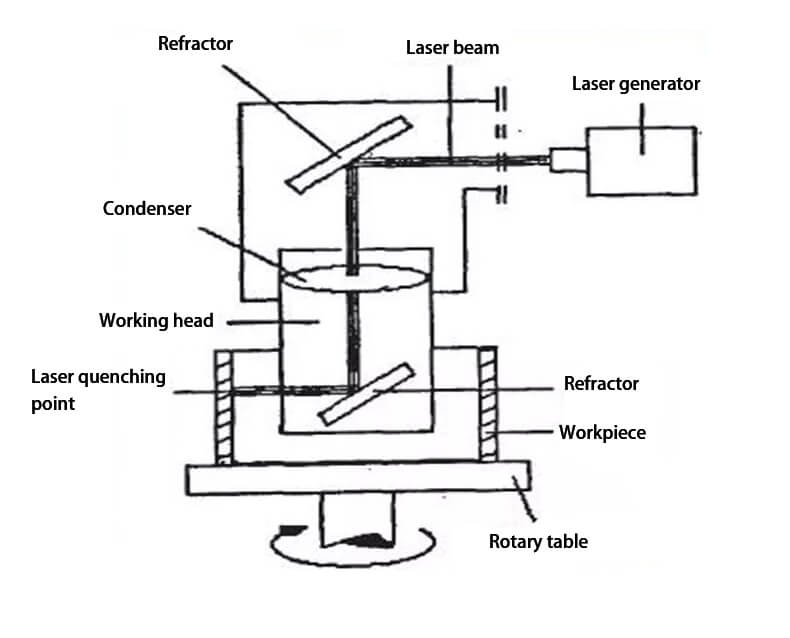

(1) Principe van afschrikken van het laseroppervlak

Afschrikken met een laser is een geavanceerd warmtebehandelingsproces waarbij een laserstraal met hoge energie wordt gebruikt om de oppervlaktelaag van een metalen werkstuk snel te verhitten tot temperaturen boven het austenisatiepunt. Terwijl de laserstraal beweegt, dooft het verhitte gebied snel door thermische geleiding in het koelere bulkmateriaal. Deze snelle afkoeling transformeert de austeniet in martensiet, een harde microstructuur met een hoge slijtvastheid. Het proces induceert een samenpersende restspanningslaag op het oppervlak, waardoor de vermoeiingssterkte en slijtvastheid van het materiaal aanzienlijk worden verbeterd zonder de kerneigenschappen aan te tasten.

(2) Kenmerken van afschrikken van het laseroppervlak

Recente ontwikkelingen op het gebied van laserafschrikken van oppervlakken hebben aangetoond dat het toepassen van externe druk tijdens het proces en het loslaten ervan na het afschrikken de restdrukspanning aanzienlijk kan verhogen. Deze innovatie verbetert de druk- en vermoeiingssterkte van het behandelde werkstuk nog verder, waardoor de toepassingsmogelijkheden van de techniek toenemen.

De snelle, lokale verwarmings- en koelcycli die inherent zijn aan het afschrikken van laseroppervlakken minimaliseren de warmteoverdracht naar het bulkmateriaal. Dit resulteert in minder thermische vervorming, meestal 1/3 tot 1/10 van de vervorming die wordt waargenomen bij conventionele hoogfrequent afschrikmethoden. De minimale vervorming vermindert de noodzaak voor nabewerking aanzienlijk, waardoor de totale productiekosten dalen en de maatnauwkeurigheid verbetert.

Het afschrikken van laseroppervlakken is een zelfkoelend proces dat afschrikmiddelen overbodig maakt, waardoor het een milieuvriendelijke en schone warmtebehandelingsmethode is. Het proces kan naadloos worden geïntegreerd in bestaande laserverwerkingssystemen, waardoor samengestelde verwerking mogelijk wordt en automatische productielijnen worden vereenvoudigd. Deze integratie verbetert de productie-efficiëntie en verlaagt de handlingvereisten.

De contactloze aard van laserbewerking maakt precieze behandeling mogelijk van complexe geometrieën, waaronder smalle groeven, interne oppervlakken en gelokaliseerde gebieden die moeilijk te behandelen zijn met conventionele methoden. Deze veelzijdigheid maakt het afschrikken van laseroppervlakken bijzonder waardevol voor het behandelen van kritische componenten met ingewikkelde ontwerpen.

(3) Toepassingen van afschrikken van laseroppervlakken

De unieke voordelen van het afschrikken van laseroppervlakken hebben geleid tot een wijdverspreide toepassing in verschillende industrieën. In de automobielsector is aangetoond dat het de slijtvastheid van motorcilinderblokken meer dan verdrievoudigt, waardoor de levensduur en prestaties van de motor aanzienlijk toenemen. In de metaalverwerkende industrie heeft de techniek de levensduur van snijkanten op knipmachines voor warmgewalste staalplaten verdubbeld, waardoor stilstand en vervangingskosten zijn verminderd.

Het afschrikken van het laseroppervlak wordt veel gebruikt in de werktuigmachine-industrie voor het behandelen van geleiderails, waardoor hun slijtvastheid verbetert en de precisie gedurende langere perioden behouden blijft. In aandrijfsystemen wordt het proces toegepast op tandwieloppervlakken, waardoor de belastbaarheid en duurzaamheid drastisch worden verbeterd. De auto- en luchtvaartindustrie profiteren van met laser geslepen krukhalzen en nokken van motorassen, die een superieure slijtage- en vermoeiingsweerstand vertonen.

De techniek heeft ook een revolutie teweeggebracht in de gereedschaps- en matrijzenindustrie, waar het wordt gebruikt om de duurzaamheid van verschillende snijkanten te verbeteren. Deze toepassing heeft geleid tot aanzienlijke verbeteringen in de standtijd, snijprestaties en algehele productie-efficiëntie.

Opkomende toepassingen zijn onder andere de behandeling van biomedische implantaten om de slijtvastheid en biocompatibiliteit te verbeteren en het verharden van het oppervlak van componenten in de hernieuwbare energiesector, zoals tandwielen en assen van windturbines, om hun operationele levensduur in ruwe omgevingen te verlengen.