Heb je er ooit bij stilgestaan hoe machines werken bij extreme kou? Lage temperatuurlagers zijn ontworpen om efficiënt te functioneren bij temperaturen lager dan -60°C, wat cruciaal is voor apparatuur zoals vloeistofpompen in raketten en ruimtevaartuigen. Dit artikel gaat dieper in op hun speciale materialen, structurele ontwerp en waarom ze essentieel zijn voor het minimaliseren van wrijving en het voorkomen van vastlopen in barre omgevingen. Ontdek hoe deze lagers optimale prestaties en een lange levensduur behouden in de meest barre omstandigheden en de betrouwbaarheid van geavanceerde technologie garanderen. Duik in de details en leer hoe deze innovaties ervoor zorgen dat kritieke machines soepel blijven draaien, zelfs in de koudste omstandigheden.

Lagers voor lage temperaturen zijn niet ontworpen om stabiel te functioneren in omgevingen met hoge temperaturen, zoals lagers voor hoge temperaturen. In plaats daarvan zijn ze ontworpen met speciale materialen en structuren om wrijving te verminderen en wrijvingsverwarming te minimaliseren, waardoor lage temperaturen worden gehandhaafd tijdens langdurig gebruik.

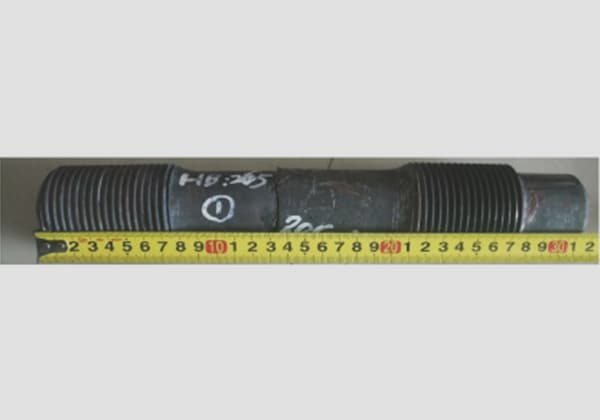

Lagers die werken bij temperaturen onder -60 ℃ worden beschouwd als lagers met een lage temperatuur.

Ze worden voornamelijk gebruikt in verschillende vloeistofpompen, waaronder die voor vloeibaar aardgas, vloeibare stikstof (waterstof, zuurstof), butaan, raketten en raketten, ruimtevaartuigen en nog veel meer.

Bedrijfstemperatuur is wereldwijd een kritische prestatie-indicator voor eersteklas lagerfabrikanten. Het dient als een belangrijke maatstaf voor het evalueren van de technologische verfijning en precisie van lagermaterialen, ontwerp en productieprocessen.

De bedrijfstemperatuur van een lagering voor lage temperaturen is een directe weerspiegeling van de geavanceerde metallurgie, warmtebehandelingstechnieken en oppervlaktetechniek die bij de productie zijn gebruikt. Deze parameter is cruciaal voor toepassingen die optimale efficiëntie en een lange levensduur vereisen, vooral in cryogene omgevingen of omgevingen onder het vriespunt.

De meetprotocollen omvatten meestal het monitoren van het temperatuurverschil tussen de buitenring van het lager en het circulerende koelsmeermiddel tijdens gestandaardiseerde operationele tests. Deze methode maakt een nauwkeurige vergelijking tussen verschillende lagerontwerpen en -fabrikanten mogelijk.

Lagere bedrijfstemperaturen correleren sterk met een langere lagerlevensduur, verbeterde energie-efficiëntie en betere algemene prestaties. Verminderde thermische stress minimaliseert materiaalmoeheid, behoudt de integriteit van het smeermiddel en handhaaft nauwere toleranties na verloop van tijd.

Toonaangevende lagerfabrikanten maken gebruik van hun eigen technologieën en expertise op het gebied van materiaalkunde om concurrentievoordelen te behalen in de lagermarkt voor lagers bij lage temperaturen. Deze innovaties komen tegemoet aan veeleisende industrieën zoals lucht- en ruimtevaart, cryogene industrie en geavanceerde productie.

De zelfinstellende rollagers van Timken zijn bijvoorbeeld onderworpen aan strenge testen en optimalisaties, wat resulteerde in een bedrijfstemperatuur die ongeveer 15,5°C lager ligt dan bij vergelijkbare producten. Deze significante verbetering toont Timken's vooruitgang in lagerontwerp, materiaalselectie en oppervlaktebehandelingstechnieken. Daarentegen vertonen sommige andere gerenommeerde internationale merken nog steeds bedrijfstemperaturen van meer dan 19°C boven de benchmark van Timken, wat de variabiliteit in prestaties binnen de industrie en het voortdurende streven naar lagere bedrijfstemperaturen benadrukt.

Lage temperatuurlagers bestaan voornamelijk uit eenrijige groefkogellagers en cilinderrollagers, ontworpen om te blijven presteren in extreem koude omgevingen. Deze gespecialiseerde lagers zijn ontworpen om het vastlopen tegen te gaan, wat kan voorkomen door zowel externe factoren (zoals temperatuurschommelingen) als interne factoren (zoals verschillende thermische uitzettingscoëfficiënten tussen de as, behuizing en lageronderdelen).

Het probleem van vastlopen in toepassingen met lage temperaturen wordt verergerd wanneer er grote temperatuurschommelingen zijn. Omdat verschillende materialen in ongelijke mate samentrekken, kan de werkingsruimte binnen de lagersamenstelling kleiner worden, wat kan leiden tot vastlopen. Om deze uitdaging aan te gaan is het van cruciaal belang om een grondige thermische analyse en materiaalselectie uit te voeren voor apparatuur die over een groot temperatuurbereik werkt, vooral in cryogene toepassingen.

Bij het ontwerpen van lagersystemen voor lage temperaturen moeten ingenieurs zorgvuldig de thermische uitzettingscoëfficiënten van alle betrokken materialen berekenen en componenten met gelijkaardige coëfficiënten selecteren om de maatvastheid te garanderen en de juiste spelingen te behouden over het hele bedrijfstemperatuurbereik. Deze aanpak helpt om de prestaties en de levensduur van de lagers in extreem koude omstandigheden te behouden.

Vanuit het oogpunt van structureel ontwerp is het raadzaam om het gebruik van kegelrollagers aan beide uiteinden van een as in toepassingen met lage temperaturen te vermijden. Deze configuratie kan problematisch zijn omdat door temperatuur veroorzaakte veranderingen in de aslengte ervoor kunnen zorgen dat de afstand tussen de lagers toeneemt, wat kan leiden tot overmatige voorspanning of vastlopen.

Een effectievere ontwerpstrategie voor lagers bij lage temperaturen is het gebruik van een paar kegelrollagers aan het ene uiteinde van de as voor een nauwkeurige axiale en radiale positionering, terwijl aan het andere uiteinde een cilinderrollager of diepgroefkogellager wordt gebruikt. Deze configuratie zorgt voor axiale thermische uitzetting en inkrimping van de as binnen een bepaald bereik, waardoor dimensionale veranderingen als gevolg van temperatuurschommelingen worden opgevangen met behoud van radiale ondersteuning.

Selectie van staal voor lagers bij lage temperaturen

Lagers voor lage temperaturen zijn meestal gemaakt van roestvrij staal, zoals 9Cr18 en 9Cr18Mo, of materialen zoals berylliumbrons, keramiek en andere.

Voor extreem lage temperaturen (grenstemperatuur -253 ℃) kan 6Cr14Mo materiaal worden gekozen, maar dit mag alleen in een vacuümomgeving worden gebruikt.

Opmerking: Als je lagers bij lage temperaturen gebruikt, is het belangrijk om rekening te houden met verbrandingen door smering.

Lijst van lagermaterialen en bedrijfstemperatuur

| Stalen systeem | Materiaalwetenschap | Bedrijfstemperatuur | Opmerkingen |

| Lager op hoge temperatuur staal | GCr4Mo4V | ≤315℃ | |

| GCr14Mo4 | ≤330°℃ | Corrosiebestendig medium | |

| Snelstaal | W6Mo5Cr4V2 | ≤430℃ | |

| W9Cr4V2Mo | ≤450°℃ | ||

| W18Cr4V | ≤550°℃ | ||

| Gecarboneerd bij hoge temperatuur draagstaal | H10H4M4N | ≤550°℃ | Voor grote gecarboneerde lagers |

| i4VRR6027 | |||

| Roestvrij hittebestendig staal | 4Cr13 | ≤400℃ | Corrosiebestendigheid bij hoge temperaturen |

| 3Cr13 | ≤400℃ | Corrosiebestendigheid bij hoge temperaturen | |

| 2Cr13 | ≤600℃ | Nitreren behandeling vereist is.Hoge temperatuur en corrosiebestendigheid | |

| 1Cr13 | ≤650℃ | Nitriding behandeling is vereist.Hoge temperatuur en corrosiebestendigheid |