Stel je voor dat je ruw metaalpoeder omzet in complexe, hoogwaardige onderdelen zonder dat daar traditionele smeltprocessen voor nodig zijn. Dit is poedermetallurgie-een veelzijdige productietechniek waarbij poeders worden gecombineerd om materialen met unieke eigenschappen en ingewikkelde vormen te maken. Van tandwielen voor auto's tot onderdelen voor de ruimtevaart, poedermetallurgie biedt precisie en efficiëntie. Duik in dit artikel om te ontdekken hoe poedermetallurgie werkt, wat de voordelen zijn en wat de brede toepassingen zijn in verschillende industrieën.

Poedermetallurgie is een productieproces waarbij metaalpoeder, of een mengsel van metaalpoeder en niet-metaalpoeder, als grondstof wordt gebruikt. Het poeder wordt vervolgens gevormd en gesinterd om een reeks metalen materialen, composietmaterialen en verschillende soorten artikelen te produceren.

Poedermetallurgie heeft overeenkomsten met keramiekproductie en behoort tot de familie van poedersintertechnologieën. Als gevolg hiervan kan een reeks nieuwe poedermetallurgietechnologieën ook worden gebruikt om keramische materialen te maken.

De voordelen van poedermetallurgietechnologie hebben deze technologie tot een cruciaal hulpmiddel gemaakt bij het oplossen van nieuwe materiaalproblemen en het spelen van een beslissende rol in de ontwikkeling van nieuwe materialen.

Bij poedermetallurgie gaat het om het maken van poeder en het vervaardigen van producten. Zoals de naam al zegt, is poedermetallurgie in de eerste plaats een metallurgisch proces.

De producten die worden gemaakt met behulp van poedermetallurgie overschrijden vaak het gebied van materialen en metallurgie en omvatten meerdere gebieden, zoals materialen en metallurgie, machines en mechanica.

Met name het moderne 3D-printen met metaalpoeder combineert verschillende technologieën zoals werktuigbouwkunde, CAD, reverse engineering, gelaagde productie, numerieke besturing, materiaalwetenschap en lasertechnologie. Deze integratie heeft van poedermetallurgie producttechnologie een veelomvattende en moderne technologie gemaakt die verschillende disciplines omvat.

Poedermetallurgie biedt een aparte chemische samenstelling en mechanische en fysische eigenschappen die niet haalbaar zijn met traditionele smelttechnieken. gietmethoden.

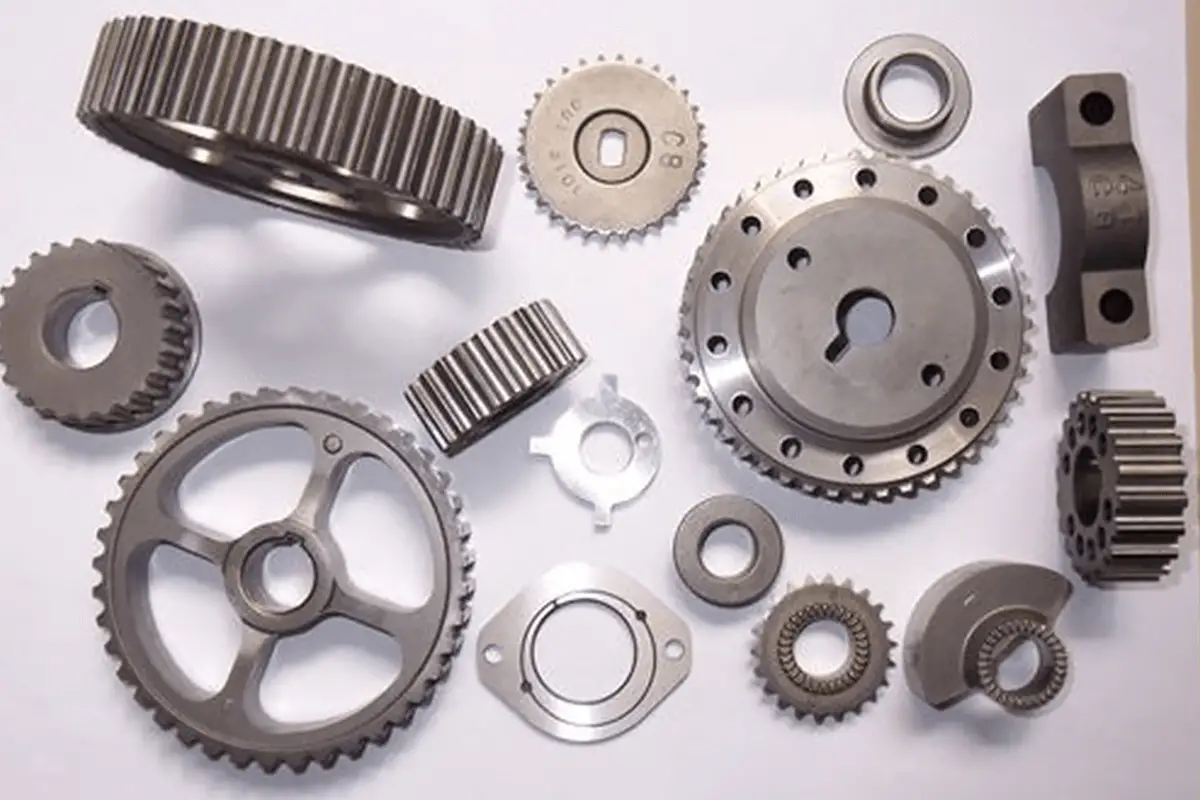

Poedermetallurgietechnieken maken de directe productie mogelijk van poreuze, halfdichte of volledig dichte materialen en voorwerpen. Hieronder vallen oliehoudende lagers, tandwielen, nokken, geleidingen, gereedschappen en andere voorwerpen die minder snijwerk vereisen tijdens het fabricageproces.

(1) Poedermetallurgietechnologie kan de segregatie van legeringscomponenten minimaliseren en grove en ongelijkmatige gietstructuur elimineren.

De productie van hoogwaardige materialen zoals permanente magneten op basis van zeldzame aarden, materialen voor de opslag van waterstof op basis van zeldzame aarden, lichtgevende materialen op basis van zeldzame aarden, katalysatoren op basis van zeldzame aarden, supergeleiders bij hoge temperatuur en nieuwe metaalmaterialen zoals Al-Li-legeringen, hittebestendige Al-legering, superlegeringen, corrosiebestendig roestvrij staal in poedervorm, snelstaal in poedervorm en structurele materialen bij hoge temperatuur zoals intermetallische verbindingen, is van cruciaal belang.

(2) Er kan een verscheidenheid aan hoogwaardige materialen zonder evenwicht worden bereid, waaronder amorfe, microkristallijne, quasikristallijne, nanokristallijne en oververzadigde vaste oplossingen.

Deze materialen hebben uitstekende elektrische, magnetische, optische en mechanische eigenschappen.

(3) Poedermetallurgie maakt verschillende soorten recombinatie mogelijk en zorgt ervoor dat elk componentmateriaal volledig zijn eigen kenmerken vertoont. Deze procestechnologie is ideaal voor het produceren van hoogwaardige op metaal gebaseerde en keramische composietmaterialen tegen lage kosten.

(4) Met poedermetallurgie wordt het mogelijk om materialen en producten te produceren met speciale structuren en prestaties die onbereikbaar zijn met gewone smeltmethoden. Voorbeelden van dergelijke materialen zijn nieuwe poreuze biologische materialen, poreuze materialen voor scheidingsmembranen, hoogwaardige structurele keramische schuurmiddelen en functionele keramische materialen.

(5) Poedermetallurgie maakt bijna-netvorming en geautomatiseerde massaproductie mogelijk, waardoor productiemiddelen en energieverbruik effectief worden verminderd.

(6) Door gebruik te maken van poedermetallurgie wordt het mogelijk om volledig gebruik te maken van grondstoffen zoals erts, residuen, slib van staalfabricage, walsschalen van staal en recycling van afvalmetaal. Het is een nieuwe technologie die effectieve materiaalregeneratie en uitgebreid gebruik mogelijk maakt.

Poedermetallurgietechnologie wordt ook gebruikt om gangbare bewerkingsgereedschappen en hardware te maken. slijpgereedschappen.

Vanuit het oogpunt van materiaalproductie kan de poedermetallurgiemethode structurele, functionele en composietmaterialen genereren met unieke eigenschappen.

(1) Poedermetallurgie kan materialen maken met speciale eigenschappen die onbereikbaar zijn met conventionele smeltmethoden:

1) Het maakt controle mogelijk over de poreusheid van de producten;

2) Het maakt gebruik van het gecombineerde effect van metalen met andere metalen en niet-metalen om materialen te produceren met een verscheidenheid aan specifieke eigenschappen;

3) Het kan verschillende composietmaterialen produceren;

(2) Bepaalde materialen die via poedermetallurgie worden geproduceerd, leveren betere prestaties dan materialen die via standaard smeltmethodes worden gemaakt:

1) De eigenschappen van hooggelegeerde poedermetallurgische materialen overtreffen die van gietmethodes;

2) De productie van vuurvaste metalen materialen en producten is over het algemeen gebaseerd op poedermetallurgie;

Als we kijken naar de productie van mechanische onderdelen, dan vertegenwoordigt poedermetallurgie een nieuw proces van minimale of geen verspaning, waardoor de vereiste hoeveelheid machinale bewerking aanzienlijk wordt verminderd en het milieu wordt gespaard. metalen materialenen het verhogen van de arbeidsproductiviteit.

Samengevat is poedermetallurgie zowel een technologie die materialen met unieke eigenschappen kan produceren als een proces voor de productie van rendabele mechanische onderdelen van hoge kwaliteit.

(1) Poederproductie. Dit proces omvat het aanmaken en mengen van het poeder. Om de vormbaarheid en plasticiteit van het poeder te verbeteren, worden vaak weekmakers zoals benzine, rubber of paraffine toegevoegd.

(2) Druk op vormen. Het poeder wordt onder een druk van 500-600 MPa in de gewenste vorm geperst.

(3) Sinteren. Deze stap wordt uitgevoerd in een oven of vacuümoven op hoge temperatuur onder een beschermende atmosfeer. Sinteren is niet zoals het smelten van metalen; minstens één element blijft vast tijdens het proces. Tijdens het sinteren ondergaan de poederdeeltjes een reeks fysisch-chemische processen zoals diffusie, herkristallisatie, lassen, combineren en oplossen, waardoor ze veranderen in metallurgische producten met een bepaalde porositeit.

(4) Post-processing. Over het algemeen kunnen gesinterde onderdelen direct worden gebruikt. Maar voor onderdelen die een hoge precisie vereisen en een hoge hardheid en slijtvastheid bezitten, zijn behandelingen na het sinteren nodig. Dit omvat precisiepersen, walsen, extrusie en afschrikken, oppervlakteverhardingolie-impregnatie en infiltratie.

Modern poedermetallurgieproces:

De eerste is het overwinnen van de moeilijkheden die zich voordoen bij het gietproces van vuurvaste metalen zoals wolfraam en molybdeen.

De tweede is de succesvolle productie van poreuze, met olie geïmpregneerde lagers met behulp van poedermetallurgiemethoden in de jaren 1930.

De derde is de ontwikkeling naar meer geavanceerde nieuwe materialen en processen.

Poedermetallurgie is een opkomend vakgebied, maar het heeft ook oude wortels. Archeologisch bewijs suggereert dat de Egyptenaren al in 3000 voor Christus een soort blaasbalgen gebruikten om ijzeroxide te reduceren tot sponsijzer met koolstof. Dit werd vervolgens bij hoge temperaturen tot een dicht blok gesmeed en tot ijzeren voorwerpen gehamerd. In de 3e eeuw gebruikten Indiase smeden deze methode om de "Delhi Pillar" te maken, die 6,5 ton woog.

In het begin van de 19e eeuw verschenen in Rusland en Engeland de processen van koud persen en sinteren van platinapoeder om dicht platina te maken, dat vervolgens werd verwerkt tot platinaproducten. Het gebruik van dit proces van poedermetallurgie stopte nadat het smelten van platina werd geïntroduceerd in de jaren 1850, maar het legde een solide basis voor de moderne poedermetallurgie.

Poedermetallurgie maakte geen snelle ontwikkeling door tot de komst van W. D. Coolidge's wolfraam gloeidraad voor gloeilampen in 1909.

Het speelt een belangrijke rol bij energiebesparing, materiaalefficiëntie, prestatieverbetering, verbetering van de arbeidsproductiviteit en milieubescherming. Als voorbereidingstechniek voor speciale en hoogwaardige materialen bevordert het de groei van de defensie-industrie en technologische sectoren. De komst van deze technologie zou een revolutionaire transformatie in traditionele materiaalprocessen teweeg kunnen brengen, waardoor materiaalkunde en metallurgie een rijkere en diepgaandere essentie krijgen.

Ondernemingen die zich bezighouden met poedermetallurgie worden voornamelijk gebruikt voor de productie van reserveonderdelen en onderzoek voor de auto-industrie, de productie van apparatuur, de metaalindustrie, de lucht- en ruimtevaart, de militaire industrie, instrumentatie, hardware-instrumenten, elektronische apparaten en andere gebieden. Ze houden zich ook bezig met de productie van aanverwante grondstoffen, accessoires, verschillende soorten apparatuur voor poedermetallurgie en de productie van sinterapparatuur.

Hun producten omvatten lagers, tandwielen, hardmetalen gereedschappen, mallen, frictieproducten en nog veel meer.

In de militaire industrie vereisen wapens en uitrusting voor zwaar gebruik, zoals pantserdoorborende projectielen, torpedo's, vliegtuigen en tankremmen, het gebruik van poedermetallurgie bij de productie.

(1) Toepassingen: (auto, motorfiets, textielmachines, industriële naaimachines, elektrisch gereedschap, hardware gereedschap, engineering machines, enz.) diverse poedermetallurgie (ijzer-koper gebaseerde) onderdelen.

Hoogwaardige constructiematerialen, metaalkeramiek, supergeleidende materialen, amorfe materialen, nanomaterialen, composietmaterialen, poreuze materialen

Poedermetallurgie heeft een breed scala aan toepassingen voor materiaalgerelateerde problemen. In termen van materiaalsamenstellingEr zijn poedermetallurgie op basis van ijzer, poedermetallurgie van non-ferrometalen en poedermetallurgie van zeldzame metalen.

In termen van materiaaleigenschappenEr zijn zowel poreuze als dichte materialen; zowel harde als zachte materialen; zowel zware legeringen als lichte schuimmaterialen; zowel magnetische materialen als andere functionele materialen.

Qua materiaalsoorten zijn er zowel metaalachtige materialen en composietmaterialen. Over het algemeen omvatten composietmaterialen metaal en metaalcomposieten, metaal en niet-metaalcomposieten, metaal-keramiekcomposieten, dispersieversterkte composieten en vezelversterkte composieten.

Vanwege de technische en economische voordelen wordt poedermetallurgie steeds meer gebruikt in de nationale economie. Er kan worden gezegd dat er geen industriële sector is die geen gebruik maakt van poedermetallurgie materialen en producten.

(2) Classificatie:

De industrie voor ijzerpoeder en poedermetallurgie op basis van ijzer kan niet voldoen aan de eisen van onze nationale economische ontwikkeling. We hebben geen gespecialiseerde productiesector voor poedermetallurgische apparatuur en lijden onder een gebrek aan uniforme nationale planning.

De versnippering is ernstig, de investeringsintensiteit is laag en er is nog geen organische integratie van onderzoek, ontwikkeling en industriële productie. Bovendien zijn verbeteringen in de industriële structuur en het technische niveau van de werktuigindustrie, waaronder snijwerktuigenzijn nog steeds nodig.

Deze omvatten: de geometrische eigenschappen van het poeder (deeltjesgrootte, specifiek oppervlak, poriegrootte en vorm, enz.); de chemische eigenschappen van het poeder (chemische samenstelling, zuiverheid, zuurstofgehalte en in zuur onoplosbare stoffen, enz.); de mechanische eigenschappen van het poeder (bulkdichtheid, stroombaarheid, kneedbaarheid, samendrukbaarheid, omzettingshoek en afschuifhoek, enz.); de fysische eigenschappen en oppervlaktekenmerken van het poeder (werkelijke dichtheid, glans, schokabsorptie, oppervlakteactiviteit, potentieel en magnetisme, enz.) De eigenschappen van het poeder bepalen in grote mate de prestaties van poedermetallurgieproducten.

De meest fundamentele geometrische eigenschappen zijn de deeltjesgrootte en vorm van het poeder.

(1) Deeltjesgrootte

Het beïnvloedt de verwerking en het vormen van het poeder, de krimp tijdens het sinteren en de uiteindelijke prestaties van het product. De prestaties van bepaalde poedermetallurgische producten zijn bijna direct gerelateerd aan de deeltjesgrootte.

Het poeder dat in productiepraktijken wordt gebruikt, varieert in grootte van honderden nanometers tot honderden micrometers. Hoe kleiner de deeltjes, hoe groter de activiteit en hoe groter de kans dat het oppervlak oxideert en water absorbeert.

Wanneer de grootte tot op zekere hoogte wordt gereduceerd, beginnen kwantumeffecten een rol te spelen en ondergaan de fysische eigenschappen significante veranderingen, zoals het feit dat ferromagnetisch poeder superparamagnetisch poeder wordt en dat het smeltpunt afneemt naarmate de deeltjesgrootte afneemt.

(2) De vorm van de poederdeeltjes hangt af van de methode van poederproductie.

Poeder geproduceerd door elektrolyse heeft bijvoorbeeld een dendritische vorm; ijzerpoeder geproduceerd door reductie heeft een sponsachtige vorm; en poeder gemaakt door gasatomisatie is overwegend bolvormig.

Bovendien hebben sommige poeders een eivormige, schijfachtige, naaldachtige of uienhoofdachtige vorm.

De vorm van de poederdeeltjes beïnvloedt de vloeibaarheid en bulkdichtheid van het poeder, en door de mechanische vergrendeling tussen de deeltjes hebben onregelmatige poeders ook een hoge compactsterkte, vooral dendritische poeders die de hoogste compactsterkte hebben. Voor poreuze materialen hebben bolvormige poeders echter de voorkeur.

De mechanische eigenschappen van het poeder, of de verwerkbaarheid van het poeder, zijn belangrijke technische parameters in het poedermetallurgie vormproces. De bulkdichtheid van het poeder is de basis voor volumemeting tijdens compressie; de stroombaarheid van het poeder bepaalt de vulsnelheid van het poeder in de matrijs en de productiecapaciteit van de pers; de samendrukbaarheid van het poeder bepaalt de moeilijkheidsgraad van het persproces en het toegepaste drukniveau; en de vervormbaarheid van het poeder bepaalt de sterkte van de compact.

De chemische eigenschappen hangen voornamelijk af van de chemische zuiverheid van de grondstoffen en de methode van poederproductie. Een hoger zuurstofgehalte kan de persprestaties, de compacte sterkte en de mechanische eigenschappen van gesinterde producten verminderen, dus de meeste technische voorwaarden in poedermetallurgie schrijven dit voor.

Het toelaatbare zuurstofgehalte van het poeder ligt bijvoorbeeld tussen 0,2% en 1,5%, wat overeenkomt met een oxidegehalte van 1% tot 10%.

(1) Granulariteit en distributie

De kleinste onafhankelijke entiteit in een poeder is een enkel deeltje. Poeders bestaan meestal uit samengevoegde deeltjes, ook wel secundaire deeltjes genoemd. Het percentage verschillende groottes binnen de eigenlijke poederdeeltjes vormt de korrelgrootteverdeling.

(2) Deeltjesvorm

Dit verwijst naar het geometrische uiterlijk van de poederdeeltjes. Veel voorkomende vormen zijn bolvormig, cilindrisch, naaldvormig, plaatvormig en vlokvormig, die bepaald kunnen worden door microscopische observatie.

(3) Specifieke oppervlakte

Dit is de totale oppervlakte per massa-eenheid van het poeder, die empirisch kan worden gemeten. De grootte van het specifieke oppervlak beïnvloedt de oppervlakte-energie van het poeder, oppervlakteadsorptie en agglomeratie naast andere oppervlakte-eigenschappen.

Procesprestaties van poeder

De procesprestaties van poeder omvatten vloeibaarheid, vulkarakteristieken, samendrukbaarheid en vervormbaarheid.

(1) Vulkenmerken

Dit verwijst naar de mate van losheid of compactheid van het poeder wanneer het vrij gestapeld is zonder externe omstandigheden, gewoonlijk weergegeven als bulkdichtheid of stapeldichtheid. De vuleigenschappen van het poeder zijn gerelateerd aan de grootte, vorm en oppervlakte-eigenschappen van de deeltjes.

(2) Stroombaarheid

Dit verwijst naar het vermogen van het poeder om te vloeien, vaak weergegeven door de tijd die nodig is om 50 gram poeder uit een standaardtrechter te laten vloeien. De stroombaarheid wordt beïnvloed door de adhesie van de deeltjes.

(3) Samendrukbaarheid

Dit vertegenwoordigt het vermogen van het poeder om samengedrukt te worden tijdens het persproces, weergegeven door de compactheid die bereikt wordt bij een bepaalde eenheidsdruk, gemeten onder bepaalde smeringsomstandigheden in een standaardmatrijs.

Factoren die de samendrukbaarheid van het poeder beïnvloeden zijn onder andere de plasticiteit of microhardheid van de deeltjes; plastic metaalpoeders hebben een betere samendrukbaarheid dan harde, brosse materialen. De vorm en structuur van de deeltjes beïnvloeden ook de samendrukbaarheid van het poeder.

Om aan verschillende eisen voor poeders te voldoen, zijn er verschillende productiemethoden om metalen, legeringen of metaalverbindingen uit vaste, vloeibare of gasvormige toestand om te zetten in poedervorm. De verschillende methoden voor poederbereiding, samen met typische voorbeelden van de geproduceerde poeders, worden in de tabel beschreven.

Methoden voor poederbereiding in vaste vorm zijn onder andere:

1. Het extraheren van metaal- en legeringspoeders uit vaste metalen en legeringen door middel van mechanische verpulvering en elektrochemische corrosie;

2. Het afleiden van metaal en legeringspoeders uit vaste metaaloxiden en zouten via de reductiemethode; en het bereiden van metaalsamenstellingspoeders uit metaal en niet-metaalpoeders, evenals metaaloxiden en niet-metaalpoeders, via de reductie-combinatiemethode.

Methoden om poeder te bereiden in vloeibare toestand zijn onder andere:

1. verstuiving van vloeibare metalen en legeringen om metaal- en legeringspoeders te produceren;

2. verdringing en reductie van metaalzoutoplossingen om metaal, legeringen en gecoate poeders te produceren met behulp van verdringingsmethoden en oplossingswaterstofreductiemethoden; neerslaan van metaalpoeders uit gesmolten zouten met behulp van de neerslagmethode met gesmolten zout; afleiden van metaalsamenstellingspoeders uit hulpmetaalbaden via de metaalbadmethode;

3. elektrolyse van metaalzoutoplossingen om metaal- en legeringspoeders te produceren met behulp van waterige elektrolyse; productie van metaal en metaalverbindingpoeders door elektrolyse van gesmolten metaalzouten met behulp van de elektrolysemethode van gesmolten zout.

Methoden voor het bereiden van poeders in gasvormige toestand zijn onder andere:

1) dampcondensatiemethode voor het genereren van metaalpoeders uit metaaldampen;

2) thermische ontbinding van gasvormige metaalcarbonylen voor het genereren van metalen, legeringen en gecoate poeders;

3) gasfase waterstofreductiemethode voor het bereiden van metalen, legeringspoeders en metaal/legeringscoatings uit gasvormige metaalhalogeniden;

4) methode voor chemische afzetting uit de dampfase voor het genereren van poeders en deklagen van metaalverbindingen uit gasvormige metaalhalogeniden.

In essentie kunnen de bestaande poedervoorbereidingsmethoden echter grofweg worden onderverdeeld in twee hoofdtypen: mechanische en fysisch-chemische methoden. Bij de mechanische methode worden de grondstoffen mechanisch verpulverd zonder significante veranderingen in hun chemische samenstelling.

De fysicochemische methode maakt gebruik van chemische of fysische effecten om de chemische samenstelling of aggregatietoestand van de grondstoffen te wijzigen om poeders te verkrijgen. Er zijn verschillende poederproductiemethoden.

Op industriële schaal zijn de meest gebruikte methoden reductie, verstuiving en elektrolyse. De methoden van dampdepositie en vloeibare neerslag zijn ook belangrijk voor speciale toepassingen.

1. Twin-Fluid Atomization Poeder Kenmerken:

Het poeder dat geproduceerd wordt door waterverstuiving heeft meestal een onregelmatige vorm met een hoog zuurstofgehalte aan het oppervlak. Het poeder dat wordt gemaakt door gasverstuiving heeft meestal een bolvorm en als er een inert gas wordt gebruikt voor de verstuiving, is het zuurstofgehalte relatief laag.

2. Mechanisch verpulveren

Deze methode is over het algemeen geschikt voor het bereiden van poeders van brosse materialen. De deeltjesvorm is onregelmatig en de grootte is ongelijk.

3. Koolstofvermindering

11. Mechanische verpulveringsmethoden worden voornamelijk gebruikt voor het breken van brosse metalen en legeringen, terwijl technieken als vortex malen en koud luchtstroom malen worden gebruikt voor kneedbare metalen en legeringen.

De vorm van poederdeeltjes hangt af van de methode van poederproductie. Elektrochemische processen produceren bijvoorbeeld dendritische deeltjes; reductiemethoden leveren sponsachtige ijzerdeeltjes op; en gasverstuiving resulteert meestal in bolvormig poeder.

Bovendien kunnen sommige poeders eivormig, schijfvormig, aciculair of uivormig zijn.

De vorm van de poederdeeltjes beïnvloedt de stroombaarheid van het poeder en de dichtheid van de losse verpakking.

Door de mechanische vergrendeling tussen de deeltjes hebben onregelmatige poeders ook een grotere compactiesterkte, vooral dendritische poeders die de hoogste compactiesterkte vertonen.

Voor poreuze materialen zijn bolvormige poeders echter optimaal.

Afhankelijk van het type poedermateriaal: Poedermetallurgie Vormmethoden en Keramische Vormmethoden;

Volgens de kenmerken van de billet: Droog billet vormen, Plastic billet vormen, Slurry vormen;

Volgens de continuïteit van het vormen: Continu vormen, niet-continu vormen;

Volgens de noodzaak van een mal: Vormgieten, vormloos gieten.

Plastic vormstukken bevatten meer verschillende soorten vormmiddelen dan droge vormstukken, over het algemeen niet meer dan 20% tot 30%.

De blanco is halfverhard, heeft bepaalde reologische eigenschappen en vertoont een uitstekende plasticiteit. Het kan zijn vorm behouden na het gieten of na afkoeling (zie pagina 15 in het boek).

Voorgevormde vormstukken bezitten een bepaalde sterkte door de in elkaar grijpende deeltjes en de vormvasthoudende effecten die door andere factoren worden veroorzaakt.

Ze zijn bestand tegen hun eigen gewicht en tegen de krachten die worden uitgeoefend tijdens de volgende verwerkingsfasen, waardoor schade wordt voorkomen voordat het sinteren is voltooid.

Voor vuurvaste poeders zoals keramisch poeder, met een zeer slecht plastisch vervormingsvermogen, treedt een grote elastische vervorming op onder hoge druk.

Wanneer de druk wordt weggenomen, kaatsen de deeltjes terug, herstelt het samengeperste gas zich, wat leidt tot brosse breuk. Daarom mag de vormdruk niet te hoog zijn.

Hoe groter de vormdruk, hoe groter het elastische aftereffect in het algemeen is; hoe fijner de poederdeeltjes en hoe complexer hun vorm, hoe hoger de elastische aftereffectwaarde van de compact; de elastische aftereffectwaarde van de compact neemt af naarmate de poreusheid van de compact toeneemt; wanneer een oppervlakteactief smeermiddel aan het poeder wordt toegevoegd, wordt het oppervlak van de poederdeeltjes geactiveerd door adsorptie, waardoor de deeltjes gemakkelijker vervormen en van elastische vervorming overgaan in plastische vervorming, waardoor de elastische nawerkingwaarde aanzienlijk afneemt; niet-oppervlakteactieve smeermiddelen hebben bijna geen effect op de elastische nawerkingwaarde; het materiaal en de structuur van de mal hebben ook een aanzienlijke invloed op de elastische nawerking.

De drukverdeling tijdens het comprimeren hangt samen met de gebruikte methode.

Eenzijdige compressie: Door wrijving van de matrijswanden neemt de drukkracht die van boven naar beneden wordt ondervonden aan de rand van de verdichting continu af, waardoor de dichtheid afneemt.

De deeltjes aan de onderkant van de verdichting ontvangen de minste druk en hebben daarom de laagste dichtheid.

Bidirectionele compressie: Hoge druk bovenaan en onderaan, lagere druk in het midden. Hoewel deze methode de wrijving tijdens het vormen niet vermindert, wordt de effectieve afstand van drukgradiëntoverdracht gehalveerd.

Daarom is de vermindering in drukkracht door wrijving slechts de helft van wat het is bij unidirectionele compressie.

Isostatische compressie: De druk uit alle richtingen is gelijkmatig en consistent.

(Poederverdichting in een mal oefent twee soorten drukkrachten uit op het poeder: een deel wordt gebruikt om de interne wrijving van het poeder te overwinnen en zorgt ervoor dat het poeder zich verplaatst en vervormt; het andere deel van de kracht wordt gebruikt om de externe wrijving tussen het poeder en de malwand te overwinnen.

De totale compressiedruk is de som van deze twee krachten. Omdat het poeder onder compressie in alle richtingen probeert te stromen, oefent het een zijdelingse druk uit op de wand van de mal).

De belangrijkste oorzaken van de drukval zijn de interne wrijving tussen de poederdeeltjes onderling en de externe wrijving tussen het poeder en de matrijswand.

De aanwezigheid van externe wrijving veroorzaakt een continu drukverlies doordat de drukkracht op het compacte oppervlak langs de as naar beneden wordt overgedragen.

In de lengterichting: De dichtheid van de lege strook neemt geleidelijk toe vanaf het beginpunt, blijft constant tijdens de stabiele fase en neemt geleidelijk af vanaf de stabiele fase tot de onstabiele eindfase.

Oorzaak: In het beginstadium van het walsen, als gevolg van de toenemende beet en verdichting van het poeder, treedt elastische vervorming op. Het afgebeten poeder genereert een wigkracht, waardoor de walsspleet breder wordt zodat er meer poeder in de vervormingszone kan worden gebeten.

Wanneer de wigkracht van het poeder en de elastische vervormingsweerstand van de wals in evenwicht zijn, wordt de verdichtingszone gevormd en komt het walsen in de stabiele fase. Het teken dat de stabiele fase is bereikt, is een consistente dichtheid over de hele lengte.

In de onstabiele eindfase is het poeder in de toevoertrechter gedaald tot een bepaalde hoogte, neemt de hoeveelheid poeder die in de vervorming wordt gebeten af, daalt ook de walsbelasting, vermindert de elastische vervorming van het rollen en neemt de walsspleet weer zijn oorspronkelijke grootte aan. Daarom neemt de dichtheid geleidelijk af over de lengte.

Dikte: De dichtheid is hoger in het centrum en lager aan de randen, met een symmetrische verdeling rond het centrum.

Oorzaak: In de poederlaag die in contact komt met het walsoppervlak, is de primaire spanning trekspanning door wrijving, terwijl de poederlaag in het midden onder multidirectionele drukspanning staat. De vervorming van het poeder op het oppervlak van de strook wordt enigszins geremd, waardoor zelfs ongelijkmatig uitrekken ontstaat.

Daarom is de compressiegraad van de centrale poederlaag relatief groter. Onder bepaalde omstandigheden kan dit verschil in spanning lamineringen langs de strookdikte veroorzaken.

Breedte: De dichtheid is hoger in het midden en lager aan de randen.

Oorzaak: Tijdens het walsen beweegt het poeder in het midden en aan de randen met verschillende snelheden naar de vervormingszone langs de breedte. Deze ongelijkmatige poederstroom leidt uiteindelijk tot een ongelijkmatige dichtheidsverdeling over de breedte.

Hoewel het poeder aan de randen een hogere dichtheid zou moeten hebben na het walsen door de snellere stroming, resulteren de wrijving tussen het poeder en de baffle en het onvermijdelijke poederverlies aan de randen over het algemeen in een zone met een lage dichtheid van een bepaalde breedte aan de randen.

(1). Invloed van de stroombaarheid van poeder op de prestaties van een billet

De vloeibaarheid van het poeder heeft een directe invloed op de dichtheid en de uniformiteit van de billet en beïnvloedt de bijthoek tijdens het walsen. De dikte en gemiddelde dichtheid van de billet nemen af naarmate de stroombaarheid van het poeder slechter wordt.

(2). Invloed van de bulkdichtheid van het poeder op de prestaties van de billet

Met een kleinere bulkdichtheid heeft het poeder een complexere vorm, een groter specifiek oppervlak, een kleinere deeltjesdiameter en betere roleigenschappen. Het kan worden gewalst tot een billet met een hogere sterkte. De bulkdichtheid van het poeder heeft een grote invloed op de prestaties van de gewalste billet. Naarmate de bulkdichtheid van het poeder toeneemt, nemen ook de dichtheid en dikte van de verkregen billet toe. De dichtheid en dikte van de gewalste staaf zijn recht evenredig met de bulkdichtheid van het poeder. Dit komt doordat, bij dezelfde dikte van de bijt, het poeder met een grotere bulkdichtheid de hoeveelheid poeder die tijdens het walsen wordt afgebeten proportioneel zal vergroten, waardoor de dikte en de dichtheid van de staaf natuurlijk toenemen.

Voor een billet met een bepaalde dichtheid neemt de dikte toe met de toename van de walsdiameter; de dichtheid van de billet die gewalst wordt door een grote wals is groter dan die van een kleine wals.

Ervan uitgaande dat de waarde van de drukcoëfficiënt hetzelfde is en gegeven de bijthoek en de dichtheid van de gewalste staaf, kan worden geconcludeerd dat de doorsnede van de poederbijt recht evenredig is met de dikte van de staaf.

3. Invloed van voermethode

Als de overige walsomstandigheden gelijk blijven, heeft alleen het veranderen van de hoeveelheid voeding invloed op de dikte of dichtheid van de gewalste billet. Als de billetdikte ongewijzigd blijft en de toevoerhoeveelheid wordt verlaagd, zal de dichtheid van de gewalste billet onvermijdelijk afnemen en omgekeerd.

Het poeder voor de vervormingszone van het walsen wordt voorgecomprimeerd door de druk die wordt uitgeoefend door de materiaalkolom of de geforceerde toevoer, wat resulteert in een toename van de bulkdichtheid van het poeder.

Het poedermateriaal in de vervormingszone wordt voorgecomprimeerd, waardoor de relatieve dichtheid toeneemt en de waarde van de zijdelingse drukcoëfficiënt stijgt, wat resulteert in een toename van de bijthoek; het poedermateriaal in de vervormingszone wordt onderworpen aan druk, waardoor de waarde van de extensiecoëfficiënt afneemt, wat op zijn beurt de relatieve dichtheid van de gewalste staaf doet toenemen.

4. De invloed van rolsnelheid

Bij een vaste aanvoersnelheid en walsspleet vermindert een hogere walssnelheid de dichtheid en dikte van de gewalste band. Dit komt omdat de walssnelheid rechtstreeks van invloed is op de waarde van de wrijvingscoëfficiënt, die afneemt naarmate de snelheid toeneemt.

5. De invloed van de rolatmosfeer

Het gebruik van een gas met een lage viscositeit (zoals waterstof) als walsatmosfeer is gunstig om de dichtheid en dikte van de plaat te verbeteren. Wanneer alle andere omstandigheden constant blijven, kunnen de dichtheid en dikte van de band gewalst in waterstof tot 70% toenemen in vergelijking met die gewalst in lucht.

Door een methode te gebruiken om de luchtdruk te verlagen of het poeder te vullen met gas met een lage viscositeit voor het walsen, vooral voor poeders met een fijne korrel, kunnen uniform dichte stroken worden verkregen. Om een strook met een bepaalde dikte en dichtheid te verkrijgen, kun je de druk van de walsatmosfeer verlagen.

6. De invloed van de grootte van de rolopening

Naarmate de afstand tussen de rollen kleiner wordt, neemt de dikte van de band af, neemt de compressieverhouding toe en neemt de dichtheid van de band toe.

7. Het effect van de verwerkingsgraad van het roloppervlak

De dikte van de band die door de gezandstraalde wals wordt gewalst, is twee keer zo groot als die van de hoogglans gepolijste wals. Dit kan worden verklaard door de toename van de wrijvingscoëfficiënt tussen het poederlichaam en het walsoppervlak en door de vergroting van de inloophoek.

De grootte van de extrusiekracht is gerelateerd aan de compressieverhouding; een grotere compressieverhouding vereist een grotere extrusiekracht.

Hoe groter de conushoek, hoe groter de extrusieweerstand, waardoor een grotere extrusiekracht nodig is. Als de spanband lang is, is de extra inwendige spanning toeneemt en de staaf vatbaar is voor scheuren in de lengterichting.

Aan de andere kant, als de spanband te kort is, kan de geëxtrudeerde billet elastisch uitzetten, wat resulteert in scheuren in de dwarsrichting.

Drijfmestvormen zijn onderverdeeld in basisvormen en versnelde vormen. Basisslurryvormen bestaat uit holle en vaste slurryvormen; versneld slurryvormen omvat vacuüm-, druk- en centrifugaalslurryvormen.

Het meest kritieke proces bij het spuitgieten is de ontvettingsfase. Ontvetten houdt in dat organische stoffen in de spuitgietmatrijs worden verwijderd door verhitting en andere fysieke methoden, waardoor de sintering tot een minimum wordt beperkt.

Het is de meest uitdagende en belangrijke factor in spuitgieten en vormt de langste stap in het proces.

Poederspuitgieten is een nieuw proces dat poedermetallurgietechnologie combineert met kunststof spuitgieten. Bij dit proces wordt het poeder gelijkmatig gemengd met thermoplastisch materiaal (zoals polystyreen) om een vloeibare substantie te maken met goede vloei-eigenschappen onder specifieke temperatuursomstandigheden.

Deze vloeibare substantie wordt dan onder bepaalde temperatuur- en drukcondities in een matrijs gespoten op een spuitgietmachine. Dit proces kan complex gevormde vormstukken produceren. De verkregen vormstukken worden na behandeling met oplosmiddelen of verwijdering van speciaal bindmiddel in een thermische ontledingsoven gesinterd.

Drukgieten:

Definitie: Persgieten verwijst naar het proces waarbij poedervormig materiaal door eenzijdig persen in een stalen mal in een specifieke vorm (persblank) wordt gebracht.

Rollend vormen:

Definitie: Bij het rolvormen wordt metaalpoeder dat continu door een voedingsapparaat in de opening tussen twee in tegengestelde richting bewegende rolcilinders op hetzelfde vlak wordt gebracht, onder druk van de cilinders samengeperst tot een doorlopende staaf.

Proces: Voeden, walsen, sinteren.

Eigenschappen: Geschikt voor het produceren van stroken of platen met relatief eenvoudige doorsnedevormen, behorend bij een continu vormproces. Kan stroken en platen met een nauwkeurige samenstelling produceren. Het proces is eenvoudig, goedkoop, energiebesparend, met een hoge opbrengst en een lage investering in apparatuur.

Extrusie vormen:

Definitie: Extrusievormen is een type van plastic vormen methode waarbij een kunststof poeder of billet in een extruder wordt geplaatst en onder invloed van een externe kracht door een matrijsmond wordt geëxtrudeerd tot een billet met een specifieke vorm. Bij deze vormmethode dient de matrijsmond als mal en door de matrijsmond te veranderen, kunnen knuppels met verschillende vormen geëxtrudeerd worden.

Proces: Mengen van poedermateriaal en weekmaker, bovendruk, extrusie, geëxtrudeerde billet.

Eigenschappen: Geschikt voor buisvormige producten en producten met een consistente doorsnede, vaak gebruikt bij de productie van staven, buizen en plaatproducten. Kan complex gevormde producten extruderen.

Slipgieten:

Definitie: De bereide slurry wordt in een poreuze mal gegoten. Door de waterabsorptie (oplossing) van de poreuze mal vormt de slurry een uniforme lege laag dicht tegen de malwand, die na verloop van tijd dikker wordt. Wanneer de gewenste dikte is bereikt, wordt de overtollige slurry uitgegoten. Tot slot ontwatert en krimpt de blanco laag en komt deze los van de mal. Het product, bekend als het groene lichaam, wordt dan uit de mal gehaald. (PPT)

Keramisch of metaalpoeder wordt gedispergeerd in een vloeibaar medium om een suspensie te vormen met een goede vloeibaarheid. Deze suspensie wordt in een vormholte met een bepaalde vorm gegoten. De suspensie stolt door de waterabsorberende werking van de mal, waardoor een groen lichaam met een specifieke vorm ontstaat. (Tekstboek) Momenteel zijn alle vormmethoden gebaseerd op de vloeibaarheid van de gietvorm worden geclassificeerd als slipgieten.

Proces:

Voordelen:

Nadelen:

Spuitgieten:

Definitie: Na het mengen van poeder en bindmiddel tot een grondstof die geschikt is voor spuitgieten, wordt de grondstof verhit om de vloeibaarheid te verbeteren. Onder bepaalde druk wordt het materiaal in de matrijsholte van de spuitgietmachine gespoten om een vorm te krijgen. Het afgekoelde en gestolde spuitgietlichaam wordt dan bij een bepaalde temperatuur ontslijmd, waardoor het bindmiddel uit het spuitgietlichaam wordt verwijderd, en vervolgens gesinterd om het product te verkrijgen.

Proces:

Kenmerken:

Groot aanpassingsvermogen, korte cycli, hoge productiviteit en eenvoudige automatiseringsbesturing. De onderdelen hebben een hoge mate van vrijheid in hun geometrische vormen, een uniforme dichtheid over alle secties en een hoge maatnauwkeurigheid. Geschikt voor de productie van kleine onderdelen (0,2 g-200 g) met complexe geometrieën, precisie en speciale vereisten. De productkwaliteit is stabiel en betrouwbaar, met een relatieve dichtheid van 95-98% haalbaar. Carbureren, afschrikken en ontlaten kunnen worden toegepast.

1. De invloed van poedereigenschappen

Ongeacht het type poeder veroorzaakt een toename in hardheid altijd aanzienlijke slijtage aan de matrijs. Voor metaalpoeders heeft zuiverheid ook een grote invloed op het persproces. Hoe zuiverder het poeder, hoe gemakkelijker het te persen is, omdat de onzuiverheden in metaalpoeders vaak aan het oppervlak van poederdeeltjes zitten in een geoxideerde toestand, en metaaloxides zijn keramiek, die hard zijn en een slechte plasticiteit hebben. De vloeibaarheid en bulkdichtheid van het poeder hebben een grote invloed op de persprestaties. Een goede vloeibaarheid en hoge bulkdichtheid zijn gunstig voor het verhogen van de dichtheid van de compact. De vloeibaarheid van het poeder is gerelateerd aan de deeltjesgrootte en -vorm. Hoe fijner het poeder, hoe slechter de vloeibaarheid en hoe gemakkelijker het is om een brugeffect te vormen; bolvormige poederdeeltjes hebben een goede vloeibaarheid, ze glijden gemakkelijk tegen elkaar aan tijdens het ophopen en zijn niet gevoelig voor brugvorming. De deeltjesgrootteverhouding van het poeder heeft een grote invloed op de vuldichtheid in de mal. Een juiste deeltjesgrootteverhouding is gunstig voor het verhogen van de dichtheid van de compact.

2. Invloed van procesparameters:

1. Effect van de perssnelheid: Slagvorming is aanzienlijk efficiënter dan statisch persen. Voor een compact met dezelfde dichtheid is de sterkte van een dynamisch geperste compact aanzienlijk hoger dan die van een statisch geperste compact. Tijdens het persproces vergemakkelijkt een geschikte vermindering van de perssnelheid de gasuitstoot uit de compact, wat gunstig is voor het verhogen van de dichtheid.

2. Houdtijd en drukontlastingssnelheid: Bij het persen van grote, hoge en complexe compacten helpt een gematigde verlenging van de houdtijd bij de drukoverdracht, waardoor de dichtheid van verschillende delen van de compact meer gelijkmatig wordt. Bovendien geeft het verlengen van de wachttijd voldoende tijd om gas uit de compact te verdrijven. Deze verlenging is voordelig voor het verbeteren van de sterkte van de compact en het verminderen van de weerstand. Tijdens de drukverlaging kan het regelen van de drukverlagingssnelheid voorkomen dat deeltjes die elastische vervorming onder druk hebben ondergaan, snel terugkaatsen en zo scheuren in de lagen veroorzaken.

1. Invloed van poedereigenschappen:

1. Invloed van de bulkdichtheid van het poeder: Onder specifieke omstandigheden van het walsproces kunnen poeders met een lagere bulkdichtheid en een goede vervormbaarheid poreuze tape produceren met een hoge porositeit en een dunne dikte. Omgekeerd kunnen poeders met een hogere bulkdichtheid en een goede compacteerbaarheid tape produceren met een hogere dichtheid en een grotere dikte.

2. Invloed van de vloeibaarheid van het poeder: Voor poeders met een goede vloeibaarheid moet een hogere walssnelheid worden gekozen. De dikte en dichtheid van de blinde tape zouden groter zijn, wat leidt tot een betere integriteit van de blinde tape.

3. Invloed van compactheid en vervormbaarheid van het poeder: Poeders met een goede vervormbaarheid kunnen bij een lagere walsdruk worden gevormd tot een complete tapeblank met een bepaalde sterkte. Poeders met een goede compacteerbaarheid kunnen tapebladen produceren met een betere dichtheid na het vormen.

2. Invloed van procesparameters en -omstandigheden:

1. Invloed van de walsdiameter: Door de walsdiameter te vergroten kunnen dikkere, relatief dikkere plakken worden gewalst; door rollen met een kleinere diameter te gebruiken kunnen dunnere, poreuze plakken worden gewalst.

2. Invloed van de rolspleet: Als de rolspleet toeneemt, neemt de dikte van de billet toe. Als de dichtheid van de losse verpakking constant blijft, zal de dichtheid van de billet afnemen. Als de walsspleet tot een bepaalde grootte toeneemt, kan het poeder niet in vorm worden gewalst.

Met het verkleinen van de walsspleet neemt de dikte van de stripblok af en neemt de dichtheid dienovereenkomstig toe, terwijl de vereiste walsdruk ook toeneemt. Als de walsspleet tot op zekere hoogte wordt verkleind, neemt ook de mate van ongelijkmatige vervorming van het poeder toe.

Wanneer de walsdruk een grenswaarde bereikt, kan het walsproces niet normaal verlopen. Voor elk specifiek metaalpoeder en bepaalde omstandigheden van het walsproces heeft de dikte van de gewalste billet een maximum- en een minimumwaarde, en de walsspleet heeft ook een overeenkomstig bereik. Buiten dit bereik kan het normale walsproces niet worden uitgevoerd.

3. Invloed van de toestand van het walsoppervlak: De dichtheid en dikte van de billetband nemen toe naarmate de ruwheid van het walsoppervlak toeneemt. Wanneer de ruwheid een bepaalde grootte bereikt, vertraagt de trend van toenemende dichtheid en dikte van de billet.

Poeder dat aan de wals kleeft, kan de dichtheid en dikte van de strip in de lengterichting doen toenemen.

Naarmate het walsproces vordert, zal de hoeveelheid poeder die aan het walsoppervlak kleeft geleidelijk afnemen en zal de toename in dichtheid en dikte van de strip vertragen en uiteindelijk stabiliseren.

4. Invloed van de walssnelheid: Binnen het normale bereik van de walssnelheid zorgt een hogere walssnelheid ervoor dat de dichtheid en dikte van de billet afnemen. Hoe hoger de walssnelheid, hoe sterker de afname in dikte en dichtheid en hoe slechter de uniformiteit.

5. Invloed van de dikte van de toevoer: Hoe groter de dikte van de aanvoer, hoe groter de dikte en dichtheid van de billet. Wanneer de aanvoerhoek echter tot een bepaalde waarde toeneemt, zullen verdere verhogingen van de aanvoerhoek de dikte en dichtheid niet meer doen toenemen.

6. Invloed van de breedte van de strook: Als de breedte van de strook toeneemt, neemt de dikte van de resulterende strook ook toe, terwijl de dichtheid afneemt.

7. Invloed van de walsatmosfeer: De atmosfeer tijdens het walsen, de viscositeit en de druk van de gasfase kan de prestaties van de poedergewalste strip sterk beïnvloeden. Het verhogen van de walssnelheid kan versterken de effecten van omgekeerde luchtstroom, dus de dichtheid en dikte van de strip blanco daling als de walssnelheid toeneemt, en de uniformiteit van de prestaties van de strip blanco verslechtert ook. Als de omgekeerde snelheid tot op zekere hoogte toeneemt, kan dit zelfs de productie van ononderbroken bandstaal verhinderen.

Omdat veranderingen in de walsatmosfeer en de viscositeit en druk van de gasfase onvermijdelijk veranderingen veroorzaken in de grootte van de omgekeerde luchtstroom, hebben ze een aanzienlijke invloed op de prestaties van de blenk.

In het algemeen geldt: hoe groter de viscositeit van de gasfase, hoe langzamer de stroomsnelheid van het poeder in de bijtvervormingszone en hoe kleiner de stroomsnelheid per tijdseenheid, hoe dunner de resulterende strip.

Bovendien neemt de dichtheid van de blenk af naarmate de viscositeit van de gasfase toeneemt. Experimentele resultaten tonen aan dat tijdens het poederwalsen in vacuüm de hoeveelheid restgas zeer klein is, wat de omgekeerde luchtstroom sterk verzwakt. Vergeleken met het walsen in lucht en andere gassen, kan strip met een hogere dichtheid en grotere dikte worden verkregen.

I. Invloed van poedereigenschappen:

Extrusiegieten vereist fijnkorrelige poeders, idealiter bolvormig. Plaatvormige deeltjes zullen zich onder invloed van de extrusiekracht in een bepaalde richting oriënteren en uitlijnen, waardoor anisotropie ontstaat in de vorm, wat nadelig is voor de prestaties van het product. Bij het bereiden van poeders voor keramisch extrusievormen, geven de poeders die lange tijd met een kogel zijn gemalen de beste kwaliteit.

II. Invloed van procesparameters:

1. Geometrische afmetingen van de extrusiematrijs:

De extrusiematrijs bepaalt de compressieverhouding en de vorm en grootte van het product tijdens het extrusieproces. De compressieverhouding is de relatieve verhouding tussen de dwarsdoorsnede onder druk voordat de blenk door de extrusiematrijs gaat en de dwarsdoorsnede na het passeren van de matrijs. Een grotere compressieverhouding vereist een grotere extrusiekracht.

De kracht die wordt uitgeoefend op de extrusiematrijs hangt ook nauw samen met de conushoek; hoe groter de conushoek, hoe groter de extrusieweerstand en hoe groter de vereiste extrusiekracht. De lengte van de sizingsectie is een andere belangrijke geometrische afmeting van de extrusiematrijs.

Een langer kalibreergedeelte verhoogt de extra interne spanning, waardoor de blenk vatbaar wordt voor scheuren in de lengterichting; terwijl een kort kalibreergedeelte leidt tot elastische uitzetting van de geëxtrudeerde blenk, wat kan resulteren in scheuren in de dwarsrichting.

2. Voorbehandeling van de blanco:

Bij het extrusievormen van harde legering en roestvrijstalen poedervormige materialen worden het metaalpoeder en de weekmaker vaak gelijkmatig gemengd voordat ze worden voorgedrukt. Het doel van het voorpersen is om het contactoppervlak tussen de weekmaker en de poederdeeltjes te vergroten en het gas dat in het poeder opgesloten zit te elimineren, waardoor de dichtheid van de blenk uniformer wordt en de groene dichtheid van de gegoten blenk verbetert.

Voordat keramische kunststof materialen geëxtrudeerd kunnen worden, moeten ze eerst verouderen en vacuüm kneden. Veroudering zorgt voor een gelijkmatigere verdeling van vocht in de blenk en verbetert de plasticiteit van de blenk door fermentatie of verval van organisch materiaal.

Vacuüm kneden maakt de verdeling van weekmakers, organische stoffen en vocht in de blenk uniformer en verwijdert lucht uit de blenk, wat de groene dichtheid van de gegoten blenk, de uniformiteit van de componenten en de prestaties van het product ten goede komt.

3. Extrusiesnelheid en -temperatuur:

Als de extrusiesnelheid te hoog is, ligt de vloeibaarheid van de billet in het centrale gedeelte van de extrusieton veel voor op die bij de wand van de ton, waardoor een aanzienlijke schuifspanning kan ontstaan die leidt tot scheuren van de billet.

Het plastificerende effect van keramische knuppels is niet significant gerelateerd aan de temperatuur, dus wordt het over het algemeen bij kamertemperatuur geëxtrudeerd. De meest gebruikte weekmaker voor metalen knuppels is paraffine, die een optimale weekbaarheid vertoont tussen 35-45°C.

Daarom kan de temperatuur niet te laag zijn bij het extruderen van metalen knuppels. Te hoge temperaturen kunnen echter leiden tot een sterke afname van de sterkte en hechting van paraffine, wat ook ongunstig is voor het gieten.

Slurry vormen:

1. Poeder Eigenschappen:

Het verkleinen van de deeltjesgrootte van het poeder is gunstig voor het verbeteren van de suspensie van de deeltjes en de stabiliteit van de slurry.

Bij ultrafijn poeder is de suspensie van de deeltjes weliswaar goed, maar het grote specifieke oppervlak van het poeder resulteert in een hogere viscositeit en een slechtere vloeibaarheid onder dezelfde concentratieomstandigheden.

Ultrafijn poeder is gevoelig voor agglomeratie, wat de dichtheid van de billet beïnvloedt. Daarom zijn er speciale maatregelen nodig om de prestaties van de billet te verbeteren. Naast de grootte van de deeltjes is ook hun vorm een belangrijke factor die de slurrystabiliteit beïnvloedt. Bolvormige deeltjes zijn goed gedispergeerd in het medium en de slurry heeft een goede vloeibaarheid.

Tijdens het vormproces met slurry, wanneer een gestolde billetlaag wordt gevormd, heeft de laag die wordt gevormd door bolvormige deeltjes een goede doorlaatbaarheid, wat bevorderlijk is voor de opname van watermoleculen in de slurry door de gipsen mal.

Plaatvormige deeltjes kunnen elkaar aantrekken door krachten zoals statische elektriciteit, waardoor ze een kaartachtige structuur vormen. Dit resulteert in thixotropie, wat de stabiliteit en vloeibaarheid van de slurry beïnvloedt.

Bovendien leidt de gerichte plaatsing van plaatvormige deeltjes in de billetlaag tot slechtere waterfiltratieprestaties van de billet.

2. Inhoud vaste fase:

Een verhoging van het gehalte aan vaste fase in de slurry zal de viscositeit verhogen.

Aan de andere kant zal een lager gehalte aan vaste fase de waterabsorptie van de gipsen mal verhogen, waardoor niet alleen de productie-efficiëntie daalt, maar ook de dichtheid van de groene billet, wat kan leiden tot vervorming van de billet na het drogen.

Daarom moet de slurry, om aan de eisen van het slurryvormproces te voldoen, het gehalte aan vaste fase maximaliseren om een lage viscositeit en een hoog gehalte aan vaste fase te bereiken.

3. Effect van gas:

Bij het maken van de slurry voor slurrygieten wordt vaak gas geadsorbeerd aan het oppervlak van poedergrondstofdeeltjes, waardoor de slurry belletjes bevat. Als zo'n slurry wordt gebruikt voor slurrygieten, kan dit leiden tot poriën in het gegoten lichaam, wat de productkwaliteit beïnvloedt. Daarom moet de slurry ontgast worden.