Hoe kun je efficiënt meerdere punten tegelijk lassen, waardoor je zowel tijd als materiaal bespaart? Projectielassen, een geavanceerde techniek in weerstandlassen, bereikt dit door warmte en druk te concentreren op voorbewerkte uitsteeksels, wat zorgt voor een hoge productiviteit met minimale kromtrekking. Deze methode, die vooral populair is in de auto-industrie, biedt het voordeel van nauwkeurig lassen op meerdere punten, waardoor de assemblage efficiënter verloopt. Duik in dit artikel om de principes, types en voordelen van projectielassen te begrijpen en ontdek hoe het uw lasprocessen kan revolutioneren.

Projectielassen is een efficiënte lasmethode die gelijktijdig lassen op meerdere punten mogelijk maakt. Het kan worden gebruikt als alternatief voor booglassen, hardsolderenen bijten.

Deze methode heeft het voordeel van een hoge verwerkingssnelheid met een laag verbruik en vereist alleen stroom.

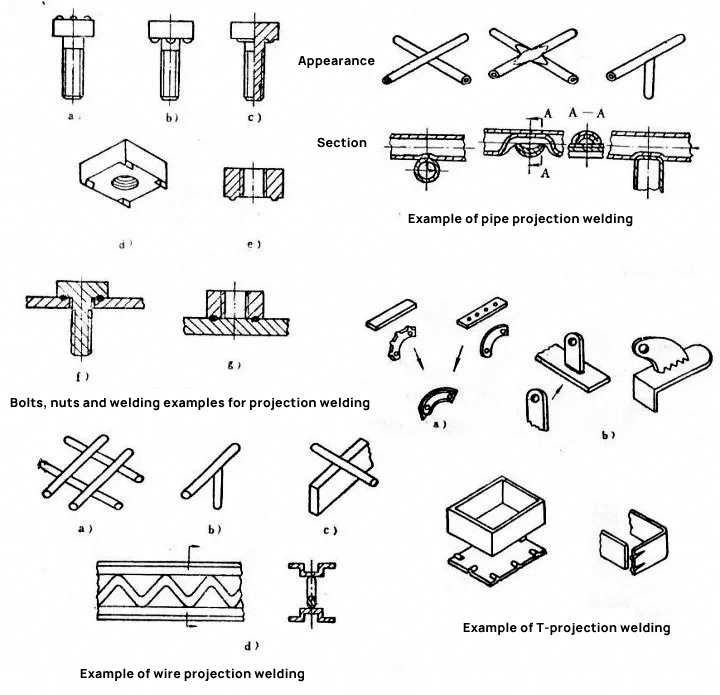

In vergelijking met puntlassen verschilt projectielassen in die zin dat er vooraf bolle punten op de plaat worden bewerkt of dat er profielen en afschuiningen worden gebruikt die de stroom concentreren op de plaat. lasmateriaal als contactpunten tijdens het lassen.

Tijdens de lasprocesDe druk en stroomdichtheid per oppervlakte-eenheid worden verhoogd door contact met de convexe punten, wat helpt om de oxidelaag op het plaatoppervlak te elimineren, de warmte te concentreren, afleiding te verminderen en de middelpuntsafstand bij puntlassen te verkleinen. Hierdoor kan er op meerdere punten tegelijk convex worden gelast, wat de productiviteit verbetert en vervorming van de lasnaad vermindert.

In de carrosserieproductie van auto's worden projectielasmoeren (moeren met bobbels) meestal op dunne platen gelast, waardoor eenvoudige montage mogelijk is doordat alleen bouten aandraaienwaardoor de assemblage efficiënter verloopt.

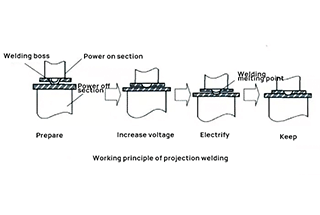

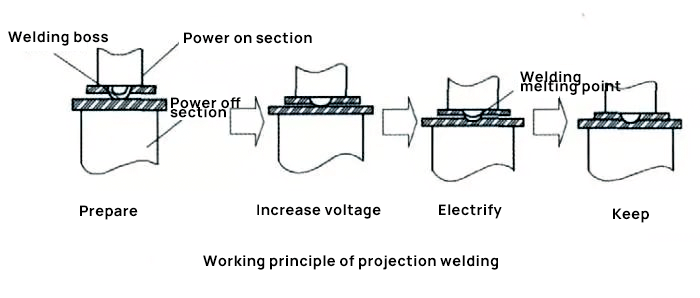

Projectielassen is een weerstandlassen Techniek waarbij een of meer verhoogde uitsteeksels voorbewerkt worden op het oppervlak van een werkstuk om contact te maken met het oppervlak van een ander werkstuk. Vervolgens wordt een elektrische stroom toegepast, waardoor de uitsteeksels opwarmen en uiteindelijk in elkaar zakken, waardoor een gelaste verbinding.

Projectielassen is een variant van puntlassen.

Het wordt voornamelijk gebruikt voor lassen van laag koolstofstaal en stempeldelen van laaggelegeerd staal. Het ideale diktebereik voor projectielassen van een plaat ligt tussen 0,5 en 4 mm, terwijl puntlassen wordt aanbevolen voor diktes van minder dan 0,25 mm.

Met de groei van de auto-industrie wordt projectielassen met zijn hoge productiviteit veel gebruikt bij de productie van auto-onderdelen.

Projectielassen kan worden onderverdeeld in verschillende types, waaronder projectielassen met één punt, projectielassen met meerdere punten, ringlassen, T-vormig lassen, rolprojectielassen en kruislings draadlassen.

Projectielassen is een weerstandslasmethode waarbij een of meer convexe startpunten op het oppervlak van een werkstuk worden voorbewerkt om contact te maken met het oppervlak van een ander werkstuk. De werkstukken worden vervolgens onder druk gezet en elektrisch verhit, waardoor de bolle punten samenklappen en een gelaste verbinding.

De vorming van de stootverbinding is vergelijkbaar met puntlassen en naadlassen en kan worden onderverdeeld in drie fasen: voorspanning, elektrische verwarming en afkoeling kristallisatie.

Onder invloed van de druk van de elektrode zet het bindingsoppervlak tussen het uitsteeksel en de bodemplaat uit, waardoor het geleidende gebied van de elektrode wordt gestabiliseerd. laszone en het afbreken van de oxidelaag op het bindingsoppervlak, wat resulteert in een sterke fysieke verbinding.

De lasproces bestaat uit twee fasen: de breekfase en de nucleatiefase.

Nadat de projectie is verbrijzeld en de twee platen aan elkaar zijn gehecht, wordt een groot verwarmingsgebied gevormd.

Naarmate de verwarming vordert, breidt het smelten van individuele contactpunten zich uit, wat resulteert in de vorming van een smeltkern en plastische zone met voldoende grootte.

Het nucleatieproces is vergelijkbaar met het nucleatielasproces nadat de nucleatiestroom is uitgeschakeld.

Lasstroom: De hoeveelheid stroom die nodig is voor elk laspunt bij projectielassen is kleiner dan de hoeveelheid die nodig is voor het puntlassen van hetzelfde punt. De maximale stroom is de stroom die geen overmatige metaalextrusie veroorzaakt bij de juiste elektrodedruk. De minimale stroom is de stroom die de projectie kan smelten voordat deze volledig wordt verbrijzeld. De keuze van de lasstroom is voornamelijk gebaseerd op het materiaal en de dikte van het werkstuk. Bij meerpuntsprojectielassen is de totale lasstroom de som van de stroom die nodig is voor elke projectie.

Elektrodedruk: De druk van de elektrode moet ervoor zorgen dat de uitsteeksels in elkaar zakken wanneer ze de lastemperatuur en zorgen voor een goede passing tussen de twee werkstukken. Als de elektrodedruk te hoog is, zullen de uitsteeksels voortijdig inzakken, wat de effectiviteit van het projectielassen vermindert en de sterkte van de verbinding verzwakt door de verminderde stroomdichtheid. Aan de andere kant kan te weinig druk resulteren in overmatig spatten. De grootte van de elektrodedruk beïnvloedt zowel de warmteabsorptie als de warmteafvoer. De elektrodedruk moet worden bepaald op basis van het materiaal en de dikte van het werkstuk. Het kan meestal worden berekend als 1,5 keer de som van alle punten, op voorwaarde dat de projectievermindering niet meer is dan 10% wanneer de stroom is uitgeschakeld.

Foutpunt elektrodruk: Het foutpunt van de elektrodedruk ligt tussen 500 en 800 N voor een plaatdikte van 1 mm en tussen 5000 en 6000 N voor een dikte van 5 mm.

Lasstroom Op tijd: Dit heeft betrekking op de tijd dat de lasstroom op een punt wordt toegepast. De inschakelduur voor projectielassen is langer dan die voor puntlassen. Om de inschakelduur te verkorten moet de lasstroom worden verhoogd, maar een te hoge stroom kan oververhitting en spatten veroorzaken. Voor een gegeven materiaal en dikte van het werkstuk moet de inschakeltijd voor het lassen worden bepaald op basis van de lasstroom en de stijfheid van het uitsteeksel. Gewoonlijk ligt de inschakeltijd voor enkelpuntlassen tussen 0,5 en 2,5 seconden. Voor werkstukken dikker dan 3 mm kunnen meerdere inschakeltijden, zoals 3 tot 5 keer, elk met een duur van 0,04 tot 0,8 seconden, met onderbroken perioden van 0,06 tot 0,2 seconden, worden gebruikt om oververhitting van individuele punten te voorkomen.

Lasvermogen: Het elektrisch vermogen dat nodig is voor het lassen van elk punt varieert afhankelijk van de dikte van het werkstuk. Voor een werkstuk van 1 mm dik is een vermogen nodig van 40 tot 50 KW, en voor een werkstuk van 3 mm dik is een vermogen nodig van 80 tot 100 kW. Bij het lassen van werkstukken met hetzelfde metaal, moet het uitsteeksel worden gestanst op het dikkere werkstuk. Wanneer lassen van verschillende metalenHet uitsteeksel moet op het werkstuk met het hoogste geleidingsvermogen worden gestanst om een warmtebalans tussen de twee werkstukken te bereiken.

Voordelen van projectielassen:

Nadelen van projectielassen:

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.