Lasersnijden heeft een revolutie teweeggebracht in de productie, maar wist je dat de luchtcompressor een cruciale rol speelt in het succes? In deze blogpost duiken we in de fijne kneepjes van het kiezen van de perfecte luchtcompressor voor uw lasersnijmachine. Onze deskundige werktuigbouwkundig ingenieur leidt u door de belangrijkste factoren waarmee u rekening moet houden om optimale prestaties en een onberispelijke snijkwaliteit te garanderen. Bereid je voor op het ontdekken van de geheimen achter het benutten van de kracht van perslucht bij het lasersnijden!

Het kiezen en configureren van een luchtcompressor voor een lasersnijmachine is een complex proces waarbij rekening moet worden gehouden met meerdere factoren, waaronder druk, debiet en luchtkwaliteit. Hier zijn enkele conclusies die we hebben getrokken:

Vereiste druk: Lasersnijders hebben meestal een luchtdruk tussen 10 en 16 kilogram nodig. De meeste lasersnijders gebruiken een schroefcompressor met een druk van 13-16 kilogram, wat aangeeft dat dit de primaire vraag is binnen dit drukbereik.

Vereiste stroomsnelheid: De hoeveelheid gas die een lasersnijder gebruikt, hangt af van het vermogen en het materiaal en de dikte van het object dat wordt gesneden. Bijvoorbeeld, voor een 3000 watt lasersnijder kan het vereiste debiet van de bijbehorende luchtcompressor worden bepaald door een tabel met debieten te raadplegen of door de fabrikant van de lasersnijder te vragen.

Luchtkwaliteit: Om de kwaliteit en effectiviteit van het lasersnijden te garanderen, moet de perslucht schoon, droog en stabiel zijn. Daarom moet er naast de basisvereisten voor druk en debiet speciale aandacht worden besteed aan de configuratie van het nabehandelingsapparaat voor perslucht, zoals drie- tot viertraps leidingfilters, koeldrogers en olieverwijderaars met hoog rendement. Deze apparaten kunnen de kwaliteit van de lucht garanderen en voorkomen dat vocht en olie de beschermende spiegel van de lasersnijkop aantasten.

Type luchtcompressor: De schroefcompressor wordt aanbevolen omdat deze een stabielere, intelligentere en energiezuinigere luchttoevoer biedt. Daarnaast wordt de schroefcompressor met permanente magneet en variabele frequentie ook aanbevolen vanwege zijn energiebesparende eigenschappen.

Het belang van een speciale luchtcompressor: Lasersnijders kunnen verschillende materialen en complexe vormen snijden en hulpgassen (zoals zuurstof, stikstof en perslucht) zijn onmisbaar voor het snijproces. Daarom is het kiezen van een geschikte luchtcompressor voor een lasersnijder essentieel om de snijresultaten te verbeteren.

Kortom, als je een compressor voor een lasersnijmachine kiest, houd dan rekening met de geleverde luchtdruk, het debiet en de luchtkwaliteit. Een schroefcompressor, vooral een schroefcompressor met permanente magneet en variabele frequentie, is een goede keuze vanwege zijn stabiliteit, intelligentie en energiezuinigheid. Om de kwaliteit en effectiviteit van het lasersnijden te garanderen, moeten er tegelijkertijd geschikte nabehandelingsapparaten worden geconfigureerd om de zuiverheid en droogheid van de luchtbron te garanderen.

Lasersnijden is een veelgebruikte laserbewerking technologie wereldwijd. Het gebruik ervan gaat terug tot de jaren 1970 toen het voor het eerst werd gebruikt voor snijdoeleinden. De opkomst en populariteit van lasertechnologie van de derde generatie aan het begin van de 21e eeuw hebben ervoor gezorgd dat lasersnijden steeds populairder wordt bij het verwerken van materialen zoals plaatmetaalplastic, glas, keramiek, halfgeleiders, textiel, hout en papier.

Met de groeiende vraag hebben veel laserbedrijven een hoog vermogen ontwikkeld. fiber lasersnijden machines. Deze machines hebben het voordeel van lagere verwerkingskosten en flexibele betalingsmethoden. Vandaag, plaatbewerking Ondernemingen, fabrikanten van keukens en badkamers en ondernemingen die auto-onderdelen verwerken, maken steeds vaker gebruik van lasersnijmachines, vooral in de plaatverwerkende industrie, waar lasersnijmachines de traditionele verwerkingsmethoden hebben vervangen.

Lasersnijmachines kunnen voorzien in de snijbehoeften voor verschillende materialen en complexe vormen. Ze vereisen lasers met hoge energie en hulpgassen om het snijproces te voltooien. De meest gebruikte hulpgassen voor lasersnijden zijn zuurstof (O2), stikstof (N2) en perslucht. Perslucht is gemakkelijker te verkrijgen en goedkoper dan zuurstof en stikstof, waardoor het een veelgebruikte keuze is voor het snijden.

De kwaliteit van perslucht heeft een directe invloed op de kwaliteit van metaal lasersnijdenen de stabiliteit en grootte van de gasdruk kunnen het snijeffect beïnvloeden. De luchtcompressor die als hulpgas voor de lasersnijmachine wordt gebruikt, moet worden geselecteerd op basis van het ontwerp van de lasersnijkop, de druk van het hulpgas en de grootte van de straalpijp voor de beste combinatie met de lasersnijmachine.

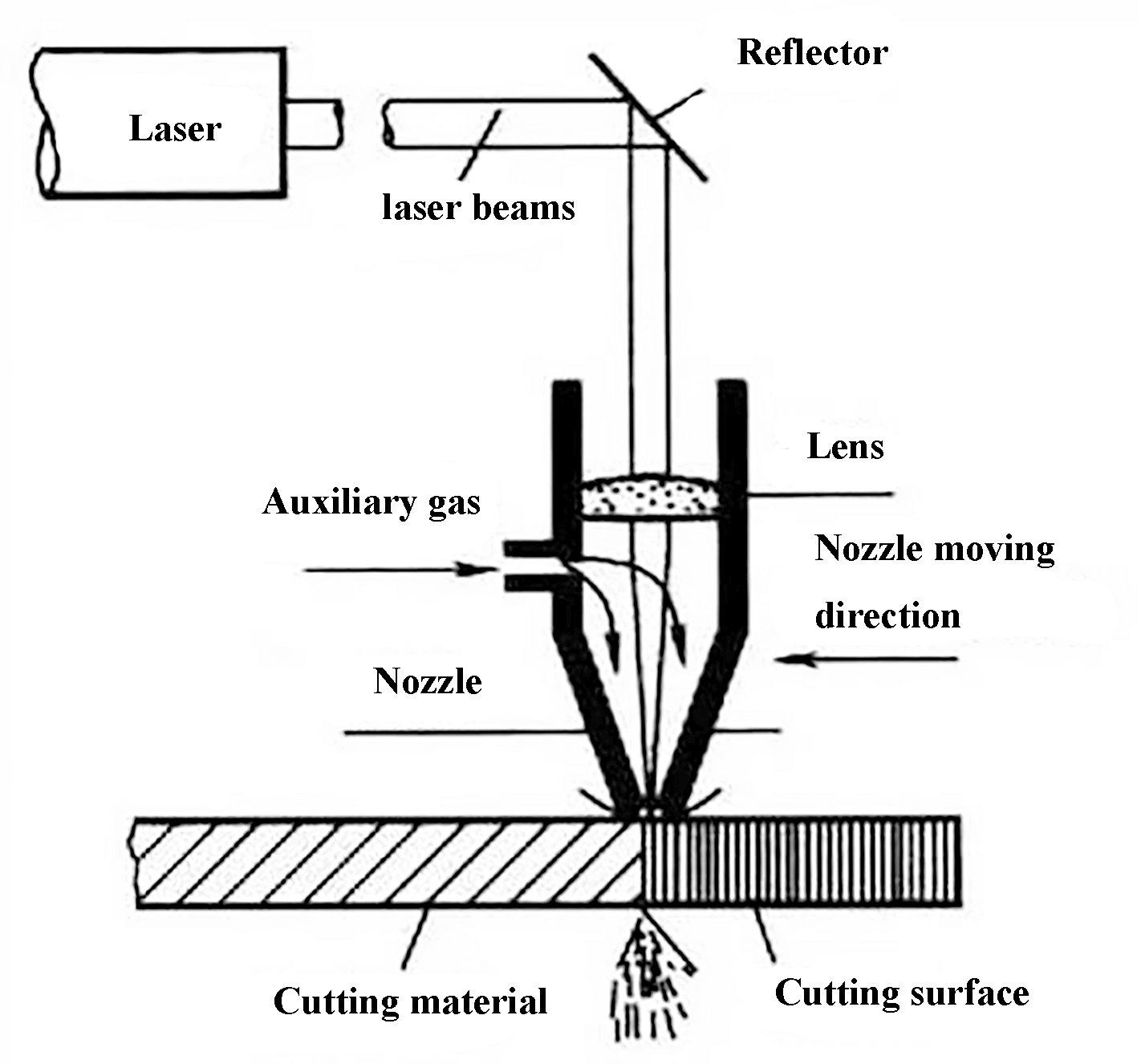

Bij lasersnijden wordt een laserstraal met hoog vermogen en hoge dichtheid op het werkstuk gericht, waardoor het materiaal op het bestraalde gebied smelt, verdampt, ablatiseert of het ontstekingspunt bereikt. Het gesmolten materiaal wordt vervolgens verwijderd door een snelle luchtstroom die coaxiaal is met de straal, waardoor het werkstuk kan worden gesneden. Lasersnijden is een thermische snijmethode.

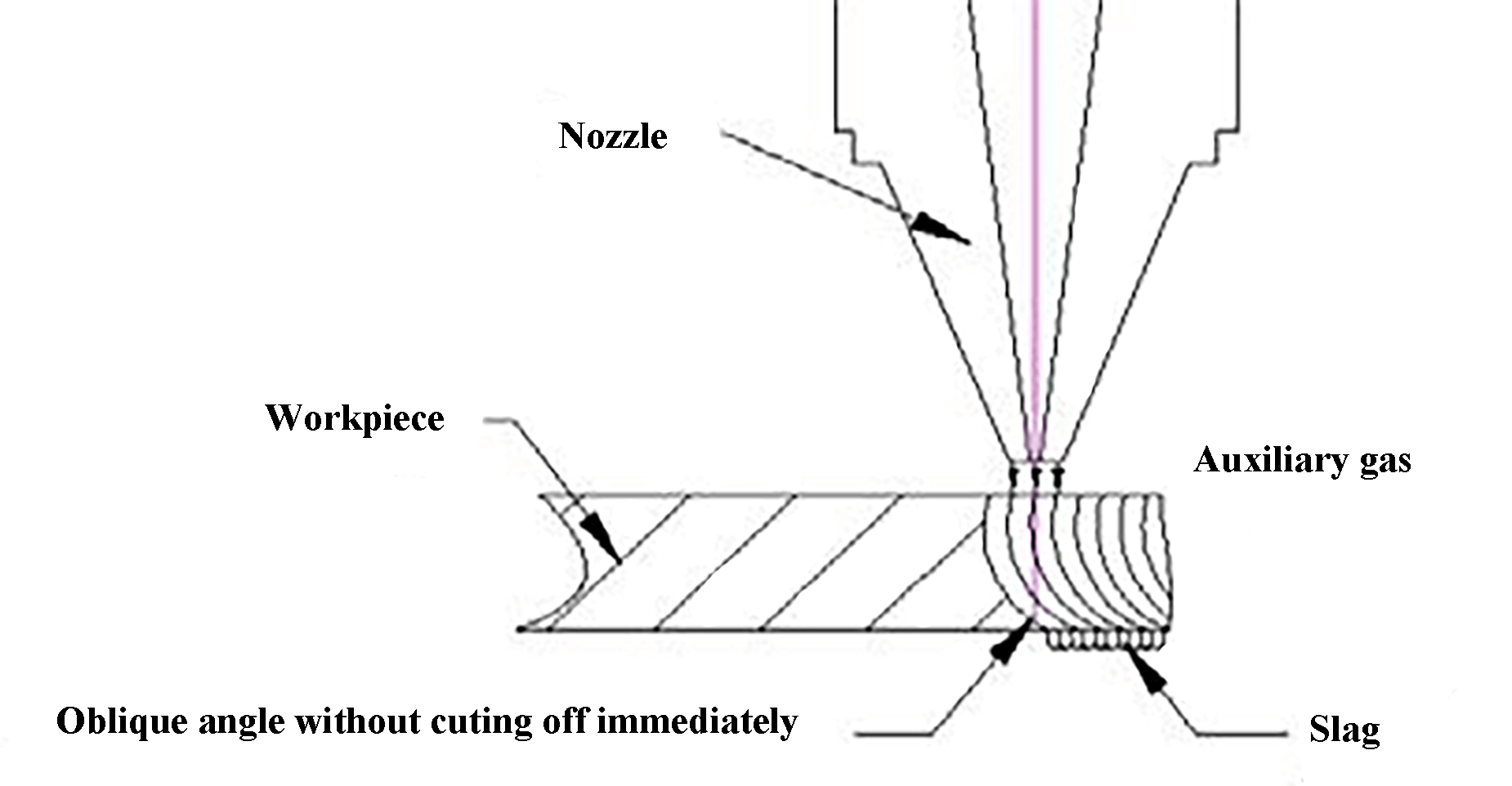

Fig. 1 Principe van lasersnijden

Lasersnijden kan worden onderverdeeld in lasergassen, lasersmelten, zuurstofondersteund lasersmelten en gecontroleerd breuksnijden.

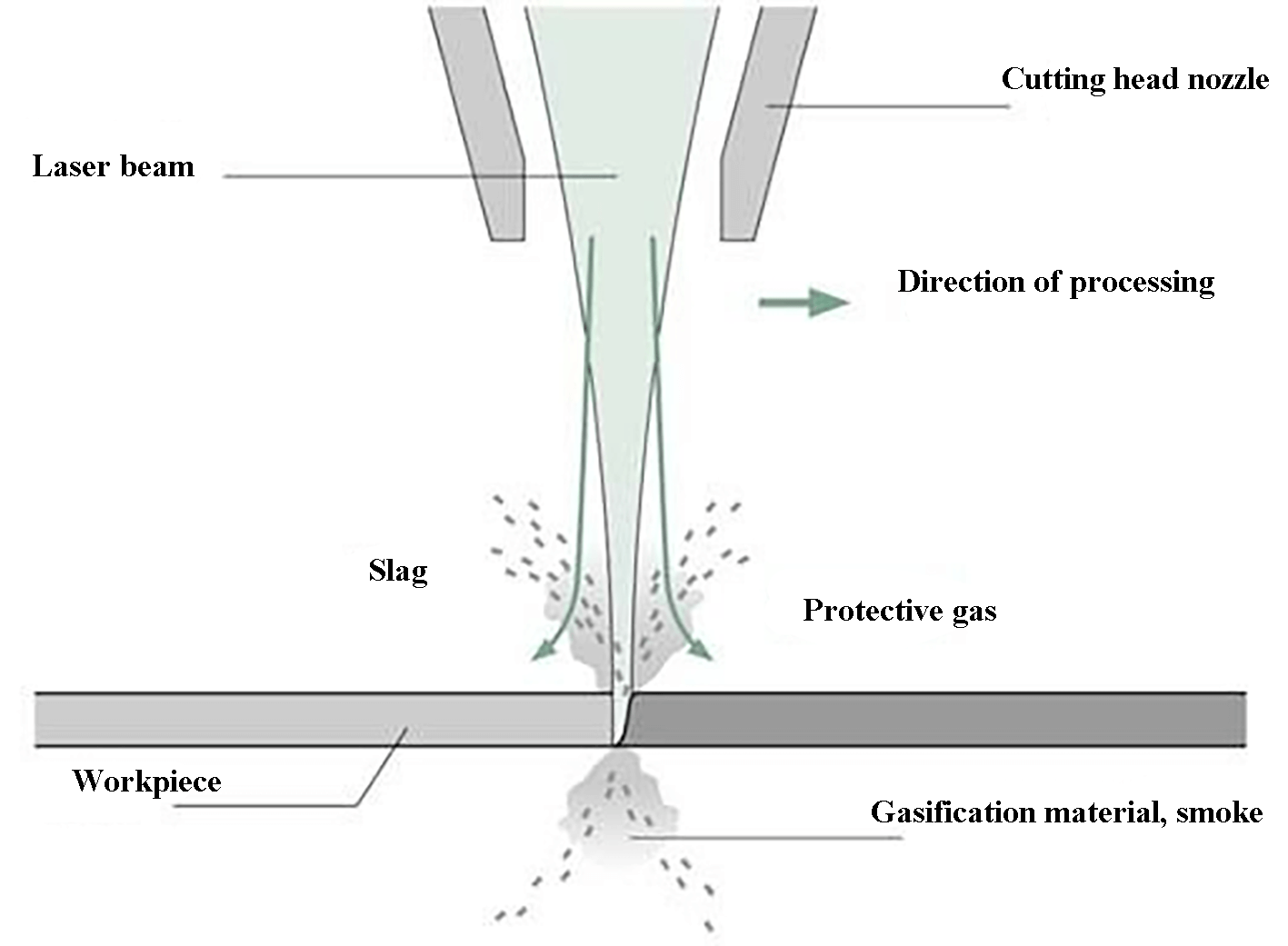

1) Lasersnijden door vergassing

Door een laserstraal met hoge vermogensdichtheid te gebruiken om het werkstuk te verhitten, stijgt de temperatuur snel en wordt in zeer korte tijd het kookpunt van het materiaal bereikt. Als gevolg hiervan begint het materiaal te verdampen en damp te vormen. Deze dampen worden met een hoge snelheid uitgestoten, waardoor er een snede in het materiaal ontstaat.

De warmte die nodig is voor materiaalvergassing is meestal hoog, dus vereist lasersnijden met vergassing een aanzienlijke hoeveelheid vermogen en vermogensdichtheid.

Deze snijmethode wordt voornamelijk gebruikt voor het snijden van extreem dunne metalen en niet-metaalachtige materialen zoals papier, stof, hout, plastic en rubber.

Fig. 2 Lasergassen snijden

De snijrand van laservergassing is glad zonder braam.

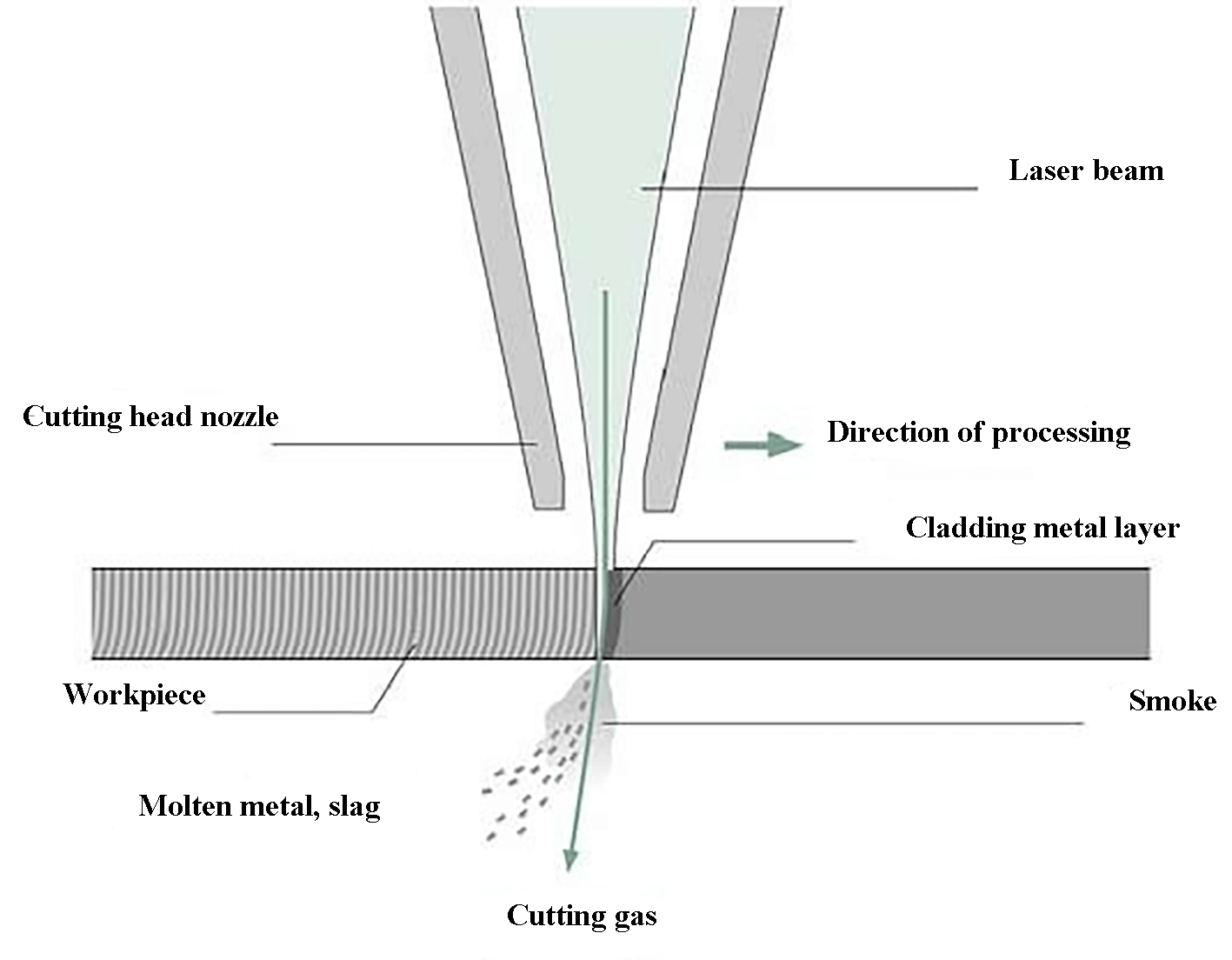

2) Lasersmelten snijden

Bij lasersmelten worden metalen materialen verwarmd met een laserstraal, waardoor ze smelten. Vervolgens worden inerte gassen onder hoge druk (zoals N2, Ar en He) die door een mondstuk worden uitgestoten, gebruikt om het vloeibare metaal te verwijderen en een snede te vormen.

In tegenstelling tot lasersnijden door vergassing, is bij lasersmelten geen volledige verdamping van het materiaal nodig en is slechts ongeveer een tiende van de laserenergie nodig. Bij het snijden van plaatmateriaal heeft de snijsnelheid invloed op de hoeveelheid laserenergie die verloren gaat tijdens het snijden.

Naarmate de snelheid toeneemt, kunnen meer stralen het materiaal bereiken en neemt de vermogensdichtheid toe. Bij het snijden van dikke plaatmaterialen moet de smeltsnelheid snel genoeg zijn om te voorkomen dat de laserstraal meerdere keren wordt gereflecteerd in de snede, waardoor het snijproces wordt onderbroken.

Fig. 3 Lasersmelten snijden

Lasersmeltsnijden resulteert in een gestreepte rand op de snede.

Deze methode wordt voornamelijk gebruikt voor het snijden van materialen of actieve metalen die niet gevoelig zijn voor oxidatie, zoals roestvrij staal, titanium legeringen en aluminium en aluminiumlegeringen.

Stikstof wordt gebruikt als snijhulpgas voor een betere kwaliteit, maar het verhoogt ook de kosten in vergelijking met het gebruik van zuurstof als snijhulpgas.

3) Laser zuurstofondersteund smelten snijden

Het principe achter laser zuurstofondersteund smeltsnijden is vergelijkbaar met dat van autogeacetyleensnijden, waarbij de laser dient als de voorverwarmende warmtebron en zuurstof als het hulpsnijgas.

Aan de ene kant reageert de zuurstof met het ijzer dat door de laser tot ongeveer 1500℃ is verhit, waardoor er continu een grote hoeveelheid oxidatiewarmte vrijkomt, waardoor het ijzerelement opwarmt en verbrandt.

Anderzijds worden gesmolten vloeibare oxiden en gesmolten materialen uit de reactiezone gedreven, waardoor een snede in het metaal ontstaat.

Het snijproces genereert een aanzienlijke hoeveelheid warmte door de oxidatiereactie, dus de energie die nodig is voor laserzuurstofsnijden is slechts de helft van de energie die nodig is voor smeltsnijden.

Bovendien is de snijsnelheid veel hoger dan die van zowel laservergassingssnijden als smeltsnijden. De ruwheid van de rand die geproduceerd wordt door laser zuurstof-ondersteund smeltsnijden ligt ergens tussen die van laserverdampingssnijden en laser smeltsnijden.

Deze methode wordt voornamelijk gebruikt voor het snijden van koolstofstaal en andere metalen die gemakkelijk oxideren. Het kan ook worden gebruikt voor het verwerken van materialen zoals roestvrij staal, maar het gesneden deel zal zwart en ruw zijn en de kosten zullen lager zijn dan die van het snijden met een inert gas.

4) Gecontroleerd breuk snijden

Lasergestuurd breuksnijden is een proces voor het snijden van brosse materialen met behulp van laserstraalverwarming op een snelle en controleerbare manier.

Het snijprincipe bestaat uit het verhitten van een klein gebied van het brosse materiaal met een laserstraal, wat een thermische gradiënt en ernstige mechanische vervorming veroorzaakt, wat leidt tot scheuren in het materiaal.

De snijsnelheid van dit proces is snel en vereist slechts een kleine hoeveelheid laservermogenMaar als het vermogen te hoog is, smelt het oppervlak van het werkstuk en wordt de snijrand beschadigd. De belangrijkste parameters die geregeld kunnen worden zijn het laservermogen en de spotgrootte.

Vergeleken met andere snijmethoden staat lasersnijden bekend om zijn hoge snijsnelheid en uitstekende kwaliteit. Enkele belangrijke kenmerken van lasersnijden zijn

Tabel 1 Vergelijking van snijsnelheden bij verschillende snijmethodes

| Snijmethode | Lasersnijden | Plasmasnijden | Autogeen snijden | Hydraulisch snijden |

| Snijsnelheid | Zeer snel | Snel | Langzaam | Zeer langzaam |

Bij het lasersnijden hangt de keuze van het snijgas af van het materiaal dat wordt gesneden. De keuze van het snijgas en de druk hebben een grote invloed op de kwaliteit van het lasersnijden. lasersnijproces.

De meest gebruikte hulpgassen voor lasersnijden zijn zuurstof (O2), stikstof (N2) en perslucht. In sommige gevallen wordt ook argon (Ar) gebruikt. De selectie van het snijgas kan worden onderverdeeld in hogedrukgas en lagedrukgas op basis van de gasdruk.

3.2. Selectie van hulpgastypen

De belangrijkste functies van het hulpgas bij het lasersnijden zijn als volgt:

Bij het kiezen van verschillende lasersnijtechnologieën kan de selectie van hulpgassen variëren afhankelijk van de verschillende snijmaterialen en het vermogen van de lasersnijmachine.

Hier volgen de kenmerken, het gebruik en het toepassingsgebied van de verschillende hulpgassen:

1) Zuurstof

Zuurstof (O2) wordt voornamelijk gebruikt voor snijden koolstofstalen materialen. De warmte die wordt gegenereerd door de chemische reactie van zuurstof en ijzer bevordert het endotherme smelten van metaal, wat de snijefficiëntie aanzienlijk verbetert en het mogelijk maakt om dikkere materialen te snijden, waardoor de prestaties van de lasersnijmachine verbeteren.

Het gebruik van zuurstof resulteert echter ook in de vorming van een duidelijke oxidelaag op het snijvlak en heeft een verhardend effect op het omringende materiaal, wat de verdere verwerking kan beïnvloeden. De snijrand van het materiaal heeft een zwarte of donkergele kleur.

Voor koolstofstalen platen wordt meestal zuurstof gebruikt bij het snijden met lage druk. boren of lagedruksnijden.

2) Stikstof

Wanneer stikstof (N2) wordt gebruikt als hulpgas voor het snijden, vormt het een beschermende atmosfeer rond het gesmolten metaal om oxidatie en de vorming van een oxidelaag te voorkomen, waardoor niet-oxidatief snijden wordt gerealiseerd.

Stikstof reageert echter niet met metalen, waardoor het snijden minder goed gaat dan met zuurstof, dat een reactiewarmte heeft. Bovendien verbruikt het snijden met stikstof meerdere malen meer stikstof dan het snijden met zuurstof, waardoor het duurder is.

Het niet-oxidatieve snijoppervlak heeft een directe lasnaad, coating en sterke corrosiebestendige eigenschappen en het eindvlak van de incisie is wit. Over het algemeen wordt stikstof gebruikt om roestvrij staal te snijden, verzinkte plaat, aluminium en aluminiumlegering platen, messing en andere materialen met behulp van lage druk perforatie en hoge druk snijden.

Het is belangrijk om op te merken dat de gasstroom een aanzienlijke invloed heeft op het snijden bij het gebruik van stikstof. Bij het verzekeren van de snijgasdruk is het noodzakelijk om te zorgen voor voldoende gasstroom.

3) Perslucht

Samengeperste lucht, die gemakkelijk te verkrijgen is en erg goedkoop door de directe toevoer van een luchtcompressor, is de voordeligste en meest praktische keuze als er geen strikte eisen worden gesteld aan de kleur van de materiaalinsnijding.

Hoewel lucht slechts ongeveer 20% zuurstof bevat, is de snijefficiëntie lager dan die van zuurstof snijden, maar de snijcapaciteit ligt dicht bij die van stikstof, met een iets hogere snijefficiëntie dan stikstof snijden. Het eindvlak van luchtsnijden is geel van kleur.

Economische vergelijking van lasersnijden met perslucht en lasersnijden met stikstof

Op dit moment is de vloeibare stikstof op de markt ongeveer 1400 yuan/ton,

De vloeistof stikstof voor lasersnijden heeft een Dewar-tank nodig, die over het algemeen 120 kg/blik is, en de prijs van 1 kg is meer dan 3 yuan.

Volgens 1400 yuan/ton is het soortelijk gewicht van stikstof in de standaardtoestand 1,25 kg/m3.

Daarom is het maximale verbruik van vloeibare stikstof in een Dewar-tank ongeveer 120/1,25 = 96 Nm.3.

De kosten van stikstof per Nm3 is 168/96 = 1,75 yuan/Nm3

Als de Baode PM15TK-16 luchtcompressor wordt gebruikt om 16 bar perslucht te leveren, kan hij 1,27 m3 per minuut.

Het ingangsvermogen bij volle belasting van dit type luchtcompressor is 13,4 kW.

Als de industriële elektriciteitsprijs wordt berekend als 1,0 yuan / kWh, dan zijn de luchtkosten per m3 is 13,4 × 1,0 / (1,27×60) = 0,176 yuan/m3.

Volgens het werkelijke verbruik van 0,5 m3 gas per minuut en de lasersnijmachine werkt 8 uur per dag, zijn de kosten die bespaard worden door het snijden met lucht in vergelijking met het snijden met stikstof: (1,75 - 0,176) × 8 × 60 × 0,5 = 378 yuan

Als de lasersnijmachine 300 dagen per jaar werkt, kunnen de kosten van het gasverbruik worden bespaard: 378 x 300 = 113400 yuan,

Daarom, het gebruik van perslucht in plaats van stikstof snijden is zeer economisch en praktisch.

De bespaarde gaskosten in één jaar zijn genoeg om drie hoogwaardige geïntegreerde luchtcompressoren te kopen.

4) argon

Argon is een inert gas dat oxidatie kan voorkomen en nitreren tijdens het lasersnijden en het kan ook worden gebruikt bij het solventlassen. De kosten van argon zijn echter hoger dan die van stikstof, waardoor het niet rendabel is om argon te gebruiken bij algemeen lasersnijden.

Argon snijden wordt voornamelijk gebruikt voor het snijden van titanium en titaniumlegeringen, en het eindvlak van de incisie is wit na het snijden.

Er zijn verschillende manieren om de randkwaliteit van lasersnijden te beoordelen. De visuele factoren zoals de aanwezigheid van bramen, depressie en nerven kunnen worden waargenomen zonder instrumenten te gebruiken. Voor meer technische factoren zoals loodrechtheid, ruwheid en incisiebreedte zijn speciale gereedschappen nodig voor metingen.

Daarnaast spelen andere factoren zoals materiaalafzetting, corrosie, warmte-beïnvloede zone en vervorming ook een cruciale rol bij het bepalen van de kwaliteit van het lasersnijden. Veel voorkomende problemen die kunnen leiden tot een slechte snijkwaliteit zijn overbranden en slakvorming.

De prestaties van de lasersnijmachine, zoals het laservermogen, de pulsfrequentie, de snijsnelheid, de focus, de polarisatierichting, de grootte van de straalpijp en de druk en het debiet van het hulpgas hebben allemaal invloed op de evaluatie van de lasersnijkwaliteit.

Fig. 4 Sleutelfactoren voor het evalueren van lasersnijkwaliteit

1) Oververbranding treedt op wanneer de warmte van het smelten van het werkstuk niet efficiënt kan worden afgevoerd door de hogedrukluchtstroom doordat het laservermogen te hoog is of de snijgaten of -snelheid te langzaam zijn. De oplossing voor dit probleem is het verlagen van het laservermogen en het verhogen van de gasstroom.

Fig. 5 Overburning

2) Vastzittende slak wordt ook braam genoemd.

Het ontoereikende laservermogen of de ontoereikende druk van het hulpgas of de te hoge snijsnelheid zorgen ervoor dat het hulpgas de gesmolten of verdampte materialen die tijdens het snijproces ontstaan niet effectief kan verwijderen, waardoor er slak aan de onderrand van het snijoppervlak blijft kleven.

Fig. 6 Hechtende slak

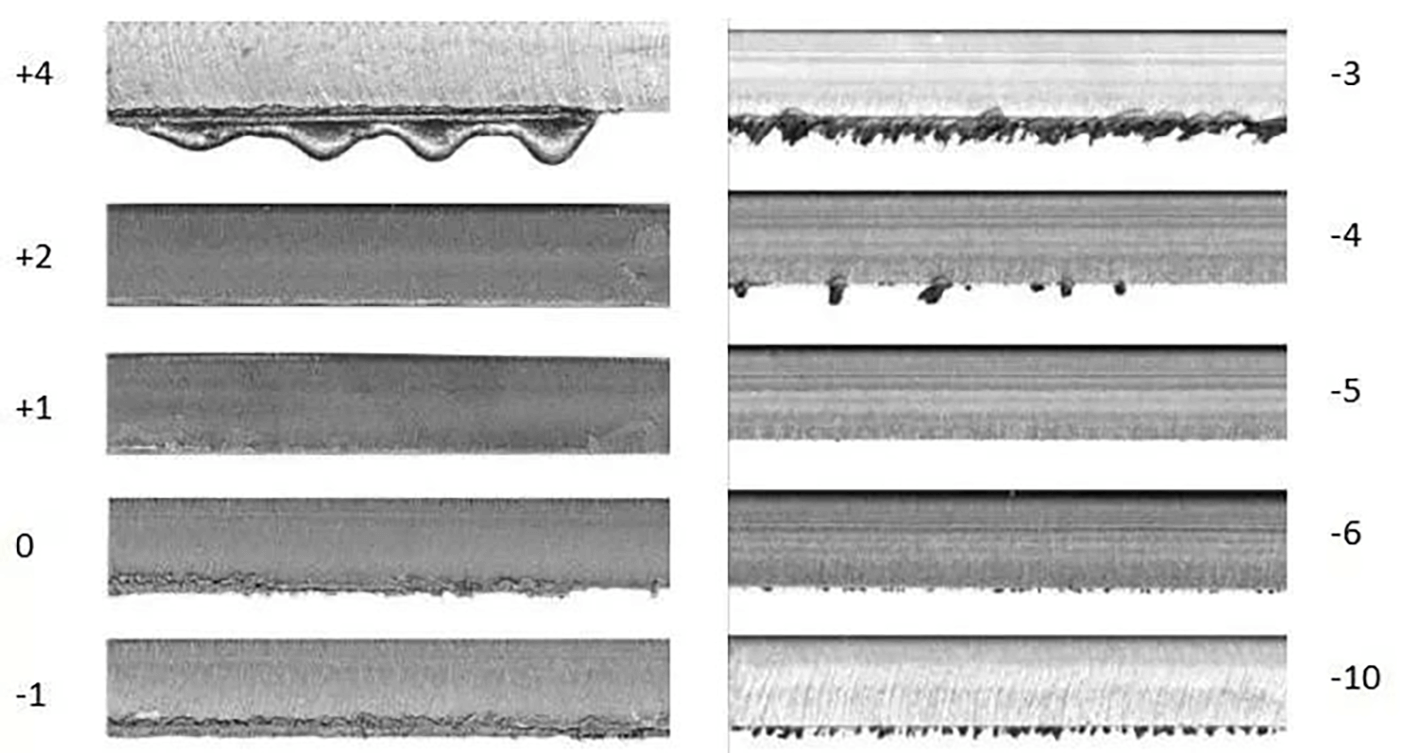

De positie van de laserstraal focus heeft een aanzienlijke invloed op de kwaliteit van het snijden. Verschillende focusposities moeten worden aangepast bij het snijden van verschillende materialen.

Soms is de aanwezigheid van snijbraam is niet te wijten aan onvoldoende hulpgasdruk, maar eerder aan een te hoge focus. De invloed van de focuspositie van de straal op de snijkwaliteit wordt weergegeven in Figuur 7.

Fig. 7 Invloed van bundelfocus op snijeffect (koolstofstaal: 15 mm, roestvast staal: 8 mm)

1) De snijsnelheid is te hoog

Fig. 8 Effect van te hoge snijsnelheid

2) De snijsnelheid is te laag

De positie van het midden van de straalpijp ten opzichte van het midden van de laserstraal beïnvloedt de kwaliteit van het snijden. Als de middelpunten verkeerd uitgelijnd zijn, kan de snelle luchtstroom van de straalpijp ervoor zorgen dat gesmolten materiaal zich aan één kant ophoopt, wat resulteert in slak en het moeilijk maakt om te snijden.

Het is belangrijk om de juiste sproeiermaat te kiezen.

Bij het snijden van dikke platen is een grote straalpijp nodig om de grote diameter van de laserstraal op te vangen. Een grote straalpijp heeft echter ook nadelen. De trage luchtstroomsnelheid en het verzwakte vermogen om gesmolten materiaal uit te blazen kan leiden tot braamvorming op het snijgedeelte.

Daarnaast kan de grote afmeting van de straalpijp ervoor zorgen dat slak en rook die ontstaan tijdens het lasersnijden in de straalpijp spatten, waardoor de beschermende lens beschadigd kan raken. Bij krachtige lasermachines kan de gereflecteerde laserstraal zelfs de laserkop verbranden.

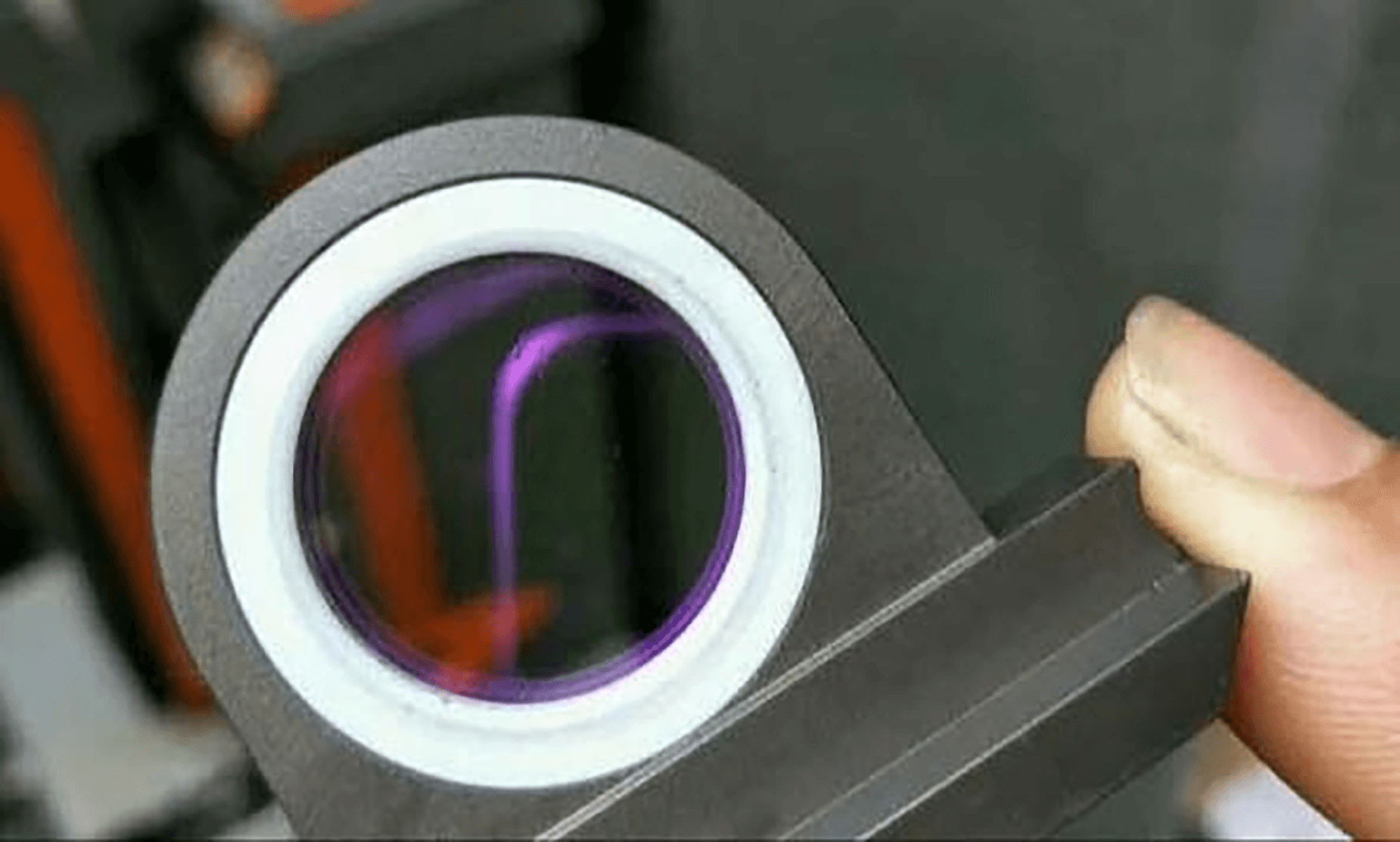

De kwaliteit van de perslucht heeft een grote invloed op het resultaat van lasersnijden.

Perslucht bevat vaak waternevel en olie die, als ze niet gereinigd wordt, de transmissie van de laserstraal door de beschermende spiegel van de lasersnijkop ernstig kan beïnvloeden, waardoor de laserstraal minder scherp wordt, wat resulteert in onvolledige sneden en afval.

In het geval van lasersnijmachines met superhoog vermogen kan zelfs de kleinste hoeveelheid oliefilm of waternevel op de spiegel of het mondstukoppervlak leiden tot een hoogenergetische laseremissie die de laserkop kan verbranden.

De prijs van de laserkop voor een super krachtige lasersnijmachine (meer dan 12.000W) is meer dan 20.000.

Veel leveranciers van luchtcompressoren zijn echter niet in staat om olie en vocht effectief uit de perslucht te verwijderen.

Daarom zijn de meeste gebruikers van lasersnijmachines met ultrahoog vermogen huiverig voor het gebruik van perslucht als hulpgas vanwege de potentiële risico's.

Figuren 9 en 10 illustreren het verschil tussen respectievelijk niet-verontreinigde en verontreinigde lenzen.

Fig. 9 Onbesmette lenzen

Fig. 10 Vervuilde lenzen

Bij het kiezen van een luchtcompressor voor een lasersnijmachine moeten het laservermogen, het type hulpgas, de druk en het debiet goed in overweging worden genomen.

Dit is gebaseerd op de resultaten van talloze praktijken die aantonen dat deze factoren een grote invloed hebben op de dikte en efficiëntie van het lasersnijden van metaal.

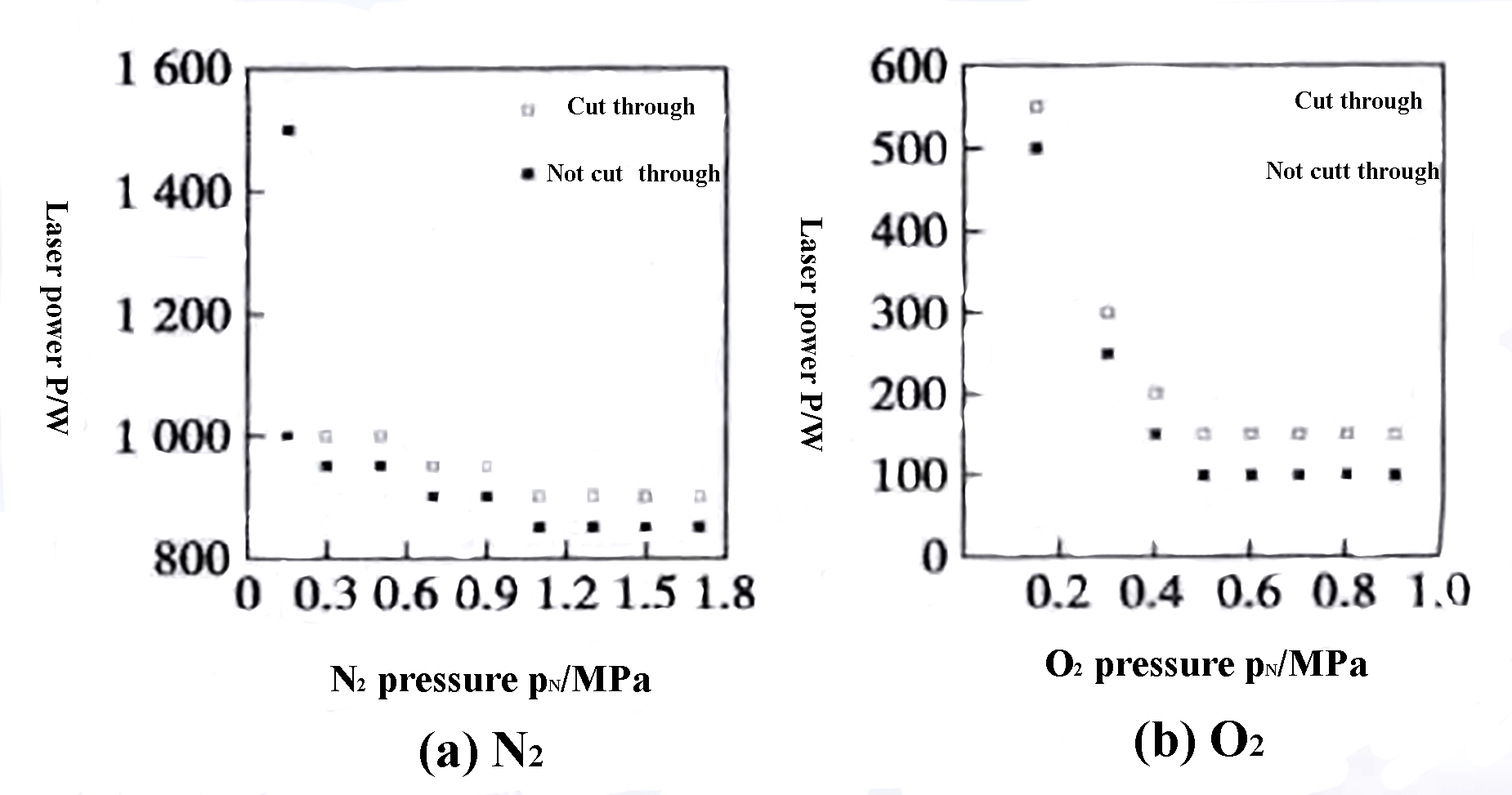

De invloed van laservermogen en hulpgasdruk op het lasersnijvermogen wordt getoond in Fig. 9, volgens experiment 4 van een lasersnijonderzoek uitgevoerd door de Tsinghua Universiteit. De snijsnelheid was 3 m/min, met een spotdiameter van 0,16 mm, een kegelvormige nozzle, een bodemdiameter van de nozzle van 1,5 mm en een afstand van 1 mm tussen de nozzle en het werkstuk.

Fig. 11 Invloed van laservermogen en hulpgasdruk op lasersnijvermogen

Zoals te zien is in Fig. 11 (a), kan worden waargenomen dat voor een 2 mm dikke koolstofarme staalplaatAls het laservermogen lager is dan 860 W, kan het werkstuk niet worden gesneden, ongeacht hoeveel de druk van het hulpgas stikstof wordt verhoogd. Dit komt doordat de energie van de laser niet voldoende is om in het werkstuk te dringen.

Aan de andere kant, als het laservermogen voldoende is om het werkstuk te penetreren, hoe hoger het laservermogen, hoe lager de vereiste hulpgasdruk.

In Fig. 11 (b) is te zien dat wanneer zuurstof wordt gebruikt om dezelfde dikte koolstofstaalplaat te snijden, de invloed van laserenergie en hulpgasdruk op de snijcapaciteit vergelijkbaar is met die van stikstof snijden. Het laservermogen en de druk van het hulpgas die nodig zijn voor het snijden, zijn echter aanzienlijk lager.

Dit komt omdat zuurstof reageert met ijzer tijdens het snijproces, waarbij ruwweg vier keer zoveel laservermogen vrijkomt. Daarom geven algemene lasersnijmachines met gemiddeld vermogen de voorkeur aan zuurstofsnijden bij het snijden van koolstofarme staalplaten van 2 mm of dikker.

Bij het snijden van koolstofstalen platen met perslucht zit er ongeveer 20% zuurstof in de lucht. Dit deel van de zuurstof reageert ook met het ijzerelement en geeft warmte af tijdens het snijproces, waardoor de efficiëntie van het snijden van koolstofstalen platen met perslucht iets hoger is dan met stikstof.

Bovendien varieert de snijcapaciteit van lasersnijmachines tussen fabrikanten door verschillen in laser en technologie. In dit bericht wordt ter vergelijking verwezen naar de openbare gegevens van verschillende representatieve fabrikanten.

Tabel 2 Maximale snijdikte van Han's lasersnijmachine, mm

Gebruik IPG vezellaser

| Materiaal | 1000W | 1500W | 2000W | 2500W | 3000W | 4000W |

| Laag koolstofstaal | 10 | 12 | 16 | 20 | 22 | 25 |

| Roestvrij staal | 4 | 5 | 6 | 8 | 12 | 16 |

| Aluminiumlegering | 4 | 5 | 6 | 8 | 12 | 16 |

| Koperlegering | 2 | 3 | 4 | 5 | 6 | 8 |

Tabel 3 Maximale snijdikte van HG lasersnijmachine, mm

Marvel serie fiber laser

| Materiaal | 3300W | 4200W | 6000W | 8000W | 10000W | 12000W |

| Laag koolstofstaal | 20 | 20 | 22 | 25 | 25 | 25 |

| Roestvrij staal | 10 | 12 | 20 | 25 | 30 | 40 |

| Aluminiumlegering | 10 | 12 | 20 | 25 | 30 | 30 |

| Messing | 6 | 8 | 12 | 14 | 16 | 20 |

Tabel 4 Maximale snijdikte van Bystronic laser snijmachine, mm

| Materiaal | 500W | 1000W | 2000W | 3000W |

| Laag koolstofstaal | 6 | 10 | 16 | 20 |

| Roestvrij staal | 3 | 5 | 8 | 10 |

| Aluminiumlegering | 2 | 3 | 5 | 8 |

| Messing | 2 | 3 | 5 | 8 |

Door de verlaging van de laserkosten zijn de totale kosten van lasersnijmachines sterk gedaald. Momenteel kopen de meeste gebruikers van metaalbewerkingsmachines lasersnijmachines met een vermogen van 3000-4000 W.

Een klein aantal metaalverwerkende gebruikers in de metaalmateriaal markt vooral kiezen voor lasersnijmachines met ultrahoog vermogen en een vermogen van 12000-15000 W.

Daarom kan lasersnijden meestal worden gebruikt voor koolstofarme staalplaten met een dikte van minder dan 22-25 mm, maar ook voor roestvrijstalen platen, platen van aluminiumlegeringen en koperlegeringen met een dikte van minder dan 10-16 mm.

Onder hen,

Volgens eerdere discussies hangt de dikte van de plaat die gesneden kan worden door een lasersnijmachine uitgerust met een luchtcompressor voornamelijk af van het laservermogen en wordt deze niet significant beïnvloed door de druk van de samengeperste lucht.

Als het laservermogen voldoende is, heeft de druk van de perslucht geen invloed op het snijvermogen. Omgekeerd, als het laservermogen niet sterk genoeg is, zal het verhogen van de druk van de perslucht het snijden niet verbeteren.

Als het laservermogen echter voldoende is, leidt een hogere persluchtdruk tot een betere lasersnijkwaliteit en een hogere snijefficiëntie. De ontwikkeling van het vermogen van lasersnijmachines is in de loop der tijd geëvolueerd van klein naar middelgroot, hoog en zelfs supervermogen.

De drukvereisten van luchtcompressoren die lasersnijmachines ondersteunen zijn in de loop der tijd geëvolueerd, van 8 bar naar 13 bar twee jaar geleden en momenteel 16 bar met plannen om in de toekomst 20-30 bar te bereiken.

De perslucht wordt, na gedroogd en gezuiverd te zijn, verdeeld in drie kanalen voor de lasersnijmachine die het gebruikt als hulpgas: snijgas, cilindervoeding en optisch pad overdrukgas voor stofverwijdering om een goede werking te garanderen.

Snijgas is goed voor ongeveer 80-90% van het totale verbruik van perslucht. Machines die geen perslucht als hulpgas gebruiken, maar in plaats daarvan stikstof of zuurstof, hebben nog steeds een kleine luchtcompressor nodig om een cilinder met een 6-7 bar atmosferische luchtbron van stroom te voorzien.

Om de benodigde hoeveelheid luchtcompressor te bepalen voor lasersnijmachines die perslucht als hulpgas gebruiken, is het nodig om de persluchtstroom door de straalpijp te berekenen.

De absolute druk van de lucht voor en na de straalpijp wordt respectievelijk weergegeven als P en P0. Op basis van de straalpijptheorie kan het debiet van de perslucht die door de straalpijp stroomt in standaardtoestand worden berekend als P0/P kleiner is dan of gelijk is aan 0,528.

Waar,

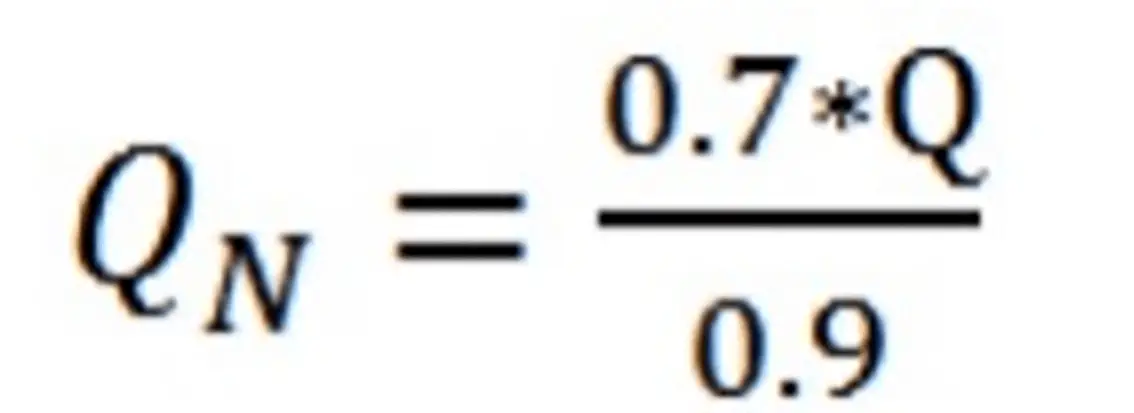

Bij de berekening van het debiet van de luchtcompressor moet rekening worden gehouden met de vrije bewegingstijd van de lasersnijmachine, waarbij de werkelijke werktijd tussen 50-70% ligt. De werkelijke vereiste verplaatsing, QN, kan als volgt worden berekend:

Afhankelijk van het vermogen van de lasersnijmachine zijn de zeven gebruikelijke mondstukspecificaties: 1,0, 1,5, 2,0, 2,5, 3,0, 3,5, 4,0 mm.

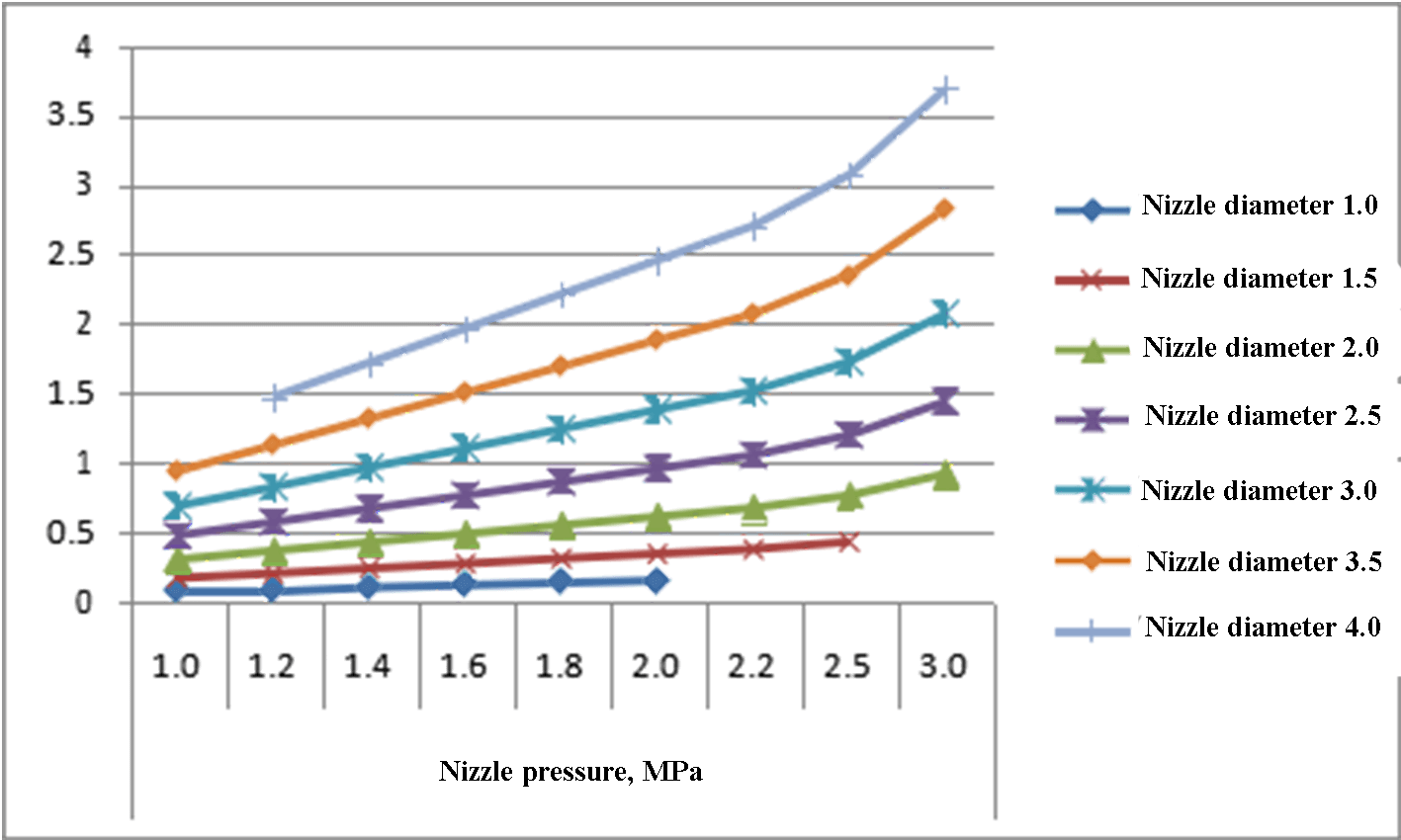

Fig. 12 toont het hulpgasdebiet van nozzles met verschillende snijdruk.

Fig. 12 Hulpgasdebiet van nozzles met verschillende snijdruk, m3/min

Voorbeeld 1:

De lasersnijmachine van een gebruiker gebruikt een spuitmond van 2,0 mm en de snijdruk zal naar verwachting een absolute druk van 1,6 MPa bereiken.

Hoe moet een luchtcompressor worden uitgerust?

Antwoord:

Zoals getoond in Figuur 12, kan een persluchtdebiet van 0,491 m3/min is vereist voor een mondstuk van 2,0 mm om een absolute druk van 1,6 Mpa te handhaven;

Als de werkelijke uitgassingstijd 70% is en 90% van de luchtverplaatsing van de compressor wordt gebruikt voor hulpsnijberekening, is het vereiste gasvolume: 0.491 * 0.7/0.9 = 0.382 m3/min, en die van twee compressoren is niet minder dan 0,764 m3/min.

De nominale afvoercapaciteit van een Baode11TK/16 compressor is 0,97 m3/min, die kan worden uitgerust met twee lasersnijmachines met 2,0 mm nozzle (één aangedreven twee), of een lasersnijmachine met 2,5 mm nozzle.

Voorbeeld 2:

Hoe kan een Baode15TK/16 lasersnij-integrale luchtcompressor worden uitgerust met een lasersnijmachine?

Antwoord:

De nominale afvoercapaciteit van de Baode15TK/16 compressor is 1,27 m3/min, wat kan worden omgerekend in: 1.27 * 0.9/0.7 = 1.633 m3/min

Volgens Fig. 12 kan één Baode15TK/16 geïntegreerde luchtcompressor voor lasersnijden worden uitgerust met één lasersnijmachine met 3,5 mm nozzle of twee lasersnijmachines met 2,5 mm nozzle (één aangedreven twee).

De kwaliteit van de perslucht heeft een directe invloed op de kwaliteit van het lasersnijden, en omdat de lasersnijmachine meestal continu werkt, bevindt de luchtcompressor zich meestal in de buurt van de machine.

Daarom moet de luchtcompressor worden uitgerust met een effectieve droger om zoveel mogelijk vocht uit de perslucht te verwijderen, gevolgd door een filtergroep met hoge precisie en voldoende nauwkeurigheid om olie- en stofdeeltjes volledig uit te filteren.

Na de nabehandeling bereikt het drukdauwpunt van de perslucht 2-5°C, met een restoliegehalte van minder dan 0,001 ppm en een deeltjesgehalte van minder dan 0,01 μM.

Nadat de lucht is gedroogd, wordt de temperatuur teruggebracht naar een niveau dat dicht bij normaal ligt, waardoor condensatie effectief wordt voorkomen.

Dergelijke perslucht van hoge kwaliteit kan de stabiele werking van de lasersnijmachine op lange termijn ondersteunen en maakt frequent reinigen van de beschermende lens overbodig.

De zuigercompressor kan hoge druk produceren, maar staat bekend om zijn lawaai, vele kwetsbare onderdelen en slechte omgang met uitlaatolie.

Daarom wordt het niet aanbevolen om een zuigercompressor te gebruiken voor drukken lager dan 1,6 Mpa.

Over het algemeen wordt aanbevolen om een schroefcompressor te kiezen met een geschikte koeldroger en precisiefilter voor drukken lager dan 1,6 Mpa.

De compressor moet zijn uitgerust met een permanente magneetmotor met variabele frequentie, die de luchtdruk stabiel houdt en optimale snijresultaten garandeert.

Het ontbreekt de meeste gebruikers aan kennis over persluchtcompressoren en persluchtzuivering. Als gebruikers de persluchtcompressor, persluchtopslagtank, koeldroger en filter afzonderlijk kopen en ze zelf proberen te installeren, kan dit tijdrovend zijn en resulteren in een systeem dat niet voldoet aan de vereiste persluchtkwaliteitsnormen.

Een geïntegreerde luchtcompressor combineert de compressor, luchtopslagtank, waterafscheider, koeldroger en filter in één unit, waardoor gebruikers niet langer hun eigen gastank, koeldroger en filter hoeven aan te schaffen, maar ook het gedoe van installatie en aansluiting op locatie en het ongemak van het werken met meerdere leveranciers voor service.

Het biedt continue, stabiele en schone perslucht, waardoor het een ideale optie is voor de ondersteuning van krachtige lasersnijmachines.

Fig. 13 Geïntegreerde luchtcompressor voor lasersnijmachine

Momenteel maken lasersnijmachines die perslucht nodig hebben met een druk van meer dan 1,6 Mpa voornamelijk gebruik van zuigercompressoren, maar de ontwikkeling hiervan verloopt traag vanwege beperkingen op het gebied van betrouwbaarheid en kwaliteit.

Naarmate het gebruik van krachtige lasersnijmachines wijdverspreid raakt, neemt de vraag naar het snijden van dikke platen toe.

Er moet een schroefcompressor met klein debiet en hoge druk worden ontwikkeld met een nominale uitlaatdruk van ≥ 2,0 Mpa.

Als je bij het kopen van een luchtcompressor voor lasersnijden alleen naar de aanschafkosten kijkt, kun je uiteindelijk een product kopen dat onder de maat is.

Leveranciers moeten ook winst maken, en als ze een persluchtcompressorsysteem van hoge kwaliteit tegen de laagste prijs op de markt verkopen, maken ze geen winst.

Omwille van hun bedrijf en hun winst kunnen ze concessies doen aan de kwaliteit door goedkopere en inferieure onderdelen te gebruiken.

Om te concurreren en de winst te verhogen, hebben sommige koeldrogers met een nominaal behandelingsdebiet van 1 m3/min zijn nu beschikbaar op de markt, maar geen van hen kan de nominale drukdauwpunttemperatuur van 2-8 ℃ bereiken, met werkelijke drukdauwpunten boven 12-16 ℃.

Als een lasersnijmachine zo'n koeldroger gebruikt, zou de beschermende lens meerdere keren per dag moeten worden gereinigd en dat zou ten koste gaan van de kwaliteit van het lasersnijden.

Ook de olie- en gasscheidingskern en zijn waarde toevoegende precisiefilter zijn niet goedkoop.

Bij het kiezen van een compressor voor lasersnijden kunnen gebruikers geneigd zijn om een compressor te kiezen met een grotere cilinderinhoud dan eigenlijk nodig is, en verkopers kunnen ook proberen om hen een grotere compressor te verkopen.

Als de verplaatsing echter aanzienlijk groter is dan de werkelijke vraag, kan de compressor zelfs met frequentieregeling nog steeds op een lage frequentie draaien en een te grote hoeveelheid lucht leveren, waardoor de machine in een slaapstand terechtkomt.

Om de luchtdruk stabiel te houden, moet de compressor opnieuw starten zodra er lucht nodig is, wat leidt tot frequente "start-run-sleep-start-run-sleep" cycli, wat de levensduur van de compressor kan verkorten en het oliegehalte in de uitlaat kan verhogen.

Als de compressor te groot is, kan het nodig zijn om de regelaarparameters aan te passen om de frequentie van automatisch starten en stoppen te verlagen, zoals het verhogen van de nullastvertraging van 10 seconden naar 180 seconden.

Als de luchtcompressor wordt opgestart vóór de koudedroger, is het mogelijk dat de afgezogen lucht het vereiste drukdauwpunt gedurende een langere periode niet bereikt. Als de lasersnijmachine in deze toestand werkt, bestaat het risico dat het water in de perslucht condenseert op de beschermende lens van de lasersnijkop.

De juiste bedieningsprocedure is om eerst de koeldroger te starten en dan de luchtcompressor zodra de temperatuur van het koelmiddel gedaald is tot ongeveer 5°C.

De algemene luchtcompressor met een uitlaatdruk van 7-8 bar werkt bij een temperatuur van niet meer dan 90°C onder normale omstandigheden. De fabrikant stelt de uitlaattemperatuur meestal in tussen 78-85°C.

Voor luchtcompressoren met een uitlaatdruk van meer dan 1,6 MPa kan het handhaven van zo'n lage uitlaattemperatuur echter problematisch zijn bij gebruik op een lasersnijmachine.

In de zomer werkt de hogedrukluchtcompressor bij een uitlaattemperatuur van ongeveer 80°C, waardoor het water zich gemakkelijker afscheidt en de smeerolie emulgeert, waardoor het oliegehalte in de uitlaat sterk toeneemt.

Dit kan leiden tot slechte snijprestaties of zelfs schade aan de focuslens. De uitlaattemperatuur moet worden ingesteld op basis van de locatie en het seizoen, zoals getoond in Figuur 14.

Fig. 14 Verzadigde luchtdruk dauwpunt

1) Voordat het werk elke dag begint, moet het condensaat uit de luchttank worden afgetapt en moet worden gecontroleerd op olievlekken in het condensaatwater.

2) De olieretourconditie van de olieretourleiding van de olie-gasafscheider naar de hoofdmotor van de compressor moet worden bewaakt via het kijkglas (Figuur 15) om te bepalen of het oliegehalte in het uitlaatgas hoog of laag is en of de olie uit de uitlaatgassen wordt verwijderd. smeerolie of olieafscheidingskern moet worden vervangen.

a. Een snelle luchtstroom met een kleine hoeveelheid smeerolie is zichtbaar door het kijkglas - dit wordt als normaal beschouwd;

b. Het kijkglas is gevuld met smeerolie en beweegt langzaam - dit duidt op een verstopping in de pijpleiding en moet worden schoongemaakt;

c. Een snelle luchtstroom met een aanzienlijke hoeveelheid smeerolie is zichtbaar door het kijkglas - dit wijst erop dat het olieafscheidend effect slecht is, wat resulteert in een hoog oliegehalte in het uitlaatgas, en onmiddellijke aandacht vereist.

Fig. 15 Olie-retour kijkglas

3) Vervang het filterelement van het precisiefilter binnen de door de fabrikant aangegeven tijd.

4) Vervang het luchtfilterelement, de olieafscheider, het oliefilter en de smeerolie binnen de door de fabrikant voorgeschreven tijd.

Conclusie: Perslucht wordt veel gebruikt als ondersteunend gas in lasersnijmachines. Het kan worden gebruikt in plaats van zuurstof voor het snijden van koolstofstaalplaten en stikstof voor snijden van roestvrij staalgegalvaniseerde platen, aluminiumlegeringen en koperlegeringen. De juiste keuze en het juiste gebruik van een luchtcompressor garandeert niet alleen de kwaliteit van het lasersnijden, maar zorgt ook voor een goede snijefficiëntie en een aanzienlijke kostenbesparing.

Het gebruik van een schroefcompressor als hulpapparaat voor een lasersnijmachine heeft de volgende specifieke voor- en nadelen:

Voordelen:

Nadelen:

De nabewerkingsapparatuur van de luchtcompressor die door de lasersnijmachine wordt gebruikt, bestaat voornamelijk uit pijplijnfilters en koeldrogers. De werkingsprincipes van deze apparaten en hun effecten op de kwaliteit van het lasersnijden zijn als volgt:

Filter voor pijpleidingen:

De belangrijkste functie is het verwijderen van stof, onzuiverheden en andere verontreinigingen uit de perslucht. In het lasersnijproces dient perslucht als een cruciale bron van beschermend gas, krachtbron en stofblazer. Als de perslucht een grote hoeveelheid oliefilm of stof bevat, heeft dit direct invloed op de kwaliteit en efficiëntie van het lasersnijden. Daarom is het installeren van water- en olienevelfilters essentieel om ervoor te zorgen dat de lucht die de koeldroger binnenkomt schoon is, met een typisch precisiebereik van 3~25 μm.

Gekoelde droger:

De koeldroger gebruikt een technologie die al meer dan 100 jaar oud is en verwijdert vocht door de temperatuur van de perslucht te verlagen, waardoor de perslucht beter droog wordt. Deze technologie kan het vochtgehalte in de perslucht effectief verlagen, maar het effect kan variëren afhankelijk van de geografische locatie. Daarom moet het juiste type droger (zoals adsorptiedroger of koeldroger) worden gekozen op basis van de werkelijke omstandigheden. De keuze van een koeldroger is cruciaal voor de kwaliteit van het lasersnijden, omdat vocht in de perslucht kan leiden tot diffusie van de laser, waardoor het snijvermogen en de efficiëntie worden beïnvloed.