Laserlassen kan een opmerkelijke verscheidenheid aan materialen verbinden, maar welke blinken echt uit? Dit artikel verkent de specifieke kenmerken, van gewone metalen zoals koolstofstaal en aluminium tot complexere materialen zoals kunststoffen en koperlegeringen. Lezers ontdekken de unieke uitdagingen en oplossingen voor elk materiaal, waardoor ze essentiële inzichten krijgen voor het selecteren van de juiste materialen en technieken voor hun laserlasprojecten.

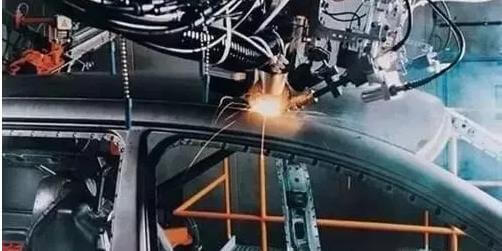

Laserlassen is het proces waarbij hoogenergetische laserpulsen worden gebruikt om plaatselijk een klein gebied van een materiaal te verhitten. De energie van de laserstraling wordt overgebracht naar de binnenkant van het materiaal door middel van warmteoverdracht, waardoor het materiaal smelt en een specifiek smeltbad vormt, waardoor het doel van het lassen wordt bereikt.

Een laserlasmachine is een apparaat dat wordt gebruikt voor het bewerken van lasermateriaal. Op basis van de werkwijze kan het worden ingedeeld in vier soorten: laser mold welding machine, automatische laserlasmachinelaser puntlasmachine en optische vezeltransmissie laserlasmachine.

De laserlassen machine kan worden gebruikt voor het lassen van matrijzenstaal van S136, SKD-11, NAK80, 8407, 718, 738, H13, P20, W302, 2344 en andere modellen, en het lassen effect is goed.

Koolstofstaal kan effectief worden gelast met een laserlasmachine en de laskwaliteit is afhankelijk van de aanwezigheid van onzuiverheden. Om een goede laskwaliteit te bereiken, is voorverwarming nodig wanneer de koolstofgehalte groter is dan 0,25%.

Wanneer staalsoorten met verschillende koolstofgehaltes aan elkaar worden gelast, moet de lastoorts lichtjes naar het koolstofarme materiaal worden gericht om de kwaliteit van de verbinding te garanderen.

Door de snelle opwarm- en afkoelsnelheid van laserlasmachines neemt de gevoeligheid voor koolstof toe naarmate het koolstofgehalte toeneemt. lasscheuren en inkepingen ook toeneemt.

Zowel staal met een gemiddeld als hoog koolstofgehalte en gewone gelegeerde staalsoorten kunnen goed worden gelast met een laser, maar voorverwarming en nabehandeling zijn nodig om spanningen te verlichten en scheuren te voorkomen.

In het algemeen, lassen van roestvrij staal is het eenvoudiger om verbindingen van hoge kwaliteit te maken dan met traditionele lasmethoden.

De hoge lassnelheid en de kleine warmte-beïnvloede zone van laserlassen verminderen het risico op oververhitting en de negatieve effecten van de grote lineaire uitzettingscoëfficiënt tijdens het lassen van roestvast staal, wat resulteert in lassen die vrij zijn van defecten zoals poriën en insluitsels.

Vergeleken met koolstofstaal is roestvast staal gemakkelijker om diepe lassen met een smalle inbranding te maken vanwege de lage thermische geleidbaarheid, hoge energieabsorptie en efficiënte smelting.

Het lassen van dunne platen met lasers met laag vermogen kan resulteren in verbindingen die visueel aantrekkelijk zijn met gladde, mooie lassen.

Koper lassen en koperlegeringen kan leiden tot problemen met onvolledige fusie en penetratie, waardoor het gebruik van energiegeconcentreerde en krachtige warmtebronnen en voorverwarmingsmaatregelen nodig is.

Wanneer het werkstuk dun is of een lage structurele stijfheid heeft en er geen maatregelen worden genomen om vervorming te voorkomen, kunnen er grote vervormingen optreden na het lassen. Bovendien, wanneer de gelaste verbinding onderhevig is aan grote stijve beperkingen, kan er lasspanning ontstaan.

Thermisch scheuren is ook een veel voorkomend probleem bij het lassen van koper en koperlegeringen.

Porositeit is een veelvoorkomend defect in koper en koper lassen van legeringen.

Laser lastechniek kan worden toegepast op bijna alle thermoplasten en thermoplastische elastomeren, waaronder veelgebruikte materialen zoals PP, PS, PC, ABS, polyamide, PMMA, polyoxymethyleen, PET en PBT.

Andere technische kunststoffen, zoals polyfenyleensulfide (PPS) en polymeren met vloeibare kristallen, kunnen echter niet rechtstreeks worden gelast met lasertechnologie vanwege hun lage lasertransmissie.

Over het algemeen wordt roet toegevoegd aan het bodemmateriaal om het vermogen om energie te absorberen te vergroten, waardoor het kan voldoen aan de eisen voor laser transmissie lassen.

De belangrijkste uitdaging in laserlassen van aluminium en zijn legeringen is hun hoge reflectievermogen voor 10,8 µm CO2 laserstralen.

Aluminium is een uitstekende geleider van zowel warmte als elektriciteit en door de hoge dichtheid van vrije elektronen is het een effectieve reflector van licht.

Met een initiële oppervlaktereflectie van meer dan 90%, diep penetratielassen moet beginnen met minder dan 10% van de ingangsenergie, waardoor een hoog ingangsvermogen nodig is om de noodzakelijke vermogensdichtheid aan het begin van het lassen te garanderen. Dit resulteert in de vorming van kleine gaatjes.

Mg-legeringen hebben een dichtheid die 36% lager is dan Al, waardoor ze zeer aantrekkelijk zijn als materialen met hoge specifieke sterkte.

Om hun laspotentieel te onderzoeken, werden tests uitgevoerd met gepulseerde YAG-lasers en continue CO2 lasers werden uitgevoerd.

Voor de legering AZ31B-H244 (3,27% Al, 0,79% Zn) met een plaatdikte van 1,8 mm werden de beste lasomstandigheden met minimale defecten gevonden bij een gemiddeld vermogen van 0,8 kW, een pulsduur van 5 ms, een frequentie van 120 Hz, een snelheid van 300 mm/s en een focusgrootte van 0,42 mm.

Continue CO2 laserlassen bleek goede penetratielassen te produceren.

Voor laserlassen van laaggelegeerd hogesterktestaal is de juiste selectie van lasparameters kan resulteren in verbindingen met mechanische eigenschappen die gelijkwaardig zijn aan die van het basismetaal.

HY-130 staal is een representatief laag gelegeerd hoge sterkte staal dat, na afschrikken en temperenheeft een hoge sterkte en weerstand tegen scheuren.

Gebruik van conventionele lasmethodenDe structuur van de las en de warmte-beïnvloede zone (HAZ) vertonen een mengsel van grove korrels, enkele fijne korrels en de oorspronkelijke structuur.

De taaiheid en weerstand tegen scheuren in de verbinding zijn echter inferieur aan het basismetaal en de las- en HAZ-structuren zijn bijzonder gevoelig voor koudscheuren in de gelaste toestand.

Laserlassen kan worden gebruikt om een breed scala aan materialen samen te voegen en kan zelfs worden gebruikt om ongelijke metalen lassen.

Studies hebben aangetoond dat laserlassen onder bepaalde omstandigheden mogelijk is tussen verschillende ongelijksoortige metaalcombinaties, zoals koper-nikkel, nikkel-titanium, koper-titanium, titanium-molybdeen, messing-koper en koolstofarm staal-koper.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.