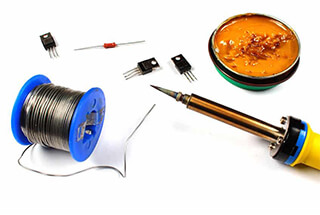

Heb je je ooit afgevraagd wat lassen zo effectief maakt? Het geheim zit hem in flux, een essentieel materiaal dat metalen oppervlakken reinigt en voorbereidt op sterke verbindingen. In dit artikel ontdek je hoe vloeimiddel oxiden verwijdert, de oppervlaktespanning verlaagt en het algehele lasproces verbetert. Aan het eind zul je begrijpen waarom het kiezen van het juiste vloeimiddel cruciaal is voor het maken van duurzame lassen van hoge kwaliteit.

Flux is een onmisbaar hulpmateriaal in SMT lasproces.

Bij golfsolderen worden vloeimiddel en soldeer apart gebruikt, terwijl bij reflow solderen vloeimiddel een belangrijk onderdeel is van soldeerpasta.

Het laseffect is niet alleen gerelateerd aan het lasproces, de componenten en de printplaatkwaliteit, maar ook de keuze van de flux is erg belangrijk.

Flux met goede prestaties moet de volgende functies hebben:

(1) Verwijder de oxide op de lasoppervlakvoorkomen de reoxidatie van soldeer en lasoppervlak tijdens het lassen en verminderen de oppervlaktespanning van soldeer.

(2) Het smeltpunt ligt lager dan dat van soldeer. Voordat het soldeer smelt, moet het vloeimiddel eerst smelten om de rol van lashulp volledig tot zijn recht te laten komen.

(3) De infiltratiediffusiesnelheid is sneller dan die van gesmolten soldeer en de uitzetting moet meestal ongeveer 90% of meer zijn.

(4) De viscositeit en het soortelijk gewicht zijn kleiner dan die van soldeer. Door de viscositeit zal het moeilijk infiltreren en diffunderen. Als het soortelijk gewicht groot is, kan het soldeeroppervlak niet bedekt worden.

(5) Nee lasrups Tijdens het lassen ontstaan spatten, giftig gas en een sterke prikkelende geur.

(6) Het residu na het lassen is gemakkelijk te verwijderen en heeft de eigenschappen van niet-corrosief, niet hygroscopisch en niet-geleidend.

(7) Niet plakkerig, geen handen aanraken na het lassen en de soldeerverbinding is niet gemakkelijk te scherpen.

(8) Stabiele opslag bij kamertemperatuur.

Traditionele vloeimiddelen zijn meestal gebaseerd op hars. Hars heeft een zwakke zuurgraad en smeltvloeistof en is goed isolerend, vochtbestendig, niet corrosief, niet giftig en stabiel op lange termijn. Het is een zeldzaam hulpmateriaal voor lassen.

Momenteel wordt actieve flux op basis van colofonium het meest gebruikt in SMT.

Omdat de chemische samenstelling en eigenschappen van colofonium sterk variëren naargelang de variëteit, herkomst en het productieproces, is de optimalisatie van colofonium de sleutel tot het garanderen van de kwaliteit van vloeimiddelen.

De algemene flux bevat ook de volgende componenten: actief bestanddeel, filmvormend materiaal, additieven en oplosmiddelen.

Actieve flux is een actieve stof die aan de flux wordt toegevoegd om het lasvermogen te verbeteren.

De activiteit van actieve agent verwijst naar zijn vermogen om chemisch te reageren met de oppervlakteoxides van soldeer- en lasmaterialen om het metaaloppervlak te reinigen en bevochtiging te bevorderen.

Actieve stoffen zijn onderverdeeld in anorganische actieve stoffen, zoals zinkchloride, ammoniumchloride, enz;

Organische actieve stoffen, zoals organische zuren en organische halogeniden.

Over het algemeen heeft de anorganische actieve agent goede lashulp, maar het heeft een lange werkingsduur en een hoge corrosiviteit, dus het is niet geschikt om te worden gebruikt in elektronische assemblage;

De organische actieve stof heeft de voordelen van zachte werking, korte tijd, lage corrosiviteit en goede elektrische isolatie. Het is geschikt voor elektronische assemblage.

Het gehalte van de werkzame stof is ongeveer 2% - 10%. In het geval van de gechloreerde verbinding moet het chloorgehalte onder 0,2% worden gehouden.

Door filmvormend materiaal toe te voegen, kan na het lassen een compacte organische film worden gevormd die de soldeerverbinding en het substraat beschermt en corrosiewerend en uitstekend elektrisch isolerend is. Veel gebruikte filmvormende materialen zijn onder andere colofonium, fenolhars, acrylhars, vinylchloridehars en polyurethaan.

Over het algemeen is de toevoeghoeveelheid 10% - 20%. Een te grote toevoeging beïnvloedt de expansiesnelheid en vermindert de lashulp.

Bij de assemblage van gewone huishoudelijke apparaten of elektrische apparaten waaraan weinig eisen worden gesteld, worden filmvormende stoffen gebruikt en worden de elektrische onderdelen na assemblage niet gereinigd om de kosten te drukken.

In de elektronische precisieassemblage moeten ze echter nog steeds worden gereinigd na het lassen.

Additieven zijn stoffen met speciale fysische en chemische eigenschappen die worden toegevoegd om zich aan te passen aan het proces en de omgeving. Veel voorkomende additieven zijn:

(1) Regelgever:

Materialen die worden toegevoegd om de zuurgraad van de flux aan te passen, zoals triethanolamine, kunnen de zuurgraad van de flux aanpassen;

Zoutzuur toevoegen aan anorganische flux kan de vorming van zinkoxide remmen.

(2) Matteringsmiddel:

Het kan de soldeerverbinding dof maken en vermoeidheid van de ogen en achteruitgang van het zicht tijdens bediening en inspectie tegengaan.

Over het algemeen worden anorganische halogeniden, anorganische zouten, organische zuren en hun metaalzouten toegevoegd, zoals zinkchloride, tinchloride, talk, koperstearaat, calcium, enz.

(3) Corrosieremmer:

De toevoeging van corrosie-inhibitor kan de gedrukte raad en het apparaat-vrije lood beschermen, heeft vochtbestendig, schimmelbestendig en corrosieweerstand, en handhaaft uitstekend lasbaarheid.

De meeste materialen die gebruikt worden als corrosieremmers zijn organische verbindingen met nitriden als hoofdbestanddeel.

(4) Verhelderaar:

Het kan de soldeerverbinding laten gloeien. Glycerol en triëthanolamine kunnen worden toegevoegd. Over het algemeen wordt ongeveer 1% toegevoegd.

(5) Vlamvertragend:

Toegevoegde materialen voor veilig gebruik en betere vlambestendigheid.

De meeste praktische vloeimiddelen zijn vloeibaar. Daarom moeten de vaste componenten van de flux worden opgelost in een bepaald oplosmiddel om er een homogene oplossing van te maken.

Isopropanol en ethanol worden meestal gebruikt als oplosmiddelen. Verschillende vaste componenten die als flux worden gebruikt, hebben een goede oplosbaarheid.

(1) Het heeft een goede oplosbaarheid voor verschillende vaste componenten in flux.

(2) De vervluchtigingsgraad is matig bij kamertemperatuur en vervliegt snel bij lastemperatuur.

(3) Weinig geur en toxiciteit.

(1) Afhankelijk van de toestand kan het worden onderverdeeld in vloeibaar, pasta en vast.

(2) Het kan worden onderverdeeld in drie categorieën: borstelen, spuiten en impregneren.

(3) Volgens de activiteit van flux, kan het worden onderverdeeld in niet geactiveerd en laag geactiveerd.