Waarom is warmtebehandeling essentieel bij mechanische verwerking? Dit cruciale proces, dat methoden omvat zoals gloeien, normaliseren, afschrikken en ontlaten, verandert de eigenschappen van metaal om de duurzaamheid, hardheid en spanningsbestendigheid te verbeteren. Stel je voor dat je een automotor maakt zonder ervoor te zorgen dat de onderdelen bestand zijn tegen hoge temperaturen en slijtage - defecten zijn onvermijdelijk. In dit artikel lees je hoe warmtebehandeling de bewerkingsprestaties optimaliseert, materiaaldefecten vermindert en onderdelen voorbereidt op hun veeleisende taken, zodat ze voldoen aan strenge industriële normen. Bereid u voor op het ontdekken van de wetenschap achter het vlekkeloos laten werken van metaal in technische toepassingen.

Dit is een goede vraag die zowel nieuwkomers als ervaren vakmensen vaak in verwarring brengt. Vandaag geef ik een gedetailleerde uitleg over de vereisten voor warmtebehandeling bij machinale bewerking.

Deze vereisten zijn in feite een cruciaal aspect van het ontwerpproces en elke werktuigbouwkundig constructeur moet ze goed begrijpen. Zonder dit bewustzijn kan iemand niet worden beschouwd als een gekwalificeerde ontwerper, althans niet als een complete ontwerper.

Inzicht in de ontwerpvereisten voor warmtebehandeling van een onderdeel is gebaseerd op de perceptie van veranderingen in materiaalgebruik en verwerking, en is een fundamenteel onderdeel van een systematische kennisstructuur.

Om te beginnen moeten we eerst de verschillende methoden begrijpen die betrokken zijn bij warmtebehandeling voor het bewerken van onderdelen. Voor onze analyse richten we ons op de meest voorkomende en belangrijkste methoden in het bewerkingsproces.

In het bewerkingsproces gebruiken we vier belangrijke warmtebehandelingsmethoden: gloeien, normaliseren, afschrikken en ontlaten.

Laten we ze allemaal afzonderlijk analyseren.

01 Uitgloeien

Definitie van gloeibehandeling:

Bij een warmtebehandeling van metaal wordt een metalen onderdeel gedurende een bepaalde tijd verhit tot een specifieke hoge temperatuur en vervolgens op natuurlijke wijze afgekoeld.

De belangrijkste functie:

02 Normaliserende behandeling

De definitie van een normaliserende behandeling:

Verwarm de metalen onderdelen gedurende een bepaalde tijd tot een specifieke hoge temperatuur en koel ze vervolgens met methoden zoals sproeien met water, nevelsproeien, blazen, enz.

Dit proces verschilt van een gloeibehandeling omdat het een snellere afkoelsnelheid heeft, wat resulteert in een fijnere materiaalstructuur en betere mechanische eigenschappen.

De belangrijkste functie:

03 Dovende behandeling

Definitie van afschrikbehandeling:

Het metalen onderdeel moet gedurende een bepaalde tijd worden verhit tot een temperatuur boven de kritische temperatuur, Ac3 of Ac1, om volledige of gedeeltelijke austenitisatie te bereiken.

Vervolgens werd de martensiet De transformatie kan worden gestart door het metalen onderdeel snel af te koelen tot een temperatuur onder de Ms, met een koelsnelheid die hoger is dan de kritische koelsnelheid.

De belangrijkste functie:

04 Tempering behandeling

Definitie van temperen:

Dit verwijst naar een warmtebehandelingsmethode waarbij uitgeblust of genormaliseerd staal gedurende een bepaalde tijd wordt ondergedompeld in een temperatuur die lager is dan de kritieke temperatuur en dan wordt afgekoeld met een specifieke snelheid om de taaiheid van het materiaal te verhogen.

De belangrijkste functie:

Let op! De volgende belangrijke kennis gaat over gloeien, normaliseren en ontlaten:

Gloeien en normaliseren zijn uitwisselbaar en kunnen in plaats van elkaar worden gebruikt, vooral als de hardheid van het verkregen onderdeel na behandeling niet hoog is, zonder de verwerkingsprestaties te beïnvloeden. Het is echter raadzaam om voorrang te geven aan normaliseren omdat het een kortere verwerkingscyclus en lagere kosten heeft.

Temperen wordt meestal gebruikt in combinatie met afschrikken of normaliseren. Het doel is om de restspanningen op te ruimen die in de onderdelen achterblijven na het afschrikken en normaliseren. Deze processen verhogen de hardheid van de onderdelen, wat kan leiden tot hoge restspanningen. In de afschrikproceskunnen de onderdelen bros worden, waardoor ontlaten nodig is om het probleem te corrigeren en beter te voldoen aan de gebruikseisen.

Als mechanisch ontwerper moeten we bij het ontwerpen van onderdelen die een warmtebehandeling nodig hebben aan de volgende eisen voldoen:

Onze warmtebehandelingsvereisten voor de meeste onderdelen zijn gebaseerd op de drie belangrijkste aspecten die hierboven zijn genoemd. Om aan uw eisen te voldoen, hoeft u daarom alleen de volgende vier warmtebehandelingsmethoden te gebruiken.

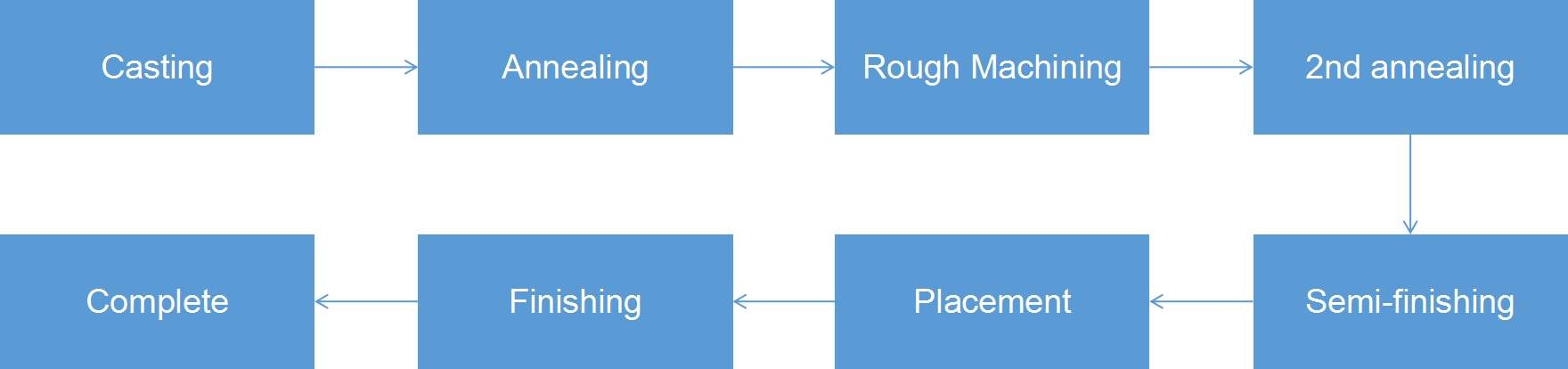

Laten we een voorbeeld bekijken van een bed dat ontworpen is voor een verticaal bewerkingscentrum. We kozen HT300 grijs gietijzer als materiaal. De processtroom voor het fabricageproces ziet er ongeveer als volgt uit:

A. Na het verkrijgen van de gietblank is het eerste wat we moeten doen gloeien.

Het doel van gloeien is om de interne restspanning in gietstukken te elimineren en de snijprestaties van de onderdelen te verbeteren. Sommige fabrikanten kiezen er echter voor om hun producten niet te gloeien om kosten te besparen. In plaats daarvan kunnen ze de koeltijd van het gietstuk verlengen om de restspanning gedeeltelijk te verwijderen. inwendige spanning. Deze aanpak mag dan opportunistisch zijn, hij volgt niet de formele methode. Volgens de juiste procedure moet de blenk van het gegoten onderdeel gegloeid worden.

B. De volgende is de ruwe machineing proces van de deel.

Het voorbewerkingsproces voor onderdelen vereist geen strikte naleving van maatspecificaties en daarom gebruikt de fabriek grote frezen.

Tijdens het snijden zorgt de impact van de frees op de onderdelen voor een bepaalde mate van trillingsverwerking, wat ook een proces is om spanningen los te maken. Het kan echter ook een proces van herspannen zijn, waardoor een tweede gloeibehandeling op het onderdeel wordt uitgevoerd.

C. Secondary gloeien behandeling.

Het doel van deze behandeling blijft hetzelfde als de vorige, namelijk de materiaalstructuur stabiliseren, de snijprestaties verbeteren en interne spanningen in het onderdeel elimineren.

Het is cruciaal om ervoor te zorgen dat de maat- en vormtoleranties van de onderdelen constant blijven na bewerking, in plaats van na verloop van tijd te veranderen. In werkelijkheid veranderen de maatnauwkeurigheid en vormtolerantie van de bewerkte onderdelen echter vaak, wat leidt tot slechte prestaties van precisiebewerkingsmachines in ontwikkelingslanden. Deze instabiliteit is een belangrijke oorzaak van dit probleem.

In de jaren 1970 en 1980 was de materiaalstabiliteit van de basismachineonderdelen relatief beter omdat ze regelmatig een secundaire gloeibehandeling ondergingen, gekoppeld aan een natuurlijke verouderingsbehandeling. Tijdens de natuurlijke verouderingsbehandeling werden de gietstukken meer dan zes maanden in een open ruimte gelaten. In die tijd kon de materiaalstabiliteit vanwege de beperkte productiecapaciteit maximaal worden gegarandeerd, terwijl deze aanpak nu achterhaald lijkt.

Het produceren van producten van hoge kwaliteit gaat vaak gepaard met hogere kosten.

D. Sonderdelen voor emi-afwerking.

Aangezien er in de halfafwerkingsfase van een onderdeel minimaal gesneden wordt, wordt er tijdens het proces meestal geen overmatige bewerkingsspanning gegenereerd. Als het onderdeel echter een hoge maatnauwkeurigheid en strikte geometrische tolerantie vereist, raden we sterk aan om het te laten rusten voordat het wordt afgewerkt.

Tijdens deze rustperiode kan het onderdeel een deel van zijn spanning op natuurlijke wijze afvoeren, zodat het uiteindelijke eindproduct stabiel is. Helaas zien veel mensen deze kritieke stap over het hoofd en wordt het bewerkingsproces vaak gestroomlijnd voor efficiëntie ten koste van de kwaliteit.

E. Afwerkingsproces van onderdelen.

Na een bepaalde tijd is het materiaal van de component relatief stabiel geworden.

Tijdens de afwerkingsfase is het cruciaal om de vaardigheden van de operator te beoordelen.

In veel gevallen is de nauwkeurigheid van de afwerking niet alleen afhankelijk van de nauwkeurigheid van de bewerkingsmachine, maar kan deze ook worden beïnvloed door de klemming methode.

Vooral bij onderdelen die niet sterk en stijf zijn, moet meer aandacht worden besteed aan het opspannen.

Gebruik niet te veel kracht om het werkstuk samen te drukken.

Als het werkstuk tijdens de bewerking vervormt, keert het terug naar zijn oorspronkelijke staat zodra de klem wordt losgelaten, waardoor de bewerkingsnauwkeurigheid verandert.

Daarom is tijdens het afwerkingsproces de klemkracht bijzonder belangrijk en dit is ook het geheim van veel experts.

Het bovenstaande is een deel van de toepassing van warmtebehandelingsprocessen bij het bewerken van een onderdeel. Er zijn veel vergelijkbare processen, zoals afschrikken en carbonitreren. Het verzamelen van dergelijke ervaringen is cruciaal voor een gekwalificeerd mechanisch ontwerper.

Ondanks de toenemende prestaties van numerieke besturingsapparatuur en hogere automatisering, blijft traditionele mechanische kennis essentieel. Deze kennis dient als basis om goed gebruik te kunnen maken van geavanceerde technologieën. De weg naar technologische vooruitgang is geleidelijk en vereist stapsgewijze implementatie.