Heb je je ooit afgevraagd waarom boren er in verschillende kleuren zijn? Deze blog ontrafelt het mysterie achter die tinten en legt uit hoe elke kleur een specifieke coating en prestatie-eigenschap betekent. Leer hoe u de juiste boor voor uw project kiest en zorg voor precisie bij uw boortaken.

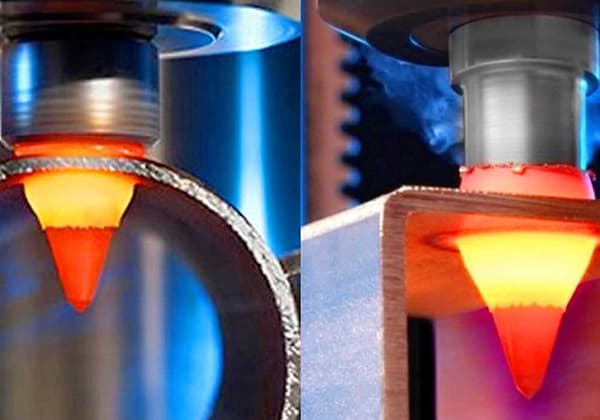

De kleuren van de boren geven inderdaad het coatingtype aan, wat een directe invloed heeft op hun prestaties, duurzaamheid en toepassingsgeschiktheid. Laten we eens dieper ingaan op de kenmerken en optimale toepassingen van verschillende boorcoatings:

Bits met zwarte oxide (zwart):

Bits met titaniumnitride (TiN) coating (goud):

Bits van kobaltstaal (brons):

Bits met titaanaluminiumnitride (TiAlN) coating (violetgrijs):

Bits met zirkoniumnitride (ZrN) coating (lichtgoud):

Bij mechanische bewerkingen nemen het maken van gaten inderdaad een aanzienlijk deel van de totale bewerkingstijd in beslag, waarbij boren een cruciaal onderdeel is. De keuze van de coating van de boor kan een grote invloed hebben op de productiviteit, de levensduur van het gereedschap en de algehele bewerkingsefficiëntie.

Houd bij het kiezen van een boor rekening met de volgende factoren:

Hoewel kleur een indicatie kan zijn van het coatingtype en de potentiële prestaties, is het essentieel om de specifieke toepassingseisen in overweging te nemen en niet alleen op kleur te vertrouwen voor de selectie. Elk coatingtype biedt unieke voordelen en de "beste" keuze hangt af van de specifieke boortoepassing en het te bewerken materiaal.

De kleur van een boor staat niet direct in verband met de kwaliteit, maar is vooral het resultaat van verschillende productieprocessen en oppervlaktebehandelingen. Hoewel bepaalde kleuren geassocieerd kunnen worden met specifieke types of kwaliteiten van boren, is kleur alleen geen betrouwbare indicator voor prestaties of duurzaamheid.

Verschillende gekleurde boren zijn meestal het product van verschillende oppervlaktebehandelingen of coatings, die elk een specifiek doel dienen:

Hoewel deze coatings de prestaties van de boor kunnen verbeteren, zijn de onderliggende materiaalkwaliteit, productieprecisie en warmtebehandelingsprocessen veel belangrijker bij het bepalen van de algehele kwaliteit en effectiviteit van een boor.

Het is vermeldenswaard dat sommige fabrikanten van mindere kwaliteit cosmetische coatings aanbrengen om het uiterlijk van premium boren na te bootsen. Daarom is het bij het beoordelen van de kwaliteit van boren essentieel om rekening te houden met factoren zoals:

Concluderend, hoewel kleur enig inzicht kan geven in de coating of behandeling van een boor, mag het niet de primaire factor zijn bij het beoordelen van de kwaliteit. Goed onderzoek, begrip van de specificaties en rekening houden met het beoogde gebruik zijn betrouwbaardere methodes om boren van hoge kwaliteit te selecteren.

De kleur van boren geeft vaak het fabricageproces, de samenstelling van het materiaal en de prestatiekenmerken aan:

Wit: Hoogwaardige HSS (High-Speed Steel) bits zijn meestal wit door het precisieslijpen. Dit proces zorgt voor een strenge kwaliteitscontrole, voorkomt verbranding van het oppervlak en behoudt de integriteit van het gereedschap. Witte bits kunnen volledig geslepen zijn of gerold met een afgewerkt buitenoppervlak. Hun schone uiterlijk duidt op superieure fabricage en geschiktheid voor het boren van iets hardere materialen.

Zwart: Zwarte boren worden vaak genitreerd door middel van een chemisch warmtebehandelingsproces. In het ideale geval wordt het afgewerkte gereedschap blootgesteld aan een mengsel van ammoniak en waterdamp bij 540-560°C, wat de duurzaamheid verbetert. Veel zwarte boren op de markt zijn echter alleen zwart gekleurd om imperfecties aan het oppervlak te verbergen, zonder werkelijke prestatieverbeteringen.

Geelbruin (amber): Deze bits, die vaak op de markt worden gebracht als kobalthoudende boren, waren oorspronkelijk wit en werden geproduceerd door slijpen. De amberkleur is het resultaat van een verstuivingsproces tijdens de productie. Deze boren worden over het algemeen beschouwd als de beste op het gebied van prestaties en duurzaamheid.

Goud: M35 (5% Cobalt) boren zijn vaak goudkleurig door de titanium coating. Deze coating kan decoratief of industrieel zijn. Terwijl decoratieve coatings puur esthetisch zijn, verbeteren industriële titanium coatings de prestaties van de boor aanzienlijk. Boren met een industriële titaniumcoating kunnen een hardheid van HRC78 bereiken, waarmee ze die van kobalthoudende boren (HRC54) overtreffen.

Het is belangrijk op te merken dat kleur alleen geen garantie is voor kwaliteit of prestaties. Het fabricageproces, de samenstelling van het materiaal en het naleven van kwaliteitsnormen zijn cruciale factoren bij het bepalen van de effectiviteit en duurzaamheid van een boor.

Hoewel kleur geen definitieve indicator is voor de kwaliteit van een boor, moet bij de keuze van een boor rekening worden gehouden met een aantal belangrijke factoren:

Materiaal en coating:

Schachtmarkeringen:

Hoogwaardige kwaliteit:

Nauwkeurige productie:

Beoogde toepassing:

Fluitontwerp:

Afwerking oppervlak:

Merkreputatie:

Prijspunt:

Door deze factoren zorgvuldig te evalueren, kunt u boren selecteren die optimale prestaties, een lange levensduur en precisie bieden voor uw specifieke boortoepassingen.

De boornauwkeurigheid wordt beïnvloed door meerdere factoren, waaronder gatgrootte, positienauwkeurigheid, coaxialiteit, rondheid, oppervlakteruwheid en orifice burrs. De belangrijkste factoren die de gatnauwkeurigheid tijdens het boren beïnvloeden zijn onder andere:

① Boornauwkeurigheid en snijcondities: precisie gereedschapshouder, snijsnelheid, voedingssnelheid, keuze snijvloeistof, enz.

Boorgeometrie: lengte, snijkantvorm, kernontwerp, groefconfiguratie, enz.

③ Kenmerken van het werkstuk: materiaaleigenschappen, vorm van de zijwand van de boring, verhouding diepte/diameter van de boring, dikte van het werkstuk, opspanmethode, enz.

Ruimen, of gatvergroting, wordt voornamelijk veroorzaakt door oscillatie van de boor tijdens het snijden. De conditie van de gereedschaphouder heeft een grote invloed op zowel de boordiameter als de positienauwkeurigheid. Regelmatige inspectie en tijdige vervanging van versleten gereedschaphouders zijn cruciaal voor het behoud van de precisie.

Het boren van kleine gaten brengt unieke uitdagingen met zich mee bij het meten en controleren van oscillatie. Om deze problemen te beperken, wordt aanbevolen om een boor met een stijve schacht en een kleine diameter te gebruiken met een uitstekende coaxialiteit tussen de schacht en de snijkanten. Bij het gebruik van opnieuw geslepen boren is een verminderde gatnauwkeurigheid vaak het gevolg van asymmetrisch naslijpen van de boorpunt. Het minimaliseren van het hoogteverschil tussen de snijkanten kan de vergroting van het gat effectief verminderen.

Trillingen van de boor kunnen leiden tot veelhoekige boorgatvormen, meestal resulterend in driehoekige of vijfhoekige profielen met geribbelde wandoppervlakken. De driehoekige vorm ontstaat doordat twee rotatiecentra in de boor trillen met frequenties die elkaar afwisselen om de 60°. Dit fenomeen wordt voornamelijk veroorzaakt door onevenwichtige snijkrachten:

Naarmate de boordiepte toeneemt, neemt de wrijving tussen de boorrand en de boorwand toe, waardoor de trillingen afnemen, de ribbels verminderen en de rondheid verbetert. De opening ziet er in de lengterichting vaak trechtervormig uit.

Om deze problemen te voorkomen:

Slechte positioneringsnauwkeurigheid treedt op bij het boren op afgeschuinde, gebogen of getrapte oppervlakken door ongelijke radiale ondersteuning van de boor, wat ook de levensduur van het gereedschap kan verkorten. Om de positioneringsnauwkeurigheid te verbeteren:

(1) Begin met een voorboorgat op het middelpunt

(2) Frees een vlakke plek met een frees om een stabiel startoppervlak te creëren.

(3) Gebruik een boor met superieur penetratievermogen en hoge stijfheid.

(4) Verminder de voedingssnelheid tijdens de eerste inschakeling.

Bij het in- en uitlopen van gaten ontstaan vaak bramen, vooral bij het bewerken van taaie materialen of dunne platen. Dit gebeurt door plastische vervorming van het werkstukmateriaal wanneer de boorpunt op het punt staat door te breken. Het materiaal in de buurt van de buitenste snijranden ervaart:

Om braamvorming te minimaliseren:

Door deze factoren aan te pakken en de juiste strategieën te implementeren, kunnen fabrikanten de boornauwkeurigheid en de algehele kwaliteit van de gaten in verschillende toepassingen en materialen aanzienlijk verbeteren.