1 . Voorwoord Het lichaam van de treinwagon van roestvrij staal heeft niet alleen de kenmerken van hoge sterkte, goede duurzaamheid, hoge milieubescherming en hoge regeneratie, maar heeft ook de voordelen van goede lichaamsstevigheid, uitstekende verschijning, lange levensduur en hoge lasefficiency. Daarom wordt het geleidelijk gezocht door mensen in de industrie. Laser [...]

De carrosserie van de treinwagon van roestvrij staal heeft niet alleen de kenmerken van hoge sterkte, goede duurzaamheid, hoge milieubescherming en hoge regeneratie, maar heeft ook de voordelen van goede stevigheid van het lichaam, prachtige uitstraling, lange levensduur en hoge lasefficiëntie.

Daarom is er steeds meer vraag naar door mensen in de industrie.

Laserlassen is een methode waarbij hoogenergetische laserstralen op het oppervlak van het te verbinden onderdeel worden gericht om de te verbinden materialen te smelten en zo een las te vormen.

Er zijn veel lange rechte lassen bij de productie van roestvrijstalen carrosserieën van treinwagons.

Voertuig productiebedrijven in Japan, Duitsland en China hebben de mogelijkheid om laserlassen van roestvrij staal carrosserie.

Echter, de nadelen van speciale laserlasapparatuur, zoals hoge kosten, lange cyclus, slechte toegankelijkheid en slechte flexibiliteit, belemmeren de verdere ontwikkeling van laserlastechnologie in de roestvrijstalen carrosserie.

In de afgelopen jaren, met de opkomst van handheld laserlasapparatuuris het mogelijk om laserlastechnologie verder toe te passen bij de productie van de roestvrijstalen carrosserie.

Van elektrische energie-input naar echte laservorming moet het door drie stadia gaan: pompbron, versterkingsmedium en resonator.

De energie wordt van de pompbron (lamp, diode, radiofrequentietoestel, enz.) naar het lasermedium gepompt om het lasermedium te stimuleren om het volgende te verzenden laserstraling.

De uitgestraalde laser wordt versterkt in de resonator en uiteindelijk wordt de krachtige laser uitgevoerd via het optische pad.

Volgens de verschillende versterkingsmedia kunnen lasers worden onderverdeeld in gaslasers, vaste lasers en vloeibare lasers (niet gebruikt in de industrie).

Onder hen is het medium van de veelgebruikte vastestoflaser bestaat uit synthetisch enkel kristal yttrium aluminium granaat (YAG) of glas gedoteerd met optisch geactiveerde ionen zoals neodymium (Nd) of ytterbium (Yb).

De functie van het versterkingsmedium van de vastestoflaser is het bevorderen van de maximale absorptie van laser luminescentie en zorgen ervoor dat de warmte zo effectief mogelijk wordt verbruikt.

Door de verschillende structuren van de versterkingsmedia worden vastestoflasers onderverdeeld in schijflasers, fiberlasers, halfgeleiderlasers enzovoort.

Het versterkingsmedium van de traditionele vastestoflaser is een staaf, het versterkingsmedium van de schijflaser is een dunne en brede schijf en het versterkingsmateriaal van de fiberlaser is een slanke vezel.

De opkomst van optische vezeltransmissieapparatuur lost het probleem op dat het optische pad verandert afhankelijk van de richting van de gebruiksvraag.

De eerste generatie handheld laserlassen apparatuur verschijnt.

Hoewel de eerste generatie van handheld laserlassen apparatuur kan lassen realiseren binnen een bepaald bereik, het heeft een lage foto-elektrische conversie-efficiëntie, grote apparatuur volume (4 ~ 6 keer het volume van gewone argon apparatuur voor booglassen), kleine laspenetratie en klein lasbaar bereik.

De uitrustingskosten zijn hoog (meer dan 3 keer die van argon booglassen).

Vergeleken met argonbooglassen wordt het voornamelijk gebruikt in reclameborden en decoratieve onderdelen met esthetische eisen.

Er is geen alternatief voor argonbooglassen voor structurele verbindingen.

In de afgelopen jaren heeft fiberlaser grote vooruitgang geboekt.

De voordelen zijn voornamelijk een hoge foto-elektrische omzettingssnelheid, snelle warmteafvoer, goede flexibiliteit, sterk anti-interferentie vermogen, lage kosten, lange levensduur, geen aanpassing, geen onderhoud, hoge stabiliteit en klein volume.

Handlaserlasapparaten die gebruikmaken van fiberlasers zijn ook geleidelijk ontwikkeld.

Laserlassen vereist een hoge assemblagenauwkeurigheid van het werkstuk en lasfouten gemakkelijk voorkomen.

Om dit probleem op te lossen, ontwikkelde de ontwerper een handheld laserlasapparaat met lichtpuntzwaai onder verwijzing naar de speciale laserlasapparatuur.

De laser zwenkt in de vorm van een "8" of "O", wat de montagenauwkeurigheid van het werkstuk kan verminderen en de laspenetratie.

Na een reeks optimalisaties en verbeteringen heeft de huidige gemeenschappelijke handheld laserlasapparatuur een vermogen van 0,5 ~ 1,5KW.

De afmetingen en het gewicht van de apparatuur zijn gelijk aan die van een argon booglasmachine en kan metalen platen van 3 mm en lager lassen.

Om het probleem van onvoldoende lassterkte van laser lasstructuurIn de afgelopen jaren hebben fabrikanten van apparatuur automatische draadaanvoerapparaten geïntegreerd op basis van laserlassen en handheld laserdraadvullende lasapparatuur met automatische draadaanvoer ontwikkeld, die in principe voldoet aan het lassen van dunne metalen platen onder 4 mm.

Het kan in principe argonbooglassen vervangen en overtreffen en hoge snelheid, lage warmte-inbreng, kleine vervorming, lage kosten en milieubeschermend lassen realiseren.

Op jaarbasis zijn de productiekosten lager dan die van argonbooglassen.

1) Handheld laserlassen heeft de kenmerken van hoge efficiëntie, lage warmte-inbreng, lage kosten en bescherming van het milieu.

Tegelijkertijd, omdat de voorkant van het laspistool meestal ontworpen is met een lang geleidingsmondstuk, kan de punt van het geleidingsmondstuk aan het werkstuk blijven kleven en langs de vorm van het werkstuk bewegen tijdens het lasproces. De operator hoeft geen moeite te doen zoals booglassen met de hand om de zwaartekracht van het laspistool te overwinnen en kan met één hand worden bediend.

De vereisten voor het vaardigheidsniveau van lassers zijn laag.

Over het algemeen duurt het slechts 5 ~ 7 dagen voor een lasser om het te leren en vaardig te gebruiken, terwijl het in hetzelfde geval 30 dagen of zelfs langer duurt voor een vaardige handbooglasser.

2) Voor complexere werkstukken is de efficiëntie kwalitatief beter dan bij traditioneel booglassen met de hand.

In termen van flexibiliteit kan het laspistool worden aangepast aan het lassen in verschillende smalle ruimtes, dat wil zeggen, de positie waar handmatig booglassen kan worden gelast, en het hand-held laserlassen kan ook worden voltooid.

3) De laserlasnaad is glad en mooi en het lasmetaalvolume is klein, wat geschikt is voor onderdelen met hoge uiterlijke eisen.

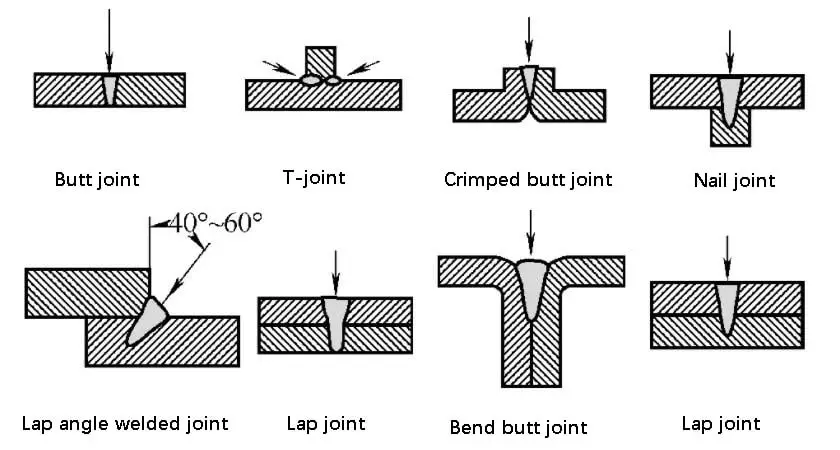

De gebruikelijke vorm van laser lasverbinding wordt getoond in Fig. 1.

Over het algemeen kunnen conventionele verbindingen van 3 mm en minder worden gemaakt met laserlassen met de hand.

Fig. 1 Gemeenschappelijk soorten lasers gelaste verbindingen

1) Omdat de laser gevaarlijk kan zijn voor de ogen en de huid, of hij nu direct of gereflecteerd wordt, wanneer aluminium lassenaluminiumlegering, koper, goud, zilver en andere materialen met een hoge reflectie, wordt het grootste deel van de laser gereflecteerd door de materialen.

De laser behoort tot het onzichtbare licht. Let tijdens het gebruik op de reflectiehoek. Bij handmatig laserlassen moet kruislings werken worden vermeden.

Tegelijkertijd, om persoonlijk letsel veroorzaakt door laserreflectieEr moeten voorzieningen voor isolatiebescherming worden aangebracht en operators moeten een antilaserbril dragen.

2) Voor gewone laserlaslassen moet de speling van het werkstuk na montage ≤ 0,1 mm zijn.

Om de eisen van assemblagenauwkeurigheid te verlagen en de fabricagekosten van accessoires te verlagen, kunnen handbediende lasersystemen voor draadvullend laserlassen en zwenklaserlassen worden gebruikt.

Verschillende vrijgavetests kunnen worden uitgevoerd op basis van de capaciteit van de apparatuur en de productvoorwaarden om uiteindelijk aan de gebruikseisen te voldoen.

3) De handheld laserlasapparatuur stuurt de laser door de optische vezel.

Wanneer de buigradius van de transmissielijn van de apparatuur te klein is, zal de optische vezel beschadigd raken.

Daarom moet een te grote buighoek worden vermeden tijdens het lasproces.

Over het algemeen is de lengte van een continu lassen naad moet worden gecontroleerd binnen het bereik van de personeelsactiviteiten.

Voor lange rechte lassen met een lengte van meer dan 2 m kan worden aangenomen dat deze in secties worden uitgevoerd en kan een ophanginrichting voor de kabel van het laspistool worden ingesteld.

4) Handheld laserlassen is nog steeds input in handmatig lassen, en vermoeidheid zal optreden tijdens langdurig gebruik.

Voor lange rechte lassen met een goede lasbereikbaarheid moeten speciale machines of automatische apparatuur worden overwogen voor het lassen.

Het roestvrijstalen autocarrosserie heeft de kenmerken van sterke corrosiebestendigheid, goede plastic taaiheid en coatingvrij, wat de voorkeur geniet van klanten.

Laserlassen van de roestvrijstalen carrosserie heeft onvergelijkbare voordelen ten opzichte van traditioneel lassen.

Het heeft een hoge lassterktekan defecten effectief verminderen en ziet er prachtig uit, dus het wordt zeer gerespecteerd.

De roestvrijstalen carrosserie van spoorvoertuigen bestaat meestal uit dunne platen.

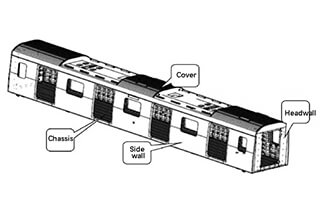

Voor de lichtgewicht roestvrijstalen carrosserie (zie afbeelding 2), behalve dat de plaatdikte van het dragende deel van de onderstelstructuur meer dan 4 mm bedraagt, zijn andere onderdelen gemaakt van dunwandige materialen met een plaatdikte van 0,8 ~ 3 mm.

Daarvan is de dunste golfplaat bij de bovenste afdekking slechts 0,8 mm, terwijl de stalen materiaal van de zijwandplaat en eindwandplaat vereist door het buitenoppervlak is meestal 2 mm, wat binnen het plaatdiktebereik valt dat van toepassing is op handheld laserlassen.

Fig. 2 Een lichtgewicht roestvrijstalen autocarrosserie

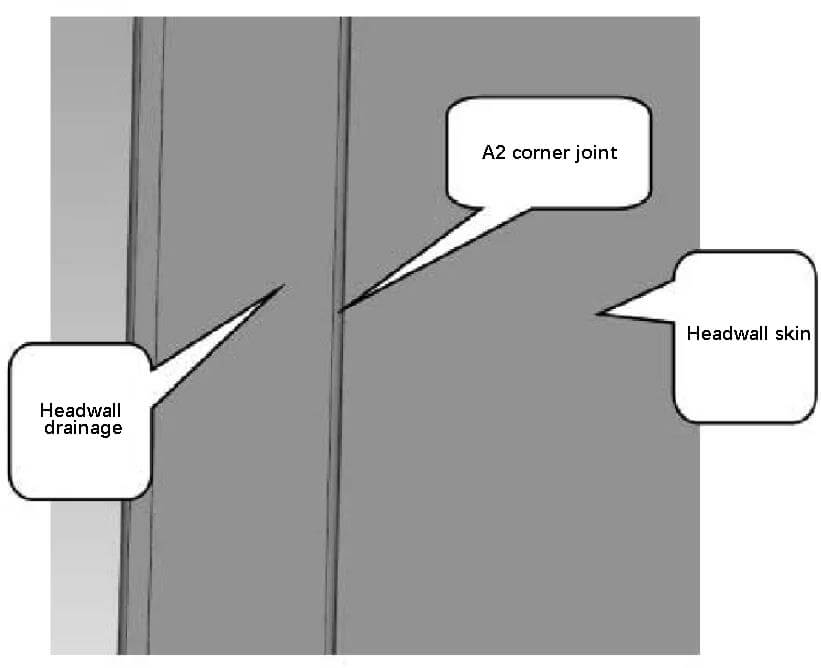

De overlaplassen rond het deurframe en de zijwandhuid (zie Fig. 3) bevinden zich bij de ingang van het passagierscompartiment van de carrosserie. hoeklassen tussen de eindwanddrainage en de eindwandhuid (zie Fig. 4), en de overlaplassen tussen de eindrand en de zijwandhuid (zie Fig. 5).

Ze zijn zichtbaar voor de passagiers op het perron. Ze stellen hoge eisen aan de esthetiek van de lasnaden.

Handmatig booglassen wordt gebruikt om lelijke lassen te maken, zoals lassen over de hele lengte.

Groot laswarmte input zal leiden tot vervorming van het buitenoppervlak, maar om ervoor te zorgen dat het voertuig niet zal worden aangetast voor een lange tijd en voldoen aan de structurele behoeften, de conventionele regeling is argon booglassen + lijmen behandeling, terwijl de argon booglassen las is vis schaal, de laspositie is ongelijk, de lasverbinding is concaaf of convex, lelijke, en het lijmen behandeling operatie van eindlas gat is omslachtig.

De dikte van de lijmverbinding is klein, veroudert en valt gemakkelijk weg en de onderhoudskosten zijn hoog.

Fig. 3 Overlapping van het deurkozijn en de zijwand

Fig. 4 Hoekverbinding tussen eindwanddrainage en huid

Fig. 5 Overlapping van kopse kant en huid

Voor de lassen op de bovenstaande posities kan de spleet bij de lasnaad over het algemeen binnen 0,1 mm worden gehouden.

Handheld laserlassen kan argonbooglassen + lijmen volledig vervangen, de productiekosten sterk verlagen en de efficiëntie verbeteren.

De lassen zijn recht en uniform na het lassen zonder slijpen, wat de klanttevredenheid kan verbeteren.

De overlaplas tussen het diafragma en de gebogen balk boven de bovenkap en de hoeklas tussen het membraan en de bodemplaat (zie Figuur 6) zijn ongeveer 3m lang.

Bij handmatig booglassen is de warmte-inbreng groot.

Zelfs als er sectioneel overslaand wordt gelast, is de vervorming na het lassen nog steeds groot.

De vervorming bij de bodemplaat is meer dan 5 mm en de vervorming bij het diafragma is meer dan 10 mm, waardoor er veel mankracht en materiaal nodig is voor afstelling en reparatie. Er wordt laserlassen met de hand gebruikt.

De laswarmte-input is sterk verminderd en de lassnelheid kan meer dan drie keer worden verhoogd, wat de daaropvolgende vormaanpassing en correctie sterk kan verminderen.

Tegelijkertijd is de lasvorming mooi en zijn er weinig lasdefecten, wat het slijpen van de lasnaad kan verminderen om de kosten te verlagen en de efficiëntie te verbeteren.

Fig. 6 Aansluiting membraan boven bovendeksel

Momenteel zijn geavanceerde laser lastechniek wordt geleidelijk aangenomen voor de roestvrijstalen carrosserie van treinwagons en de bijbehorende technische normen worden geleidelijk verbeterd.

De gezamenlijke vermoeiingssterkte en mechanische sterkte van laserlassen zijn beter dan die van traditioneel booglassen. Bij de productie van lichtgewicht roestvrijstalen autocarrosserieën heeft handheld laserlassen een grotere flexibiliteit en een breder toepassingsgebied.

Met de voortdurende vooruitgang van deze technologie en de voortdurende verlaging van de apparatuurkosten kan het gebruik van handheld laserlassen de kosten verlagen, de efficiëntie verbeteren en de klanttevredenheid verhogen.

Er kan worden voorspeld dat handmatig booglassen in de toekomst geleidelijk zal worden vervangen in roestvrijstalen carrosserieën.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.