Als je een bamboestok doormidden snijdt, buigen beide helften door: de grotere helft minder en de kleinere helft meer. Dit fenomeen doet zich voor omdat het materiaal van nature spanning heeft en door het te splijten wordt het oorspronkelijke evenwicht van deze spanning verstoord, wat leidt tot vervorming om het evenwicht te herstellen. Op dezelfde manier wordt bij draadvonken (Electrical Discharge [...]

Als je een bamboestok doormidden snijdt, buigen beide helften door: de grotere helft minder en de kleinere helft meer. Dit fenomeen treedt op omdat het materiaal van nature spanning heeft en het splitsen verstoort het oorspronkelijke evenwicht van deze spanning, wat leidt tot vervorming om het evenwicht te herstellen.

Op dezelfde manier volgt de vervorming van het werkstuk bij draadvonken (Electrical Discharge Machining) dit principe, waarbij het snijproces de oorspronkelijke spanningsbalans in het werkstuk verstoort.

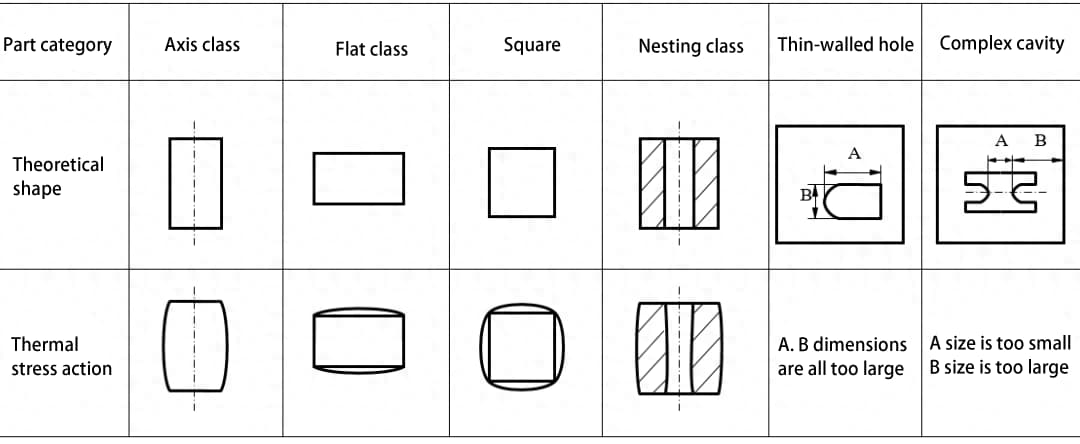

De mate van vervorming bij draadvonken is gerelateerd aan de structuur van het werkstuk. Smalle en lange holtes en uitsteeksels zijn gevoelig voor vervorming, waarbij de mate van vervorming afhangt van de complexiteit van de vorm, de hoogte-breedteverhouding en andere factoren; werkstukken met dunnere wanden zullen eerder vervormen.

Als de vervorming minimaal is en binnen de precisievereisten van het bewerkingsproces valt, kan deze bijna verwaarloosbaar zijn.

Als de vervorming echter de vereiste bewerkingsnauwkeurigheid overschrijdt, veroorzaakt dit merkbare maatafwijkingen die de vorm van het bewerkte werkstuk beïnvloeden.

Vervorming kan het gevolg zijn van verschillende factoren, waaronder materiaaleigenschappen, warmtebehandeling, constructief ontwerp, procesplanning en de keuze van de werkstukklemming en het snijpad tijdens draadvonken.

Bepaalde maatregelen kunnen vervorming bij draadvonken controleren en voorkomen.

1) Grove bewerking of spanningsarm snijden voor de definitieve snede.

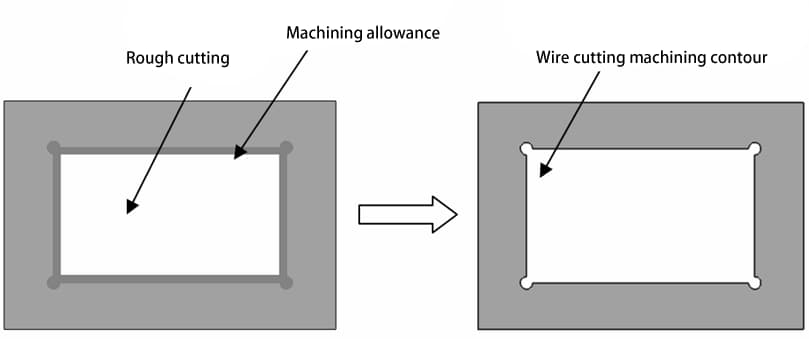

Het snijden van grote oppervlakken op een materiaal kan de interne spanningsbalans verstoren, wat aanzienlijke vervorming kan veroorzaken. Door het grootste deel van het overtollige materiaal te verwijderen door ruw te bewerken of door spanningsontlastende snijbanen uit te voeren, kan het grootste deel van de inwendige spanning geëlimineerd worden.

Voor matrijzen met grote caviteiten in EDM kunnen twee hoofdsneden voordelig zijn. Verhoog de offset met 0,1~0,2 mm voor de eerste hoofdsnede om spanningsontlasting mogelijk te maken en ga dan verder met de standaard offset voor de tweede hoofdsnede, zoals aangegeven in de illustraties.

Voor lange en smalle vormen kan spanningsarm snijden binnen de vorm voordat het buitenprofiel wordt bewerkt de vervorming aanzienlijk verminderen.

2) Draad draad draadgaten boren

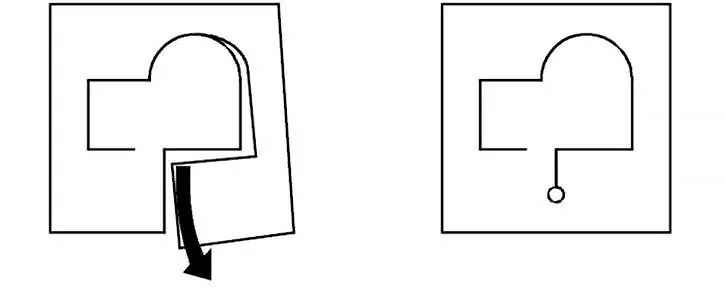

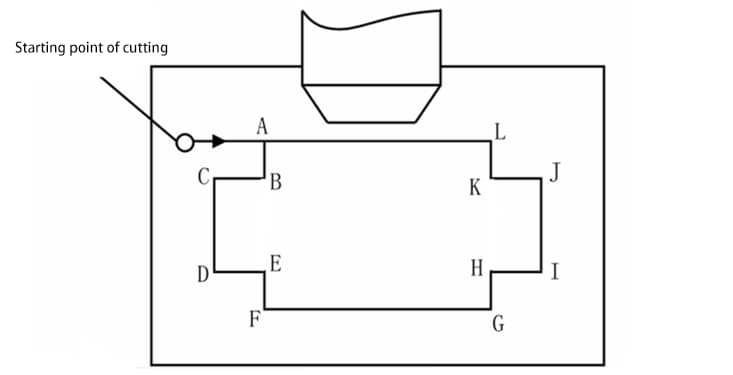

Bij het snijden van uitsteeksels kan het direct starten van de snede vanaf de buitenkant van het materiaal, zoals getoond in figuur (a), leiden tot vervorming door onevenwichtige materiaalspanning, wat resulteert in openende of sluitende vervormingen.

Het boren van draadgaten voor gesloten contourbewerking, zoals te zien is in afbeelding (b), kan de vervorming die wordt veroorzaakt door draadvonken aanzienlijk verminderen.

3) Het snijpad optimaliseren

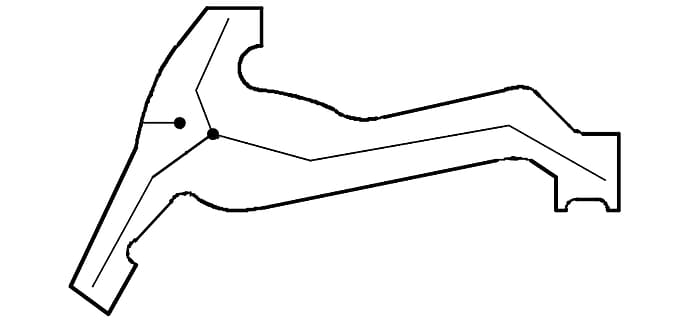

Over het algemeen is het het beste om de zaagsnede te beginnen in de buurt van het opspanuiteinde en het segment dat het werkstuk scheidt van het opspannende deel aan het einde van de bewerking te plaatsen, waarbij de pauzepunten in de buurt van het opspanuiteinde van het werkstuk worden geplaatst.

Onredelijke bewerkingstrajecten kunnen ook leiden tot vervorming bij draadvonken.

Een rationeler bewerkingstraject is: A→B→C→D......→A. Als de baan met de klok mee wordt gerangschikt: A→L→K→J......→A, kan het afsnijden van het werkstuk van het opspandeel aan het begin de nauwkeurigheid van het uitsteeksel direct beïnvloeden door onbetrouwbare klemming.

4) Meerdere sneden

Voor werkstukken die na het nemen van bepaalde maatregelen nog steeds gevoelig zijn voor vervorming, kan het veranderen van de traditionele gewoonte om in één keer op maat te zagen en in plaats daarvan meerdere snedes te gebruiken, voldoen aan de precisievereisten.

Meervoudige sneden bij draadvonken, voornamelijk bedoeld om een betere oppervlakteruwheid te bereiken, verminderen ook aanzienlijk de vervorming als gevolg van interne spanningen in matrijsonderdelen.

5) Optimaliseren van het bewerkingsproces voor mallen met meerdere caviteiten

Tijdens draadvonken kan de wisselwerking tussen oorspronkelijke interne spanningen en thermische spanningen die worden gegenereerd door het snijproces onvoorspelbare en onregelmatige vervormingen veroorzaken, wat leidt tot ongelijkmatige materiaalverwijdering bij volgende sneden en de kwaliteit en precisie van de bewerking beïnvloedt.

Om dit te verhelpen, kunnen voor mallen met hoge precisie alle caviteiten in meerdere stappen worden uitgesneden. De eerste snede verwijdert al het afvalmateriaal uit de caviteiten.

Na het verwijderen van het afval wordt de automatische herpositioneringsfunctie van de machine gebruikt om de caviteiten achtereenvolgens af te werken: hoofdsnede voor caviteit a, afval verwijderen→hoofdsnede voor caviteit b, afval verwijderen→hoofdsnede voor caviteit c, afval verwijderen→......→hoofdsnede voor caviteit n, afval verwijderen→afwerkingssnede voor caviteit a→afwerkingssnede voor caviteit b→......→afwerkingssnede voor caviteit n, waarmee het proces wordt voltooid.

Deze snijmethode geeft elke holte voldoende tijd om interne spanningen los te laten, minimaliseert de onderlinge invloed en lichte vervormingen veroorzaakt door verschillende bewerkingsopdrachten en garandeert de precisie van de matrijsafmetingen.

Deze methode vereist echter meerdere draadsnijbewerkingen en is arbeidsintensief, waardoor het meer geschikt is voor machines met langzame draadvonkmachines die zijn uitgerust met automatische draadsnijmechanismen. Na het snijden bevestigen metingen dat de afmetingen voldoen aan de hoge precisievereisten.

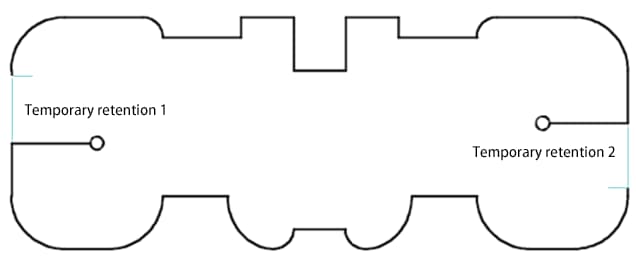

6) Meerdere vergoedingssegmenten instellen

Voor grote, complex gevormde werkstukken is het aan te raden om twee of meer toeslagsegmenten in te stellen met meerdere startpunten, zoals te zien is in de illustraties.

Tijdens het programmeren wordt de vorm opgedeeld in meerdere segmenten en opeenvolgend verbonden voor bewerking. De contour wordt eerst bewerkt, gevolgd door de toeslagsegmenten.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.