Heb je je ooit afgevraagd waarom sommige buizen kreuken of scheuren tijdens het buigen? Dit artikel onderzoekt de hoofdoorzaken van deze problemen en richt zich op factoren zoals buigradius, materiaaleigenschappen en machine-instellingen. Door deze variabelen te begrijpen, kunt u de kwaliteit van uw buisbuigprojecten verbeteren, afval verminderen en de algemene efficiëntie verbeteren. Bereid je voor op het ontdekken van praktische oplossingen voor het verkrijgen van soepele, defectvrije buigingen in je buizen.

Bij de fabricage van uitlaatpijpen en soortgelijke buisvormige onderdelen voor auto's komen kwaliteitsproblemen zoals rimpels of scheuren vaak voor als gevolg van factoren zoals buigradius en materiaaleigenschappen. Het is bijzonder belangrijk om deze problemen te verminderen of te elimineren om de productkwaliteit te verbeteren en het uitvalpercentage te verlagen.

Het buigproces voor buizen is vergelijkbaar met dat van plaatmetaal: de buitenwand van de neutrale laag ondergaat trekspanning, waardoor de wand dunner wordt, terwijl de binnenwand van de neutrale laag drukspanning ondergaat, waardoor de wand dikker wordt. Overmatige vervorming kan leiden tot scheuren in de buitenwand en rimpels in de binnenwand. Tabel 1 toont de minimale buigradii voor stalen buizen.

Tabel 1: Minimum Buigstraal (R) voor stalen buizen

| Wanddikte | Minimale buigstraal R |

| 0.02D | 4D | |

| 0.05D | 3.6D | |

| 0.10D | 3D | |

| 0.15D | 2D |

De methodes voor het buigen van buizen omvatten over het algemeen: buigen met handgereedschap voor het buigen van buizen; buigen met speciale buigmachines; anti-vervormingsmethode van buigen; koud extrusie buigen; persen van vormen om ellebogen te vormen; kernstaaf warm extrusie buigen. Dit artikel richt zich voornamelijk op het gebruik van speciale buigmachines als voorbeeld om problemen met rimpels en scheuren te analyseren.

1. Doorn

2. Geleideplaat

3. Die

4. Druk Blok

5. Buiscomponent

De speciale buigmachine gebruikt meestal een doorn voor het buigen. Het proces bestaat uit het monteren van de matrijs, item 3, op een draaibare spindel van de machine. Voordat de pijp wordt gebogen, wordt deze op de matrijs geklemd door het drukblok (item 4). Een doorn, item 1, wordt in de pijp gestoken. Wanneer de machine start, buigt het buismateriaal geleidelijk rond de matrijs om vorm aan te nemen.

Tijdens de buigprocesEen kleinere buigradius kan mogelijk leiden tot rimpels aan de binnenkant of zelfs scheuren aan de buitenwand. Bij het ontwerp moet rekening worden gehouden met de wanddikte van de pijp, de buitendiameter en materiaaleigenschappen. Tabel 1 moet worden geraadpleegd bij het kiezen van de buigradius.

Wanneer een gewone cilindrische doorn wordt gebruikt voor het buigen, kan de minimale buigradius iets kleiner zijn dan in tabel 1 is aangegeven, zolang dit geen rimpels of scheuren veroorzaakt. Als een kleinere buigradius nodig is, kan de wanddikte van de pijp worden vergroot, de buitendiameter worden verkleind en een materiaal met een goede vervormbaarheid en gladde buitenkant worden gekozen.

3.2.1 Werkpositie van de doorn

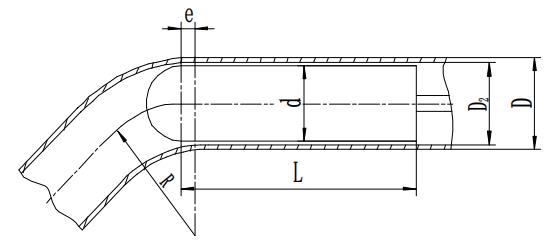

Bij het kernbuigen van buizen hebben de vorm en de bedieningspositie van de doorn een aanzienlijke invloed op de buigkwaliteit van de buis. Gewoonlijk moet de diameter d van de doorn 0,5-1,5 mm kleiner zijn dan de binnendiameter van de buis, zodat deze gemakkelijker in de buis kan worden gestoken.

De afstand e vanaf het punt waar de doorn de buis ingaat tot het begin van het buigproces (zie figuur 2) kan worden berekend met de volgende empirische formule.

In de vergelijking,

3.2.2 Keuze van de doornvorm

Er zijn verschillende doornvormen, grofweg onderverdeeld in: standaard cilindrische doornen, lepelvormige doornen, kettinglijndoornen en flexibele asdoornen. De standaard cilindrische doorn wordt vaak gebruikt vanwege de eenvoudige structuur, het gemak van fabricage en de gemakkelijke verwijdering na het buigen.

Omdat het contactoppervlak tussen de doorn en de buiswand echter klein is, is het minder effectief om het ontstaan van een elliptische vorm te voorkomen.

De lengte van de doorn, aangeduid als L, moet zijn (zie Fig. 2)

L = (3 tot 5) d mm

Als de diameter d van de doorn groot is, heeft de coëfficiënt een kleinere waarde en omgekeerd.

3.2.3 Controle van de ruimte tussen de doorn en de binnenwand van de pijpfittingen

Als de spleet tussen de doorn en de binnenwand van de buisfittingen te groot is, raken de doorn en de buiswand elkaar aan het begin van het buigproces niet volledig, wat leidt tot ernstige rimpeling aan de binnenkant van de buisfittingen en het ontstaan van dode bochten. Als de spleet te klein is klemming Bij een normaal gelaste pijp kan de doorn door de onregelmatige hoogte van de lasnaad op de binnenwand van de pijpfitting moeilijk in de pijpfitting te steken zijn.

Door een lange periode van samenvatten buigen van pijp werk heeft de auteur een betere spleet tussen de binnenwand van de pijp en de doorn bepaald:

c = D2 - d = 0,5 tot 1,5 mm.

Bij standaard buigbewerkingen op buigmachines klemmen geleideplaten (Figuur 1) het werkstuk vast en bewegen ze synchroon met het werkstuk. De snelheid van deze geleideplaat is instelbaar en de bewegingssnelheid beïnvloedt direct de kwaliteit van de gebogen pijp.

Het werkstuk, dat door het persblok op de matrijs wordt geklemd, bevat een doorn. Tijdens de werking van de machine buigt het buismateriaal geleidelijk om de matrijs, waarbij de geleideplaat naar voren beweegt in overeenstemming met de snelheid van de matrijs. Tijdens dit proces werkt statische wrijving tussen de geleideplaat en het werkstuk in op het werkstuk.

Als de snelheid van de geleideplaat hoger is dan die van de matrijs, oefent hij een voorwaartse druk uit op het werkstuk; omgekeerd oefent hij een weerstandskracht uit als zijn snelheid lager is. Buigtests tonen aan dat onder gelijke omstandigheden, als de snelheid van de geleideplaat aanzienlijk hoger is dan de lineaire snelheid van de matrijs, er rimpels ontstaan op de binnenwand van de buis.

Omgekeerd, als de snelheid van de geleideplaat aanzienlijk achterblijft, wordt de buitenwand van de pijp merkbaar dunner, zelfs tot op het punt van scheuren. Daarom is het effectief aanpassen van de stuwsnelheid van de geleideplaat aan die van de matrijs cruciaal voor het waarborgen van de buigkwaliteit.

Uit deze analyse blijkt duidelijk dat de stuwsnelheid van de geleideplaat tijdens het buigproces gesynchroniseerd moet zijn met de buigsnelheid. Daarom moet de snelheid van de geleideplaat voor het buigen of na het wisselen naar een andere buigradiusmatrijs dienovereenkomstig worden aangepast.

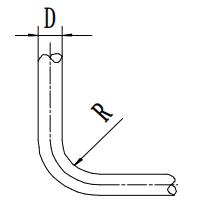

Zoals getoond in Figuur 1, zijn de buigsnelheid α en buigradius R vooraf ingesteld. De booglengte die de buigmatrijs moet draaien, d.w.z. de afstand waarover de geleideplaat in dezelfde tijd synchroon naar voren moet bewegen, wordt berekend. De buigmachine draait stationair terwijl de operator de hendel van de snelheidsregelaar langzaam ronddraait en de beweging van de geleideplaat observeert.

Na het buigen tot de ingestelde hoek en stoppen wordt de werkelijke verplaatsing van de geleideplaat gemeten met een liniaal en vergeleken met de theoretische berekening. Als ze verschillen, kan de stationaire afstelling worden herhaald totdat de gemeten waarde overeenkomt met de berekende waarde.

In werkelijkheid is de bewegingssnelheid van de geleideplaat tijdens het buigen vaak lager dan tijdens het stationair draaien. Daarom kan bij het aanpassen van de stuwsnelheid van de geleideplaat de werkelijke waarde iets hoger zijn dan de theoretische waarde.

Concluderend kan worden gesteld dat de aanwezigheid van rimpels, scheuren of elliptische vervormingen in de pijp een belangrijke maatstaf is voor de buigkwaliteit.

Deze kwaliteitsdefecten kunnen worden geminimaliseerd door een geschikte buigradius te kiezen, een geschikte doornvorm, de spleet tussen de doorn en de binnenwand van de pijp te controleren, de insteekpositie van de doorn aan te passen en de bewegingssnelheid van de geleideplaat te regelen.