Waardoor breekt het ene metaal onder spanning terwijl het andere alleen maar buigt? Dit artikel onderzoekt de cruciale verschillen tussen vloeigrens en treksterkte en legt uit hoe elke eigenschap de prestaties van een materiaal beïnvloedt. Lezers leren over de factoren die deze sterktes beïnvloeden en hun praktische technische implicaties, essentieel voor het selecteren van de juiste materialen voor verschillende toepassingen.

Drie veelgebruikte rendementscriteria in engineering zijn:

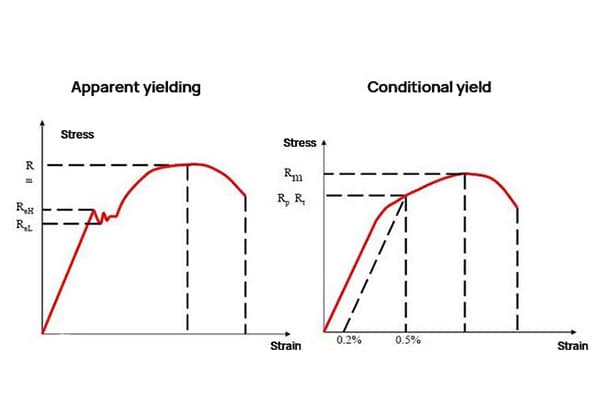

(1) Proportionele limiet - De hoogste spanning die een lineaire relatie op de spanning-rek curve handhaaft, internationaal voorgesteld als σp. Materiaal wordt geacht te gaan bezwijken wanneer de spanning σp overschrijdt.

(2) Elastische grens - Na het belasten en ontladen van een testmonster is de norm geen overblijvende permanente vervorming. De hoogste spanning waarbij het materiaal zich volledig elastisch kan herstellen wordt gewoonlijk internationaal weergegeven als σel. Materiaal wordt geacht te gaan bezwijken wanneer de spanning σel overschrijdt.

(3) Opbrengststerkte - De standaard is een specifieke restvervorming, zoals 0,2% restvervormingsspanning genomen als vloeigrens, gesymboliseerd als σ0,2 of σys.

De intrinsieke factoren die de vloeigrens beïnvloeden zijn onder andere:

Binding, microstructuur, structuur, atomaire eigenschappen. Het vergelijken van de vloeigrens van metaal met keramiek en polymeren toont de fundamentele invloed van binding aan.

Vanuit het perspectief van microstructurele invloeden kunnen vier versterkingsmechanismen de vloeigrens van metaalmaterialen beïnvloeden:

(1) Versterking van de vaste oplossing;

(2) Versteviging;

(3) Versterking van neerslag en dispersie;

(4) Versterking van de korrelgrens en subkorrel.

Precipitatieversterking en korrelverfijning zijn de meest gebruikelijke methoden om de vloeigrens in industriële legeringen te verbeteren. Van deze versterkingsmechanismen verlagen de eerste drie de plasticiteit terwijl ze de materiaalsterkte verbeteren. Alleen het verfijnen van korrels en subkorrels kan zowel sterkte als plasticiteit verhogen.

De extrinsieke factoren die de vloeigrens beïnvloeden zijn onder andere:

Temperatuur, reksnelheid, spanningstoestand. Als de temperatuur afneemt en de reksnelheid toeneemt, neemt de vloeigrens van het materiaal toe. Lichaamsgecentreerde kubieke metalen zijn bijzonder gevoelig voor temperatuur en reksnelheid, wat leidt tot het fenomeen van brosheid van staal bij lage temperatuur.

Het effect van de spanningstoestand is ook significant. Hoewel de vloeigrens een fundamentele eigenschap van het materiaal weergeeft, zullen verschillende spanningstoestanden resulteren in verschillende vloeigrenzen. Wanneer we verwijzen naar de vloeigrens van een materiaal, bedoelen we meestal de vloeigrens onder unidirectionele spanning.

Traditionele sterkteontwerpmethoden gebruiken de vloeigrens als standaard voor plastische materialen, waarbij de toelaatbare spanning [σ]=σys/n wordt gedefinieerd, waarbij de veiligheidsfactor n meestal 2 of groter is. Voor brosse materialen wordt de treksterkte als standaard gebruikt, waarbij de toelaatbare spanning [σ]=σb/n wordt gedefinieerd, waarbij de veiligheidsfactor n meestal 6 is.

Het is belangrijk op te merken dat het volgen van traditionele sterkteontwerpmethoden onvermijdelijk zal leiden tot een te grote nadruk op materialen met een hoge vloeigrens. Als de vloeigrens van een materiaal echter toeneemt, neemt de breukweerstand van het materiaal af, waardoor het risico op brosse breuk toeneemt.

De vloeigrens heeft niet alleen een direct toepassingsbelang, maar meet ook ruwweg bepaalde mechanische gedragingen en procesprestaties van materialen in de techniek.

Een verhoging van de vloeigrens van een materiaal maakt het bijvoorbeeld gevoeliger voor spanningscorrosie en waterstofbrosheid. Als de vloeigrens van een materiaal laag is, heeft het betere koudvervorming en laseigenschappen. Daarom is de vloeigrens een onmisbare sleutelindicator voor materiaaleigenschappen.

Nadat een materiaal begint te buigen, zal voortdurende vervorming werkharding veroorzaken.

De werkhardingsindex n weerspiegelt de vervormingsharding van een materiaal nadat het begint te buigen en blijft vervormen, en bepaalt de maximale spanning op het moment dat halsvorming begint op te treden. n bepaalt ook de maximale gelijkmatige vervorming die een materiaal kan produceren, een cruciale waarde bij koude vervorming. vormprocessen.

Voor werkende onderdelen is het ook vereist dat materialen een bepaald uithardingsvermogen hebben.

Anders treedt bij incidentele overbelasting overmatige plastische vervorming op, wat kan leiden tot plaatselijke ongelijkmatige vervorming of breuk.

Daarom is het uithardingsvermogen van een materiaal een betrouwbare garantie voor het veilige gebruik van onderdelen.

Verstevigen is een essentieel middel om de sterkte van materialen te verbeteren. Roestvast staal heeft een grote werkhardingsindex n=0,5, wat resulteert in een hoge uniforme vervorming.

Hoewel de vloeigrens van roestvast staal niet hoog is, kan deze aanzienlijk worden verbeterd door koude vervorming. Staal met hoog koolstofgehalte draad, na loodbad isothermische behandeling en tekening, kan bereiken boven 2000MPa.

Traditionele methoden om de rek te versterken kunnen echter alleen de sterkte verhogen terwijl de plasticiteit aanzienlijk wordt verminderd. In sommige nieuwe materialen wordt ontwikkeld, wordt opgemerkt dat veranderingen in de microstructuur en de verdeling ervan zowel de sterkte als de plasticiteit tijdens vervorming kunnen verbeteren.

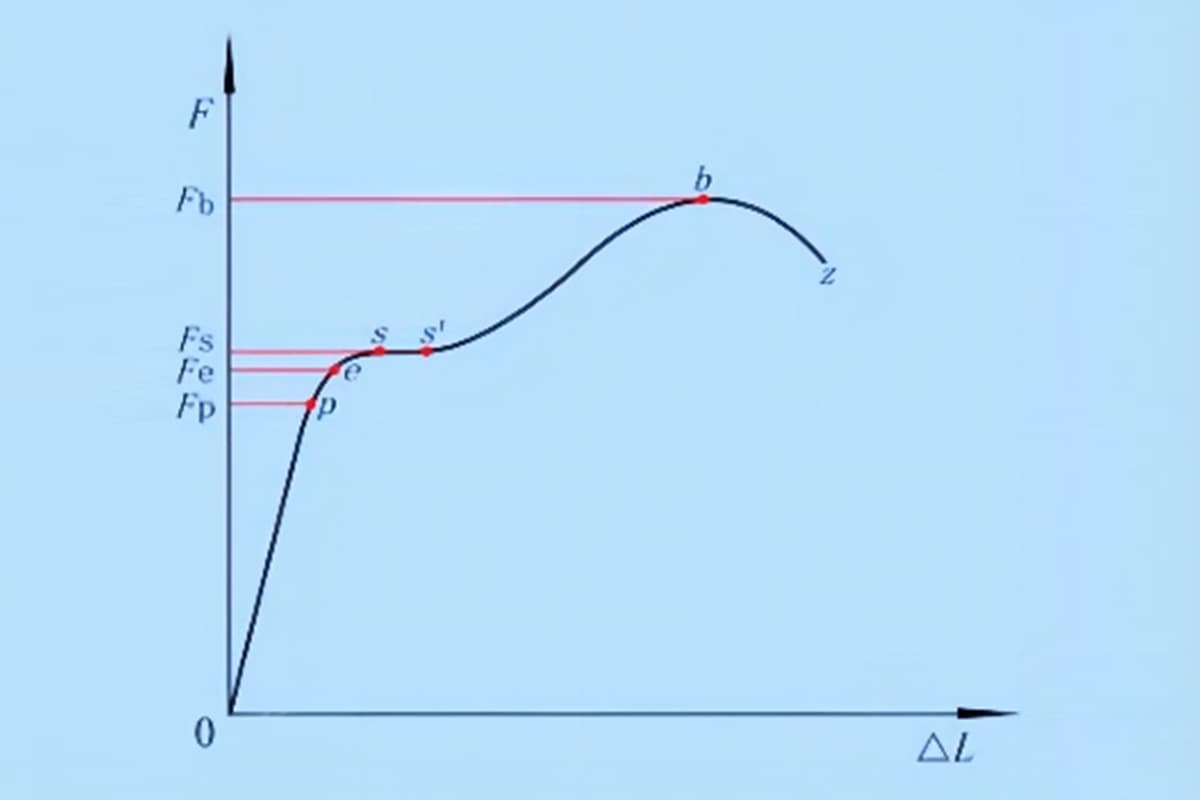

De treksterkte vertegenwoordigt de weerstand tegen breuk wanneer materialen geen nekvorming vertonen. Wanneer brosse materialen worden gebruikt in het productontwerp, is hun toelaatbare spanning gebaseerd op de treksterkte. Wat betekent treksterkte voor algemene plastic materialen?

Hoewel de treksterkte alleen de maximale gelijkmatige plastische vervormingsweerstand weergeeft, geeft het de maximale draagkracht van het materiaal aan onder statische spanning. De externe belasting die overeenkomt met de treksterkte σb is de maximale belasting die het proefstuk kan weerstaan.

Hoewel halsvorming zich voortdurend ontwikkelt en de eigenlijke spanning toeneemt, daalt de externe belasting snel.

De arbeid die per volume-eenheid materiaal wordt verbruikt vanaf de vervorming tot breuk onder statische spanning wordt de statische taaiheid genoemd. Strikt genomen zou dit het gebied onder de werkelijke spanning-rek curve moeten zijn.

Eenvoudigheidshalve wordt deze benaderd als: Voor plastische materialen is de statische taaiheid een uitgebreide indicator van sterkte en plasticiteit.

Zuivere materialen met hoge sterkte zoals verenstaal hebben geen hoge statische taaiheid en laag koolstofstaal met een goede plasticiteit heeft ook geen hoge statische taaiheid.

Alleen afgeschrikt en op hoge temperatuur getemperd constructiestaal met een gemiddelde koolstofwaarde (legering) heeft de hoogste statische taaiheid.

Hardheid is geen onafhankelijke basiseigenschap van metalen. Het verwijst naar het vermogen van een metaal om weerstand te bieden aan vervorming of breuk aan het oppervlak binnen een klein volume.