Já alguma vez se perguntou como é que as placas de aço maciças são transformadas em formas perfeitamente curvas? Nesta cativante publicação do blogue, vamos mergulhar no fascinante mundo das máquinas de dobragem de 3 rolos. Descubra os engenhosos princípios de funcionamento por detrás destas maravilhas mecânicas e obtenha informações de especialistas do sector. Quer seja um entusiasta da engenharia ou simplesmente curioso sobre os processos de fabrico, este artigo irá revelar os segredos da dobragem de precisão de metais. Prepare-se para se surpreender com a potência e a precisão das máquinas de dobragem de 3 rolos!

Com o rápido desenvolvimento da indústria transformadora, impulsionado pela política nacional de energia limpa, a procura de energia a carvão, energia hidroelétrica, energia nuclear e energia eólica aumentou, juntamente com a necessidade de grandes máquinas de laminagem de chapas para processar peças de condutas e torres de colunas.

As indústrias de petróleo e gás offshore, petroquímica, química de carvão e a produção de recipientes de alta pressão para serviços pesados tornaram-se mais prevalecentes, levando à utilização generalizada de rolos de chapa para serviços pesados, especializados na laminação de chapas espessas e de alta resistência, incluindo reactores de hidrogenação de 1000 toneladas, reactores de liquefação de carvão de 2000 toneladas e 10 000 m3 cisternas esféricas de gás natural.

O Dobragem de rolos A máquina de enrolar, também conhecida como máquina de arredondar ou máquina de rolos, é um equipamento de conformação versátil utilizado para enrolar placas de metal em cilindros, cones, curvas e outras formas.

Esta máquina funciona com base no princípio dos círculos de formação de três pontos, em que a mudança de posição relativa e o movimento de rotação dos rolos de trabalho provocam uma deformação plástica contínua da chapa metálica, resultando na forma desejada da peça de trabalho.

O Dobragem de rolos A máquina é amplamente utilizada em indústrias como a fabricação de caldeiras, construção naval, petróleo, produtos químicos, estruturas metálicas e fabricação de máquinas.

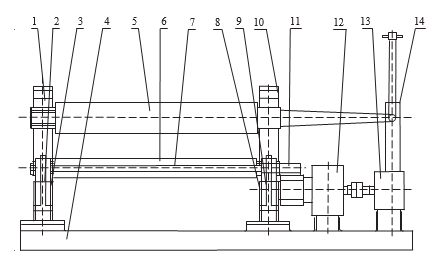

Numa máquina de dobragem de 3 rolos típica, dois rolos inferiores funcionam como rolos activos e podem rodar tanto no sentido positivo como no sentido inverso, enquanto o rolo superior funciona como rolo seguidor, que se pode mover verticalmente para cima e para baixo. (Ver figura)

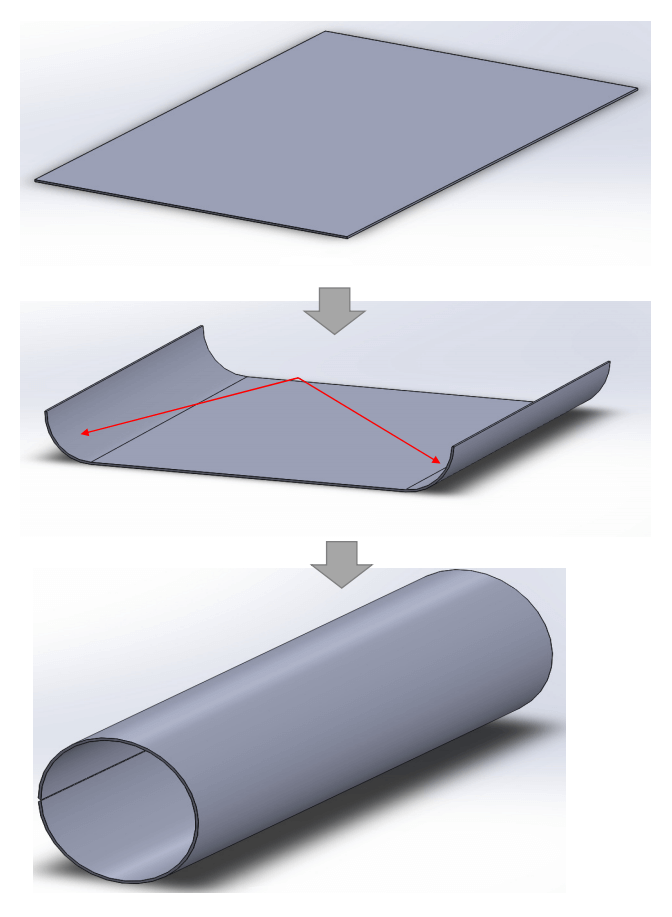

O processo de laminagem chapa de aço consiste em colocar a chapa entre os rolos superiores e inferiores. Os três pontos de corte expostos à chapa metálica pelos três rolos fazem com que a chapa se dobre numa forma curva ou circular.

Este processo de conformação de chapas metálicas pode ser visto como um processo contínuo de dobragem de três pontos efectuado pela máquina de dobragem de três rolos.

Uma extremidade da placa de metal é introduzida na máquina entre o rolo superior e o inferior.

O cilindro superior aplica então uma pressão descendente sobre a placa de metal, fazendo com que esta sofra uma deformação plástica por flexão devido à compressão.

A rotação dos rolos inferiores, provocada pelo atrito entre a placa e os rolos, faz com que a placa se desloque para trás e para a frente na sua direção longitudinal.

O rolo superior continua a exercer pressão para baixo e desloca-se para a frente e para trás sobre a placa.

À medida que a placa passa pela zona de deformação do rolo, a deformação plástica ocorre quando a tensão excede o limite de elasticidade.

Isto faz com que a placa sofra uma deformação plástica por flexão ao longo de todo o seu comprimento e seja moldada na forma desejada.

Ajustando a posição relativa entre os rolos superior e inferior, a placa pode ser dobrada num raio não inferior ao do rolo superior.

O diagrama do princípio de funcionamento de uma máquina de dobragem simétrica de três rolos é apresentado a seguir.

Os rolos motrizes II e III são alimentados por um motor e um redutor e rodam no mesmo sentido (ou em sentidos opostos) à mesma velocidade.

Devido ao atrito entre os rolos e a placa, a placa é deslocada para a frente à medida que os rolos rodam.

Ajustando a posição do rolo superior, podem ser produzidas placas com diferentes curvaturas.

Se a peça de trabalho não atingir a curvatura pretendida após um único processo de laminagem, o rolo superior pode ser ajustado e o processo repetido até se obter a forma pretendida.

Os três rolos da máquina de dobrar de três rolos simétricos estão dispostos num triângulo isósceles, fazendo com que as duas extremidades da peça de trabalho deixem um segmento de linha reta no processo de laminagem.

Este segmento de reta, que corresponde a cerca de metade da distância entre os centros dos dois rolos inferiores, é onde o rolo não pode rolar e constitui a principal desvantagem deste tipo de máquina.

Apesar das suas limitações, a máquina de dobrar chapa de três rolos simétrica é amplamente utilizada devido à sua estrutura simples, facilidade de operação e baixo custo.

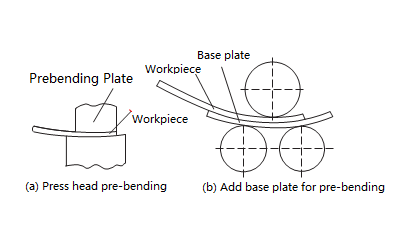

O problema do segmento de reta pode ser resolvido utilizando diferentes métodos, dependendo da situação específica, como se mostra no quadro seguinte.

| Item | Solução |

| Pré-flexão do cotovelo | Esta técnica consiste em utilizar um molde para dobrar previamente as extremidades da chapa de aço numa máquina de prensagemde modo a obter a curvatura desejada. |

| Manter o subsídio | Acrescentar uma margem de chapa adequada nas extremidades da chapa. Depois de enrolar um certo comprimento nas duas extremidades, o restante (também conhecido como segmento de reta) pode ser cortado. |

| Adicionar placa de base para pré-dobragem | Este método é efectuado no máquina laminadoracomo ilustrado na figura 3b. No entanto, quando se adopta este método, é fundamental ter em conta a capacidade da máquina de laminagem, ou seja, a combinação de força de flexão da peça de trabalho e da junta necessária não deve exceder a da máquina laminadora. |

Para outra máquina de dobragem assimétrica de três rolos, a disposição dos rolos do eixo é concebida para eliminar segmentos de linha reta na peça de trabalho laminada.

A máquina tem a caraterística de os dois rolos inferiores poderem ser ajustados verticalmente. Um rolo inferior pode ser ajustado para corresponder ao distância do centro do rolo superior, enquanto o outro é levantado para a posição adequada.

A extremidade inicial da chapa de aço pode ser dobrada e laminada. Após meio rolo, o alinhamento dos dois rolos inferiores é alterado e o rolamento continua para eliminar o segmento de linha reta no final da peça de trabalho.

Em alternativa, a peça de trabalho pode ser virada de modo a que a extremidade posterior se torne a extremidade anterior para a laminagem, o que também eliminará o segmento de linha.

Segue-se uma breve descrição do processo de laminagem de um cilindro curto com um diâmetro igual ou superior a 400 mm, para o ajudar a compreender o funcionamento de uma máquina de dobragem de três rolos.

O material deve ser verificado em conformidade com os requisitos do desenho e do processo e não deve apresentar defeitos óbvios na sua superfície.

A qualidade e as especificações dos materiais devem estar em conformidade com as normas nacionais e industriais pertinentes.

Ao expandir, o diâmetro do cilindro deve corresponder ao diâmetro real do invólucro final e o diâmetro do material do cilindro deve ser calculado com base no diâmetro intermédio do cilindro.

A direção de expansão deve alinhar-se com a direção de laminagem do aço e limitar-se a uma posição de 45°. A disposição deve ser eficiente, utilizando eficazmente o material da borda e aumentando a utilização do aço.

Se o cilindro for construído a partir de várias secções, a soldadura deve ser corretamente executada de acordo com os requisitos técnicos de montagem e soldadura do equipamento.

O espaçamento entre as soldaduras topo a topo do invólucro e a soldadura longitudinal As costuras da secção cilíndrica do casco devem ser superiores a 3 vezes a espessura do cilindro e não inferiores a 100 mm.

Se o cilindro estiver ligado a um tubo, a um suporte, a um anel de reforço, a uma placa de base, etc., a interposição das soldaduras longitudinais e circunferenciais no cilindro deve impedir a abertura de furos na placa de base. cordão de soldadura ou estar demasiado perto dele, e o anel de reforço ou a placa de base devem cobrir os cordões de soldadura.

O desenho da linha deve ser preciso, utilizando um método de mapeamento geométrico para desenhar uma linha vertical, uma bissetriz e um ponto médio, em vez de um quadrado mestre.

Para ter em conta as margens necessárias, desenhar primeiro a linha de corte da aresta na placa de metal, depois a linha do material real e verificar a linha.

Requisitos de tolerância para linhas de traçado para o apagamento:

O requisito de tolerância para o desenho em linha da altura H do cilindro é H ± 1mm.

A diferença entre duas linhas diagonais (△ L = L1 - L2) deve ser menor ou igual a 2mm, e a tolerância de comprimento da secção do cilindro é L ± 3mm.

A fórmula do perímetro é L = π (Di + S), em que Di é o diâmetro do cilindro (mm) e S é a espessura do cilindro (mm).

Após a marcação, é efectuada uma transplantação da marca de material na caixa de 100 mm x 100 mm no canto superior direito da chapa de aço.

Blanking e processamento de bordas:

Para as chapas de aço-carbono com uma espessura inferior a 12 mm, o corte em branco é efectuado utilizando um máquina de corte se possível (caso contrário, é utilizada uma máquina de corte semi-automática).

Após o corte, a escória deve ser limpa e rebarbada.

Para placas com uma espessura superior a 6 mm que necessitem de uma ranhura, são utilizadas máquinas de corte semi-automáticas ou máquinas de chanfrar por laminagem. Para placas com uma espessura inferior a 6 mm, deve ser utilizado o método de retificação.

As ranhuras geradas pelo corte por chama A máquina deve ter a escória limpa e a ranhura de soldadura não deve ter falhas como fissuras ou delaminações.

Antes da soldadura, a superfície da junta soldada devem ser limpos de quaisquer impurezas nocivas, tais como óxidos, gorduras e escórias.

O intervalo de folga (calculado a partir da ranhura ou do bordo da placa) deve ser ≥ 20 mm.

Ao laminar uma placa, as extremidades da placa podem ficar dobradas devido à falta de contacto com o rolo superior, resultando em arestas rectas residuais.

Durante a dobragem simétrica, a aresta reta residual é tipicamente cerca de metade da distância central do rolo inferior e depende da espessura da placa.

A dobragem assimétrica resulta em arestas rectas residuais que são aproximadamente 1/6 a 1/10 das da dobragem simétrica.

Estas arestas rectas residuais podem ser difíceis de eliminar completamente durante a correção e podem levar a problemas de qualidade e acidentes com o equipamento, pelo que devem ser pré-dobradas.

Se não for possível efetuar a pré-dobragem, podem ser corrigidas com um gabarito após o enrolamento final.

Antes de dobrar, a superfície da chapa de aço e a superfície do rolo devem ser limpas, e qualquer ferrugem, couro, lã, arestas, cantos ou partículas rígidas devem ser removidas.

Por exemplo, ao laminar aço inoxidável, os rolos superior e inferior devem ser protegidos com fita adesiva ou uma camada de tinta especial e a camada protetora não deve ter partículas rígidas.

Quando a placa é inserida na máquina de laminagem, para evitar o desalinhamento, a peça de trabalho deve ser rodada e o eixo principal da peça de trabalho deve ser alinhado paralelamente ao eixo do rolo para garantir que a laminagem redonda é de boa qualidade.

A laminagem circular é o passo principal na formação do produto e pode ser efectuada em processos de uma ou várias passagens.

O número de passagens depende dos requisitos do processo, como a taxa máxima de deformação admissível na laminagem a frio, e das limitações do equipamento, como as condições de aderência e de potência.

Deve ser aplicada uma certa quantidade de sobre-laminagem quando o retorno elástico na laminagem a frio é significativo.

O desfasamento longitudinal da extremidade do cilindro deve ser inferior a 1,5 mm. O laminagem de chapas O processo está representado na figura em anexo.

O objetivo do redondeza A correção da curvatura é tornar a curvatura de todo o círculo tão uniforme quanto possível, melhorando assim a qualidade do produto. Normalmente, os passos são:

(1) Alimentação: Com base na experiência ou em cálculos, os rolos podem ser ajustados para a posição de curvatura máxima correcta.

(2) Rolamento redondo: Rolar o cilindro duas vezes sob a curvatura de correção, concentrando-se na posição de soldadura para obter uma curvatura consistente em todo o círculo.

(3) Descarga: Diminuir gradualmente a carga, permitindo que a peça de trabalho seja rolada várias vezes sob uma carga de correção reduzida.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.