Por que é que o aço inoxidável 303 é mais popular para maquinagem, enquanto o 304 é frequentemente utilizado em encabeçamento a frio? Neste artigo, exploramos as diferenças críticas entre estes dois tipos de aço inoxidável, centrando-nos nas suas composições químicas e aplicações práticas. Descubra como as suas propriedades únicas afectam o desempenho e o custo, ajudando-o a tomar decisões informadas para os seus projectos.

A nossa empresa utiliza frequentemente o SUS303 como material primário, embora também utilize o SUS304, o SUS316 e o SUS316F.

No entanto, o SUS303 tende a ser o mais comummente utilizado.

Peças de maquinagem em aço inoxidável

No nosso trabalho, deparamo-nos frequentemente com projectos de peças de maquinagem em aço inoxidável dos utilizadores. O material é frequentemente rotulado como "SUS304.

Na realidade, o material utilizado para a maioria dos produtos de maquinagem em aço inoxidável da série 300 tende a ser SUS303. Então, porque é que os utilizadores preferem rotulá-lo como 304? O meu palpite ousado é que talvez os utilizadores estejam mais familiarizados com o 304.

Muitas pessoas assumem que o grau de aço inoxidável para ser 304, mas se for utilizado para maquinagem de peças, o processamento do 304 pode ser bastante difícil.

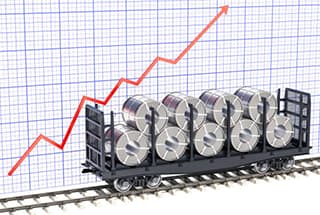

Porquê aumentar desnecessariamente os custos de produção devido à familiaridade com um determinado grau?

De seguida, vamos comparar estes dois materiais.

Esta é a composição química do SUS304:

| Nome do elemento | Gama padrão |

| C | ≤0.025 |

| Mn | ≤1.78 |

| Si | ≤0.3 |

| P | ≤0.027 |

| S | ≤0.02 |

| Ni | ≤8.1 |

| Mo | ≤0.13 |

| Cu | ≤1.96 |

| Cr | ≤18.2 |

E esta é a composição do SUS303:

| Nome do elemento | Gama padrão |

| C | ≤0.04 |

| Mn | ≤2.08 |

| Si | ≤0.3 |

| P | ≤0.027 |

| S | ≤1.76 |

| Ni | ≤8.14 |

| Mo | ≤0.13 |

| Cu | ≤1.96 |

| Cr | ≤18.02 |

Ao comparar estas duas tabelas, vemos a maior diferença: O SUS303 contém níveis significativamente mais elevados de manganês, enxofre e cobre, e um pouco mais de carbono. Esta formulação visa melhorar a sua maquinabilidade, enquanto os elementos primários para a resistência à ferrugem, o níquel e o crómio, permanecem essencialmente os mesmos.

Por conseguinte, em termos de resistência à ferrugem, o 303 e o 304 são praticamente idênticos. A sua principal diferença reside nas suas aplicações:

O 303 é utilizado para a maquinagem, enquanto o 304 é utilizado para o encabeçamento a frio.

Assim, quando sugerimos a substituição do 304 pelo 303, é por estas razões. Recomendamos que os utilizadores não se agarrem aos seus preconceitos.

É claro que, se houver outras considerações que exijam a utilização do 304, isso é uma questão completamente diferente.