O que é que torna a têmpera em água e a têmpera em óleo tão diferentes para o aço 35CrMo? Este artigo explora os efeitos distintos destes dois métodos na dureza e nas propriedades mecânicas do aço. Ao comparar os resultados de ambas as técnicas, o artigo esclarece qual o método que melhor se adequa às necessidades específicas de fabrico. Os leitores obterão informações sobre o processo de têmpera ideal, compreendendo o equilíbrio entre resistência e flexibilidade, e as vantagens económicas de cada abordagem.

O aço 35CrMo, um material comum utilizado nas peças da nossa empresa, é normalmente temperado e revenido através de arrefecimento a óleo ou arrefecimento a água com arrefecimento a óleo. No entanto, uma vez que o forno multifunções da linha de produção foi utilizado, não é possível concluir o processo de arrefecimento a óleo com arrefecimento a água.

Como resultado, as peças temperadas com óleo, particularmente aquelas com barras laminadas sem processamento de superfície, apresentam baixa dureza e não atendem aos requisitos de desenho. Isto requer uma têmpera secundária, o que afecta negativamente o desempenho das peças, aumenta os custos de produção e resulta em perdas desnecessárias.

Uma análise revelou que a baixa dureza se deve principalmente a uma velocidade de arrefecimento insuficiente. Com base em dados relevantes e na experiência de produção de outras instalações de tratamento térmico, o arrefecimento das barras de aço 35CrMo com salmoura pode aumentar a taxa de arrefecimento.

Uma vez que a nossa empresa não utilizou anteriormente a têmpera em água na produção de barras de aço 35CrMo, precisamos de testar os métodos de têmpera em água e em óleo e comparar as suas propriedades mecânicas antes de decidirmos implementar a têmpera em água para barras de aço 35CrMo.

O material de ensaio é 35CrMo barra de aço produzido pela nossa empresa( φ 60mm), ver Tabela 1 para a composição química.

Quadro 1 Composição química de 35CrMo Barra de aço (Análise de massa) (%)

| Projeto | C | Si | Mn | Cr | Mo | S | P | Cu | Ni |

| Norma nacional | 0.32~0.40 | 0.17~0.37 | 0.40~0.70 | 0.80~1.10 | 0.15~0.25 | ≤0.035 | ≤0.035 | ≤0.30 | ≤0.30 |

| Materiais de teste | 0.36 | 0.26 | 0.56 | 0.99 | 0.17 | 0.03 | 0.02 | 0.1 | 0.1 |

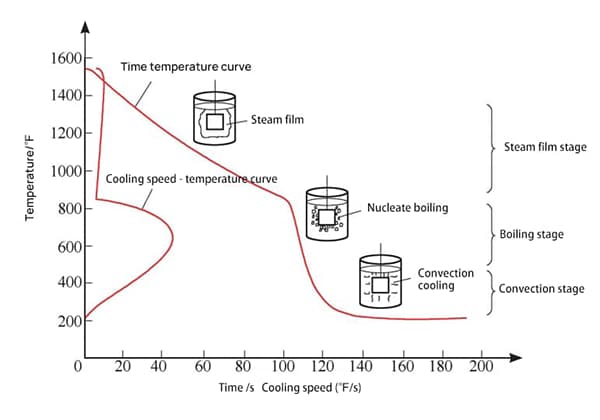

A linha de produção de equipamento de ensaio de fornos multiusos está representada na Figura 1. A máquina de ensaio universal eletrónica é controlada com o aparelho de ensaio de dureza Rockwell e o microcomputador CMT8202.

Fig. 1 Linha de produção de fornos multiusos

O ensaio é composto por duas partes: uma comparação da profundidade da camada endurecida entre dois métodos de têmpera.

As amostras de ambos os métodos de têmpera são submetidas a um ensaio de tração e os resultados da sua resistência à tração e alongamento são comparados.

Pegue a barra de φ60mm como amostra de teste e conduza o resfriamento de óleo e o resfriamento de água.

(1) Óleo processo de arrefecimento

Têmpera a 860 ℃, mantendo durante 45min, arrefecimento do óleo a 150 ℃;

Temperar a 200 ℃, manter durante 180min e arrefecer ao ar até à temperatura ambiente.

(2) Processo de arrefecimento com água

Arrefecer a 860°C, manter durante 45 minutos e, em seguida, arrefecer com água até 150°C.

Aqueça a 200°C, mantenha durante 180 minutos e deixe arrefecer até à temperatura ambiente.

Não são observadas fissuras de arrefecimento na superfície da amostra tratada.

Medir a dureza da superfície maquinada a cada 2,5 mm desde a superfície até ao centro, como ilustrado na Figura 2.

Os resultados de dureza são apresentados no Quadro 2.

A Tabela 2 mostra que a dureza após a têmpera em água é elevada e a camada endurecida é profunda.

Fig. 2 Ensaio de dureza da camada endurecida

Tabela 2 Dureza da camada endurecida

| Distância à superfície/mm | 0 | 2.5 | 5 | 7.5 | 10 | 12.5 | 15 | 17.5 | 20 | 22.5 | 25 | 30 |

| Têmpera em água dureza HRC | 53 | 52 | 50 | 46 | 40 | 37.5 | 35 | 33 | 32 | 30 | 28 | 25.5 |

| Dureza de têmpera em óleo HRC | 33 | 32 | 31 | 30.5 | 30 | 28 | 27.5 | 26 | 24 | 23 | 23 | 22.5 |

As barras de aço 35CrMo podem ser submetidas a têmpera em óleo e água, e a dureza pode ser ajustada para atingir 28-30HRC através do ajuste da temperatura de têmpera.

(1) Processo de arrefecimento em óleo

Têmpera a 860 ℃, mantendo durante 45min, arrefecimento do óleo a 150 ℃;

Temperar a 520 ℃, manter durante 90min e arrefecer ao ar até à temperatura ambiente. A curva do processo é mostrada na Fig. 3.

Fig. 3 Curva do processo de arrefecimento do óleo

(2) Processo de arrefecimento com água

Têmpera a 860 ℃, mantendo durante 45min, arrefecimento com água a 150 ℃;

Temperar a 580 ℃, manter durante 90min e arrefecer ao ar até à temperatura ambiente. A curva do processo é mostrada na Fig. 4.

Fig. 4 Curva do processo de arrefecimento com água

A barra de ensaio é transformada numa amostra de tração para o ensaio de tração, e os resultados são apresentados na Tabela 3.

Pode ver-se na Tabela 3 que a resistência após a têmpera em água é relativamente elevada e a tenacidade é relativamente baixa, com pouca diferença global.

Tabela 3 Propriedades mecânicas

| Resfriamento meio de arrefecimento | Resistência à tração/MPa | Alongamento (%) |

| salmoura | 880 | 14 |

| óleo | 814 | 19 |

Com base nos resultados dos ensaios, pode deduzir-se que, embora a resistência à tração tenha melhorado significativamente, o alongamento diminuiu com a mesma dureza superficial. Isto deve-se à rápida velocidade de arrefecimento da água de arrefecimento, que resulta numa camada endurecida profunda e numa elevada dureza.

Esta solução resolve o problema da dureza insuficiente das barras de aço 35CrMo após a têmpera em óleo.

Mudar algumas peças de aço 35CrMo para um processo de têmpera em água pode não só satisfazer os requisitos de produção e reduzir a taxa de retrabalho, mas também poupar custos. A poupança de eletricidade é igual ao custo da eletricidade para o retrabalho mais o custo da eletricidade poupado pelo processo existente. O cálculo é o seguinte: Poupança de eletricidade = (209 × 1,5 + 78 × 3) × 120 (aprox. 120 calores de produção de aço 35CrMo por ano) × 10% × 1,2 + 91 (potência da máquina de lavar) × 0,5 × 120 × 1,2 yuan = 14436 yuan.

Poupança de custos de mão de obra = (tempo poupado + tempo de retrabalho) × número de operadores × forno de produção anual × preço unitário da hora-homem=(0,5+4,5×10%)×2×120×8,571yuan = 1954yuan.

Custo do material poupado = (óleo de têmpera perda por forno+perda de líquido de limpeza) × produção anual de calor=(50+20) × 120 yuan = 8400 yuan.

O total anual é de cerca de 24790 yuan.

As barras de aço 35CrMo podem ser temperadas com água em vez de óleo.

Não só a dureza pode cumprir os requisitos, como também tem pouco impacto nas propriedades mecânicas globais.

Leitura relacionada: Tabela de propriedades mecânicas dos metais

Para além destes benefícios, a taxa de retrabalho diminuiu significativamente, levando a uma melhoria da eficiência do trabalho e a uma redução dos custos de produção. Além disso, a utilização de uma temperatura de arrefecimento mais baixa e a eliminação de fumos de óleo gerados no processo de arrefecimento do material por arrefecimento a óleo resultam em benefícios económicos melhorados, bem como em poupanças de energia e emissões reduzidas.