Intrigado com o poder e a precisão da maquinagem de 5 eixos? Nesta publicação do blogue, mergulhamos profundamente nos fundamentos desta técnica de fabrico avançada. O nosso engenheiro mecânico especialista analisa os conceitos, processos e vantagens que fazem da maquinagem de 5 eixos um fator de mudança na indústria. Prepare-se para expandir os seus conhecimentos e descobrir como esta tecnologia está a revolucionar a forma como criamos peças complexas com uma precisão e eficiência sem paralelo.

A maquinagem de 5 eixos representa uma tecnologia CNC sofisticada que permite o movimento simultâneo de ferramentas de corte ou peças de trabalho ao longo de cinco eixos distintos. Esta capacidade avançada permite que a ferramenta de corte se aproxime da peça de trabalho a partir de praticamente qualquer ângulo, facilitando a produção de componentes altamente complexos e precisos.

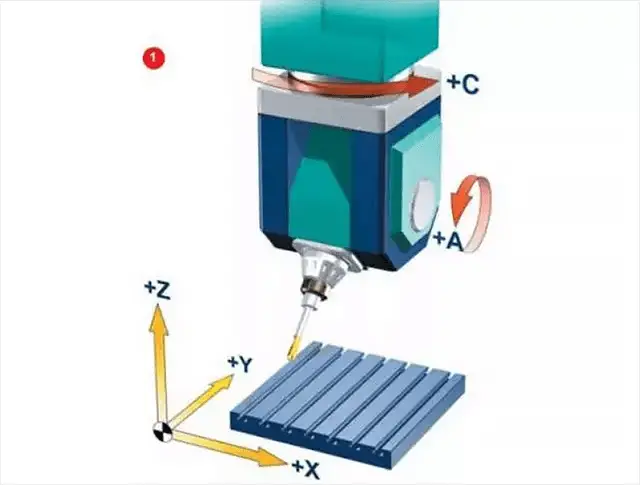

Os cinco eixos de movimento num sistema de maquinagem de 5 eixos são:

Algumas máquinas podem utilizar um eixo C (rotação em torno do eixo Z) em vez do eixo A ou B, dependendo da configuração específica.

A incorporação de movimentos de rotação ao longo dos eixos A e B aumenta significativamente as capacidades da máquina. Esta flexibilidade acrescida oferece várias vantagens importantes:

A maquinação simultânea de 5 eixos representa uma abordagem de vanguarda no fabrico avançado, caracterizada pelo movimento simultâneo de todos os cinco eixos durante o processo de maquinação. Ao contrário dos sistemas convencionais de 3 eixos ou dos métodos de 5 eixos indexados, esta técnica facilita o movimento contínuo de vários eixos, resultando num percurso de corte contínuo e ininterrupto.

Este método sofisticado permite a produção de geometrias de peças altamente complexas com tolerâncias excecionalmente apertadas, mantendo um controlo preciso sobre a posição angular da ferramenta de corte em relação à peça de trabalho durante toda a operação. O ajuste contínuo da orientação da ferramenta permite condições de corte óptimas, reduzindo significativamente o risco de colisões de ferramentas e eliminando a necessidade de múltiplas configurações.

Uma das principais vantagens da maquinagem simultânea de 5 eixos é a capacidade de utilizar ferramentas mais curtas e mais rígidas. Esta redução da saliência da ferramenta minimiza as vibrações, conduzindo a acabamentos de superfície superiores e a uma maior precisão dimensional. Além disso, a técnica permite taxas de remoção de material mais eficientes, uma vez que a ferramenta pode manter um contacto ótimo com a peça de trabalho, reduzindo os tempos de ciclo e melhorando a produtividade global.

A implementação da maquinagem simultânea de 5 eixos ultrapassa os limites das capacidades de fabrico, oferecendo inúmeras vantagens, tais como maior precisão, flexibilidade sem paralelo e maior eficiência. Permite aos fabricantes produzir componentes intrincados com superfícies complexas de forma livre, cavidades profundas e cortes inferiores que seriam difíceis ou impossíveis de obter com métodos de maquinagem tradicionais. Esta tecnologia encontra aplicações extensivas no sector aeroespacial, no fabrico de dispositivos médicos e na produção de moldes e matrizes de alta precisão.

A maquinagem de 5 eixos revoluciona os processos de corte ao empregar movimentos multidireccionais, oferecendo uma flexibilidade e precisão sem paralelo no fabrico de metal. Esta técnica avançada utiliza ferramentas de corte que funcionam simultaneamente ao longo de cinco eixos - os tradicionais eixos lineares X, Y e Z, mais os eixos rotativos A e B. Esta gama alargada de movimentos permite a maquinação eficiente e precisa de geometrias complexas que seriam difíceis ou impossíveis com sistemas convencionais de 3 eixos.

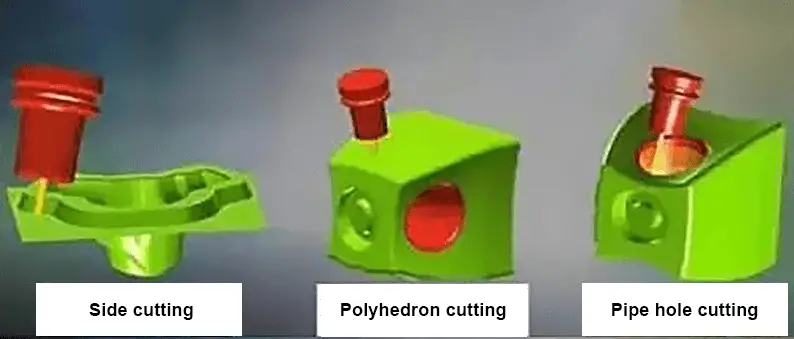

Os principais aspectos dos processos de corte na maquinagem de 5 eixos incluem:

Os processos de fresagem em centros de maquinação de 5 eixos englobam um conjunto diversificado de técnicas sofisticadas que facilitam a criação de geometrias complexas e de alta precisão. Estes processos avançados são predominantemente executados em máquinas com Controlo Numérico Computadorizado (CNC), que garantem níveis excepcionais de precisão, repetibilidade e eficiência operacional. Os processos de fresagem mais predominantes na maquinagem de 5 eixos incluem:

Fresagem de contorno: Este processo envolve o corte preciso ao longo de trajectórias geométricas pré-definidas, resultando em acabamentos de superfície perfeitos e reduzindo significativamente a necessidade de operações de pós-maquinação. A ferramenta segue o contorno da peça, permitindo a produção de superfícies curvas complexas e caraterísticas intrincadas com mudanças mínimas de ferramenta.

Fresagem indexada: Esta técnica permite o posicionamento estratégico da ferramenta de corte em intervalos angulares específicos. Ao rodar a peça ou a ferramenta para posições pré-determinadas, a fresagem indexada facilita a maquinação de geometrias complexas com uma precisão excecional. Este método é particularmente eficaz para peças com múltiplas superfícies planas ou caraterísticas que requerem maquinação a partir de diferentes ângulos.

Fresagem simultânea de 5 eixos: Neste processo avançado, tanto a ferramenta de corte como a peça de trabalho sofrem movimentos simultâneos nos cinco eixos. Este movimento síncrono permite a fresagem de peças altamente complexas e detalhadas com um acabamento superficial e uma precisão superiores. A fresagem simultânea de 5 eixos é excelente na criação de superfícies esculpidas, cavidades profundas e cortes inferiores que seriam impossíveis ou altamente ineficientes de produzir utilizando a maquinagem convencional de 3 eixos.

Fresagem em espiral: Esta técnica especializada envolve a ferramenta seguindo um caminho em espiral, ideal para criar caraterísticas cilíndricas, geometrias helicoidais ou desbastar bolsos de forma eficiente. A fresagem em espiral pode reduzir significativamente o tempo de maquinagem e melhorar o acabamento da superfície em determinadas aplicações.

Fresagem de aparas: Um processo único em que o lado da ferramenta de corte é utilizado para remover material ao longo de uma superfície. Este método é particularmente eficaz para a maquinagem de superfícies regradas e pode reduzir drasticamente os tempos de ciclo em comparação com as técnicas tradicionais de fresagem por pontos.

Cada um destes processos de fresagem aproveita todas as capacidades dos centros de maquinação de 5 eixos, permitindo a produção de componentes com uma complexidade, precisão e eficiência sem precedentes. A seleção da estratégia de fresagem adequada depende da geometria específica da peça, das propriedades do material e do acabamento de superfície pretendido, exigindo frequentemente uma combinação destas técnicas para obter os melhores resultados.

A complexidade da maquinagem de 5 eixos requer configurações avançadas para garantir que a peça de trabalho é posicionada com precisão e mantida em segurança durante os processos. Existem vários tipos de configurações normalmente utilizadas em centros de maquinagem de 5 eixos, incluindo:

Para compreender verdadeiramente a maquinagem de 5 eixos, precisamos primeiro de compreender o que é uma máquina-ferramenta de 5 eixos. A maquinagem de 5 eixos, como o nome sugere, envolve a adição de dois eixos rotativos aos três eixos lineares comuns de X, Y e Z.

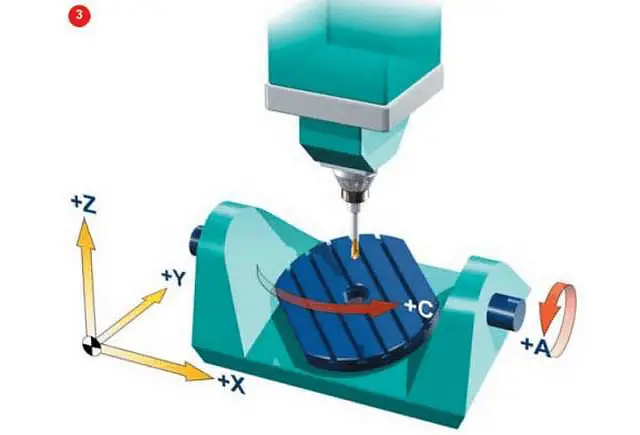

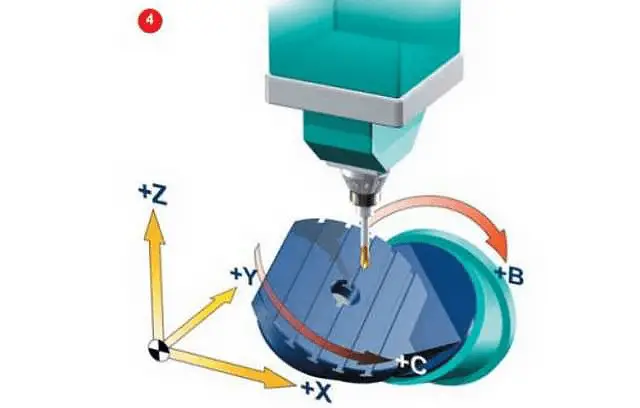

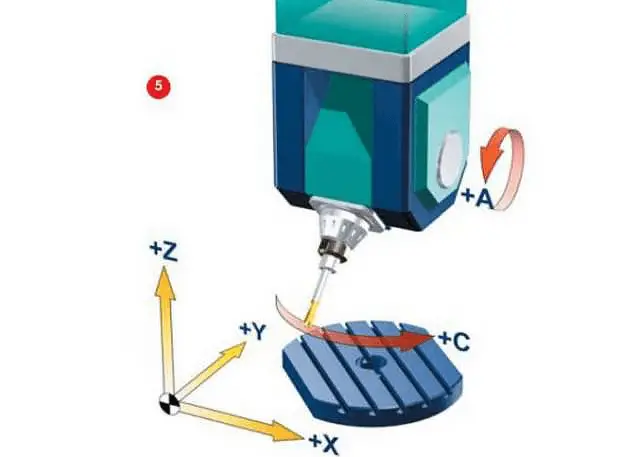

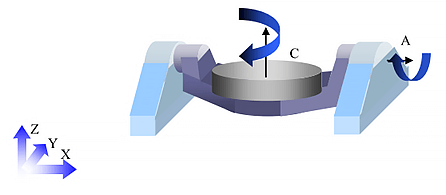

Os dois eixos rotativos (eixos A, B e C) têm diferentes modos de movimento para satisfazer os requisitos técnicos de vários produtos.

Fabricantes de máquinas-ferramentas esforçam-se continuamente por desenvolver novos modos de movimento para satisfazer vários requisitos na conceção mecânica de ferramentas de maquinagem de 5 eixos.

Em conclusão, existem vários tipos de máquinas-ferramentas de 5 eixos atualmente disponíveis no mercado. Embora as suas estruturas mecânicas variem, as principais formas incluem:

Duas coordenadas rotativas controlam diretamente a direção do eixo da ferramenta (forma de cabeça de pêndulo duplo)

Os dois eixos de coordenadas estão na parte superior da ferramenta, mas o eixo de rotação não é perpendicular ao eixo linear (forma de cabeça basculante Nutate)

Duas coordenadas rotativas controlam diretamente a rotação do espaço (forma de mesa giratória dupla)

Os dois eixos de coordenadas estão sobre a mesa de trabalho, mas o eixo de rotação não é perpendicular ao eixo linear (forma de mesa de trabalho Nutate)

Duas coordenadas rotativas, uma que actua sobre a ferramenta e outra que actua sobre a peça (uma forma de oscilação e outra de rotação)

*Termos: Se o eixo de rotação não for perpendicular ao eixo linear, é considerado um eixo "em forma de noz".

Tendo compreendido as máquinas-ferramentas de 5 eixos, devemos agora aprofundar os seus movimentos.

No entanto, com uma gama tão diversificada de estruturas de máquinas-ferramenta, que propriedades únicas podem apresentar durante a maquinagem?

Em comparação com as máquinas-ferramentas tradicionais de 3 eixos, quais são as vantagens?

Vamos agora examinar os destaques da máquina-ferramenta de 5 eixos.

Falando das características das máquinas-ferramentas de 5 eixos, é importante compará-las com as máquinas tradicionais de 3 eixos.

O equipamento de processamento de 3 eixos é mais comum na produção, e existem várias formas, como vertical, horizontal e pórtico.

Os métodos de processamento comuns incluem o corte final e o corte lateral com uma fresa de topo, e o processamento de perfis com uma fresa de ponta esférica, entre outros.

No entanto, independentemente da forma ou do método, uma caraterística comum é que a direção do eixo da ferramenta permanece inalterada durante o processo de maquinagem.

A máquina-ferramenta só pode realizar o movimento da ferramenta no sistema de coordenadas rectangulares espaciais através da interpolação dos três eixos lineares X, Y e Z.

Por conseguinte, quando confrontados com determinados produtos, as desvantagens da máquina-ferramenta de 3 eixos são expostas, como a baixa eficiência, a má qualidade da superfície e até mesmo a incapacidade de processar o produto.

Em comparação com o equipamento de maquinação CNC de 3 eixos, os centros de maquinação de 5 eixos oferecem as seguintes vantagens:

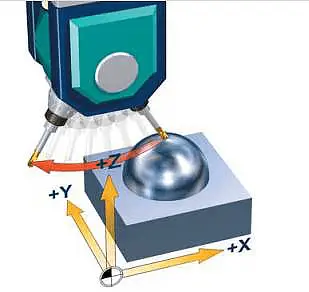

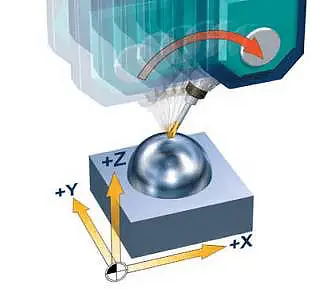

Como mostra a figura, no modo de corte de 3 eixos à esquerda, quando o ferramenta de corte se deslocar para a ponta ou para a aresta da peça, as condições de corte deterioram-se gradualmente.

Para manter o melhor estado de corte, a mesa deve ser rodada.

Para processar completamente um plano irregular, a mesa de trabalho deve ser rodada várias vezes em diferentes direcções.

Pode ser visto que a máquina-ferramenta de cinco eixos também pode evitar a situação em que a velocidade linear do ponto central da fresa de topo esférico é zero, resultando numa melhor qualidade de superfície.

Como se pode ver na figura acima, para os componentes do sector aeroespacial, tais como impulsores, pás e blisks, o equipamento de 3 eixos não consegue cumprir os requisitos de processamento devido a interferências.

A ferramenta de maquinagem de 5 eixos pode satisfazer este requisito.

Além disso, a máquina-ferramenta de 5 eixos também pode utilizar ferramentas mais curtas para o processamento, o que aumenta a rigidez do sistema, reduz o número de ferramentas necessárias e elimina a necessidade de ferramentas especiais.

Para os empresários, isto traduz-se numa poupança de custos em termos de despesas com ferramentas com a utilização de máquinas-ferramentas de 5 eixos.

Como pode ser visto na figura acima, o centro de maquinação de 5 eixos também pode reduzir a conversão de bancada e melhorar a precisão da maquinação.

No processamento real, apenas é necessário um aperto, o que facilita a garantia de precisão.

Além disso, devido ao encurtamento da cadeia de processamento e à redução do número de equipamentos para o centro de maquinação de 5 eixos, o número de dispositivos, a área da oficina e os custos de manutenção também foram reduzidos.

Isto significa que pode utilizar menos equipamentos, menos espaço na oficina e incorrer em custos de manutenção mais baixos para obter um processamento mais eficiente e de maior qualidade!

Como demonstrado na figura, a máquina-ferramenta de 5 eixos pode efetuar o corte através da aresta lateral da ferramenta, resultando numa maior eficiência de processamento.

A capacidade de maquinação completa da máquina de 5 eixos Máquina CNC encurta significativamente o processo de produção e simplifica a gestão e o planeamento da produção.

As suas vantagens tornam-se cada vez mais evidentes para peças mais complexas em comparação com os métodos tradicionais com processos dispersos.

Para as empresas das indústrias aeroespacial e automóvel, o desenvolvimento de novos produtos envolve frequentemente formas complexas e requisitos de elevada precisão.

Nestes casos, a utilização de um centro de maquinação CNC de 5 eixos, com a sua elevada flexibilidade, precisão e capacidades de processamento completas, pode resolver eficazmente os problemas de precisão e ciclo no processamento de peças complexas.

Isto, por sua vez, reduz significativamente o ciclo de desenvolvimento e melhora a taxa de sucesso do desenvolvimento de novos produtos.

É importante notar, no entanto, que as máquinas de 5 eixos são mais complexas do que as suas homólogas de 3 eixos, no que diz respeito ao controlo da atitude da ferramenta, CNC, programação CAM e pós-processamento.

Além disso, há questões de 5 eixos verdadeiros e falsos a considerar. A distinção entre 5 eixos verdadeiros e falsos reside na presença ou ausência da função RTCP.

Para compreender melhor o RTCP e a forma como é produzido e aplicado, vamos mergulhar na estrutura da máquina-ferramenta e na programação do pós-processamento.

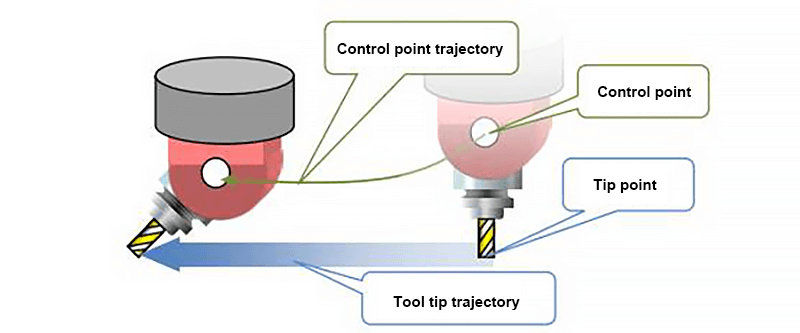

O RTCP, que significa Rotated Tool Center Point, é um aspeto crucial dos sistemas de 5 eixos de alta qualidade Sistemas CNC. Também é conhecida como a função de seguimento da dica de ferramenta.

Na maquinagem de 5 eixos, o movimento rotativo da ferramenta produz movimentos adicionais da ponta da ferramenta, o que afecta o local da cúspide e a atitude entre a ferramenta e a peça de trabalho.

Para garantir que a ponta da ferramenta segue a trajetória prescrita, o sistema CNC deve corrigir automaticamente o ponto de controlo, que muitas vezes não coincide com a ponta da ferramenta.

A mesma tecnologia pode ser designada por TCPM, TCPC ou RPCP. Estes nomes têm um significado semelhante ao de RTCP, sendo a principal diferença a forma como a tecnologia é aplicada.

O RTCP refere-se especificamente à aplicação do ponto central de rotação da cabeça do pêndulo para compensar a estrutura da cabeça do pêndulo duplo.

Por outro lado, funções como RPCP são utilizadas principalmente em máquinas de mesa rotativa dupla para compensar a mudança nas coordenadas do eixo linear causada pela rotação da peça de trabalho.

No fundo, estas funções visam manter inalterado o ponto central da ferramenta e o ponto de contacto real entre a ferramenta e a superfície da peça.

Para efeitos do presente artigo, essas técnicas serão referidas coletivamente como tecnologia RTCP.

A origem da função RTCP

Há alguns anos, quando as máquinas-ferramentas de cinco eixos se estavam a tornar populares no mercado, o conceito de RTCP foi muito divulgado pelos fabricantes de máquinas-ferramentas.

Nessa altura, a função RTCP era mais uma tecnologia pela tecnologia e mais uma ferramenta de marketing.

No entanto, na realidade, a função RTCP não é apenas uma boa tecnologia, mas também uma ferramenta valiosa que pode trazer benefícios e criar valor para os clientes.

Com uma máquina-ferramenta equipada com tecnologia RTCP (também conhecida como uma verdadeira máquina-ferramenta de 5 eixos), os operadores não têm de alinhar cuidadosamente a peça de trabalho com o eixo da mesa giratória.

Em vez disso, podem simplesmente fixá-lo e a máquina-ferramenta compensará automaticamente o desvio, o que reduz significativamente o tempo de preparação e melhora a precisão da maquinagem.

Além disso, o pós-processamento é mais fácil porque as coordenadas e os vectores da dica de ferramenta são facilmente emitidos.

Como já foi referido, os cinco eixos Máquinas-ferramentas CNC A maior parte dos produtos são fornecidos sob a forma de cabeças de oscilação dupla, mesas giratórias duplas ou estruturas de uma oscilação e uma rotação.

Na secção seguinte, utilizaremos um sistema CNC de 5 eixos topo de gama com mesa giratória dupla como exemplo para fornecer uma explicação detalhada da função RTCP.

Definição do quarto e quinto eixos numa máquina-ferramenta de 5 eixos:

Na estrutura da mesa de dupla rotação, a rotação do quarto eixo afecta a atitude do quinto eixo, e o quinto eixo é a coordenada rotativa no quarto eixo.

No entanto, a rotação do quinto eixo não afecta a atitude do quarto eixo.

Ok, vamos explicar depois de perceber a definição.

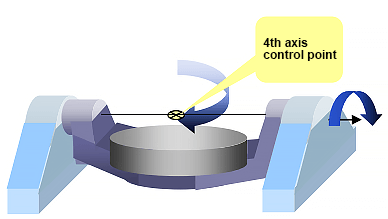

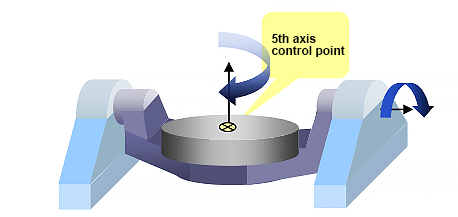

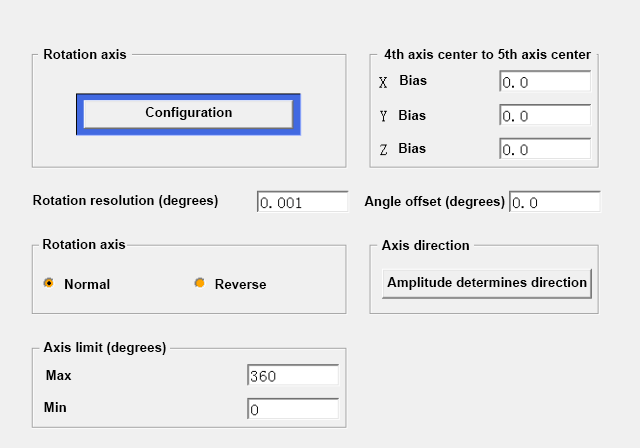

Como se mostra na figura, o quarto eixo da máquina-ferramenta é designado por eixo A e o quinto eixo é o eixo C.

A peça de trabalho é posicionada na mesa giratória do eixo C. Quando o 4º eixo, o eixo A, roda, a atitude do eixo C será afetada, uma vez que está instalado no eixo A.

Ao programar o corte no centro da ferramenta para a peça colocada na mesa rotativa, qualquer alteração da coordenada de rotação provoca uma alteração das coordenadas X, Y e Z do eixo linear, originando uma deslocação relativa.

Para resolver esta deslocação, a máquina-ferramenta deve efetuar uma compensação, que é onde a função RTCP entra em jogo.

Então, como é que a máquina-ferramenta compensa o desvio?

Para responder a isso, precisamos de analisar primeiro a origem do desvio. Como discutido anteriormente, a deslocação da coordenada do eixo linear é causada pela alteração da coordenada de rotação. Por isso, é crucial analisar o centro de rotação do eixo rotativo.

Numa máquina-ferramenta com uma estrutura de mesa giratória dupla, o ponto de controlo do eixo C, ou o quinto eixo, está normalmente localizado no centro de rotação da mesa da máquina.

O quarto eixo escolhe normalmente o ponto médio do quarto eixo como ponto de controlo.

Para conseguir um controlo de cinco eixos, o sistema CNC deve conhecer a relação entre os pontos de controlo do quarto e do quinto eixos.

No estado inicial, quando os eixos A e C estão na posição 0, o ponto de controlo do quarto eixo é a origem no sistema de coordenadas de rotação do quarto eixo e o ponto de controlo do quinto eixo é representado pelo vetor de posição [U, V, W].

O sistema CNC também precisa de ter em conta a distância entre os eixos A e C.

No caso das máquinas-ferramentas de mesa giratória dupla, pode ver-se um exemplo na figura seguinte.

Como se pode ver, nas máquinas com capacidade RTCP, o sistema de controlo é concebido para manter o centro da ferramenta sempre na posição especificada na programação. Isto significa que a programação não é afetada pelo movimento da máquina.

Ao programar na máquina, não precisa de considerar o movimento da máquina ou o comprimento da ferramenta. Basta concentrar-se no movimento relativo entre a ferramenta e a peça de trabalho. O sistema de controlo do trabalho tratará do resto por si.

Por exemplo:

Como ilustrado na figura, quando a função RTCP está ausente, o sistema de controlo não tem em conta o comprimento da ferramenta.

Como resultado, a ferramenta gira em torno do centro do seu eixo, fazendo com que a ponta se desvie da sua posição e fique não fixa.

Como demonstrado na figura, quando a função RTCP é activada, o sistema de controlo apenas ajusta a direção da ferramenta, enquanto a posição da ponta da ferramenta permanece constante.

As compensações necessárias ao longo dos eixos X, Y e Z foram calculadas automaticamente.

Relativamente à questão do desvio das coordenadas dos eixos lineares nas máquinas-ferramentas de 5 eixos e nos sistemas CNC que não dispõem de RTCP, é de notar que muitas máquinas-ferramentas e sistemas CNC de 5 eixos na China são considerados "falsos 5 eixos".

Este termo refere-se a máquinas-ferramentas sem a função RTCP. Não é determinado pela aparência ou pelo facto de os 5 eixos estarem ligados, uma vez que os falsos 5 eixos podem ainda ser utilizados para a ligação de 5 eixos.

A principal distinção entre os 5 eixos falsos é a ausência de um algoritmo RTCP de 5 eixos reais, o que significa que a programação para 5 eixos falsos deve ter em conta o comprimento de oscilação do fuso e a posição da mesa rotativa.

Isto implica que, ao utilizar sistemas CNC de cinco eixos falsos e máquinas-ferramentas na programação, é necessário utilizar a programação CAM e a tecnologia de pós-processamento para planear previamente o percurso da ferramenta.

Se a máquina-ferramenta ou a ferramenta forem alteradas para a mesma peça, a programação CAM e o pós-processamento devem ser efectuados novamente.

A falsa máquina-ferramenta de 5 eixos também deve garantir que a peça de trabalho seja posicionada no centro de rotação da mesa de trabalho durante a fixação.

Isto resulta numa quantidade considerável de tempo gasto em fixação e alinhamento para o operador, e a precisão não pode ser garantida.

Mesmo para o processamento de índices, o falso 5 eixos é problemático.

Por outro lado, o verdadeiro 5 eixos requer apenas a configuração de um sistema de coordenadas e apenas uma calibração de ferramenta para completar o processo de maquinação.

A figura seguinte utiliza as definições do editor de pós-processamento NX como ilustração para demonstrar a transformação de coordenadas do falso eixo 5.

Tal como se mostra na figura, o falso 5 eixos baseia-se na tecnologia de pós-processamento para compensar a deslocação do eixo rotativo para a coordenada do eixo linear, mostrando a relação da posição central entre o quarto e o quinto eixos da máquina-ferramenta.

Os programas CNC gerados para os eixos X, Y e Z incluem não só pontos de aproximação, mas também a compensação necessária nestes eixos.

Este método conduz a uma precisão de processamento reduzida, baixa eficiência, programas não universais e custos de mão de obra elevados.

Além disso, cada máquina-ferramenta tem parâmetros de rotação diferentes, exigindo um ficheiro de pós-processamento separado, o que causa inconvenientes na produção.

A programação fictícia dos cinco eixos não pode ser alterada e a programação manual dos cinco eixos é quase impossível.

A falta da função RTCP também limita a sua capacidade de utilizar funções derivadas avançadas de 5 eixos, como a compensação.

Em conclusão, a escolha de uma máquina-ferramenta de 5 eixos não tem a ver com verdadeiro ou falso, mas sim com o método utilizado para obter resultados de processamento. Em termos de relação custo-eficácia, as máquinas-ferramentas de 5 eixos verdadeiras são uma opção mais viável.

Tecnologia CNC

A maquinagem CNC de 5 eixos utiliza tecnologia avançada de controlo numérico computorizado (CNC) para orquestrar movimentos precisos e simultâneos ao longo de cinco eixos distintos. Este sofisticado sistema de controlo permite a maquinação de geometrias complexas com uma flexibilidade e eficiência sem precedentes. Ao integrar circuitos de feedback em tempo real e algoritmos de controlo adaptativos, os modernos sistemas CNC de 5 eixos podem otimizar dinamicamente os parâmetros de corte, compensar o desgaste da ferramenta e ajustar a expansão térmica. Este nível de automação não só minimiza a intervenção humana, como também melhora significativamente a repetibilidade do processo, reduz os tempos de configuração e praticamente elimina os erros induzidos pelo operador. Além disso, a integração dos princípios da Indústria 4.0 permite uma conetividade perfeita com o software CAM, gémeos digitais e sistemas de gestão da produção, facilitando as práticas de fabrico inteligente.

Precisão de maquinagem

A caraterística distintiva da maquinagem de 5 eixos é a sua excecional precisão, com sistemas de última geração capazes de alcançar tolerâncias tão apertadas como ±0,0001 polegadas (±2,54 micrómetros). Este nível de precisão é possível graças a uma combinação de construção rígida da máquina, sistemas avançados de controlo de movimentos e técnicas de compensação térmica. Balanças lineares e codificadores rotativos de alta precisão fornecem feedback de posição em tempo real, enquanto algoritmos avançados de mapeamento e compensação de erros corrigem as imprecisões geométricas. Para as indústrias que exigem a máxima precisão, como a aeroespacial e o fabrico de dispositivos médicos, esta precisão permite a produção de componentes complexos com caraterísticas intrincadas, tolerâncias apertadas e acabamentos de superfície superiores numa única configuração. A capacidade de maquinar peças com uma forma próxima da forma real reduz significativamente a necessidade de operações secundárias, simplificando os fluxos de trabalho de produção e minimizando os custos globais de fabrico.

Ponto central da ferramenta

A gestão do ponto central da ferramenta (TCP) na maquinagem de 5 eixos é uma tecnologia crítica que assegura o posicionamento e a orientação ideais da ferramenta ao longo do processo de maquinagem. Os algoritmos de controlo TCP avançados calculam e ajustam continuamente a posição relativa entre a ponta da ferramenta e a superfície da peça de trabalho, mantendo condições de corte consistentes mesmo durante movimentos simultâneos complexos. Este controlo dinâmico permite a maquinação de contornos intrincados, cavidades profundas e caraterísticas de corte inferior que seriam impossíveis com sistemas convencionais de 3 eixos. As máquinas modernas de 5 eixos incorporam frequentemente sistemas de medição do comprimento da ferramenta e compensação automática do desvio da ferramenta, assegurando que o TCP permanece corretamente posicionado mesmo quando as ferramentas se desgastam ou são substituídas. Alguns sistemas avançados também incluem algoritmos de prevenção de colisões em tempo real que simulam os movimentos da máquina e ajustam automaticamente os percursos da ferramenta para evitar potenciais colisões entre a ferramenta, a peça e os componentes da máquina, aumentando significativamente a segurança operacional e reduzindo o risco de dispendiosos acidentes com a máquina.

Indústria aeroespacial

A maquinagem de 5 eixos é uma tecnologia fundamental na indústria aeroespacial, permitindo a produção de componentes complexos e de alta precisão, essenciais para aeronaves e naves espaciais. Esta técnica de maquinação avançada destaca-se na elaboração de geometrias intrincadas, tais como pás de turbinas, impulsores e componentes estruturais de fuselagem, com uma precisão sem paralelo e um acabamento superficial superior. A capacidade de manipular a ferramenta de corte ao longo de cinco eixos simultâneos permite a maquinação eficiente de curvas compostas e cortes inferiores numa única configuração, reduzindo significativamente o tempo de produção e o potencial de erro.

Além disso, a maquinação de 5 eixos é particularmente valiosa quando se trabalha com materiais exóticos comuns em aplicações aeroespaciais, tais como ligas de titânio, Inconel e outras superligas resistentes ao calor. Estes materiais apresentam frequentemente desafios em termos de maquinabilidade, mas as máquinas CNC de 5 eixos podem otimizar os percursos da ferramenta e as estratégias de corte para manter forças de corte consistentes, prolongar a vida útil da ferramenta e alcançar as tolerâncias apertadas exigidas para a certificação aeroespacial.

Indústria da Defesa

O sector da defesa utiliza a maquinagem de 5 eixos para produzir componentes de missão crítica que exigem extrema precisão, durabilidade e desempenho em condições operacionais adversas. Esta tecnologia é fundamental no fabrico:

A maquinação de 5 eixos permite à indústria da defesa alcançar as tolerâncias rigorosas e os acabamentos de superfície necessários para estes sistemas sofisticados. Também facilita a produção de estruturas leves mas robustas, aumentando a mobilidade e a eficácia do equipamento militar. A capacidade de maquinar formas complexas em materiais endurecidos com elevada precisão é crucial para garantir a funcionalidade, a fiabilidade e o desempenho dos produtos da indústria da defesa em cenários de alto risco.

Sector dos transportes

No sector dos transportes, em particular no fabrico de veículos automóveis e de alto desempenho, a maquinação de 5 eixos revolucionou a produção de componentes. Esta tecnologia permite a criação de peças leves e de elevada resistência que contribuem para uma maior eficiência de combustível, um melhor desempenho e uma maior segurança. As principais aplicações incluem:

O acabamento superficial superior obtido com a maquinagem de 5 eixos elimina frequentemente a necessidade de operações de acabamento secundárias, simplificando os processos de produção. Além disso, esta tecnologia facilita a implementação de princípios de design para a capacidade de fabrico (DFM), permitindo a criação de peças com geometrias optimizadas que anteriormente eram impossíveis ou impraticáveis de produzir. Esta capacidade é particularmente valiosa no mercado de VE em rápida evolução, onde os designs inovadores e a eficiência de fabrico são cruciais para a competitividade.

Ferramentas de corte

Na maquinagem de 5 eixos, as ferramentas de corte são componentes críticos para um fabrico eficiente e preciso. A seleção dos materiais das ferramentas é fundamental para obter um desempenho e uma longevidade ideais. Embora o metal duro e o aço rápido (HSS) continuem a ser populares pela sua versatilidade, os materiais avançados como o cermet e as ferramentas de cerâmica estão a ganhar força pela sua resistência ao calor e dureza superiores.

Para maquinar alumínio e titânio, são essenciais ferramentas com excelente resistência ao desgaste, estabilidade térmica e inércia química. As ferramentas de diamante policristalino (PCD) são excelentes na maquinação de alumínio devido à sua dureza e condutividade térmica excepcionais, permitindo velocidades de corte elevadas e acabamentos de superfície superiores. Para o titânio, as ferramentas de nitreto cúbico de boro (CBN) são frequentemente preferidas, particularmente em operações de acabamento, devido à sua capacidade de manter a nitidez das arestas a altas temperaturas.

Os revestimentos de ferramentas desempenham um papel crucial na melhoria do desempenho e da vida útil das ferramentas. Para além dos revestimentos tradicionais de nitreto de titânio (TiN) e nitreto de alumínio e titânio (TiAlN), os revestimentos multicamadas, como o TiSiN e o AlCrN, são cada vez mais utilizados devido à sua maior resistência à oxidação e tenacidade. Estes revestimentos avançados podem reduzir significativamente o desgaste da ferramenta, especialmente em condições de maquinagem a alta velocidade e a seco.

Perfilagem de materiais

O perfilamento preciso do material na maquinagem de 5 eixos é fundamental para obter resultados consistentes em geometrias complexas. A criação de impulsores, pás de turbinas e implantes médicos exemplifica a necessidade de um perfilamento geométrico preciso para garantir uma funcionalidade e um desempenho óptimos.

As ligas de alumínio, particularmente as séries 6000 e 7000, são amplamente utilizadas em aplicações aeroespaciais e automóveis devido à sua excelente maquinabilidade, elevada relação força/peso e resistência à corrosão. A maquinação de alumínio em 5 eixos pode alcançar acabamentos de superfície excepcionais (Ra < 0,8 μm) e tolerâncias apertadas (±0,025 mm) quando se empregam estratégias de corte e percursos de ferramenta adequados.

O titânio, especificamente a liga Ti-6Al-4V, apresenta desafios únicos na maquinação de 5 eixos devido à sua baixa condutividade térmica e elevada reatividade química. Para mitigar a acumulação de calor e o desgaste da ferramenta, são utilizadas estratégias como o fornecimento de refrigeração a alta pressão, a fresagem trocoidal e as fresas de topo de hélice variável. Estas técnicas permitem aumentar as taxas de remoção de material, mantendo a vida útil da ferramenta e a qualidade da peça.

A integração de software CAM avançado com máquinas de 5 eixos permite a geração de percursos de ferramenta sofisticados, incluindo estratégias de desbaste adaptativo e de acabamento suave. Estes algoritmos optimizam as condições de corte, minimizam a carga da ferramenta e melhoram a qualidade da superfície, particularmente para superfícies complexas de forma livre, comuns em componentes aeroespaciais e médicos.

Melhorar a qualidade da superfície

A maquinação de 5 eixos oferece vantagens significativas na melhoria da qualidade da superfície através da sua capacidade de produzir geometrias complexas com um mínimo de configurações, reduzindo assim os riscos de erro e garantindo uma integridade superior da peça. O movimento contínuo de 5 eixos permite uma orientação optimizada da ferramenta, mantendo ângulos de contacto constantes entre a ferramenta de corte e a peça de trabalho. Isto resulta em cargas de aparas mais uniformes, deflexão reduzida da ferramenta e, em última análise, acabamentos de superfície mais suaves com uma precisão dimensional melhorada.

Os sistemas de sondagem avançados desempenham um papel crucial na obtenção de uma excelente qualidade de superfície na maquinagem de 5 eixos. A medição em processo e as estratégias de controlo adaptativo permitem a monitorização em tempo real dos parâmetros da superfície, detectando desvios e implementando acções corretivas imediatas. Esta abordagem em circuito fechado não só melhora o acabamento da superfície, como também assegura tolerâncias apertadas, reduz as taxas de refugo e permite uma qualidade consistente em todas as séries de produção.

Aumentar a produtividade

A maquinagem de 5 eixos supera significativamente os métodos tradicionais de 3 eixos em termos de produtividade:

Tempos de ciclo reduzidos: O movimento simultâneo em todos os cinco eixos permite que operações complexas sejam executadas numa única configuração, reduzindo drasticamente o tempo de não-corte associado a múltiplas configurações e mudanças de ferramentas. Isto pode levar a reduções de tempo de ciclo de até 50% para peças complexas.

Maior versatilidade da máquina: Os modernos centros de maquinação de 5 eixos oferecem capacidades multitarefa, integrando perfeitamente operações de fresagem, torneamento e perfuração. Esta consolidação de processos elimina as transferências entre máquinas, reduzindo o trabalho em curso e melhorando a eficiência geral do fabrico.

Utilização optimizada da ferramenta: A capacidade de manter ângulos óptimos de engate da ferramenta ao longo do processo de corte resulta numa distribuição mais uniforme do desgaste da ferramenta. Isto não só aumenta a vida útil da ferramenta até 30%, como também permite a utilização de ferramentas de corte mais curtas e mais rígidas, permitindo velocidades de corte e avanços mais elevados.

Precisão melhorada da peça: A cinemática de 5 eixos permite a maquinação de caraterísticas complexas numa única configuração, minimizando os erros cumulativos associados a várias configurações. Esta abordagem, combinada com a sondagem na máquina e a compensação em tempo real, pode atingir tolerâncias tão apertadas como ±0,0001 polegadas (2,54 micrómetros) em componentes complexos.

Além disso, a integração de software CAM avançado com máquinas de 5 eixos permite uma sofisticada otimização do percurso da ferramenta, incluindo estratégias de fresagem trocoidal e de alta eficiência. Estas técnicas maximizam as taxas de remoção de material enquanto mantêm cargas de ferramenta consistentes, aumentando ainda mais a produtividade e a vida útil da ferramenta.

Inovação em fixação

No domínio da maquinação de 5 eixos, os avanços na tecnologia de fixação revolucionaram o processo de produção. A fixação, o sistema crítico para fixar, suportar e posicionar peças de trabalho durante as operações de maquinação, sofreu melhorias significativas. Estas inovações permitem aos maquinistas lidar com geometrias e superfícies cada vez mais complexas com uma eficiência e precisão sem precedentes.

Um desenvolvimento inovador na fixação é a integração de sistemas de vácuo avançados. Estes sistemas proporcionam uma retenção segura da peça de trabalho sem os tradicionais grampos mecânicos, melhorando drasticamente a acessibilidade da ferramenta e permitindo estratégias de corte mais agressivas. Além disso, o advento dos materiais compostos e dos designs optimizados em termos de topologia conduziu a fixações que são não só mais leves, mas também mais rígidas e resistentes às vibrações. Esta combinação resulta em tempos de preparação reduzidos, taxas de produção aumentadas e precisão de maquinação melhorada.

Tendências das condições de corte

A otimização das condições de corte na maquinagem de 5 eixos continua a ser um fator crucial para alcançar uma qualidade superior do produto. Nos últimos anos, assistiu-se ao aparecimento de abordagens baseadas em dados e algoritmos inteligentes que estão a remodelar a abordagem da indústria à seleção e otimização dos parâmetros de corte.

As principais tendências das condições de corte que estão a revolucionar a maquinagem de 5 eixos incluem:

Estratégias de corte adaptáveis: Aproveitando a monitorização em tempo real e os algoritmos de aprendizagem automática, estas estratégias ajustam dinamicamente os parâmetros de corte com base na carga instantânea da ferramenta, nas propriedades do material e na geometria da peça. Esta abordagem não só reduz o desgaste da ferramenta e minimiza as vibrações, como também optimiza as taxas de remoção de material e a qualidade do acabamento da superfície em simultâneo.

Maquinação de alta velocidade (HSM) com percursos de ferramentas avançados: A HSM moderna vai para além do simples aumento das velocidades do fuso e das taxas de avanço. Incorpora algoritmos sofisticados de geração de percursos de ferramentas que mantêm cargas de aparas consistentes e optimizam os ângulos de encaixe das ferramentas. Isto resulta numa maior produtividade, melhor qualidade de superfície e maior vida útil da ferramenta, mesmo quando se maquinam materiais duros ou componentes de paredes finas.

Interpolação de estrias e controlo de movimentos baseado em IA: As técnicas avançadas de interpolação de estrias, associadas a sistemas de controlo de movimentos orientados por inteligência artificial, permitem movimentos da ferramenta mais suaves e precisos. Na maquinagem de 5 eixos, esta combinação facilita a produção de superfícies complexas e de forma livre com uma precisão e um acabamento de superfície excepcionais, mantendo ao mesmo tempo taxas de avanço elevadas e minimizando as vibrações da máquina.

Estratégias de arrefecimento criogénico e de lubrificação de quantidade mínima (MQL): Estes métodos de refrigeração amigos do ambiente estão a ganhar força na maquinagem de 5 eixos. O arrefecimento criogénico utilizando nitrogénio líquido e sistemas MQL que fornecem quantidades de lubrificante controladas com precisão reduzem significativamente a distorção térmica, prolongam a vida útil da ferramenta e permitem velocidades de corte mais elevadas, especialmente na maquinação de materiais difíceis de cortar, como ligas de titânio e superligas resistentes ao calor.

Ao integrar estes avanços e tendências de ponta, a maquinação de 5 eixos continua a expandir as fronteiras das capacidades de fabrico. A sinergia entre soluções de fixação inovadoras e condições de corte optimizadas está a desbloquear novos níveis de eficiência, precisão e complexidade no fabrico moderno, abrindo caminho para a produção de componentes cada vez mais sofisticados em várias indústrias.