1. Introdução Devido às suas excelentes propriedades abrangentes e vantagens de custo, o aço 9Ni é amplamente utilizado em várias indústrias, como a aeroespacial, petrolífera, química, construção naval, engenharia naval, energia eléctrica, metalurgia, maquinaria, energia nuclear, entre outras. Este post centra-se na construção do projeto do módulo de petróleo e gás localizado sob o sal. Neste projeto, o [...]

Devido às suas excelentes propriedades abrangentes e vantagens de custo, o aço 9Ni é amplamente utilizado em várias indústrias, como a aeroespacial, petróleo, química, construção naval, engenharia naval, energia eléctrica, metalurgia, maquinaria, energia nuclear e muito mais.

Este post centra-se na construção do projeto do módulo de petróleo e gás localizado sob o sal. Neste projeto, o aço 9Ni deve possuir não só uma elevada resistência e uma excelente tenacidade a baixas temperaturas, mas também resistência à SSC (corrosão sob tensão de sulfureto) em condições específicas de petróleo e gás. Por conseguinte, o aço processo de soldadura do sistema de tubos de aço 9Ni está a ser estudado.

O aço 9Ni foi desenvolvido pela Inco nos Estados Unidos durante a década de 1940. É um aço de liga média que contém 9% de níquel, o que lhe permite apresentar uma tenacidade a baixa temperatura de até -196 ℃.

Quando comparado com o aço inoxidável austenítico e a liga austenítica de ferro-níquel, o aço 9Ni tem uma resistência superior e um custo inferior. Além disso, o aço 9Ni apresenta propriedades mecânicas mais completas do que a liga de alumínio.

No entanto, o material é propenso à magnetização e é difícil de desmagnetizar. Além disso, tecnologia de soldadura exige o cumprimento rigoroso de requisitos específicos.

Este artigo analisará a soldabilidade de aço 9Ni.

É pouco provável que ocorra fissuração a frio ao soldar aço 9Ni com eléctrodos de níquel elevado ou de níquel médio. No entanto, quando se utilizam eléctrodos com baixo teor de níquel e alto teor de manganês em condições de soldadura inadequadas, tais como baixa energia de linha e eléctrodos húmidos, pode ocorrer fissuração a frio. A geração de fissuras a frio tem três aspectos:

2.1.1 Aparecimento de uma camada endurecida na zona de fusão. Embora o teor de carbono do aço 9Ni não seja elevado (≤ 0,10%), pode ser produzida uma estrutura endurecida se material de soldadura com elevado teor de carbono é selecionado. Isto deve-se a um aumento de teor de carbono resultantes da fusão e da difusão.

2.1.2. A presença de um excesso de hidrogénio, que se acumula na camada endurecida devido a impurezas (como óleo e ferrugem) junto à ranhura de soldadura.

2.1.3. A concentração de tensões de juntas soldadasque inclui a tensão estrutural, a tensão térmica e a tensão de restrição.

Na soldadura de aço 9Ni, fissuras quentes podem ocorrer independentemente de se utilizar um elétrodo do tipo alto níquel, médio níquel ou baixo níquel e alto manganês. No entanto, a utilização de um elétrodo com alto teor de níquel pode resultar nas fissuras mais graves.

Isto deve-se ao facto de a liga conter elementos como o S e o P, que podem facilmente formar eutécticos de baixo ponto de fusão com o níquel. Como resultado, pode ocorrer segregação intergranular. Para além disso, elementos como o C e o Si podem também promover a segregação de S e P.

Em particular, quando a estrutura está num estado puro austenite a distribuição de impurezas nos limites dos grãos pode ser contínua.

A redução da tenacidade a baixa temperatura é influenciada principalmente por dois factores:

2.3.1 Influência dos materiais de soldadura:

A composição química do metal de solda e da zona de fusão está relacionada com os materiais de soldadura utilizados. Se os materiais de soldadura tiverem um elevado teor de carbono, ou se a correspondência equivalente Ni Cr dos materiais de soldadura e do metal de base após a fusão cair na zona que contém martensite no organograma do aço inoxidável, a tenacidade a baixa temperatura será reduzida.

2.3.2 Linha de soldadura Energia e temperatura entre camadas:

A energia da linha de soldadura e a temperatura entre camadas podem alterar o valor de pico e a temperatura da ciclo térmico de soldaduraafectando assim a estrutura metalográfica da zona afetada pelo calor. Se a temperatura de pico for demasiado elevada, pode levar a uma redução da temperatura inversa austenite e a formação de bainite grosseira, podendo ambos resultar numa redução da tenacidade a baixa temperatura.

As partículas de sopro magnético podem causar uma má fusão da soldadura e afetar significativamente a qualidade da soldadura.

O aço 9Ni tem uma elevada permeabilidade e intensidade de indução de remanência, o que o torna suscetível a parciais de sopro magnético durante a soldadura.

Geralmente, quando se utiliza o método DC (soldadura por arco manual DC, soldadura manual DC soldadura por arco de árgonetc.) para a soldadura de apoio de tubos magnéticos, os parciais de sopro magnético são comuns na posição de soldadura inicial da soldadura de apoio, mas não estão normalmente presentes durante a soldadura de enchimento e cobertura.

As causas das fissuras a frio na soldadura são a tensão, a estrutura endurecida e o teor de hidrogénio difusivo do metal de solda. A geração de fissuras térmicas está relacionada com a tensão, as impurezas e a composição química. Por conseguinte, é fundamental selecionar os materiais de soldadura adequados.

Depois de analisar as propriedades dos diferentes materiais de soldadura, verificou-se que o material de soldadura nicrmo-3 é altamente vantajoso para a soldadura do aço 9Ni.

3.1.1 O coeficiente de expansão linear da liga de níquel no material de soldadura nicrmo-3 é semelhante ao do aço 9Ni, tanto à temperatura ambiente como a altas temperaturas. Esta semelhança ajuda a evitar o stress térmico causado pela expansão e contração irregulares.

3.1.2 O teor de Ni do material de soldadura nicrmo-3 é elevado, variando de 55% a 65%, e o teor de carbono é semelhante ao do aço 9Ni. Ambos os materiais pertencem ao tipo de baixo teor de carbono. Mesmo com o efeito de diluição do metal de base, existe ainda uma estrutura de austenite suficientemente elevada para evitar a formação de uma cintura de martensite dura e quebradiça na linha de fusão.

3.1.3 O material de soldadura Nicrmo-3 tem as seguintes características: baixo teor de carbono (teor de carbono ≤ 0,1%), uma pequena "gama de temperaturas frágeis" no diagrama de fases da liga F-C, elevada pureza (S ≤ 0,03%, P ≤ 0,02%) e baixo teor de hidrogénio. A utilização de material de soldadura nicrmo-3 pode assim fornecer as condições básicas necessárias para reduzir a tendência de fissuras a frio e a quente nas soldaduras de aço 9Ni.

Por conseguinte, sob o controlo rigoroso do teor de hidrogénio difusivo, a seleção do material de soldadura nicrmo-3 pode efetivamente evitar a tendência de fissuras a frio e a quente na soldadura do aço 9Ni.

As juntas soldadas consistem na soldadura, na linha de fusão e na zona afetada pelo calor.

A tenacidade a baixa temperatura das juntas soldadas ocorre geralmente no metal de solda, na zona de fusão e na zona de granulação grossa.

A tenacidade a baixa temperatura do metal de solda é influenciada principalmente pela tipo de soldadura material utilizado.

Ao soldar aço 9Ni com materiais que têm a mesma composição que o aço 9Ni, a tenacidade do metal de solda a baixa temperatura é tipicamente fraca, principalmente devido ao elevado teor de oxigénio no metal de solda.

Por conseguinte, os eléctrodos à base de Ni e de Fe-Ni são normalmente utilizados para a soldadura do aço 9Ni.

Quando o aço 9Ni é soldado com material de soldadura nicrmo-3, a composição química e a estrutura metalográfica de cada área diferem.

O metal de solda é austenítico e tem excelente tenacidade a baixa temperatura.

Na zona de fusão, o teor de carbono do material de soldadura é essencialmente o mesmo que o do aço 9Ni, com um teor de Ni superior a 55%, prevenindo eficazmente a migração de carbono e evitando uma estrutura frágil na zona de fusão, assegurando assim a tenacidade da zona de fusão a baixa temperatura.

Na zona afetada pelo calor, sob o ciclo térmico de um pico de temperatura acima de 1100 ℃, são geradas estruturas grosseiras de martensita e bainita, que revertem a redução da austenita e diminuem a tenacidade a baixa temperatura.

Por conseguinte, a energia da linha deve ser controlada tanto quanto possível e a soldadura multipasse deve ser utilizada para minimizar o tempo de permanência a alta temperatura.

Assim, ao soldar aço 9Ni com material de soldadura nicrmo-3, a tenacidade da junta soldada a baixa temperatura é largamente influenciada pelo calor de soldadura e a taxa de arrefecimento do processo de cristalização do metal de solda.

3.3.1. Alterar a posição do fio de ligação à terra do metal de base:

Para minimizar o circuito de corrente formado pela corrente no metal de base, o fio de ligação à terra deve ser conduzido diretamente perto da ranhura ou colocado na ranhura. Não deve ser ligado ao metal de base a uma grande distância.

3.3.2. Criar temporariamente várias soldaduras de aderência acima da ranhura (não na raiz da ranhura) para provocar um curto-circuito no campo magnético em ambos os lados da ranhura. Quando se coloca o primário nesta posição, utilizar uma rebarbadora para remover as soldaduras de aderência.

O aço 9Ni (355,6 mm de diâmetro e 50,8 mm de espessura de parede) produzido pela Hengyang Valin Steel Pipe Co., Ltd. foi utilizado como material de base para o ensaio.

Ver quadro 1 para a composição química e quadro 2 para as propriedades mecânicas.

Quadro 1 composição química do tubo de aço 9Ni (wt%)

| Tipo | C | Si | Mn | Cr | Mo | Cu | Ni |

| Aço 9Ni | 0.05 | 0.21 | 0.57 | 0.045 | 0.056 | 0.035 | 9.24 |

| Al | S | P | |||||

| 0.02 | 0.004 | 0.006 |

Quadro 2 propriedades mecânicas do tubo de aço 9Ni

| Resistência à tração Rm/MPa | Resistência ao escoamento Rp0.2/MPa | Alongamento A/% | Energia de impacto (-195 ℃)KV/J | Rácio de resistência ao escoamento % |

| 750 | 698 | 27.5 | 108, 112,107 | 93 |

Com base nos requisitos específicos do produto, o árgon de tungsténio soldadura por arco (GTAW) é utilizado para a soldadura de suporte, enquanto a soldadura por arco manual (SMAW) é utilizada para a soldadura de enchimento e de cobertura. Além disso, o material de soldadura nicrmo-3 é utilizado durante o processo de soldadura.

Ver quadro 3 para a composição química específica.

Quadro 3 Composição química dos materiais de soldadura (wt%)

| Tipo | C | Si | Mn | Cr | Mo | Cu | Ni | Mo |

| ERNiCrMo-3 | 0.01 | 0.04 | 0.03 | 0.004 | 0.004 | 22.2 | 64.3 | 9.3 |

| ENiCrMo-3 | 0.02 | 0.36 | 0.4 | 0.005 | 0.006 | 22.7 | 63.6 | 8.8 |

5.1.1 O processamento de corte e ranhura do tubo de aço 9Ni deve utilizar preferencialmente o método de processamento mecânico. No entanto, corte a gás ou a preparação de ranhuras por plasma também pode ser utilizada.

A ranhura processada ou cortada deve ser polida.

5.1.2 Devido à grande espessura da parede do tubo utilizado nesta avaliação, é necessário conceber um tipo de ranhura adequado.

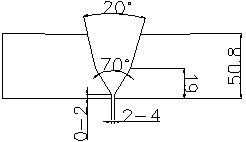

Considerando a redução da área da ranhura e da deformação da soldadura, melhorando a eficiência da soldadura e reduzindo o custo do consumo de materiais de soldadura à base de Ni, foi decidido adotar o tipo de ranhura mostrado na Fig. 1. A ranhura deve ter um intervalo de 24mm e uma aresta romba de 02mm.

5.1.3 Uma vez concluído o tratamento das ranhuras, o aspeto deve ser inspeccionado para verificar se não existem fissuras ou delaminações. Se forem detectados defeitos deste tipo, estes devem ser reparados.

5.1.4 Devem ser utilizados métodos mecânicos e solventes orgânicos para limpar a superfície da ranhura e a área num raio de 20 mm em ambos os lados, a fim de remover óleo, ferrugem, aparas de metal, película de óxido e qualquer outra sujidade na superfície.

Fig. 1 pormenores da ranhura

A camada de suporte foi soldada utilizando soldadura por arco de árgon.

Para garantir a formação da raiz cordão de soldadura Para evitar o fenómeno de queima durante o enchimento por soldadura por arco manual, devem ser aplicadas, pelo menos, duas camadas de soldadura de suporte, com uma espessura de soldadura mínima de 6 mm, e o enchimento deve ser feito por soldadura por arco manual.

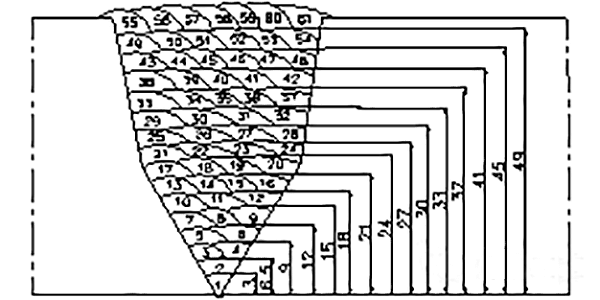

Consulte a Figura 2 para ver a sequência de disposição das camadas de soldadura.

Fig. 2 Disposição dos cordões de soldadura

A entrada de calor refere-se à quantidade de energia recebida pela soldadura por unidade de comprimento e é o principal fator que influencia o ciclo térmico da soldadura. Por conseguinte, o controlo da entrada de calor é essencial para garantir as propriedades mecânicas e a resistência à corrosão sob tensão por sulfureto (SSC) durante os ensaios.

Ver quadro 4 para informações específicas parâmetros de soldadura.

Quadro 4 parâmetros de soldadura

| Cordão de soldadura Não | Método de soldadura | Modelo de material de soldadura | Especificação (mm) | Corrente (A) | Tensão (V) | Velocidade de soldadura (mm/min) |

| 1~2 | GTAW | ERNiCrMo-3 | 2.4 | 110~130 | 15~16 | 50~70 |

| 3~61 | SMAW | ENiCrMo-3 | 3.2 | 80~100 | 19~23 | 110~160 |

5.3.1: Como o ponto de fusão do metal de solda que é soldado com materiais de solda à base de níquel é aproximadamente 100 ℃ mais baixo do que o do aço 9Ni, pode facilmente causar defeitos, como a fusão incompleta entre a borda da ranhura e o cordão de solda. Por isso, é proibido fazer um arco durante o processo de soldadura, e o arco não deve ser atingido fora da ranhura para evitar danificar o metal de base.

5.3.2: Durante a soldadura do arco, é importante preencher a cratera e permanecer no arco durante algum tempo para evitar fissuras na cratera. No caso de fissuras na cratera, é necessário efetuar um polimento imediato.

5.3.3: Para garantir a tenacidade a baixa temperatura e os resultados dos ensaios SSC do aço 9Ni, o controlo da entrada de calor de soldadura é crucial e a corrente de soldadura não deve ser excessiva. É aconselhável utilizar a soldadura rápida multi-passos para minimizar o sobreaquecimento do cordão de soldadura e refinar o grão através do efeito de reaquecimento da soldadura multi-passos.

Durante a soldadura de várias passagens, a temperatura entre camadas deve ser regulada e deve ser utilizada uma pequena entrada de calor para a soldadura. A entrada de calor deve ser controlada abaixo de 20KJ/cm. A temperatura entre camadas da soldagem multicamadas deve ser mantida abaixo de 100 ℃ para evitar o superaquecimento da junta.

Após a soldadura, a peça de ensaio foi submetida a uma inspeção visual, que não revelou qualquer rebaixo, poros superficiais, fissuras, inclusões de escória ou outros defeitos, tanto na soldadura como na zona afetada pelo calor.

O reforço da soldadura media entre 0,5 e 1,5 mm, e a soldadura e o metal de base apresentavam uma transição suave.

A inspeção radiográfica não revelou fissuras, fusão incompleta, penetração incompleta, inclusões de escória ou outros defeitos na peça de ensaio, confirmando que a qualidade da junta soldada cumpre os requisitos da norma.

Durante um ensaio de tração, a amostra de tração é fixada numa máquina de ensaio universal WE-100. A tensão de tração é então aplicada à amostra, causando um alongamento axial até atingir o seu ponto de rutura. Este é o principal indicador utilizado para medir a resistência dos materiais.

Os resultados do teste são apresentados no Quadro 5.

Tabela 5 resultados do ensaio de tração

| Peça de ensaio n.º. | Resistência à tração (MPA) | Localização da fratura |

| 1 | 761 | metal de base |

| 2 | 764 | metal de base |

Com base nos resultados dos ensaios, é evidente que o ensaio de tração cumpre os requisitos da especificação.

O ensaio de flexão avalia a capacidade dos materiais para suportar a deformação.

Utilizando a máquina de ensaio universal WE-100, são testadas amostras de dobragem padrão processadas.

Para efetuar o ensaio, são recolhidas quatro amostras de flexão lateral de acordo com as especificações e é utilizado um indentador com 63,5 mm de diâmetro. O ângulo de flexão é fixado em 180°.

Após o ensaio de flexão, não deve haver fissuras ou defeitos superiores a 3 mm em qualquer direção na superfície das amostras.

Com base nos resultados do teste, cumpre os requisitos da especificação.

O objetivo do ensaio de impacto é determinar o desempenho de impacto de uma junta soldada, medindo a quantidade de energia de impacto consumida por unidade de área no ponto em que a ranhura na superfície da junta é quebrada. Para realizar este ensaio, uma amostra de impacto é colocada numa máquina de ensaios de impacto JB-30B, que aplica a carga de impacto necessária para quebrar a ranhura.

Para este ensaio de impacto específico, é utilizado um impacto Charpy a uma temperatura de -196 ℃. As amostras são retiradas de uma posição a cerca de 1 a 2 mm de distância da superfície da soldadura.

As posições dos entalhes estão localizadas em vários pontos ao longo da junta, incluindo o centro da soldadura, a linha de fusão, a linha de fusão de 1 mm, a linha de fusão de 2 mm e a linha de fusão de 5 mm.

Os resultados dos ensaios são apresentados no quadro 6.

Quadro 6 resultados do ensaio de impacto

| Localização do entalhe | Valor de impacto único (J) | Valor médio do impacto (J) |

| Centro de soldadura | 89, 78, 76 | 81 |

| Linha de fusão | 80, 82, 76 | 79 |

| Linha de fusão+1 mm | 104, 91, 111 | 104 |

| Linha de fusão+2 mm | 78, 99, 85 | 87 |

| Linha de fusão+5 mm | 112, 98, 104 | 104 |

Com base nos resultados do impacto, verifica-se que os valores de impacto cumprem os requisitos de especificação de (-196℃ ≥ 41J).

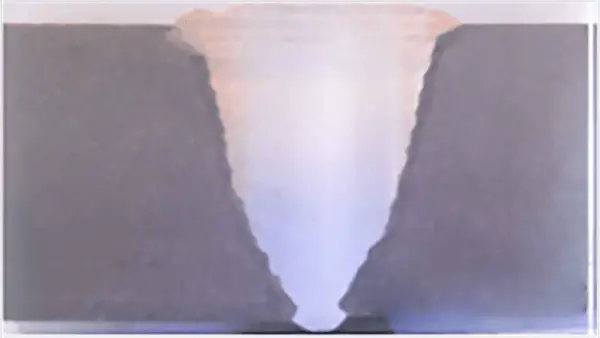

Após a realização de uma inspeção de macro secção da soldadura, foi determinado que a soldadura está totalmente soldada sem quaisquer fissuras ou outros defeitos. A Figura 3 mostra a amostra macro.

Fig. 3 foto de amostra macro

6.5.2 Medir a dureza do metal de solda, zona afetada pelo calor e o metal de base das juntas soldadas, respetivamente.

Os valores de dureza são apresentados na Tabela 7.

Tabela 7 Resultados do ensaio de dureza

| Posição de amostragem | Valor de dureza (HV10) |

| Metal de solda | 219~247 |

| Zona afetada pelo calor | 253~290 |

| Metal de base | 230~256 |

Foram colhidas três amostras padrão em forma de placa e enchidas continuamente com uma solução de 99,2% CO2, 0.8% H2S, e ácido acético (pH inicial=3) a 25 ℃. As amostras foram então carregadas com 80% de força de rendimento usando flexão de 4 pontos (σS=698 MPa) e embebidas por 720 horas. Foi observado que as amostras não quebraram.

Ao examinar as amostras com uma lupa de 10x, não foram detectadas fissuras. Além disso, o ensaio de corrosão sob tensão por sulfureto deste lote de amostras cumpriu as normas especificadas (ver Figura 4).

Fig. 4 Morfologia da superfície da amostra submetida a tensão de compressão após corrosão por imersão

7.1 Com a utilização de soldadura por arco de tungsténio de árgon para suporte, soldadura por arco manual para enchimento e cobertura, e a soldadura de aço 9Ni com fio de soldadura ERNiCrMo-3 e vareta de soldadura ERNiCrMo-3, a soldadura de altasoldadura de qualidade podem ser obtidas em condições de processo de soldadura adequadas.

7.2 O teste de qualificação do procedimento de soldadura cumpriu todos os índices de desempenho e requisitos técnicos. Ganhámos mestria no apoio TIG, no enchimento de soldadura por arco manual e na tecnologia de soldadura de sistemas de tubos para aço 9Ni, o que proporcionará uma experiência valiosa para orientar a produção futura.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.