Já alguma vez se perguntou como se consegue o acabamento elegante do seu smartphone ou a superfície brilhante do seu computador portátil? Este artigo explora o fascinante mundo dos tratamentos de superfície da liga de alumínio. Ficará a conhecer as várias técnicas utilizadas para melhorar a durabilidade e o aspeto dos produtos metálicos do dia a dia. Prepare-se para descobrir os segredos por detrás da tecnologia que torna os seus gadgets bonitos e duradouros!

Em meados do século XIX, a tecnologia de fundição de alumínio em França estava a dar os primeiros passos, o que fazia com que o alumínio fosse mais raro e mais valioso do que a prata. Esta escassez era tal que até os ministros reais usavam loiça de prata nos banquetes de Estado, enquanto apenas o Imperador Napoleão III (e não Napoleão II) gozava do privilégio de ter um serviço de jantar em alumínio.

O advento do processo eletrolítico Hall-Héroult em 1886 revolucionou a produção de alumínio, tornando-o cada vez mais acessível e integrado na vida pública. Os avanços simultâneos nas tecnologias de tratamento de superfície de ligas de alumínio não só aumentaram o valor prático do metal, mas também o seu atrativo estético, abrindo novos domínios de aplicação em produtos industriais e de consumo.

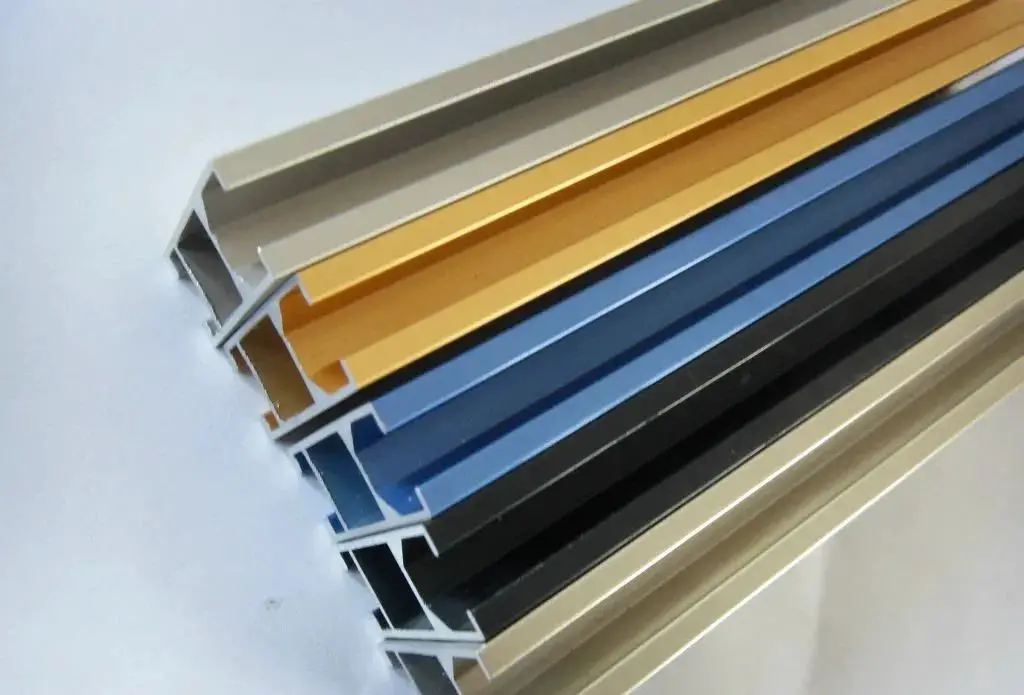

Na conceção e fabrico de produtos contemporâneos, os materiais metálicos são cada vez mais favorecidos pela sua capacidade de transmitir qualidade e elevar o valor da marca. Entre o espetro de opções metálicas, o alumínio destaca-se como o material de eleição para muitos fabricantes. A sua popularidade resulta de uma combinação de factores: excelente maquinabilidade, permitindo formas complexas e tolerâncias precisas; características visuais superiores, incluindo um aspeto moderno e elegante; e uma vasta gama de opções de tratamento de superfície, tais como anodização, revestimento em pó e técnicas de escovagem. Estas propriedades permitem aos projectistas e engenheiros criar produtos que não só são funcionais e duradouros, mas também visualmente impressionantes e personalizáveis para satisfazer as diversas exigências do mercado.

O tratamento de superfície é um processo crítico no fabrico de metais que melhora as propriedades e o desempenho do exterior de um produto. Este procedimento sofisticado envolve a aplicação de uma camada protetora à superfície, utilizando uma combinação de métodos mecânicos e químicos. Os principais objectivos são melhorar a resistência à corrosão, melhorar a estética e, em última análise, aumentar o valor do produto, mantendo a sua estabilidade em diversas condições ambientais.

Ao selecionar um método de tratamento de superfície, os fabricantes devem considerar vários factores-chave:

O processo de tratamento de superfície segue normalmente um fluxo de trabalho sistemático:

O pré-tratamento é uma etapa crucial que engloba processos mecânicos e químicos:

Os métodos de pré-tratamento mecânico incluem:

Estes processos mecânicos têm como objetivo retificar as imperfeições da superfície e preparar o substrato para os tratamentos subsequentes.

O pré-tratamento químico tem vários objectivos:

Esta preparação química assegura uma ligação óptima entre o material de base e o revestimento protetor, melhorando significativamente a durabilidade e a eficácia do tratamento de superfície.

No caso dos materiais de alumínio, é habitualmente utilizada uma série de métodos de tratamento de superfícies:

Tratamentos químicos:

Tratamentos mecânicos:

Cada um destes métodos oferece vantagens únicas e é selecionado com base nos requisitos específicos da aplicação, equilibrando factores como a resistência à corrosão, a resistência ao desgaste, as propriedades eléctricas e o aspeto visual.

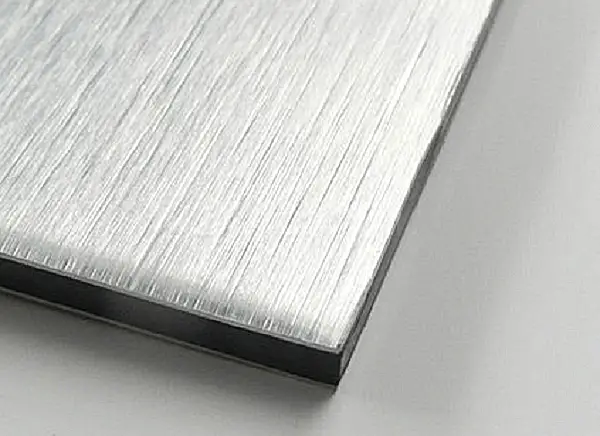

As chapas de liga de alumínio podem ser classificadas em produtos revestidos e não revestidos, com base nos seus métodos de tratamento de superfície.

(1) Estas podem ainda ser subdivididas em:

- Chapas de alumínio gravadas em estuque (com padrões irregulares)

- Folhas com relevo (com motivos regulares)

- Chapas de alumínio anodizado e fresado

(2) Estes produtos não são objeto de aplicação de tinta na sua superfície, o que resulta em menores requisitos estéticos e custos comparativamente reduzidos. No entanto, continuam a oferecer uma excelente resistência à corrosão e durabilidade inerentes às ligas de alumínio.

(1) Classificação:

- Por processo de revestimento:

- Chapas de alumínio revestidas por pulverização

- Chapas de alumínio revestidas por bobinas (pré-pintadas)

- Por tipo de revestimento:

- Poliéster

- Poliuretano

- Poliamida

- Silicone modificado

- Epóxi

- Fluoropolímero (por exemplo, PVDF)

- Outros (por exemplo, acrílico, revestimentos em pó)

(2) A principal diferença de desempenho entre estes revestimentos é a sua resistência à radiação ultravioleta (UV). Os revestimentos de fluoropolímero, em especial o fluoreto de polivinilideno (PVDF), são mais frequentemente utilizados na superfície exposta, devido à sua superior resistência aos raios UV, à retenção da cor e à resistência à formação de giz. Para a face não exposta ou traseira, os revestimentos de poliéster ou epóxi são frequentemente seleccionados como camadas protectoras, oferecendo uma boa aderência e uma boa relação custo-eficácia.

A escolha do revestimento depende de factores como a exposição ambiental, o tempo de vida desejado, os requisitos estéticos e as restrições orçamentais. Para aplicações que exijam uma durabilidade e estabilidade de cor excepcionais, podem ser utilizados sistemas de revestimento multicamada que incorporem primários e revestimentos transparentes.

Vamos dar uma olhada no processo de acabamento de superfície do alumínio e ligas de alumínio nos nossos produtos quotidianos.

A trefilagem de metais é um processo de fabrico em que se utiliza uma lixa para raspar repetidamente a superfície do material, de modo a produzir uma série de linhas finas.

O desenho pode ser dividido em desenho a direito, desenho aleatório, desenho em redemoinho e desenho em linha.

O processo de trefilagem do fio metálico pode criar linhas finas na superfície do material, produzindo um acabamento sedoso e mate. O produto resultante combina estilo e tecnologia.

A faca de diamante é montada no eixo de uma máquina de gravação de alta velocidade (normalmente 20.000 rpm) para esculpir peças, gerando uma área destacada na superfície do produto.

O brilho da área destacada é afetado pela velocidade da broca de fresagem. Quanto mais rápida for a velocidade, mais brilhante é a luz, enquanto que quanto mais lenta for a velocidade, mais escura é a luz e mais facilmente se produzem marcas de faca.

O corte de alto brilho e alta luminosidade é especialmente utilizado em telemóveis, como o iPhone 5. Nos últimos anos, algumas armações metálicas de TV topo de gama adoptaram a tecnologia de fresagem de alto brilho, combinada com a tecnologia de anodização e trefilagem, fazendo com que a TV pareça estar na moda e tecnologicamente avançada.

A anodização bicolor refere-se ao processo de anodização de um produto e à atribuição de uma cor diferente a uma determinada área.

As duas cores processo de anodização é complicado e dispendioso; no entanto, o contraste entre as duas cores pode refletir melhor o aspeto sofisticado e único do produto.

A anodização refere-se à oxidação eletroquímica de um metal ou liga. É o processo de formação de uma película de óxido na superfície de um artigo de alumínio (ânodo) e da sua liga sob o eletrólito correspondente e condições de processo específicas devido à aplicação de corrente.

A anodização pode não só resolver os defeitos da dureza da superfície do alumínio e da resistência ao desgaste, mas também prolongar a vida útil do alumínio e melhorar a sua aparência. Tornou-se uma parte indispensável do tratamento de superfície do alumínio e é o processo mais amplamente utilizado e altamente bem sucedido.

A anodização é aplicada principalmente ao alumínio, utilizando princípios electroquímicos para criar uma película de Al2O3 (óxido de alumínio) na superfície do alumínio e das suas ligas. Esta película de óxido possui atributos especiais como proteção, decoração, isolamento e resistência à abrasão.

Processo: Cor única ou com gradiente: Polimento/jato de areia/filmagem → Desengorduramento → Anodização → Neutralização → Tingimento → Selagem → Secagem

Aplicável ao aço inoxidável, ligas de alumínio, etc., a eletroforese confere várias cores ao produto, preservando o brilho metálico. Ao mesmo tempo, melhora as propriedades da superfície e tem um bom desempenho anti-corrosão.

Processo: Pré-tratamento → Eletroforese → Secagem

Características técnicas:

Vantagens:

Desvantagens:

Capacidade moderada de cobertura de defeitos; as peças fundidas sob pressão requerem um pré-tratamento elevado para a eletroforese.

Trata-se de um processo que forma uma camada de película de superfície cerâmica através da aplicação de alta tensão numa solução electrolítica (geralmente uma solução alcalina fraca). É o resultado de uma descarga física e de uma oxidação eletroquímica.

Processo: Pré-tratamento → Lavagem com água quente → MAO → Secagem

Características técnicas:

Vantagens:

Desvantagens:

Atualmente, as opções de cores são limitadas, sendo apenas o preto, o cinzento, etc., as cores mais vibrantes são difíceis de obter. O custo é principalmente afetado pelo elevado consumo de eletricidade, o que o torna um dos mais caros tratamentos de superfície.

A deposição física de vapor (PVD) é um processo de fabrico industrial, uma técnica utilizada principalmente para depositar películas finas através de processos físicos.

Processo: Pré-limpeza para PVD → Carregamento do forno de vácuo → Limpeza do alvo e limpeza iónica → Revestimento → Fim do revestimento, arrefecimento e descarga → Pós-processamento (polimento, AFP)

Características técnicas:

O PVD (Physical Vapor Deposition) pode depositar um revestimento decorativo de cerâmica metálica de elevada dureza e resistência ao desgaste na superfície do metal.

A galvanoplastia é uma técnica que utiliza a eletrólise para revestir a superfície de um metal com uma fina camada de película metálica, proporcionando assim proteção contra a corrosão e melhorando a resistência ao desgaste, a condutividade eléctrica, a refletividade e a estética.

Fluxo do processo: Pré-tratamento → Cobre alcalino isento de cianetos → Cobre-estanho branco isento de cianetos → Cromagem

Características técnicas:

Vantagens:

Desvantagens:

Fraca proteção ambiental, elevado risco de poluição ambiental.

O revestimento em pó é um processo em que um dispositivo de revestimento em pó (pulverizador eletrostático de pó) pulveriza o revestimento em pó sobre a superfície da peça de trabalho. Sob ação eletrostática, o pó adere uniformemente à superfície da peça de trabalho, formando um revestimento em pó. Após o nivelamento a alta temperatura e a cozedura, o revestimento em pó transforma-se num revestimento final com efeitos variáveis, consoante o tipo de revestimento em pó utilizado.

Fluxo do processo: Montagem de peças → Despoeiramento eletrostático → Revestimento → Nivelamento a baixa temperatura → Cozedura

Características técnicas:

A trefilagem é um método de tratamento de superfície que forma estrias lineares na superfície de um produto através da retificação, criando um efeito decorativo. Dependendo do padrão das estrias após a trefilagem, pode ser dividido em: desenho em linha reta, desenho em linha aleatória, padrão ondulado e padrão em espiral.

Características técnicas: O tratamento de trefilagem pode dar à superfície metálica um brilho metálico não espelhado, ao mesmo tempo que elimina pequenos defeitos na superfície metálica.

A decapagem com jato de areia é um processo que utiliza ar comprimido como potência para formar uma corrente de jato de alta velocidade, que lança o material de decapagem a alta velocidade sobre a superfície da peça a ser processada, provocando alterações na superfície exterior ou na forma da peça e atingindo um determinado nível de limpeza e diferentes níveis de rugosidade.

O processo envolve a limpeza e o desbaste da superfície metálica utilizando um fluxo de areia de alta velocidade.

Este método de tratamento da superfície do alumínio pode atingir um certo grau de limpeza e diferentes níveis de rugosidade na superfície da peça de trabalho, o que melhora as propriedades mecânicas da superfície da peça de trabalho.

Como resultado, a resistência à fadiga da peça de trabalho é melhorada, a aderência do revestimento é aumentada, a durabilidade da película de revestimento é prolongada e o nivelamento e a decoração do revestimento também são facilitados.

Este processo é frequentemente visto em vários produtos Apple e é cada vez mais utilizado no fabrico de televisores ou molduras intermédias.

Características técnicas:

O polimento é um processo de modificação efectuado na superfície da peça de trabalho utilizando uma ferramenta de polimento flexível e partículas abrasivas ou outros meios de polimento.

Dependendo do processo de polimento: polimento grosseiro (processo de polimento básico), polimento médio (processo de maquinagem fina) e polimento fino (processo de brilho), a seleção do disco de polimento adequado pode obter o melhor efeito de polimento e aumentar a eficiência do polimento.

Melhora a exatidão dimensional ou a precisão geométrica da peça de trabalho, obtém uma superfície lisa ou um brilho espelhado e pode também remover o brilho.

São utilizados métodos mecânicos, químicos ou electroquímicos para reduzir a rugosidade da superfície da peça de trabalho para obter uma superfície brilhante e plana.

O processo de polimento divide-se principalmente em polimento mecânico, polimento químico e polimento eletrolítico.

As peças de alumínio podem ser polidas mecanicamente e electroliticamente para obter um efeito de espelho próximo do do aço inoxidável, dando às pessoas uma sensação de simplicidade de alta qualidade e de futuro na moda. Naturalmente, este acabamento de superfície é propenso a impressões digitais e requer mais cuidados.

A gravação, muitas vezes referida como gravação fotoquímica, envolve a remoção da película protetora da área a gravar após a exposição e revelação, entrando em contacto com uma solução química durante a gravação, para dissolver e corroer, formando efeitos de relevo ou de forma oca.

Fluxo do processo:

Método de exposição: O engenheiro abre o tamanho do material de acordo com os gráficos - Preparação do material - Limpeza do material - Secagem → Colagem ou revestimento da película → Secagem → Exposição → Revelação → Secagem - Gravura → Remoção da película → OK

Método de impressão serigráfica: Corte do material → Limpeza da placa (aço inoxidável e outros materiais metálicos) → Serigrafia → Gravura → Remoção da película → OK

Características técnicas:

Vantagens:

Desvantagens:

O líquido corrosivo utilizado durante a gravação (ácido, alcalino, etc.) é, na sua maioria, prejudicial para o ambiente.