Já se perguntou porque é que a brasagem de alumínio é crucial no fabrico moderno? Este artigo mergulha no intrincado processo de brasagem de alumínio, explorando os seus métodos, benefícios e desafios. Desde as noções básicas de metais de enchimento e fluxos até técnicas avançadas como a brasagem por vácuo e por banho de sal, descubra como esta tecnologia melhora a qualidade e a eficiência do produto. Obtenha informações sobre os mais recentes avanços e as suas aplicações abrangentes, dotando-o de conhecimentos essenciais para compreender e tirar partido da brasagem de alumínio em várias indústrias.

Resumo: Os recentes avanços técnicos na brasagem de alumínio e ligas de alumínio foram revistos em termos de métodos de brasagem, metais de adição e fluxos, e foram introduzidas as respectivas direcções de desenvolvimento.

A brasagem de alumínio e ligas de alumínio é um campo de investigação em rápido desenvolvimento e tem uma vasta gama de aplicações. A tecnologia de brasagem do alumínio e das ligas de alumínio está a atrair uma atenção crescente e é vista como tendo um potencial significativo.

As ligas de alumínio são uma escolha popular em várias indústrias devido à sua baixa densidade, elevada resistência e excelente resistência à corrosão. São amplamente utilizadas em automóveis, veículos ferroviários de alta velocidade, aplicações aeroespaciais e militares.

Leitura relacionada: Tipos de alumínio e de ligas de alumínio

As propriedades físicas e químicas únicas das ligas de alumínio podem resultar em várias dificuldades durante o processo de processo de soldaduracomo a oxidação, as fissuras a quente e os poros na soldadura. O método tradicional de soldadura de ligas de alumínio é a soldadura por fusão, que requer equipamento complexo e soldadores altamente qualificados com requisitos técnicos rigorosos.

Leitura relacionada: Método de soldadura de liga de alumínio e seleção de material

Alumínio brasagem é um método crucial para ligar ligas de alumínio e é conhecido pela sua deformação mínima das peças soldadas. Nos últimos anos, ganhou uma utilização generalizada na China devido à sua elevada precisão dimensional.

A tecnologia de brasagem do alumínio e das ligas de alumínio tem sido objeto de extensa investigação nos últimos anos, conduzindo a rápidos avanços nos métodos de brasagem, metais de adição e fluxos.

A brasagem de alumínio e ligas de alumínio é um campo em rápido desenvolvimento devido às suas excelentes propriedades, tais como alta resistência, boa resistência à corrosão, alta condutividade e condutividade térmica. Como resultado, está a ser cada vez mais utilizado em várias indústrias, incluindo a aeroespacial, a aviação, a eletrónica, a metalurgia, o fabrico de máquinas e a indústria ligeira.

Nalguns casos, a utilização do alumínio substituiu o cobre e o aço, devido ao aumento substancial do custo dos materiais de cobre e ao desejo de reduzir o peso, melhorar a eficiência e melhorar a estética. Um exemplo disto é a substituição do depósito de água de cobre nos automóveis por um depósito de água de alumínio.

Na China, existem apenas alguns fabricantes de fluxo de alumínio em grande escala, e a maior parte do fluxo de alumínio utilizado é importado do estrangeiro.

O alumínio e as ligas de alumínio têm um ponto de fusão baixo, uma forte reatividade química e um ponto de fusão elevado, o que dificulta a utilização dos fluxos de brasagem tradicionais. Por conseguinte, devem ser utilizados fluxos de brasagem especiais para alumínio e ligas de alumínio para garantir uma brasagem correcta.

Além disso, a resistência à corrosão das juntas soldadas de alumínio e ligas de alumínio pode ser facilmente comprometida pela utilização de solda e fluxo. Isto deve-se ao facto de existir uma diferença significativa no potencial do elétrodo entre a solda e o metal de base, o que reduz a resistência à corrosão da junta, especialmente no caso de juntas de solda macia.

A maioria dos fluxos utilizados para remover a película de óxido da superfície do alumínio e das suas ligas contém materiais que são altamente corrosivos. Mesmo que estes materiais sejam limpos após a brasagem, é difícil eliminar completamente o seu impacto na resistência à corrosão da junta.

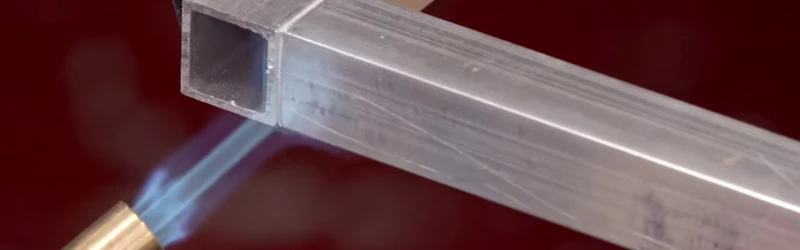

O alumínio e as ligas de alumínio podem ser brasados utilizando brasagem por chama, brasagem em forno ou brasagem em banho de sal.

A brasagem por chama é um método popular devido ao seu equipamento simples, versatilidade em termos de fonte de gás e vasta gama de aplicações. É utilizado principalmente para a brasagem de pequenos componentes e para a produção de peças únicas. Existem muitos tipos de chamas disponíveis, incluindo um novo tipo de gás chamado gás Sharp, que é o resultado da cooperação entre a China e outros países. Este gás tem uma chama suave e é uma boa fonte de aquecimento para a brasagem de alumínio, uma vez que se situa entre os pontos fortes do gás liquefeito e do oxiacetileno. No entanto, em comparação com outros métodos de ligação, a temperatura de aquecimento para a brasagem por chama de alumínio e ligas de alumínio é difícil de controlar, exigindo níveis mais elevados de experiência por parte do operador.

A brasagem por banho de sal oferece um aquecimento rápido e uniforme, uma deformação mínima dos componentes e uma remoção eficaz da película, resultando em componentes soldados de alta qualidade com elevada eficiência de produção. Este método é particularmente adequado para a produção em massa e para a soldadura de estruturas densas. A pasta, a folha de solda ou o revestimento de solda são normalmente utilizados para a brasagem em banho de sal de alumínio. O revestimento de solda é tipicamente composto por composições Al Si eutécticas ou Al Si hipoeutécticas.

Atualmente, a produção de brasagem utiliza principalmente o revestimento de metal de adição, o que pode melhorar a eficiência da produção e garantir a qualidade dos componentes soldados.

A brasagem tem algumas limitações:

Em primeiro lugar, a conceção complexa de alguns componentes pode dificultar o acesso ao banho de sal, limitando as opções de conceção e complicando a processo de brasagem. Este facto pode também dificultar a garantia da qualidade da brasagem.

Em segundo lugar, embora a brasagem por banho de sal possa cumprir requisitos rigorosos de resistência à corrosão, pode resultar numa grande quantidade de resíduos de fluxo no componente, exigindo uma limpeza extensiva. Para além disso, o equipamento de brasagem por banho de sal é dispendioso e o processo é complexo, levando a um longo ciclo de produção.

A brasagem em forno a ar oferece um investimento em equipamento de baixo custo e um processo de brasagem simples e fácil de gerir. No entanto, o processo de aquecimento é lento e a superfície do componente pode oxidar quando exposta ao ar, especialmente a altas temperaturas. Isto torna difícil a remoção da película de fluxo e o fluxo pode também falhar devido à humidade no ar durante o aquecimento.

Para ultrapassar estes desafios, a brasagem em forno com ar seco e a brasagem a vácuo numa atmosfera protetora foram desenvolvidas e ganharam uma utilização generalizada na brasagem de alumínio e ligas de alumínio. Estes métodos oferecem processos melhorados e registaram um rápido crescimento nos últimos anos.

O alumínio é conhecido por ser ativo e formar facilmente uma densa película de óxido na sua superfície.

Durante o processo de brasagem, pode ser difícil remover os óxidos apenas através de condições de vácuo. Como resultado, devem ser utilizados activadores de metal como o Mg e o Bi.

É amplamente aceite que o mecanismo de remoção do ativador funciona da seguinte forma:

Em primeiro lugar, o ativador reage com o O e HO residuais no vácuo, neutralizando os seus efeitos nocivos na brasagem do alumínio.

Em segundo lugar, o vapor de Mg penetra na camada de material por baixo da película e forma uma liga de Al Si Mg de baixo ponto de fusão juntamente com Si difuso.

Durante a brasagem, a fusão da liga quebra a ligação entre a película de óxido e o material de base, permitindo que a solda derretida molhe o material de base, se espalhe por baixo da película e levante a película de óxido da superfície, removendo-a efetivamente.

Na brasagem a vácuo de ligas de alumínio, o forno de vácuo deve ser escolhido com base em factores como a produtividade, o custo, o tamanho da soldadura e a estrutura.

É importante limpar cuidadosamente a soldadura antes da brasagem. O óxido da superfície pode ser removido com ácido ou alcalino, e as manchas de óleo podem ser limpas com álcool.

Para a preparação do metal de adição, é frequentemente utilizada uma lixa para remover a película de óxido da superfície, seguida de uma limpeza com álcool para remover manchas de óleo.

Para peças de trabalho maiores, recomenda-se o pré-aquecimento antes da soldadura para garantir um aquecimento uniforme de todas as peças antes de atingir a temperatura de brasagem.

A brasagem a vácuo de ligas de alumínio está fortemente dependente do ativador de Mg para remover a película de óxido. Para garantir que o metal de base é totalmente exposto ao vapor de Mg em soldaduras com estruturas complexas, algumas unidades domésticas adoptaram medidas suplementares, como a blindagem local, resultando numa melhor qualidade de brasagem.

Um método comum é colocar a peça de trabalho dentro de uma cobertura de aço inoxidável com aparas de Mg, e depois no forno de brasagem a vácuo para brasagem. Este método pode melhorar significativamente a qualidade da brasagem.

O grau de vácuo é o parâmetro de processo mais crucial e difícil de controlar na brasagem a vácuo. Para obter juntas de alta qualidade, o grau de vácuo depende em grande medida do tamanho da peça de trabalho.

Com base nos anos de experiência de alguns especialistas, aconselha-se que, se o equipamento de brasagem não tiver sido utilizado durante um longo período, o forno de vácuo deve funcionar durante várias horas antes de ser utilizado. Em caso de utilização regular, especialmente para a produção em lotes, recomenda-se que o intervalo de tempo entre utilizações seja o mais curto possível, de modo a garantir que o grau de vácuo do forno de vácuo cumpre os requisitos de forma fácil e rápida.

Embora a brasagem a vácuo seja um método de brasagem eficaz, também tem algumas limitações, tais como equipamento complexo e dispendioso e a dificuldade em manter o sistema de vácuo.

A utilização da brasagem de alumínio a vácuo é limitada devido ao elevado custo do equipamento e à complexidade da tecnologia envolvida. Para resolver este problema, pode substituir-se o vácuo por uma atmosfera neutra. Isto reduz os requisitos para a taxa de fuga do sistema e a complexidade do equipamento. Além disso, reduz os problemas de manutenção do equipamento causados pela deposição de elementos voláteis, resultando num custo de produção mais baixo.

O aquecimento neste método é conseguido principalmente através da corrente e é rápido e uniforme. Isto não só garante a qualidade do produto, como também melhora a produtividade.

A brasagem de alumínio com proteção gasosa neutra tem merecido uma atenção crescente e registado um rápido desenvolvimento nos últimos anos. É considerado um método de brasagem de alumínio promissor.

O mecanismo de remoção de película para a brasagem com proteção gasosa de ligas de alumínio é semelhante ao da brasagem a vácuo de alumínio e é conseguido principalmente utilizando o ativador de Mg. A qualidade da brasagem pode ser melhorada através da adição de Bi ao metal de adição.

O árgon e o azoto puro, com uma pureza superior a 99,99%, são normalmente utilizados como atmosfera para a brasagem com proteção gasosa de ligas de alumínio.

Para as juntas Al/Al e Al/Cu, foi referido que um método de ligação eficaz consiste em utilizar o princípio da brasagem por difusão. Um pó misto composto por Si e fluxo de brasagem de fluoreto de alumínio e potássio é pulverizado sobre o superfície de alumínio numa atmosfera de azoto próxima da pressão atmosférica para a brasagem. O Si pode ser substituído por outros metais eutécticos de baixo ponto de fusão, como o Cu, o Ge ou o Zn, que se formam com o Al.

Durante a brasagem, a ligação entre soldaduras é feita pela solidificação da solda derretida. Como resultado, a qualidade da soldadura depende em grande parte do metal de adição utilizado.

O metal de enchimento de alumínio primário é a liga Al Si, mas por vezes são adicionados Cu, Zn, Ge e outros elementos para melhorar o desempenho do processo.

Com anos de experiência e experimentação, várias séries de alumínio metais de adição para brasagem foram desenvolvidos, muitos dos quais produziram resultados satisfatórios com os processos correctos.

De seguida, apresentamos alguns dos metais de adição para brasagem de ligas de alumínio mais utilizados.

As soldas da série Al Si baseiam-se na composição eutéctica Al Si e incluem também ligas hipoeutécticas, hipereutécticas e Al Si com um máximo de 5% de elementos adicionados. Estas soldas são altamente soldadas, fortes, têm uma cor e um brilho semelhantes aos do metal de base, oferecem resistência ao revestimento e à corrosão e são consideradas uma boa escolha para soldadura.

Além disso, esta série de soldas pode ser modificada, o que melhora significativamente a sua resistência e desempenho de flexão em juntas de solda.

Recentemente, foi desenvolvido um novo tipo de metal de adição para brasagem de ligas de Al Si utilizando a tecnologia de solidificação rápida. Este metal de enchimento para brasagem tem um ponto de fase líquida mais baixo, cerca de 3-5°C, em comparação com os metais de enchimento para brasagem cristalinos comuns com a mesma composição. O seu coeficiente de molhabilidade aumentou em 18%, e a sua resistência aumentou em 28,4%. As suas flutuações também são mínimas, proporcionando um certo grau de flexibilidade de processamento.

Soldadura de cobre é realizada com base no princípio da brasagem reactiva de contacto. Atualmente, a brasagem reactiva por contacto de alumínio é considerada a solução ideal para os problemas de brasagem de alumínio.

Este método oferece várias vantagens, nomeadamente:

① Sem necessidade de fluxo, tornando-o amigo do ambiente e evitando a contaminação dos produtos de brasagem. Não há necessidade de limpar os produtos de brasagem e não há corrosão química na costura de brasagem.

② A seleção da camada de liga reativa eutética apropriada pode diminuir a temperatura de brasagem, reduzindo o consumo de energia, tornando o processo de brasagem mais fácil de controlar e com baixos requisitos de equipamento.

A reação de contacto do Cu no substrato de alumínio tem um espalhamento preferencial superficial notável, quebrando a película de óxido e promovendo a formação de uma camada de enchimento de fase líquida uniforme entre as interfaces da junta no processo de brasagem reactiva de contacto. Por outro lado, o limite do grão com reação de contacto na direção da profundidade da matriz de alumínio penetra preferencialmente, assegurando a força de ligação da junta soldada.

Os dados mostram que os parâmetros de processo adequados para a brasagem reactiva por contacto de alumínio com Cu como material intercalar são uma temperatura de brasagem de 570-580°C e um tempo de espera de 15-20 minutos. No entanto, a resistência à corrosão eletroquímica das juntas soldadas com Cu é fraca e a camada de reação eutéctica é frágil.

Para melhorar o desempenho do Cu como metal de adição, podem ser adicionados outros elementos, tais como Ag, Ni, Si, Zn, Ti, etc. O metal de adição para a brasagem reactiva com ligas de alumínio inclui estes elementos.

Para resolver as limitações da utilização de Zn e Cu como metais de adição separadamente, pode ser utilizada uma camada composta de ambos. A brasagem por reação eutéctica de contacto é realizada utilizando a camada composta de Cu e Zn.

Uma reação peritectica ocorre na interface Cu/Zn, enquanto uma reação eutéctica ocorre na interface Cu/Al, formando uma fase líquida eutéctica que quebra a película de óxido na superfície do alumínio.

Quando se utiliza Cu e Zn como metal de adição reativo para a brasagem de alumínio, o conteúdo adequado de ambos os metais na camada composta é crucial. Foi sugerido que os melhores resultados de brasagem são obtidos quando a espessura da camada de Zn é de 0,2 mm e a espessura da camada de Cu é inferior a 0,1 mm.

Neste ponto, a camada de reação não só quebra a película de óxido, como também proporciona uma forte resistência à corrosão eletroquímica e uma elevada resistência ao cisalhamento.

O intervalo de temperatura do ponto de fase líquida da solda situa-se entre 500-577°C. Quando o Cu é adicionado à solda Al Si, a sua fluidez é muito melhorada.

No entanto, devido ao elevado teor de composto intermetálico CuAl2, esta solda eutéctica ternária é muito frágil e só é adequada para a fundição em tiras, tornando difícil o seu processamento em forma de fio ou folha.

A adição de Zn ao metal de enchimento Al Si aumenta a sua molhabilidade e fluidez. À medida que a concentração de Zn aumenta, a solubilidade do Si diminui rapidamente. Como não existem compostos no metal de adição, a sua trabalhabilidade a quente é melhor em comparação com o sistema Al Si Cu.

A faixa de temperatura da fase líquida da solda é de 400-500°C, que é próxima da faixa da solda de liga de alumínio. A composição eutéctica ternária Al Cu Ag confere ao metal de adição uma cor muito próxima do metal de base Al.

Este metal de adição tem boa fluidez, mas é relativamente frágil. Outro sistema ternário é o metal de adição Al Cu Zn, que também tem uma cor próxima do metal de base e pode produzir melhores peças maquinadas.

A adição de 0,05% - 0,08% (em massa) de Mg, 0,05% de Ni, ou 0,05% de Cr ao metal de adição pode melhorar a sua resistência à corrosão.

Existem muitos outros metais de adição ideais para o alumínio, mas, em geral, a maioria dos metais de adição para brasagem de alumínio existentes tem um ponto de fusão próximo ao das ligas de alumínio.

Como resultado, é um desafio para a maioria dos trabalhadores de soldadura encontrar um metal de adição com um ponto de fusão mais baixo e um melhor desempenho tecnológico.

O alumínio é relativamente ativo e a sua superfície forma facilmente uma camada de óxido densa e quimicamente estável, o que constitui um grande obstáculo na brasagem de alumínio e de ligas de alumínio. Para obter juntas de alta qualidade, o óxido na superfície deve ser removido.

Na brasagem do alumínio e das suas ligas, a utilização de um fluxo de brasagem pode remover a película de óxido na superfície do alumínio e reduzir a tensão interfacial entre o metal de adição e o metal de base.

O fluxo de brasagem para alumínio divide-se em fluxo de soldadura suave e fluxo de brasagem, sendo este último utilizado para temperaturas de brasagem superior a 450°C e o primeiro para temperaturas inferiores a 450°C.

O fluxo de brasagem de alumínio Nocolok, em rápido desenvolvimento, é apresentado a seguir. O fluxo de brasagem de alumínio tradicional é principalmente um fluxo de brasagem de sal de cloro, geralmente baseado no sistema LiCl-KCl ou LiCl-KCl-NaCl. Este fluxo tem as vantagens de uma elevada atividade, estabilidade durante o aquecimento e não perde facilmente a sua eficácia. Pode ser utilizado com várias fontes de aquecimento, o que o torna prático e económico.

No entanto, a desvantagem deste fluxo é que a presença de iões Cl provoca uma forte corrosão eletroquímica do metal de base, tem uma forte absorção de humidade e é difícil de conservar.

Por conseguinte, é crucial limpar os resíduos quando se utiliza este tipo de fluxo para a brasagem.

No final da década de 1970, o desenvolvimento de um fluxo de brasagem não corrosivo e insolúvel foi rapidamente iniciado. Este fluxo é sintetizado utilizando o eutéctico A-KF, e a sua solubilidade em água é mínima.

Evita a desvantagem do fluxo de cloreto, que absorve facilmente a humidade, e tem muito pouca corrosividade, o que lhe valeu a alcunha de fluxo Nocolok.

O fluxo Nocolok é um pó branco fino, constituído principalmente por uma mistura de fluoaluminato de potássio que pode conter água cristalina.

O fluxo fundido dissolve os óxidos na superfície do alumínio e evita a re-oxidação. Sob a influência do fluxo, o metal de adição penetra livremente na superfície da junta por capilaridade.

Após o arrefecimento, o fluxo forma uma película de pasta com forte aderência à superfície do componente. A camada residual do fluxo é não higroscópica, não corrosiva e insolúvel em solventes aquosos.

Embora a solubilidade do fluxo de fluoaluminato de potássio na água seja mínima, a sua estabilidade térmica não é forte e ocorrerão reacções químicas quando aquecido ao ar.

Nos últimos anos, muitos estudos têm-se concentrado em melhorar o método Nocolok de duas formas principais: adicionando sais adicionais ao fluxo de fluoaluminato de potássio para melhorar a sua atividade e outras propriedades e desenvolvendo novos métodos de utilização do fluxo de fluoaluminato de potássio.

O Si pode aumentar a atividade do fluxo de fluoaluminato de potássio.

A forma ideal é adicioná-lo sob a forma de K2SiF6mas o montante do excesso de KF deve ser calculado.

Quando W (Si)>2%, pode auto-perfurar-se.

Adição de K2GeF6, SnF2, ZnF2etc. podem melhorar a atividade do fluxo, especialmente o K2GeF6.

No aperfeiçoamento do Nocolok, alguém misturou o pó de metal de enchimento com este tipo de fluxo.

Outros consideram que o KAlF4 como o método de brasagem em fase gasosa:

Uma é misturar diretamente KAlF4 na atmosfera de baixa pressão sem oxigénio para a brasagem de ligas de alumínio;

A outra consiste em depositar em vácuo uma camada de KA1F4 no exterior das peças de alumínio e, em seguida, montar e voltar a soldar conforme necessário.

A solda compósita formada pela deposição de uma camada de KAlF4 O fluxo na superfície do pó de solda eutéctica Al Si pode ser misturado na pasta de solda com solvente orgânico.

A brasagem de alumínio e ligas de alumínio tem sido amplamente estudada e rapidamente desenvolvida nos últimos anos.

Estudiosos estrangeiros demonstraram a excecional força de ligação da solda eutéctica Sn-Zn (8.9%) na brasagem de ligas de alumínio abaixo de 350°C, investigando a reação de interface entre a liga eutéctica Sn-Zn em fase líquida e o Al.

A brasagem por difusão do alumínio também tem recebido uma atenção considerável nos últimos anos.

Uma abordagem envolve a pulverização de um pó misto composto por Si e um fluxo de fluoreto de alumínio e potássio na superfície do Al, e a brasagem num sistema de N2 atmosfera próxima da pressão atmosférica.

Entre os materiais utilizados, o Si pode ser substituído por Cu, Ge, Zn e outros metais que formam eutécticos de baixo ponto de fusão com o alumínio.

Este método pode ser utilizado para a brasagem de juntas Al/Al, Al/Cu, Cu/Cu e Cu/latão.

A brasagem por difusão é também utilizada para soldar Al-Si peças fundidas em ligaA solução para o problema da corrosão e da má molhagem das peças fundidas de liga de Al na solda fundida.

Ainda há muito progresso a ser feito na tecnologia de brasagem de alumínio e ligas de alumínio, e alguns avanços já foram aplicados à produção prática.

A aplicação da tecnologia de brasagem de alumínio e ligas de alumínio centra-se principalmente em radiadores de alumínio, materiais dissimilares de alumínio-aço inoxidável, caixilhos de portas de liga de alumínio de micro-ondas e outros produtos.

Outra área de investigação e aplicação é a brasagem de fundos de panelas compósitos de alumínio e aço inoxidável.

Embora a brasagem de alumínio e ligas de alumínio seja uma excelente tecnologia de união, ainda há muitos desafios a serem enfrentados.