Já se perguntou porque é que os perfis de alumínio são a espinha dorsal da construção moderna? Este artigo aprofunda as suas funções essenciais, explorando os materiais, os requisitos de desempenho e os intrincados processos de produção que os tornam indispensáveis. Descubra como a fundição, a extrusão e os tratamentos de superfície transformam o alumínio bruto em perfis versáteis e duradouros utilizados em edifícios e em várias indústrias. Prepare-se para obter informações sobre a engenharia precisa por detrás destes componentes críticos, melhorando a sua compreensão do seu impacto na arquitetura e fabrico contemporâneos.

1. As seguintes combinações de tipos de ligas e durezas podem ser utilizadas para fabricar perfis de alumínio, se cumprirem os requisitos de processamento da produção, tratamento de superfície e desempenho: 6063-T5, 6063-T6, 6105-T5, 6061-T6.

Outras ligas da série 6xxx também podem ser submetidas a aprovação se cumprirem os requisitos técnicos.

A espessura do perfis de alumínio não deve ser inferior aos seguintes requisitos, com base nas necessidades de desempenho:

a. Perfis principais de alumínio: 3,0mm.

b. Placas de cobertura e faixas decorativas não estruturais à volta do vidro: 1,5 mm.

c. Todos os perfis de alumínio devem ser produtos de alta qualidade para a construção, e os seus erros de processamento admissíveis devem cumprir os "GB/T 5237 - Regulamentos para perfis de construção em liga de alumínio". O material deve cumprir os requisitos de "GB/T 3190 - Composição química de alumínio deformado e Ligas de alumínio.

d. Todos os perfis de alumínio apresentados devem ser acompanhados de desenhos de moldes que demonstrem que os requisitos de espessura do material são cumpridos, e estes devem ser arquivados.

2. As seguintes combinações de tipos de ligas e de durezas podem ser utilizadas para fabricar chapas ou folhas de alumínio, desde que satisfaçam os requisitos de transformação, tratamento de superfíciee desempenho: 3003-H14, 5005-H14.

Outras ligas das séries 3xxx, 5xxx ou 6xxx também podem ser submetidas a aprovação se cumprirem os requisitos técnicos.

As placas devem cumprir os requisitos da norma "GB/T 5237".

A espessura das placas não deve ser inferior aos seguintes requisitos, com base nas necessidades de desempenho:

a. Componentes formados por placas de alumínio: 3,0 mm.

b. A menos que especificamente exigido pelos desenhos arquitectónicos, a espessura da placa de alumínio é de 3 mm. Devem ser tomadas medidas de reforço, conforme necessário, para garantir que a planura exterior da chapa de alumínio não exceda 0,1% ou 1,5 mm (num raio de 1,5 metros), consoante o que for menor. A espessura de placas de alumínio utilizados para coberturas e tectos devem ser de 5 mm.

c. A espessura mínima da placa de cobertura deve ser de 3,0 mm.

A cor e o método de tratamento da superfície do material de alumínio devem ser consistentes com as amostras apresentadas e aprovadas dentro da gama da carta de cores padrão do fabricante do material de alumínio.

A cor e o tratamento da superfície de alumínio deve ser consistente com as amostras de apresentação aprovadas dentro da gama da carta de cores padrão do fabricante do alumínio.

1. A pulverização com fluorocarbono ou outras práticas equivalentes devem ser aprovadas pelo arquiteto.

2. Alumínio exposto no exterior

a. Todas as superfícies de alumínio visíveis no exterior devem ter um revestimento Duranar XL aplicado de fábrica e a tinta de fluorocarbono utilizada deve ser baseada na resina de fluoropolímero Kynar 500 fornecida pela PPG ou por outros fornecedores de fórmulas autorizados. O subempreiteiro da fachada deve apresentar uma prova de autorização por escrito ao proprietário e ao arquiteto para revisão antes da pulverização, demonstrando que a fórmula da tinta e as operações de pulverização cumprem os requisitos.

b. O revestimento Duranar XL inclui três revestimentos e três cozeduras. A espessura média da película seca do primário PPG é de 5 a 8 micrómetros. A espessura média da película seca da tinta a cores Duranar é de 25 micrómetros. A espessura média da película seca da tinta transparente XL Sun Storm é de 10 a 20 micrómetros. A espessura total da película seca deve ser de pelo menos 40 micrómetros.

c. As reentrâncias ou partes invisíveis, como os cantos interiores e as ranhuras, também devem ser pulverizadas tanto quanto possível.

d. O alumínio tem frequentemente um determinado comprimento antes de ser cortado e transformado. O subcontratante da fachada deve utilizar equipamento de processamento adequado para garantir um bom estado da aresta de corte. Se a aresta de corte for exposta ao ambiente exterior, tem de ser tratada ou selada para evitar danos no revestimento.

e. Tratamento de superfície

1) A1-Duranar XL (3 demãos) ou produto equivalente, prata claro, consistente com a amostra analisada pelo arquiteto.

2) A2-Duranar XL (3 demãos) ou produto equivalente, cinzento escuro, consistente com a amostra analisada pelo arquiteto.

3) A3-Duranar XL (3 demãos) ou produto equivalente, cinzento-azulado, coerente com a amostra analisada pelo arquiteto.

4) AR1- Sistema de cobertura com junta de pé, tratamento anodizado e em relevo. Coerente com a amostra analisada pelo arquiteto.

5) AR1P- Taxa de perfuração de 32%, diâmetro do furo de 3mm sistema de telhado de costura de pé, tratamento anodizado e em relevo. Consistente com a amostra analisada pelo arquiteto.

6) AR4-Duranar XL (3 demãos) ou produto equivalente, cor e textura consistentes com AR1.

3. Interior e exterior expostos Materiais de alumínio

a. A superfície do alumínio é tratada com tinta de fluorocarbono PPG na fábrica.

b. A espessura da película seca deve ser de, pelo menos, 60 a 80 micrómetros.

c. As partes mais recuadas ou invisíveis, como os cantos interiores e as ranhuras, também devem ser pulverizadas tanto quanto possível.

d. A operação de cozedura deve ser realizada por uma fábrica de cozedura autorizada pelo fabricante da fórmula, e a operação deve seguir rigorosamente os requisitos técnicos de limpeza, preparação, revestimento e controlo de qualidade. O subcontratante da parede cortina exterior deve apresentar um comprovativo de autorização por escrito ao proprietário e ao arquiteto para revisão antes da pulverização, provando que a fórmula da tinta e a operação de pulverização cumprem os requisitos.

e. Tratamento de superfície

1) A4-Duranar (2 demãos) ou produto equivalente, cinzento escuro, de acordo com a amostra analisada pelo arquiteto.

2) A5-Duranar (2 demãos) ou produto equivalente, prata claro, conforme a amostra analisada pelo arquiteto.

4. A cozedura da superfície deve, pelo menos, cumprir os requisitos da "AAMA 2605" - Especificação voluntária, requisitos de desempenho e procedimentos de ensaio para revestimentos orgânicos de alto desempenho em extrusões e painéis de alumínio.

5. A cozedura da superfície deve, pelo menos, cumprir os requisitos da "AAMA 2603" - Especificação voluntária, requisitos de desempenho e procedimentos de ensaio para revestimentos orgânicos pigmentados em extrusões e painéis de alumínio.

6. A cozedura da superfície deve, pelo menos, cumprir os requisitos da "AAMA 2604" - Especificação voluntária, requisitos de desempenho e procedimentos de ensaio para revestimentos orgânicos pigmentados de alto desempenho em extrusões e painéis de alumínio.

7. A diferença de cor entre componentes adjacentes tratados com o mesmo método de tratamento de superfície sob luz solar normal deve ser impercetível a olho nu. O subcontratante da fachada cortina exterior deve apresentar amostras que reflictam a gama máxima de diferenças de cor para análise pelo proprietário, pelo arquiteto e pelo consultor de projeto.

8. O subcontratante das fachadas-cortina exteriores deve estabelecer e apresentar um sistema completo de controlo da qualidade para garantir a conformidade com os requisitos técnicos. O sistema de controlo de qualidade deve incluir procedimentos registados, etapas, ensaios, etc. O subcontratante da fachada cortina exterior deve manter registos completos das inspecções, dos ensaios e dos procedimentos, e esses registos devem ser apresentados regularmente ao proprietário, ao arquiteto e ao consultor de projeto. O tratamento de superfície não deve ser executado até que este sistema de controlo de qualidade seja revisto e aprovado pelo proprietário e pelo arquiteto.

9. Os materiais que não tenham sido testados e ensaiados de acordo com as normas, ou cuja diferença de cor exceda a gama de diferença de cor normalizada, ou os materiais rejeitados pelo proprietário ou pelo arquiteto, não devem ser apresentados para revisão.

10. O retoque de materiais de alumínio no local deve ser autorizado por escrito pelo proprietário. O retoque no local só pode utilizar o método de "secagem ao ar natural", como se segue:

a. Os materiais e procedimentos para retoques no local devem seguir rigorosamente as instruções escritas do fabricante.

b. Os materiais danificados identificados pelo proprietário ou pelo arquiteto devem ser substituídos.

c. O subcontratante da fachada cortina exterior deve testar todo o processo de retoque na amostra e apresentá-la ao proprietário e ao arquiteto para análise. O retoque no local não deve ser efectuado até que a amostra seja aprovada pelo proprietário e pelo arquiteto.

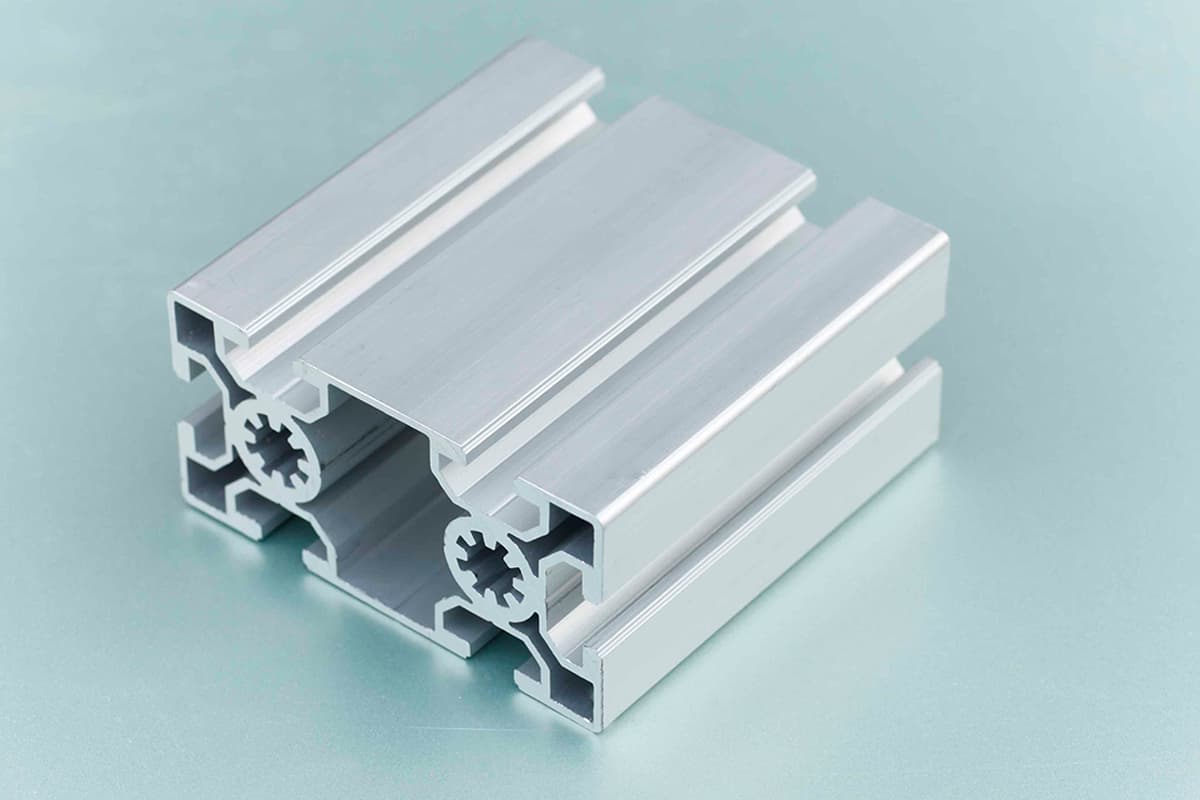

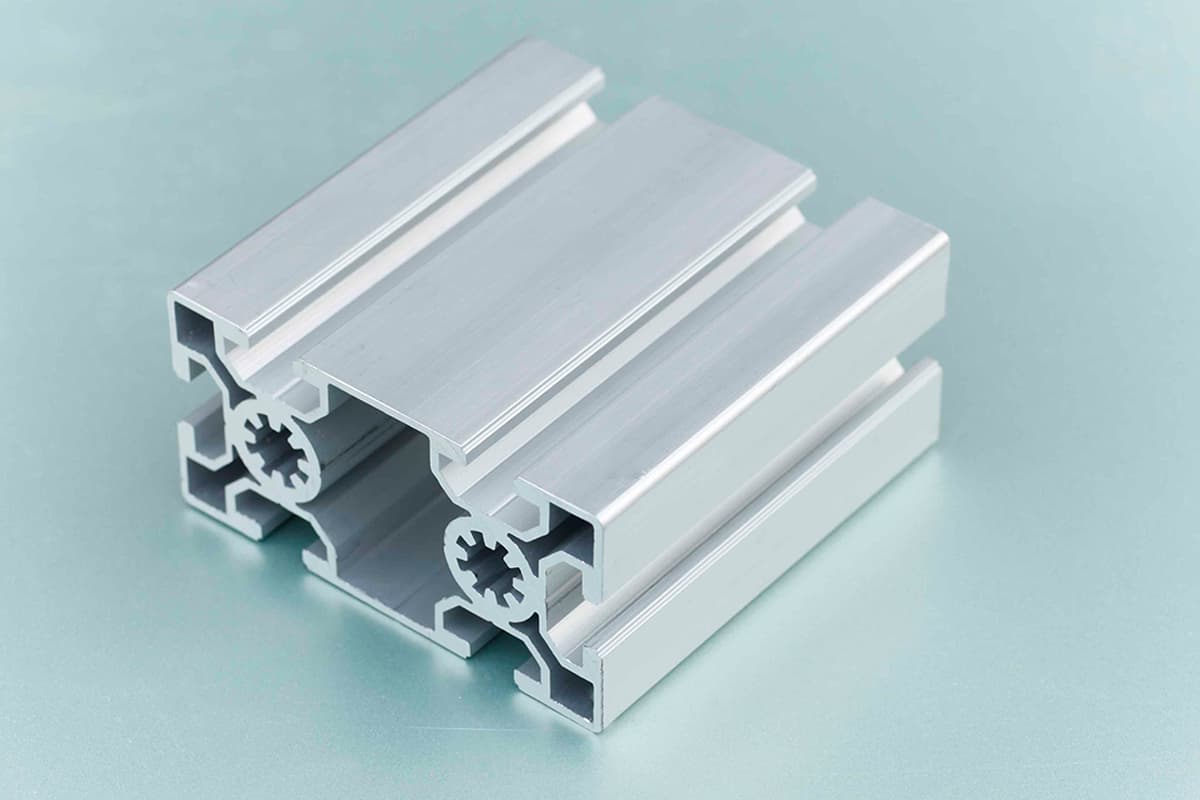

O processo de produção de perfis de alumínio inclui principalmente três fases: fundição, extrusão e coloração (a coloração neste projeto envolve principalmente anodização e pulverização de fluorocarbono).

O processo inclui:

(1) Mistura de ingredientes:

Com base no tipo de liga específico a ser produzido, a quantidade de cada componente da liga é calculada e as matérias-primas são adequadamente combinadas.

(2) Fusão:

As matérias-primas preparadas são fundidas num forno de acordo com os requisitos do processo. As impurezas e os gases na fusão são efetivamente removidos através de desgaseificação e refinação de escórias.

(3) Fundição:

O alumínio fundido é arrefecido e fundido em barras de fundição redondas de várias especificações sob determinadas condições de fundição através de um sistema de fundição de poço profundo.

O processo envolve a conceção e o fabrico de moldes de acordo com o desenho da secção transversal do produto de perfil. As barras de fundição redondas aquecidas são depois extrudidas do molde utilizando uma máquina de extrusão.

A liga 6063, normalmente utilizada, é submetida a um arrefecimento processo de arrefecimento e subsequente envelhecimento artificial para completar o reforço por tratamento térmico.

As diferentes classes de ligas de reforço tratáveis termicamente têm diferentes regimes de tratamento térmico.

Anodização: Os perfis de liga de alumínio extrudido têm uma fraca resistência à corrosão da superfície e requerem anodização para tratamento da superfície, de modo a melhorar a resistência à corrosão, a resistência ao desgaste e a estética do material. O processo principal inclui:

(1) Pré-tratamento da superfície:

A superfície do perfil é limpa por métodos químicos ou físicos para revelar uma base pura, facilitando a aquisição de uma película de oxidação artificial completa e densa. Uma superfície espelhada ou mate (semi-mate) pode também ser obtida por meios mecânicos.

(2) Anodização:

O perfil com superfície tratada é submetido a anodização sob determinadas condições de processo, formando uma camada de película de AL2O3 densa, porosa e de forte adsorção.

(3) Vedação:

Os poros da película de oxidação porosa gerada após a anodização são selados, melhorando a antipoluição, a resistência à corrosão e a resistência ao desgaste da película de oxidação. A película de oxidação é incolor e transparente.

A forte adsorção da película antes da selagem pode atrair e depositar alguns sais metálicos nos poros, permitindo que a superfície do perfil apresente muitas cores para além do branco-prateado natural, como o preto, o bronze, o dourado, o aço inoxidável, etc.

Processo de pulverização: spray primer → topcoat → verniz → cozimento (180-250 ℃) → inspeção de qualidade.

O processo de pulverização de várias camadas inclui normalmente três pulverizações (também conhecido como tri-revestimento), incluindo primário, acabamento e verniz, e um processo de duas camadas (primário e acabamento).

1. O objetivo do pré-tratamento:

Antes da pulverização em perfis e chapas de liga de alumínio, a superfície da peça de trabalho tem de ser submetida a desengorduramento, descontaminação e tratamento químico para formar uma película de cromato, melhorando a aderência do revestimento à superfície metálica e a sua capacidade anti-oxidação, o que é benéfico para prolongar a vida útil da película de tinta.

2. Revestimento de primário:

Como camada de primário que sela o substrato, o seu papel é melhorar a anti-permeabilidade do revestimento, reforçar a proteção do substrato, estabilizar a camada de superfície metálica, reforçar a adesão entre o acabamento e a superfície metálica e assegurar a uniformidade da cor do acabamento. A espessura da camada é normalmente de 5-10 microns.

3. Camada de acabamento:

A camada de acabamento é a camada crucial no processo de revestimento por pulverização. Fornece a cor decorativa exigida pelo alumínio, garantindo que o exterior cumpre as especificações do projeto.

Além disso, protege a superfície metálica das condições atmosféricas externas, da chuva ácida e da poluição. Também impede a penetração dos raios UV, aumentando significativamente as suas capacidades anti-envelhecimento. A camada de acabamento é a camada mais espessa do processo de revestimento por pulverização, com uma espessura típica de 23-30 micrómetros.

4. Camada de revestimento transparente:

A camada de verniz, também conhecida como camada de brilho, melhora principalmente a resistência da tinta à erosão externa. Preserva a camada de acabamento, intensifica o brilho metálico das cores da tinta e torna o aspeto mais vibrante e apelativo.

A espessura do revestimento é normalmente de 5-10 micrómetros. A espessura total das três camadas de pulverização é normalmente de 40-60 micrómetros, que pode ser aumentada mediante requisitos especiais.

5. Processo de cura:

As três camadas de pulverização requerem geralmente uma cura secundária, em que o alumínio entra num forno de cura. A temperatura de cura varia normalmente entre 180°C e 250°C, e o tempo de cura é de 15-25 minutos.

Diferentes fabricantes de tintas de fluorocarbono fornecerão temperaturas e tempos ideais com base nas suas tintas específicas. Algumas fábricas de pulverização de clorofluorocarbonetos (também conhecidas como fábricas de óleo de fundição) modificam os dois passos de cura no processo de três pulverizações para um, com base na sua experiência.

6. Inspeção da qualidade:

A inspeção de qualidade deve ser realizada de acordo com a norma AAMA-605.02.90. Apenas controlos de qualidade rigorosos podem garantir produtos de pulverização de alta qualidade.