Já alguma vez se perguntou porque é que algumas peças fundidas em alumínio falham prematuramente? Neste artigo, vamos explorar os defeitos comuns encontrados na fundição de alumínio e as suas causas. Com base na experiência de engenheiros experientes, forneceremos informações valiosas sobre a identificação e prevenção destes defeitos. No final, terá uma compreensão mais profunda de como garantir a qualidade e a durabilidade dos seus componentes fundidos sob pressão.

A fundição sob pressão é um processo sofisticado de fundição de metal que utiliza uma cavidade de molde concebida com precisão para injetar rapidamente metal fundido sob alta pressão, criando formas complexas com uma precisão excecional. Este processo partilha semelhanças com a moldagem por injeção de plástico, mas funciona a temperaturas e pressões significativamente mais elevadas. É excelente na produção em massa de componentes de pequena e média dimensão, tornando-se o método de fundição predominante no fabrico moderno.

O processo de fundição sob pressão produz componentes com um acabamento superficial superior, tolerâncias dimensionais mais apertadas e propriedades mecânicas melhoradas em comparação com as técnicas de fundição tradicionais. A injeção a alta pressão assegura um excelente fluxo de metal, resultando em detalhes intrincados e secções de paredes finas que são difíceis de obter com outros métodos. Além disso, a fundição sob pressão oferece uma excelente repetibilidade, o que a torna ideal para produções de grande volume.

No entanto, a qualidade das peças fundidas depende em grande medida do controlo preciso do processo e da normalização. As variações em parâmetros cruciais, como a temperatura da fusão, a velocidade de injeção, a pressão da cavidade e a taxa de arrefecimento, podem conduzir a um espetro de defeitos. Os problemas mais comuns incluem porosidade, cortes a frio, rasgos a quente e instabilidade dimensional. Para atenuar estes desafios, as operações avançadas de fundição sob pressão utilizam sistemas de monitorização em tempo real, técnicas de gestão térmica e análises de enchimento de moldes simuladas por computador para otimizar os parâmetros do processo e garantir resultados consistentes e de alta qualidade.

Inspeção do aspeto:

A superfície da fundição apresenta estrias que estão em linha com a direção do fluxo do metal fundido. Além disso, existem linhas distintas, não direccionais, com tonalidades variáveis que diferem da base metálica, e estas linhas não seguem um padrão específico.

As causas das marcas de fluxo são as seguintes:

1) A temperatura do molde é demasiado baixa;

2) O design do corredor não é bom e a posição do portão não é boa;

3) A temperatura de alimentação é demasiado baixa;

4) Baixa velocidade de enchimento e tempo de enchimento curto;

5) O sistema de portas não é razoável;

6) Escape deficiente;

7) A pulverização não é razoável.

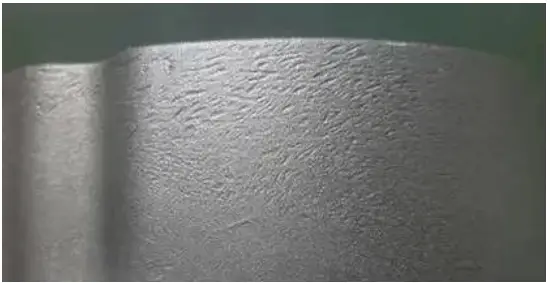

Inspeção do aspeto:

Na superfície das peças fundidas sob pressão, existem marcas de um padrão reticular que é convexo ou côncavo, e estas marcas tornam-se mais proeminentes e alargam-se com o aumento dos ciclos de fundição sob pressão.

As causas são as seguintes:

1) Existem fissuras na superfície do fundição injectada cavidade da matriz;

2) O pré-aquecimento da matriz de fundição sob pressão é desigual.

Inspeção do aspeto:

A superfície das peças de fundição injectada apresenta linhas lineares distintas, irregulares e deprimidas, de forma pequena e estreita. Estas linhas podem ser penetrantes ou não penetrantes. Por vezes, os bordos destas linhas podem parecer lisos, mas também podem partir-se sob a ação de forças externas.

As causas são as seguintes:

1) Os dois metais fluem um com o outro, mas não estão completamente fundidos e não há inclusões entre eles, e a força de ligação dos dois metais é muito fraca;

2) A temperatura de vazamento ou de fundição sob pressão é baixa;

3) A posição do corredor não é a correcta ou o percurso do fluxo é demasiado longo;

4) Baixa velocidade de enchimento.

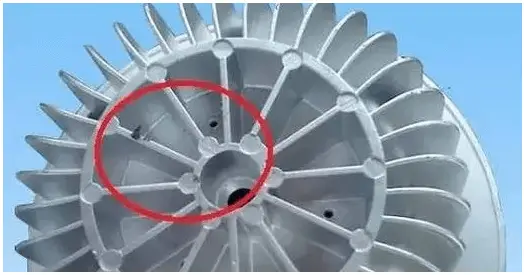

Inspeção do aspeto:

A superfície da maior parte das partes espessas da fundição injectada apresenta amolgadelas lisas (como discos).

As causas são as seguintes:

1) Causada pela contração

2) A conceção do sistema de arrefecimento não é razoável;

3) O molde foi aberto demasiado cedo;

4) A temperatura de vazamento é demasiado elevada.

Inspeção do aspeto:

O traço deixado pelo contacto entre a superfície da peça fundida e a superfície da cavidade da peça fundida ou o traço do passo na superfície da peça fundida.

As causas são as seguintes:

1) Causado por elemento ejetável

2) Causado por emendas ou peças móveis

Inspeção do aspeto:

Sob a influência de uma força externa, pequenos flocos podem descolar-se e aparecer com uma cor cinzenta clara ou escura.

As causas são as seguintes:

1) Existem resíduos metálicos ou não metálicos na superfície da cavidade da matriz de fundição sob pressão;

2) Ao verter, as impurezas são introduzidas primeiro e fixam-se à superfície da cavidade.

Inspeção do aspeto ou inspeção dos danos:

Existem camadas óbvias de metal na parte da fundição.

As causas são as seguintes:

1) A rigidez do molde não é suficiente e o modelo treme durante o processo de enchimento;

2) No processo de injeção, o punção rasteja;

3) Conceção incorrecta do sistema de corrediças.

Inspeção do aspeto:

A superfície da fundição sob pressão tem uma superfície rugosa em alguns sítios.

As causas são as seguintes:

1) A posição, a direção e a forma do encravamento causado pela matriz de fundição não são adequadas;

2) Devido à condição de fundição, o metal fundido no lingote espalha-se violentamente e o arrefecimento da peça não é suficiente.

Inspeção do aspeto:

Existem marcas de marcas ou linhas convexas na posição local das peças de fundição sob pressão.

As causas são as seguintes:

1) A posição da entrada é incorrecta;

2) O estado de arrefecimento não é bom.

Inspeção do aspeto:

A superfície da peça fundida racha quando colocada numa solução alcalina, aparecendo como linhas cinzentas escuras. Estas fissuras seguem um padrão linear ou ondulado e têm grãos estreitos e alongados que tendem a piorar sob tensão externa.

As causas são as seguintes:

Os resultados mostram que o teor de ferro é demasiado elevado ou o teor de silício é demasiado baixo, conduzindo a níveis elevados de impurezas nocivas na liga que diminuem a sua plasticidade. Na liga Al Si e na liga Al Si Cu, o teor de zinco ou de cobre é demasiado elevado e na liga Al Mg, o teor de magnésio é demasiado elevado. O teor de cobre na liga Al Si e na liga Al Si Cu é igualmente demasiado elevado.

Para além disso, o tempo de retenção do molde é demasiado curto, o tempo de retenção é demasiado curto e a espessura da parede da peça fundida muda abruptamente. O local fixação A força é demasiado grande e a força é irregular durante o processo de ejeção.