Alguma vez se perguntou como é que as peças metálicas atingem as propriedades desejadas? O recozimento, um processo crítico de tratamento térmico, é a chave. Neste artigo cativante, vamos mergulhar no mundo do recozimento, explorando as suas várias técnicas e aplicações. Junte-se a nós enquanto desvendamos os segredos por detrás deste processo fascinante que transforma a própria estrutura dos metais, revelando o seu verdadeiro potencial.

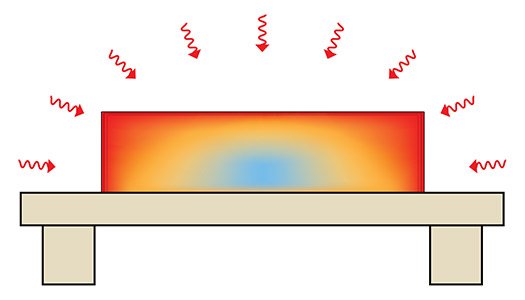

O recozimento é um processo de tratamento térmico de metais que melhora as propriedades do material através do aquecimento lento do metal a uma determinada temperatura, mantendo-a durante um período de tempo adequado e arrefecendo-o depois a uma velocidade apropriada. Dependendo do objetivo e das características do material, as técnicas de recozimento podem ser classificadas em vários tipos.

O objetivo do recozimento é transformar a perlite no aço depois de o aquecer até à temperatura de austenitização.

Após o processo de recozimento, a estrutura do material está próxima de um estado de equilíbrio.

Os tipos comuns de recozimento incluem:

| Tipo de recozimento | Descrição | Aplicações |

|---|---|---|

| Recozimento total | Utilizado principalmente para aços hipoeutectoides, tais como aço de médio carbono e ligas de aço estrutural de baixo a médio carbono, peças forjadas, peças fundidas e secções laminadas a quente. O objetivo do recozimento total é refinar a estrutura e reduzir a dureza. | - Aço de médio carbono - Peças forjadas em aço estrutural de liga de baixo a médio carbono - Peças fundidas - Perfis laminados a quente |

| Recozimento incompleto | Adequado para peças forjadas e laminadas em aço de médio a alto carbono e aço de baixa liga. O grau de refinamento da estrutura é inferior ao do recozimento total. | - Peças forjadas e laminadas em aço de médio a alto carbono - Peças forjadas e laminadas em aço de baixa liga |

| Recozimento isotérmico | Adequado para situações em que é necessário manter uma temperatura específica durante um período de tempo para obter o efeito desejado. | - Aplicações específicas que requerem uma manutenção a uma determinada temperatura |

| Recozimento de esferoidização | Utilizado principalmente para melhorar a maquinabilidade e prolongar a vida útil do aço, adequado para aço para rolamentos, etc. | - Aço para rolamentos - Melhorar a maquinabilidade e a vida útil |

| Recozimento para alívio de tensões | Utilizado para eliminar as tensões internas após a deformação a frio, mantendo o efeito do endurecimento por trabalho a frio. | - Eliminação de tensões internas após deformação a frio - Retenção do efeito de endurecimento por trabalho a frio |

| Recozimento por difusão | Utilizado para homogeneizar a composição química de peças fundidas em liga metálica e melhorar o seu desempenho. | - Homogeneização da composição química de peças fundidas de liga metálica - Melhorar o desempenho |

| Recozimento a laser, recozimento tradicional em forno, etc. | Trata-se de métodos de recozimento mais modernos ou de aplicação específica, utilizados para reduzir a dureza, melhorar a maquinabilidade, eliminar as tensões residuais, estabilizar as dimensões, reduzir as tendências de deformação e de fissuração, refinar os grãos, ajustar a estrutura e eliminar os defeitos estruturais. | - Reduzir a dureza - Melhorar a maquinabilidade - Eliminação de tensões residuais - Dimensões estabilizadoras - Redução das tendências de deformação e de fissuração - Refinação de grãos - Adaptação da estrutura - Eliminação de defeitos estruturais |

| Recozimento por indução e transmissão de escovas eléctricas de contacto de grande corrente | Trata-se de métodos que utilizam os princípios da indução electromagnética ou a transmissão de grandes correntes por escovas eléctricas de contacto para atingir os objectivos de recozimento. | - Aplicações específicas que requerem recozimento por indução ou por grande corrente |

| Recozimento térmico, recozimento ótico, recozimento por feixe de electrões, recozimento por laser, etc. | Estes são os processos de recozimento normalmente utilizados para materiais semicondutores, entre os quais o recozimento térmico é o mais utilizado. | - Materiais semicondutores |

Processo:

Aquecer o aço acima de Ac3 em 20 a 30 graus Celsius, manter a temperatura durante um determinado período de tempo e, em seguida, arrefecê-lo lentamente (juntamente com o forno) para atingir um estado próximo do equilíbrio no processo de tratamento térmico (austenitização total).

O recozimento completo é utilizado principalmente para os aços subeutécticos (teor de carbono de 0,3 a 0,6%), tais como aço de médio carbono, peças fundidas, forjadas e perfis laminados a quente de aço de liga de baixo a médio carbono e, por vezes, para as suas soldaduras.

O aço com baixo teor de carbono tem baixa dureza e não é adequado para maquinagem.

Quando o aço hipereutectoide é aquecido acima de Accm até ao estado austenítico e recozido através de arrefecimento lento, o Fe3CⅡ precipita num padrão de malha ao longo dos limites do grão, reduzindo significativamente a resistência, dureza, plasticidade e tenacidade do aço, o que representa um risco potencial para o tratamento térmico final.

Objetivo:

Para obter um tamanho de grão fino, uma estrutura uniforme, eliminar as tensões internas, reduzir a dureza e melhorar a maquinabilidade do aço.

A estrutura após o recozimento completo do aço hipoeutéctico é F + P.

A fim de aumentar a eficiência na produção efectiva, as peças são retiradas do forno para arrefecimento do ar quando a temperatura de recozimento desce para cerca de 500 graus Celsius.

O recozimento completo pode demorar muito tempo, especialmente quando se trata de aço austenítico altamente estável.

Se o aço austenitizado for arrefecido a uma temperatura ligeiramente inferior a Ar1, resultando numa transformação de austenite para perlite, seguido de arrefecimento até à temperatura ambiente, pode reduzir significativamente o tempo de recozimento.

Este método de recozimento é designado por recozimento isotérmico.

Processo:

Aquecer o aço a uma temperatura superior a Ac3 (ou Ac1). Após um determinado período de tratamento térmico, pode ser arrefecido a uma temperatura específica dentro do intervalo de perlite, fazendo com que a estrutura austenítica se transforme em perlite, seguido de arrefecimento à temperatura ambiente.

Objetivo:

Semelhante ao recozimento completo, com um controlo mais fácil do processo de transformação.

Adequado para aços com uma estrutura austenítica mais estável: aços com elevado teor de carbono (teor de carbono superior a 0,6%), aços de liga para ferramentas, aços de alta liga (com mais de 10% elementos de liga).

O recozimento isotérmico também pode ajudar a obter uma organização e um desempenho uniformes.

No entanto, não é adequado para peças de aço de grande secção ou materiais de forno de grandes lotes, porque é difícil manter a temperatura isotérmica em todo o interior ou lote de peças de trabalho.

O processo de recozimento por esferificação envolve o aquecimento do aço a uma temperatura entre Ac1 e Ac3 (para o aço hipoeutéctico) ou entre Ac1 e Accm (para o aço hipereutético).

Depois de manter o aço à temperatura adequada durante um determinado período de tempo, este é arrefecido lentamente para completar o processo de tratamento térmico.

Este método de recozimento é utilizado principalmente no aço hipereutético para obter uma estrutura de perlite esférica, a fim de reduzir as tensões internas, diminuir a dureza e melhorar a maquinabilidade. É considerado um tipo de recozimento incompleto.

Um processo de tratamento térmico para esferoidizar carbonetos em aço para obter perlite granular.

Processo:

O aço é aquecido a uma temperatura que é 20-30℃ superior a Ac1, com um tempo de espera de 2-4 horas. O resfriamento é geralmente feito por um método de forno ou isotérmico a uma temperatura ligeiramente abaixo de Ar1 por um longo tempo.

Este processo é utilizado principalmente para aços eutectoides e hipereutectoides, tais como aço-carbono para ferramentas, aço-liga para ferramentas e aço para rolamentos.

Após a laminagem ou o forjamento, o aço hipereutectoide forma perlite lamelar e cementite reticulada, que são duras e quebradiças, o que as torna difíceis de cortar e propensas a deformações e fissuras durante a processo de arrefecimento.

O recozimento esferoidizante forma uma perlite globular na qual os carbonetos aparecem como partículas esféricas dispersas na matriz de ferrite. Esta estrutura é de baixa dureza e mais fácil de maquinar.

Além disso, o austenite Os grãos de madeira são menos susceptíveis de se tornarem grosseiros durante o aquecimento e têm menos tendência para se deformarem e fissurarem durante o arrefecimento.

É importante normalizar o aço eutéctico antes do recozimento de esferoidização, se este contiver cementite reticulada, para garantir que o processo de esferoidização seja bem sucedido.

Objetivo:

O objetivo do recozimento de esferoidização é reduzir a dureza, melhorar a uniformidade da estrutura e melhorar a maquinabilidade na preparação para a têmpera.

Existem três métodos principais de recozimento de esferoidização:

A) Processo de recozimento de esferoidização numa só etapa:

O aço é aquecido a mais de 20 ~ 30 ℃ acima de Ac1 e mantido durante o tempo apropriado, depois arrefecido lentamente no forno. Este processo requer que o tecido original seja perlita finamente laminada sem quaisquer redes cementadas.

B) Processo de recozimento isotérmico de esferoidização:

O aço é aquecido e isolado, depois arrefecido a uma temperatura ligeiramente abaixo de Ar1 e mantido isotérmico (geralmente 10~30℃ abaixo de Ar1) antes de ser arrefecido lentamente no forno até cerca de 500℃, depois retirado para arrefecimento do ar. Este método tem as vantagens de curta duração, esferoidização uniforme e fácil controle de qualidade.

C) Processo de recozimento por esferoidização recíproca.

Processo:

Os lingotes, peças fundidas ou biletes de forjamento são aquecidos a uma temperatura ligeiramente inferior à linha de fase sólida durante um período de tempo prolongado, sendo depois arrefecidos lentamente para eliminar irregularidades na composição química.

Objetivo:

Para eliminar a segregação dendrítica e a segregação regional que ocorrem durante o processo de solidificação, resultando na homogeneização da composição e da estrutura.

O recozimento por difusão é realizado a temperaturas muito altas, normalmente 100-200 ℃ acima de Ac3 ou Accm, com a temperatura exata dependendo da gravidade da segregação e do tipo de aço. O tempo de espera é normalmente de 10 a 15 horas.

Após o recozimento por difusão, o material deve ser submetido a um recozimento e normalização completos para refinar a sua estrutura. Este processo é aplicado a materiais de alta qualidade liga de aço e a peças fundidas e lingotes de ligas de aço com graves problemas de segregação.

Processo:

Aquecer o aço a uma temperatura inferior a Ac1 (normalmente 500 a 650°C), mantê-lo a essa temperatura e depois arrefecê-lo no forno.

A temperatura de recozimento sob tensão é inferior à de A1, pelo que não provoca quaisquer alterações na microestrutura do aço.

Objetivo:

Para eliminar as tensões internas residuais.

O recozimento de recristalização, também conhecido como recozimento intermédio, é um processo de tratamento térmico aplicado a metais que sofreram deformação plástica a frio.

O objetivo deste processo é transformar o grão de deformação em grãos axiais uniformes e iguais, o que elimina o endurecimento do processo e tensão residual.

Para que a recristalização ocorra, o metal deve primeiro sofrer uma certa quantidade de deformação plástica a frio e, em seguida, deve ser aquecido acima de uma determinada temperatura conhecida como a temperatura mais baixa de recristalização.

A temperatura de recristalização mais baixa para materiais metálicos gerais é dada abaixo.

Trecristalização = 0.4Tfundido

A temperatura de recozimento de recristalização deve ser aquecida a uma temperatura que é 100 a 200 ℃ maior do que a temperatura mínima de recristalização (para o aço, a temperatura mínima de recristalização é de aproximadamente 450 ℃).

O recozimento deve ser seguido de uma conservação adequada do calor e de um processo de arrefecimento lento.

Os princípios para a seleção do método de recozimento são os seguintes

(1) Para diminuir o dureza do açoaumentar a sua plasticidade e facilitar a maquinagem e o processamento da deformação a frio;

(2) Para distribuir uniformemente a composição química e a estrutura do aço, refinar a granulometria e melhorar o seu desempenho ou prepará-lo para a têmpera;

(3) Para eliminar tensão interna e inverter o efeito de endurecimento causado pelo processamento, evitando assim a deformação e a fissuração.

Tanto o recozimento como a normalização são utilizados principalmente como uma etapa preparatória para o tratamento térmico.

Para peças com baixa tensão e requisitos de baixo desempenho, o recozimento e a normalização também podem servir como tratamento térmico final.

Ao discutir o recozimento, é essencial explorar os materiais que podem ser recozidos, tanto metais como não metais. Esta secção centrar-se-á nos vários materiais que são normalmente recozidos.

O recozimento desempenha um papel significativo no processamento de vários metais e os seus ligas. Alguns dos metais recozidos mais utilizados incluem:

Um método comummente utilizado para recozer estes materiais é a utilização de fornos de fundo de automóvelque proporcionam um aquecimento uniforme e um arrefecimento lento, essenciais para o processo de recozimento.

O recozimento também é adequado para vários materiais não metálicos, tais como:

Em conclusão, o recozimento é um processo vital para uma vasta gama de materiais, incluindo metais e não metais. Ao compreender a importância do recozimento em diferentes materiais, podemos apreciar melhor o papel que desempenha em várias indústrias.

De acordo com a temperatura utilizada durante o aquecimento, os métodos de recozimento normalmente utilizados são classificados em:

Mudança de fase Recristalização Recozimento acima da temperatura crítica (Ac1 ou Ac3):

Recozimento abaixo da temperatura crítica (Ac1 ou Ac3):

O recozimento completo e o recozimento incompleto são dois processos de tratamento térmico diferentes, que diferem em termos de temperaturas de aquecimento, transformações estruturais, efeitos de refinamento do grão e cenários de aplicação.

Em primeiro lugar, em termos de temperatura de aquecimento, o recozimento completo normalmente aquece o material acima da temperatura crítica (Ac1 ou Ac3) para promover a mudança de fase e a recristalização, enquanto o recozimento incompleto envolve o aquecimento na região de duas fases, impedindo a recristalização completa. Isto implica que o recozimento completo pode refinar os grãos do material até um certo ponto, mas devido a restrições de temperatura, o efeito de refinamento de grãos do recozimento incompleto não é tão bom como o do recozimento completo.

Em segundo lugar, em termos de transformação estrutural, o recozimento completo pode atingir uma estrutura próxima do equilíbrio, utilizada principalmente para o aço de carbono médio, etc., com o objetivo de refinar os grãos, homogeneizar as estruturas, eliminar as tensões internas, reduzir a dureza, etc. Em contrapartida, o recozimento incompleto é utilizado principalmente para o aço hipoeutectoide, para obter uma estrutura esférica de perlite, alcançando uma estrutura próxima do equilíbrio através de um arrefecimento lento.

Relativamente aos efeitos de refinamento do grão, devido à temperatura de aquecimento mais baixa do recozimento incompleto, a forma, o tamanho e a distribuição da ferrite não podem mudar, e o efeito de refinamento do grão não é tão bom como o recozimento completo.

Por último, em termos de cenários de aplicação, o recozimento completo é adequado para situações que requerem o refinamento do grão, a homogeneização da estrutura, a eliminação de tensões internas e a redução da dureza, como o aço de médio carbono. O recozimento incompleto, por outro lado, é utilizado principalmente para o aço hipoeutectoide, especialmente quando os grãos não estão grosseiros, podendo obter-se estruturas esféricas de perlite através do recozimento incompleto.

O recozimento isotérmico é um processo de tratamento térmico que envolve o aquecimento do material acima da sua temperatura crítica e a sua manutenção durante um determinado período, sendo depois arrefecido ou mantido a outra temperatura. Este processo tem como objetivo refinar a microestrutura, reduzir a dureza e melhorar as propriedades do material. Os efeitos e as limitações deste processo variam consoante os materiais.

Para aço de liga de médio carbono e aço de baixa liga, o objetivo do recozimento isotérmico é refinar a estrutura e reduzir a dureza. A temperatura de aquecimento para o aço hipoeutectoide é Ac3 + (30 ~ 50) ℃, e para o aço hiper-eutectoide, é Ac3 + (20 ~ 40) ℃. Isso indica que o recozimento isotérmico é adequado para esses tipos de aço, melhorando efetivamente suas propriedades mecânicas.

No entanto, o recozimento isotérmico não é adequado para todas as situações. Por vezes, a disponibilidade de equipamento de recozimento adequado ou os requisitos de qualidade das peças de aço recozidas fazem com que o arrefecimento lento contínuo seja a única opção viável. Isto significa que, nalguns casos, o recozimento isotérmico pode não satisfazer requisitos específicos de tratamento térmico.

Além disso, a investigação sobre a liga amorfa Cu56 Zr44 indica que o recozimento isotérmico pode ser utilizado para o processo de cristalização, alterando a microestrutura do material. Isto sugere que o recozimento isotérmico também é aplicável a certos materiais especiais, como as ligas amorfas. Através de um controlo adequado da temperatura e do tempo de espera, é possível obter o efeito de cristalização esperado.

O recozimento para alívio de tensões é uma técnica que elimina tensões internas residuais em peças de trabalho através de um processo de aquecimento, isolamento e arrefecimento lento. Este método é utilizado principalmente para aliviar as tensões internas geradas durante os processos de soldadura, fundição e maquinagem.

Especificamente, o processo de recozimento para alívio de tensões envolve o aquecimento da peça de trabalho a uma temperatura mais baixa (por exemplo, ferro fundido cinzento a 500-550°C, aço a 500-650°C), mantendo-a durante um determinado período e, em seguida, arrefecendo-a lentamente para evitar o desenvolvimento de novas tensões residuais. Embora este tratamento não possa eliminar completamente as tensões residuais na peça de trabalho, pode reduzir significativamente o seu impacto.

Em comparação com os métodos tradicionais de recozimento, o recozimento com alívio de tensões tem várias vantagens.

Em primeiro lugar, visa as tensões residuais especificamente geradas por determinados processos de fabrico (como a soldadura, a fundição e a maquinagem), em vez de se aplicar amplamente a todos os tipos de materiais metálicos, como acontece com o recozimento tradicional.

Em segundo lugar, o recozimento para alívio de tensões é normalmente efectuado a temperaturas mais baixas, o que significa que tem menos impacto no material, especialmente nos materiais sensíveis a temperaturas elevadas.

Além disso, uma vez que o principal objetivo do recozimento de alívio de tensões é eliminar as tensões residuais e não apenas reduzir a dureza ou melhorar a ductilidade, pode reduzir eficazmente as alterações dimensionais e as tendências para a fissuração durante o processo de fabrico sem alterar significativamente outras propriedades físicas do material.

Os estudos comparativos entre o recozimento a laser e o recozimento tradicional por cozedura na redução da dureza e na melhoria da maquinabilidade reflectem-se principalmente nos seguintes aspectos:

Velocidade de aquecimento e precisão de controlo: A tecnologia de recozimento a laser tem as características de aquecimento rápido e controlo sensível, o que lhe permite atingir a temperatura de recozimento desejada num curto espaço de tempo e controlar com precisão as alterações de temperatura durante o processo de recozimento. Em contrapartida, o recozimento por cozedura tradicional exige que toda a peça de trabalho seja colocada num forno de vácuo e mantida a uma determinada gama de temperaturas durante um certo tempo, e o controlo da temperatura deste processo não é tão preciso como o recozimento a laser.

Profundidade de condução de calor e saída de energia: A tecnologia de recozimento a laser pode alcançar um tratamento de recozimento localizado e controlável em profundidade, o que significa que pode tratar com precisão o calor de áreas específicas, conforme necessário, sem afetar outras áreas. Esta capacidade de tratamento térmico localizado é muito útil para melhorar o desempenho local dos materiais. O recozimento tradicional por cozedura é difícil de realizar este tratamento térmico localizado.

Refinamento de grãos e ajuste da microestrutura: O recozimento a laser pode fazer com que os átomos se reorganizem através da alta temperatura e do stress térmico, tornando a estrutura cristalina mais ordenada, o que ajuda a aumentar o tamanho do grão e a ajustar a microestrutura. Isto é benéfico para melhorar a maquinabilidade dos materiais e reduzir a dureza. Embora o recozimento tradicional por cozedura possa também refinar os grãos e ajustar a microestrutura através do processo de aquecimento e arrefecimento, o seu processo é relativamente simples e direto, e pode não ser capaz de controlar com precisão o refinamento dos grãos e o ajuste da microestrutura como o recozimento a laser.

Por exemplo, na preparação de películas finas estequiométricas de Bi2Te3, o método de recozimento a laser apresenta um coeficiente Seebeck mais elevado do que o método tradicional de recozimento térmico, provando a sua superioridade na preparação de películas finas de alta qualidade. Isto indica que a tecnologia de recozimento a laser pode proporcionar um melhor desempenho em domínios de aplicação específicos (como a preparação de películas finas de elevado desempenho).