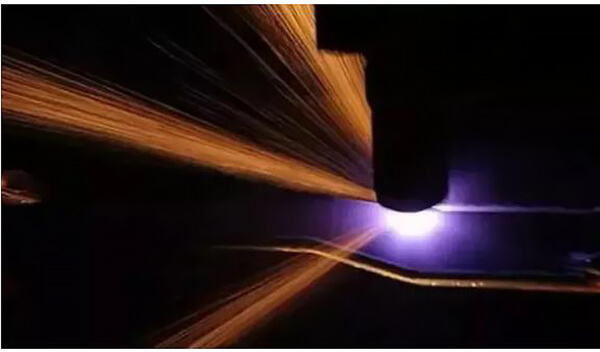

A soldadura por laser é uma das primeiras e mais significativas aplicações no processamento industrial de materiais por laser. Nas primeiras aplicações, as soldaduras geradas por laser eram de maior qualidade, levando a uma maior produtividade. Ao longo do tempo, os avanços na tecnologia laser conduziram a lasers de maior potência, a uma gama mais alargada de comprimentos de onda e a melhores capacidades de impulso. Além disso, os avanços na propagação de feixes, máquinas [...]

A soldadura por laser é uma das primeiras e mais significativas aplicações no processamento industrial de materiais por laser. Nas primeiras aplicações, as soldaduras geradas por laser eram de maior qualidade, levando a uma maior produtividade.

Ao longo do tempo, os avanços na tecnologia laser conduziram a lasers de maior potência, a uma gama mais alargada de comprimentos de onda e a capacidades de impulso melhoradas. Além disso, os avanços na propagação do feixe, no hardware e software de controlo da máquina e nos sensores de processo contribuíram para o desenvolvimento contínuo dos processos de soldadura a laser.

A soldadura a laser oferece várias vantagens únicas, incluindo uma baixa entrada de calor, uma zona de fusão e zona afetada pelo calor, e excelentes propriedades mecânicas para materiais que anteriormente eram difíceis de utilizar com processos que produzem uma grande entrada de calor nas peças. Estas propriedades tornam a soldadura a laser uma opção atractiva para produzir soldaduras fortes e visualmente apelativas.

Além disso, o tempo de preparação necessário para a soldadura a laser é muito menor e, quando combinado com sensores de rastreio do laser, é possível obter a automatização, resultando em custos de produção mais baixos.

Todas estas novas tecnologias expandiram a gama de aplicações da soldadura a laser. Em muitas indústrias, a soldadura por laser de fibra tem sido utilizada com sucesso em diferentes metais, formas de componentes, tamanhos e volumes.

O aumento da utilização de baterias de lítio em veículos eléctricos e dispositivos electrónicos levou os engenheiros a incorporar soldadura por laser de fibra na conceção de produtos.

Laser de fibra ótica A soldadura é utilizada para ligar os componentes condutores de corrente, feitos de cobre ou liga de alumínio, à série de baterias do dispositivo.

Os contactos eléctricos com os eléctrodos positivo e negativo da bateria são formados por laser soldadura de liga de alumínionormalmente da série 3000, e cobre puro.

Todos os materiais e combinações utilizados na bateria são adequados para a nova fibra processo de soldadura por laser.

São criadas várias ligações no interior da bateria utilizando sobreposição, topo e filete juntas soldadas.

A soldadura a laser do material do terminal aos terminais negativo e positivo produz um contacto elétrico embalado.

A última etapa da montagem e do funcionamento do conjunto de baterias processo de soldadura envolve a vedação conjunta do depósito de alumínio, que cria uma barreira para o eletrólito interno.

Uma vez que se espera que a bateria funcione de forma fiável durante um período de 10 anos ou mais, a seleção da soldadura a laser garante uma elevada qualidade e consistência.

Utilizando o equipamento e o processo de soldadura a laser de fibra ótica adequados, é possível produzir consistentemente soldaduras de alta qualidade da liga de alumínio da série 3000.

Os vedantes utilizados em navios, refinarias de produtos químicos e na indústria farmacêutica eram originalmente soldados por TIG. Devido à sua utilização em ambientes sensíveis, estes componentes são maquinados e rectificados com precisão utilizando materiais de liga à base de níquel com resistência a altas temperaturas e à corrosão química. Normalmente, o tamanho do lote é pequeno e o número de configurações é grande.

Atualmente, a montagem destes componentes foi melhorada através da soldadura por laser de fibra ótica. As razões para utilizar a soldadura por laser de fibra ótica para substituir o processo inicial de soldadura por arco robotizado são as seguintes:

A soldadura por laser de fibra tornou-se o processo preferido para dispositivos médicos, como pacemakers e outros componentes electrónicos, devido à elevada fiabilidade proporcionada por componentes electrónicos hermeticamente fechados.

O mais recente desenvolvimento do processo de soldadura estanque ao gás abordou as questões associadas à soldadura a laser e ao ponto final da soldadura, que é fundamental para conseguir uma vedação estanque ao gás.

Nas tecnologias de soldadura a laser anteriores, o feixe de laser criava depressões no ponto final, mesmo quando a potência era reduzida e o feixe desligado.

No entanto, com o controlo avançado do feixe laser, estas depressões podem ser eliminadas, resultando em qualidade da soldaduraA soldadura é um processo de soldadura que permite obter uma melhor aparência e uma vedação mais fiável. Isto é particularmente importante para soldaduras finas e profundas onde a porosidade no ponto final pode ser um problema significativo.

O controlo da geometria e da microestrutura da soldadura, a minimização da porosidade e o controlo do tamanho do grão são essenciais na soldadura por laser de fibra de ligas de aviação à base de níquel e titânio. Em muitas aplicações aeroespaciais, o principal critério de conceção das soldaduras é o seu desempenho à fadiga.

Para aumentar a resistência da soldadura, os engenheiros de projeto especificam quase sempre uma estrutura convexa ou ligeiramente convexa superfície de soldadura. Para o efeito, um processo automatizado utiliza uma linha de enchimento com um diâmetro de 1,2 mm. A adição de fio de enchimento à junta de topo assegura coroas de soldadura consistentes nas passagens superior e inferior.

Para além de garantir uma boa microestrutura da soldadura, a seleção da liga do fio de soldadura também contribui para as propriedades mecânicas da soldadura.

A capacidade de fabricar produtos utilizando diferentes metais e ligas melhora consideravelmente a flexibilidade da conceção e da produção.

A otimização das propriedades do produto acabado, como a resistência à corrosão, ao desgaste e ao calor, ao mesmo tempo que se controlam os custos, é uma motivação comum para a soldadura de metais diferentes. A ligação de aço inoxidável e aço galvanizado é um excelente exemplo.

O aço inoxidável 304 e o aço-carbono galvanizado são amplamente utilizados em várias aplicações, tais como electrodomésticos de cozinha e componentes de aviação, devido à sua excelente resistência à corrosão.

No entanto, a soldadura de metais diferentes coloca alguns desafios únicos, especialmente devido à possibilidade de o revestimento de zinco causar graves porosidade da soldadura problemas.

Durante a soldadura, a energia utilizada para fundir o aço e o aço inoxidável evapora o zinco a cerca de 900 ℃, o que é muito inferior ao ponto de fusão do aço inoxidável. O baixo ponto de ebulição do zinco leva à formação de vapor durante a soldadura de buraco de fechadura.

Como o vapor de zinco tenta escapar do metal fundido, pode permanecer na solda solidificada, resultando em porosidade excessiva. Adicionalmente, o vapor de zinco pode escapar durante a solidificação do metal, dando origem a poros ou rugosidade na superfície.

Conceção conjunta adequada e seleção de processo laser Os parâmetros podem simplificar o acabamento e a soldadura mecânica.

Por exemplo, as soldaduras por sobreposição de aço inoxidável 304 de 0,6 mm e aço galvanizado de 0,5 mm não apresentam quaisquer fissuras ou poros nas superfícies superior e inferior.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.