O desenvolvimento da tecnologia de fabrico moderna exige que as prensas não só funcionem a alta velocidade, alta precisão e grandes cargas, mas também tenham maior flexibilidade. Devem ser capazes de projetar a curva de movimento do cursor de acordo com os diferentes materiais e requisitos do processo. Com base no abandono de componentes que consomem energia, como o volante [...]

O desenvolvimento da tecnologia de fabrico moderna exige que as prensas não só funcionem a alta velocidade, alta precisão e grandes cargas, mas também tenham maior flexibilidade. Devem ser capazes de projetar a curva de movimento do cursor de acordo com diferentes materiais e requisitos do processo.

Com base no abandono de componentes que consomem energia, como o volante e a embraiagem nas prensas mecânicas tradicionais, as servo-prensas adoptam o servo-motor AC como fonte de energia da prensa. O movimento rotativo do motor é convertido no movimento linear do cursor através de um atuador, como um parafuso, uma manivela ou uma biela. Isto permite que a prensa servo consiga um movimento controlável do cursor, satisfazendo as necessidades de um processamento de estampagem flexível e inteligente.

A prensa servo pode melhorar o nível técnico e a capacidade de fabrico de peças de estampagem com formas complexas, placas de alta resistência e alumínio placas de liga metálica. Isto reflecte plenamente a tendência de desenvolvimento futuro da prensa de forja máquinas-ferramentas.

A prensa mecânica é o equipamento de estampagem mais utilizado na indústria de transformação de metais e plásticos. É alimentada por um motor de corrente contínua, um motor de corrente alternada ou um motor de regulação de velocidade de frequência variável, enquanto o atuador é composto por uma manivela e uma haste de ligação múltipla. A prensa funciona fazendo funcionar o volante do motor a alta velocidade em vazio e libertando energia durante a fase de carga para completar o processo de estampagem.

Tradicional prensas mecânicas apresentam as seguintes desvantagens.

Baixa eficiência de produção e grandes riscos potenciais para a segurança

A Fig. 1 mostra o modo de produção da linha de montagem comum.

Funcionamento tradicional da linha de montagem de prensas mecânicas

O operador é responsável pela carga e descarga dos materiais.

Durante a operação, o pessoal tem de trabalhar com grande intensidade, o que pode levar à fadiga e a potenciais riscos de segurança. Além disso, a operação manual no processo de produção pode causar deformação durante o transporte e a produção, o que pode ter um grande impacto na taxa de conformidade e no desempenho de montagem das peças.

Além disso, o funcionamento da linha de montagem significa que, se houver um problema num processo, toda a linha pode ser interrompida, o que pode afetar negativamente a eficiência da produção.

Elevado consumo de energia

A prensa de manivela convencional funciona através da rotação contínua do motor, que por sua vez roda o volante. O movimento do cursor é controlado através da embraiagem, que utiliza a inércia do volante.

No entanto, este processo resulta numa baixa taxa de utilização de energia de apenas 65% para o motor de alta potência. Uma quantidade significativa de energia é desperdiçada durante o processo de movimentação, o que aumenta os custos de produção.

Grande ruído, grande vibração e vida útil reduzida da matriz

Existem vários tipos de ruído gerados pelas máquinas-ferramentas de biela de manivela:

Em primeiro lugar, o ruído gerado pela prensa mecânica durante o processamento e a formação da chapa pode exceder 90dB, chegando a atingir 93dB.

Em segundo lugar, há o ruído causado pelo ralenti do motor.

Em terceiro lugar, o ruído é gerado devido à alteração do movimento de impacto quando a embraiagem e o travão da prensa funcionam.

Por conseguinte, é essencial que os operadores usem tampões de ouvido anti-ruído para evitar a perda de audição.

Simultaneamente, o movimento do bloco deslizante produz vibrações significativas, que podem afetar negativamente as peças de trabalho da matriz.

Se a matriz funcionar num ambiente com vibrações frequentes durante um período prolongado, pode afetar significativamente a sua vida útil.

A qualidade e o desempenho do produto não podem ser garantidos

O processo de estampagem a frio efectuado à temperatura ambiente pode resultar em vários defeitos de qualidade, tais como fissuras, enrugamento, estrangulamento e linhas de deslizamento.

Vários factores podem influenciar a qualidade do processo, incluindo o processo de conformação, as propriedades da chapa, os parâmetros da matriz, os parâmetros do processo, a precisão do equipamento e as condições de trabalho.

Quando sujeita às mesmas condições do processo de conformação, a adequação da velocidade de estiramento é também um fator crítico que não pode ser negligenciado.

As prensas tradicionais podem não ser capazes de controlar eficazmente a velocidade de estiramento, conduzindo a uma produção instável e a problemas de qualidade inconsistentes.

A prensa servo mantém as vantagens da prensa de manivela, especialmente em termos de eficiência de produção, que é muito superior à de uma prensa de manivela. prensa hidráulica. Isto reflecte a combinação da qualidade de processamento da prensa hidráulica e a eficiência de produção da prensa mecânica.

Além disso, uma prensa de manivela accionada por servo-motor pode ajustar o curso do cursor de acordo com diferentes peças de trabalho. Durante um ciclo, não precisa de completar uma rotação completa de 360°, mas apenas de oscilar num determinado ângulo para completar o ciclo. produção de estampagem. Isto reduz ainda mais o tempo de ciclo, minimiza o curso inválido e melhora consideravelmente a eficiência da produção.

Graças à elevada precisão e estabilidade da servo-prensa, a qualidade das peças é grandemente garantida e o tempo necessário para a manutenção da matriz é reduzido. Além disso, o surgimento da servo-prensa também reduz o risco operacional para o pessoal.

A prensa de manivela convencional utiliza um motor para rodar o volante do motor, que por sua vez controla o movimento do cursor através da embraiagem, dependendo da inércia do volante do motor.

Em contraste, a prensa da Fig. 2 é accionada por um servo motor, que fornece o binário necessário para funcionar. Utilizando mecanismos como hastes de parafuso e hastes de ligação múltipla, o pequeno motor pode gerar uma grande força sem a necessidade de uma embraiagem. A unidade de acionamento do motor também controla o arranque e a paragem do motor.

Fig. 2 Prensa servo

O motor de uma prensa de manivela só roda durante a estampagem, uma vez que o volante não está presente, resultando em poupanças no consumo de energia em inatividade, tanto do motor como do volante.

Além disso, a ausência de uma embraiagem reduz o consumo de energia relacionado com a embraiagem.

Quando comparadas com prensas tradicionais da mesma tonelagem e prensas servoA prensa servo pode poupar mais de 35% de energia.

Utilizando um servo motor importado e Sistema de controlo CNCCom a ajuda de uma curva caraterística de trabalho única, pode ser criada uma curva para regular a velocidade do punção durante o corte. Isto ajuda a reduzir a vibração e o ruído produzidos durante o corte e também melhora a vida útil da matriz.

De acordo com a investigação realizada pela empresa Komatsu no Japão, o ruído de corte gerado pela prensa NC accionada por servomotor é inferior em mais de 20dB ao da prensa de manivela convencional.

Além disso, como não há marcha lenta do motor e do volante, não é produzido qualquer ruído durante o processo de branqueamento.

The working speed of the press is determined by both the drawing speed of the chapa metálica at a macro level and the strain rate of the sheet metal at a micro level.

Com base no moldagem de plástico theory, an increase in the strain rate results in material hardening. However, when the deformation speed is further increased, the heat generated in the plastic deformation process reduces the hardening effect (refer to Fig. 3).

Fig. 3 Relationship between sheet plasticity and strain rate

Based on the general trend of sheet plasticity changes with strain rate, it can be observed that when the strain rate is relatively low (ab section), the increase in strain rate leads to a greater decrease in plasticity than the increase in temperature. In other words, the sheet’s plasticity reduces with an increase in strain rate.

However, when the strain rate is high (cd section), the temperature effect becomes significant, causing an increase in plasticity equivalent to the decrease caused by the strain rate. As a result, the decrease in sheet plasticity is not significant.

When the strain rate reaches a certain threshold (de section), the plasticity of the sheet reduces sharply, causing the sheet to approach the crack edge.

From the above analysis, it can be concluded that the increase in the working speed of the press leads to a decrease in plasticity due to an increase in deformation and tensile resistance in the sheet deformation area. This, in turn, increases the stress in the force transfer area of the drawing part, increasing the risk of cracking.

Therefore, it is essential to check the press speed during the drawing process to ensure that it falls within the maximum allowable drawing speed of the sheet metal, given the maximum allowable drawing speed of different plates.

Many enterprises are puzzled by how to ensure the formability and stability of parts while maintaining high production efficiency.

The automobile B-pillar reinforcing plate is a crucial load-bearing structural component of a vehicle’s body.

The B-pillar parts possess several structural characteristics, including large forming depth, complex section changes, usage of high limite de elasticidade raw materials, and significant height differences among parts.

However, during mold manufacturing and production, these parts are prone to issues such as cracking, wrinkling, and eccentric load. Unfortunately, these issues cannot be entirely avoided during the process and mold design.

As a result, the requirements for the use of the press have significantly increased after production began.

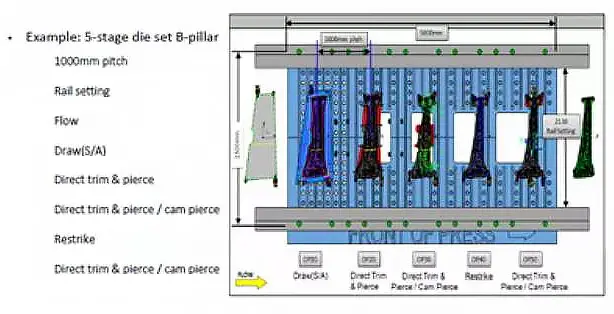

The automobile B-pillar reinforcing plate undergoes five processing procedures, from blank to finished product (see Fig. 4).

Fig. 4 Production sequence of automobile B-pillar reinforcing plate in servo press

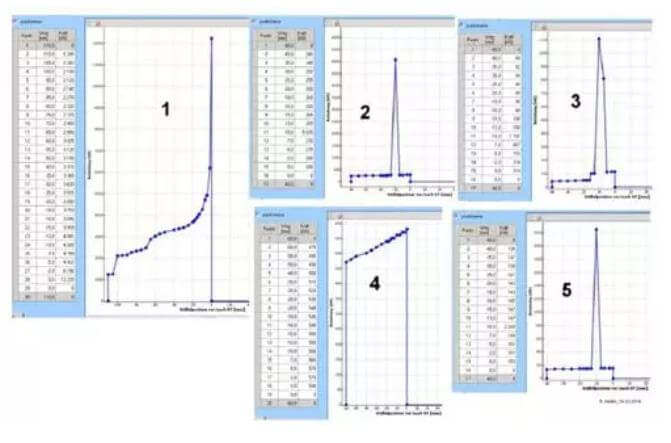

The emergence of the servo press has solved the problem of producing B-pillar reinforcing plates with high efficiency, precision, stability, and quality. Additionally, the intelligent monitoring system of the servo press can collect stress changes in real-time during the production process.

If any unqualified products or abnormal mold faults occur, the monitoring system will sound an alarm (Fig. 5), allowing on-site personnel to address the issue promptly and prevent the batch production of defective products or safety accidents.

Fig. 5 Intelligent monitoring stress change of servo press during production of B-pillar reinforcing plate

An AC servo motor driven press can significantly enhance equipment flexibility and intelligence, while also improving the monopolistic characteristics of a servo press. This makes it the direction for developing new generation equipamento de moldagem.

Considering its vast potential for various applications, manufacturing enterprises specializing in press equipment should accelerate research into this new technology and develop large servo presses with completely independent intellectual property rights.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.