Atualmente, a aplicação da soldadura a laser no desenvolvimento de peças de estampagem para carroçarias de automóveis reflecte-se principalmente na placa de soldadura por sobreposição a laser. Isto permite que diferentes materiais, espessuras e revestimentos de aço formem uma única unidade de material, satisfazendo assim melhor os diferentes requisitos das peças relativamente às propriedades do material. Com o peso mais leve, o melhor [...]

Atualmente, a aplicação da soldadura a laser no desenvolvimento de peças de estampagem para carroçarias de automóveis reflecte-se principalmente na placa de soldadura por sobreposição a laser.

Isto permite que diferentes materiais, espessuras e revestimentos de aço formem uma única unidade de material, satisfazendo assim melhor os diferentes requisitos das peças relativamente às propriedades do material.

Com o peso mais leve, a estrutura ideal e o melhor desempenho, o corpo pode ser aligeirado e os custos reduzidos através da promoção e aplicação.

Ao mesmo tempo, também reduz os custos de investigação e desenvolvimento do desenvolvimento de matrizes de estampagem para automóveis, da análise do processo de conceção e do fabrico.

Soldadura a laser é um tipo de soldadura por fusão que completa a soldadura da junta através de um feixe de laser de energia. O calor gerado pela soldadura pode ser minimizado, a zona afetada pelo calor é pequena e a deformação térmica é mínima.

Estas vantagens determinam a sua importância na produção de peças de estampagem para automóveis. Os requisitos de planicidade da placa durante a produção de peças de estampagem para automóveis são muito elevados, e a deformação de soldadura da placa de soldadura por sobreposição a laser pode satisfazer as necessidades de produção das peças de estampagem.

As peças de estampagem são formadas diretamente pelo processo de torneamento de arestas durante a produção, pelo que os requisitos de planicidade da placa são mais elevados.

Ao mesmo tempo, os requisitos de qualidade de fornecimento da placa de soldadura por sobreposição a laser serão mais elevados. Para reduzir a deformação da placa e melhorar a eficiência da produção, as siderúrgicas geralmente adotam um método de soldagem-primeiro-corte-mais tarde.

Isto reduz a deformação causada pela soldadura, evitando problemas de qualidade, como uma fusão deficiente na junta de soldadura, soldaduras falhadas e fissuras nas juntas.

Tomando como exemplo alguns dos produtos de soldadura a laser mais utilizados chapa metálica As partes interiores como exemplos, tais como a viga transversal do tejadilho, a chapa interior de reforço do arco da roda e a chapa de reforço da envolvente frontal, são utilizadas chapas finas e grossas para soldadura a laser para satisfazer os requisitos de resistência da carroçaria.

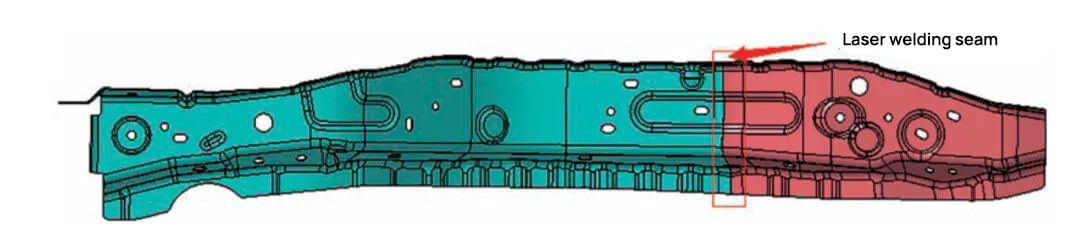

A figura 1 mostra uma parte soldada a laser de uma viga transversal do teto de um determinado modelo, constituída por chapas da mesma qualidade, 210P1, mas com espessuras diferentes, sendo a chapa mais grossa de 1,0 mm e a mais fina de 0,7 mm.

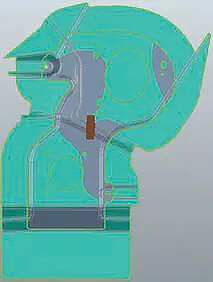

Figura 2: Reforço do painel interior soldado a laser para a cobertura da roda de um determinado modelo, com diferentes espessuras, com chapas de qualidade idêntica HC260YD+Z-50/50-M. A chapa mais grossa tem 1,0 mm, enquanto a mais fina tem 0,8 mm.

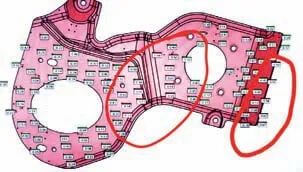

Figura 3: O painel de reforço soldado a laser para a zona frontal de um modelo específico de veículo, constituído por chapas de diferentes espessuras mas da mesma classe de material, HC420/780DP. A chapa mais grossa tem 2,0 mm, enquanto a mais fina tem 0,8 mm.

A aplicação de chapas soldadas a laser aumentou a precisão de todo o para-choques do veículo, da parte frontal e da tampa superior, resultando em ajustes que poupam tempo para todo o veículo e reduzem os custos de mão de obra.

No entanto, este esquema de produção traz dificuldades significativas para o desenvolvimento do molde, especialmente para a placa de reforço da borda frontal mostrada na Figura 3.

A placa tem uma variação substancial de espessura, e o retorno da peça de trabalho durante o processamento é grande de acordo com a análise técnica.

Isto exige um elevado nível de análise de Engenharia Assistida por Computador (CAE) durante o processo de conceção, bem como elevadas exigências às técnicas de compensação de retorno elástico dos projectistas.

Durante o desenvolvimento desta peça, ocorrem frequentemente problemas como a má formação do ângulo R, a resistência insuficiente em áreas de chapa fina e a deformação do conjunto soldado.

Solução 1: Com base nos problemas encontrados durante o processo de produção, foi efectuada uma análise específica da compensação do processo e foi implementada uma compensação de retorno na fase inicial de desenvolvimento.

Solução 2: A figura 4 representa a análise da compensação do retorno da mola por estampagem de espessura desigual para o conjunto soldado a laser da chapa de reforço da envolvente dianteira de um determinado modelo de automóvel apresentado na figura 3.

A parte cinzenta da peça de trabalho representa a superfície que necessita de compensação do retorno elástico.

Após a compensação completa do ressalto, a peça de produção pode cumprir a precisão exigida.

No entanto, a área de chapa fina enfrenta problemas de ressalto e resistência insuficiente devido à falta de nervuras de reforço.

O problema de deformação do conjunto soldado causado pela diferença de espessura entre as chapas fina e grossa que excede a espessura da chapa fina requer outras soluções.

Questão-chave 3: A Figura 5 representa os pontos de dados de coordenadas para a diferença de superfície de uma peça única devido à deformação da soldadura do conjunto soldado a laser da chapa de reforço do painel frontal para um determinado modelo de veículo representado na Figura 3.

A correção da diferença paralela foi realizada para a área dentro do círculo vermelho na Figura 5.

A conclusão final da correção é um intervalo de diferença de superfície de -0,5 a 0, que pode satisfazer os requisitos de montagem da soldadura e resolver o problema da deformação da soldadura.

Este problema requer uma intervenção manual soldadura por arco investigação sobre o molde para efetuar a compensação do ressalto para a produção da peça.

Resumo: Através dos processos de resolução de problemas chave acima referidos, esta peça cumpre agora os requisitos de soldadura da produção em massa e resolveu os problemas de deformação da soldadura de montagem.

Simultaneamente, fornece-nos novas abordagens de desenvolvimento e direcções de melhoria técnica para o desenvolvimento de produtos futuros, ajudando a melhorar a nossa qualidade de desenvolvimento de peças estampadas e a reduzir os custos de desenvolvimento de moldes.

Traz benefícios em termos de redução de custos, melhoria da eficiência e otimização de processos para os fabricantes de moldes e fornecedores de componentes, contribuindo também de forma significativa para a proteção do ambiente.

A soldadura por laser à medida tem um valor económico substancial, oferecendo um grande atrativo aos fabricantes de automóveis.

No entanto, também apresenta desafios mais significativos para o desenvolvimento de peças estampadas, exigindo requisitos mais elevados na análise CAE preliminar, na disposição do processo e nas capacidades do pessoal técnico.

No futuro, a soldadura a laser será aplicada à soldadura de carroçarias de automóveis e evoluirá para incluir mais métodos energéticos de soldadura para se adaptar a diferentes cenários e requisitos ambientais.

Ao reduzir os custos de desenvolvimento de moldes e os custos de investimento para os promotores de automóveis, cria-se mais valor económico para os fabricantes de automóveis.

(1) Fusão a laser tecnologia de soldadura contribui para reduzir o custo de desenvolvimento de peças estampadas e de desenvolvimento de matrizes.

(2) A soldadura por fusão a laser também ajuda a melhorar a proficiência técnica dos engenheiros de desenvolvimento na análise CAE de peças dorso da mola.

(3) A soldadura a laser também ajuda a reduzir o peso da carroçaria do veículo e os custos globais de desenvolvimento, melhorando o estado de montagem do veículo e reduzindo a deformação causada pela soldadura extensiva.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.