Já alguma vez se interrogou sobre como são feitas as peças complexas do seu automóvel? Este artigo revela o fascinante mundo da fundição automóvel, descrevendo em pormenor as tecnologias e os métodos avançados que dão forma aos principais componentes. Saiba como estas inovações garantem uma produção eficiente e de alta qualidade com um impacto ambiental mínimo.

A fundição é o método mais flexível para o fabrico de peças complexas.

A aplicação de tecnologia de fundição avançada trouxe uma nova vitalidade à indústria transformadora.

Com o advento de numerosos programas de software e o rápido desenvolvimento da tecnologia informática, é agora possível fornecer informações precisas e fiáveis para a produção de peças fundidas que satisfaçam os requisitos em termos de geometria, dimensão e desempenho de serviço.

Cerca de 15% a 20% de peças automóveis são fabricadas utilizando diferentes métodos de fundição, que incluem principalmente componentes-chave do sistema de energia e peças estruturais importantes.

Atualmente, os países desenvolvidos da indústria automóvel utilizam tecnologias avançadas de produção de peças fundidas para automóveis, o que resulta numa elevada qualidade dos produtos, na eficiência da produção e numa poluição ambiental mínima.

As matérias-primas e os materiais auxiliares utilizados na fundição foram normalizados e serializados, e todo o processo de produção foi mecanizado, automatizado e tornado inteligente.

À medida que a tecnologia automóvel continua a avançar rapidamente, a tecnologia de moldagem rápida, a tecnologia CAE, a modelação 3D, Tecnologia CNCe outras tecnologias estão a ser adoptadas para fornecer um apoio fiável para encurtar o período de preparação da produção de peças fundidas e reduzir o risco de desenvolvimento de novos produtos.

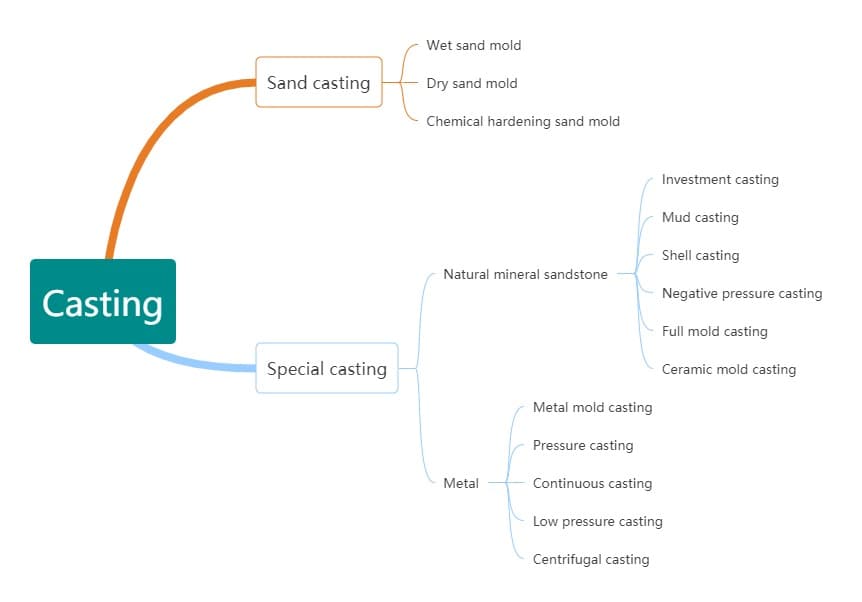

A fundição engloba principalmente a fundição em areia e a fundição especializada.

Fundição normal em molde de areia

A fundição em areia é um processo de formação de metal versátil e amplamente utilizado que utiliza a areia como principal material de molde. Este método engloba três tipos principais de moldes: moldes de areia húmida, moldes de areia seca e moldes de areia quimicamente ligados. Cada tipo oferece vantagens distintas para aplicações de fundição específicas. É crucial sublinhar que nem toda a areia é adequada para a fundição; as fundições utilizam normalmente areia de sílica especialmente preparada ou outros materiais refractários com distribuições específicas de tamanho de grão e propriedades térmicas.

A principal vantagem da fundição em areia reside na sua relação custo-eficácia, uma vez que a areia utilizada no molde pode ser recuperada e reutilizada várias vezes, reduzindo os custos de material. No entanto, o processo de preparação do molde pode ser moroso, especialmente no caso de geometrias complexas ou quando é necessária uma elevada precisão dimensional. Ao contrário dos moldes permanentes, os moldes de areia são de utilização única e têm de ser destruídos para recuperar a peça fundida acabada, um processo conhecido como "shakeout".

A fundição em areia permite a produção de uma vasta gama de tamanhos de peças, desde pequenos componentes que pesam algumas onças até peças fundidas maciças que pesam várias toneladas. O processo é particularmente adequado para volumes de produção baixos a médios e pode acomodar vários metais e ligas, incluindo ferro, aço, alumínio, cobre e latão. Embora a fundição em areia possa não atingir o acabamento fino da superfície ou as tolerâncias apertadas de alguns outros métodos de fundição, oferece uma flexibilidade inigualável no design e é frequentemente a escolha mais económica para peças grandes ou complexas.

Os recentes avanços na tecnologia de fundição em areia, como os moldes de areia impressos em 3D e o enchimento e solidificação de moldes simulados por computador, melhoraram ainda mais as capacidades e a eficiência deste processo de fabrico tradicional. Estas inovações permitem uma prototipagem mais rápida, uma melhor qualidade de fundição e prazos de produção reduzidos.

Fundição especial

As técnicas de fundição especial são classificadas em duas categorias principais com base nos materiais de moldagem utilizados. Estes métodos avançados oferecem vantagens únicas em termos de precisão, acabamento de superfície e propriedades do material, satisfazendo requisitos industriais específicos.

A primeira categoria utiliza materiais naturais de base mineral para a construção de moldes:

A segunda categoria utiliza materiais metálicos para a construção de moldes:

Fig. 1 Classificação de processo de fundição

Na indústria automóvel, os principais processos de fundição utilizados enquadram-se nas duas categorias seguintes:

1.1 Gfundição por gravidade (GDC)

Fundição por gravidadetambém conhecida como fundição por gravidade, refere-se ao processo em que o metal fundido é vertido para um molde e preenche a cavidade sob a influência da gravidade da Terra.

Nos casos em que o produto final precisa de ter um espaço oco, é colocado um núcleo de areia no interior da cavidade do molde.

Para assegurar um fluxo adequado do metal fundido, o dispositivo de vazamento pode ser inclinado, o que é referido como um "GDC inclinado".

A fundição por gravidade engloba várias técnicas, tais como a fundição em molde de areia, a fundição em molde de metal, a fundição de investimento, a fundição de espuma perdida e a fundição em molde de lama.

Destas técnicas, a fundição em molde de areia é a mais utilizada na indústria automóvel.

1.1.1 Se fundição

Atualmente, as peças de automóvel em ferro fundido mais utilizadas são produzidas através da moldagem em areia húmida, nomeadamente através da utilização de pressão estática ou moldagem por impacto de ar com fluxo de ar pré-compactado. Este método tem inúmeras vantagens, incluindo baixo consumo de energia, baixo ruído, poluição reduzida, alta eficiência e operação fiável.

Os fabricantes estrangeiros de equipamento têm vindo a melhorar continuamente as suas máquinas de moldagem, incorporando vários métodos de melhoramento, tais como compactação por impacto de ar, impacto de ar mais compactação com aumento do fluxo de ar, pressão estática com compactação, compactação ativa multi-contacto e compactação por extrusão de moldagem para obter uma dureza mais uniforme do molde de areia.

Fig. 2 Processo de fundição em areia

Com os avanços nos componentes semicondutores de alta potência, nos computadores e na tecnologia microeletrónica, os sistemas servo eléctricos estão a ser utilizados para substituir hidráulico e pneumático nas linhas de moldagem, acelerando assim o ritmo de produção e aumentando consideravelmente a fiabilidade operacional.

Ao mesmo tempo, o sistema de controlo hidráulico é significativamente simplificado, reduzindo os requisitos de manutenção.

Utilizando uma máquina de queda de areia de cilindro duplo, a fundição e o portão podem ser pré-limpos simultaneamente.

O processo de vazamento nas linhas de moldagem pode muitas vezes limitar a taxa de produção global, pelo que se recomenda a utilização de equipamento de vazamento automático.

Alguns fabricantes utilizam panelas de pressão de ar e técnicas de vazamento por contacto para poupar ferro fundido, manter a qualidade e proteger a caixa de areia.

No processo de vazamento, a inoculação em fluxo é normalmente utilizada, e alguns empregam uma combinação de inoculação no molde e filtração.

No processo de fundição, diferentes fábricas utilizam diferentes métodos para a produção de machos de areia. A caixa de machos a frio, a caixa de machos a quente ou o macho de concha podem ser utilizados consoante as condições.

Os núcleos de areia, tais como o núcleo de areia do cárter, o tambor do cilindro, o núcleo de areia superior e o núcleo de areia frontal das faces dianteira e traseira, são normalmente fabricados com a caixa de núcleo frio para garantir a precisão dimensional e conservar energia.

A caixa de núcleo frio está a tornar-se cada vez mais popular.

O núcleo frio é produzido principalmente utilizando o método de endurecimento por trietilamina de cura ISO, tendo sido desenvolvido nos Estados Unidos um método avançado conhecido como ISO Max.

Para melhorar a qualidade da superfície interna e a limpeza da cavidade interna da peça fundida, são utilizados revestimentos à base de água em vez de revestimentos à base de álcool para evitar a poluição.

A secagem por micro-ondas após o revestimento é um método altamente eficiente e de poupança de energia, e a qualidade do núcleo de areia produzido é melhor do que a obtida através da secagem tradicional a gás ou a gás natural.

É utilizado o processo KCY-CORE, em que são abertos orifícios de processamento no núcleo de areia para enchimento e solidificação secundários da areia, resultando na integração de vários núcleos de areia num núcleo de areia combinado. O núcleo de areia combinado é então revestido e seco, melhorando consideravelmente a precisão dimensional da fundição com um erro dimensional global inferior a 0,3 mm.

O sistema de areia de moldagem inclui equipamento de separação magnética de areia antiga, equipamento de trituração de blocos de areia, equipamento de crivagem e equipamento de arrefecimento de areia antiga para garantir a qualidade da areia antiga reciclada.

A areia nova, o pó de carvão, a bentonite e outros materiais adicionados são introduzidos no sistema de forma precisa e quantitativa, de acordo com uma proporção pré-determinada, e a adição de água é ajustada em tempo real com base nos dados de controlo para manter o desempenho da areia de moldagem.

Existe também um controlo em tempo real em circuito fechado do desempenho da areia de moldagem de todo o sistema, ou um sistema especializado em linha para controlar a qualidade da areia de moldagem.

É de notar que o sistema de areia de moldagem tem uma grande rotação e uma forte inércia, pelo que o ajustamento do desempenho da areia de moldagem deve basear-se na tendência, com medidas previsíveis tomadas para garantir a estabilidade da qualidade da areia de moldagem.

As peças fundidas mais comuns incluem: bloco do motor, cabeça do cilindro, caixa da caixa de velocidades, coletor de admissão, etc.

1.2 Dou seja, a fundição

Quando o molde requerido tem uma secção transversal complexa ou paredes finas em áreas específicas (como mostrado na Figura 3), a gravidade por si só pode não ser suficiente para garantir que o metal fundido preencha totalmente a cavidade do molde.

Nestes casos, pode ser aplicada pressão ao metal líquido para assegurar o preenchimento completo da cavidade do molde.

Isto pode ser conseguido através de alta pressão fundição injectada (HPDC) ou fundição injectada a baixa pressão (LPDC).

As peças fundidas produzidas através do processo HPDC têm uma boa consistência dimensional e tolerâncias semelhantes, cerca de +/- 0,2 mm, que não podem ser alcançadas através da fundição por gravidade (GDC) ou mesmo da fundição sob pressão de baixa pressão (LPDC).

Com o rápido avanço da tecnologia automóvel, a tecnologia de fundição sob pressão de alta pressão tornou-se uma prioridade na fundição automóvel.

Fig. 3 peças complexas de parede fina

1.2.1 Fundição a alta pressão

A fundição a alta pressão é um processo em que o metal líquido ou semi-líquido é rapidamente injetado num molde sob alta pressão, solidificando e cristalizando sob pressão para formar a peça fundida.

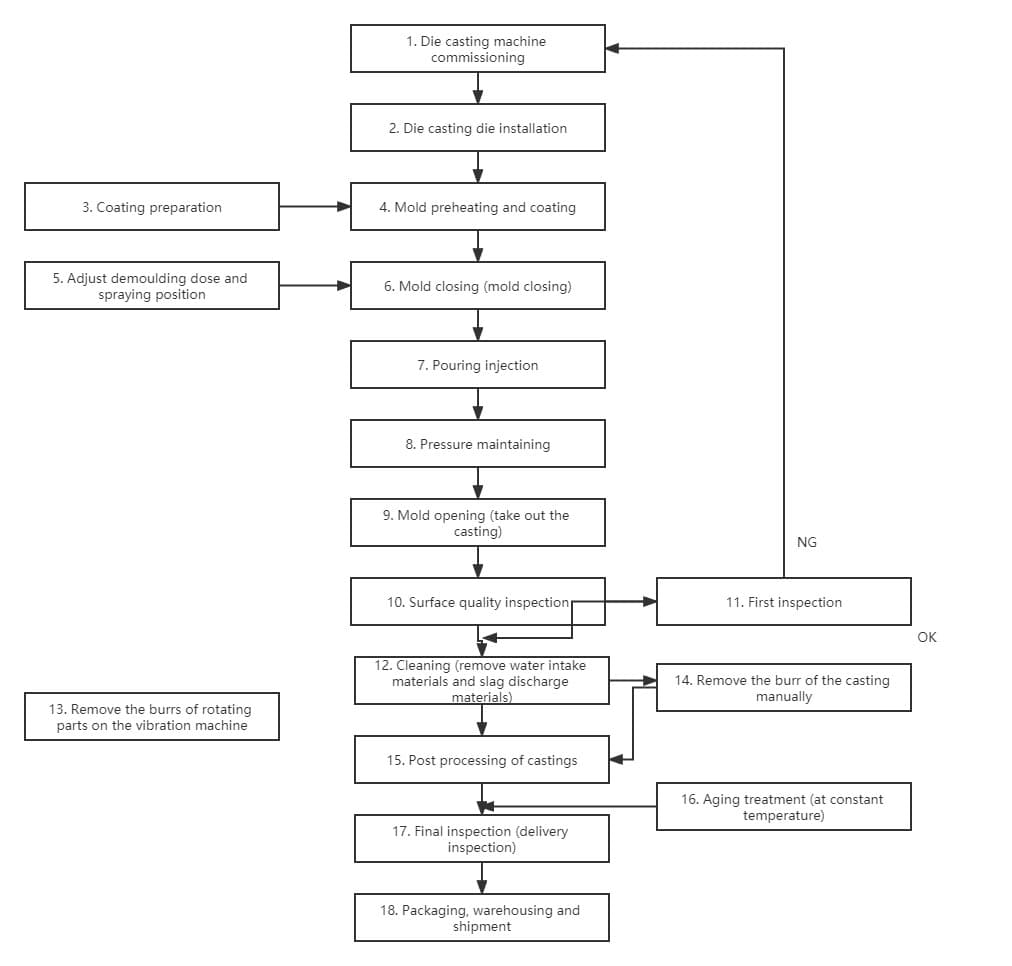

O processo de fundição a alta pressão pode ser dividido em três fases: fecho do molde, injeção e ejeção.

Fig. 4 Fluxo do processo de fundição a alta pressão

No processo de fundição sob pressão, os parâmetros de injeção têm um grande impacto na porosidade das peças fundidas sob pressão e devem ser ajustados adequadamente.

Utilizando um sistema fechado de controlo do tempo final de injeção, é possível obter uma fundição injetada sem flash.

A qualidade das peças fundidas sob pressão pode ser verificada através da deteção de defeitos por raios X e de testes ultra-sónicos.

A fundição sob vácuo e a fundição sob pressão com oxigénio, que se baseiam na tecnologia de fundição a alta pressão, visam eliminar defeitos de fundiçãomelhorar a qualidade interna e alargar a aplicação da fundição injectada.

A fundição por compressão envolve o enchimento e a solidificação da massa fundida sob pressão, oferecendo estabilidade, redução de salpicos de metal, perda mínima de oxidação do metal fundido, poupança de energia, operação segura e uma redução dos defeitos dos furos de fundição.

Este processo tem sido amplamente utilizado no desenvolvimento e aplicação de alumínio de alto desempenho peças fundidas em ligacomo os subquadros em liga de alumínio.

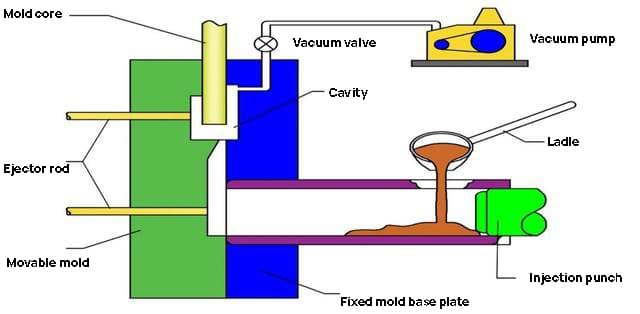

Fundição sob vácuo

Para minimizar ou eliminar a porosidade nas peças fundidas causada pela rápida mistura de gás com metal fundido durante o processo de fundição sob pressão, é comum utilizar a fundição a vácuo do molde antes da fundição sob pressão.

Com base no grau de vácuo na câmara de pressão e na cavidade, a fundição sob vácuo pode ser dividida em fundição sob vácuo normal e fundição sob vácuo de alto vácuo.

Fig. 5 fluxograma do processo de fundição sob vácuo

A chave para a fundição sob pressão de alto vácuo é atingir um elevado nível de vácuo num curto espaço de tempo.

A figura 6 mostra o diagrama do princípio de funcionamento da máquina de fundição injetada de alto vácuo por sucção.

Utiliza o vácuo para atrair o líquido metálico para a câmara de pressão e, em seguida, injecta-o rapidamente para atingir um elevado grau de vácuo no processo de fundição injetada.

O princípio da fundição sob pressão de alto vácuo consiste em bombear o ar de toda a câmara de pressão e da cavidade através de um tubo de vácuo antes da fundição sob pressão.

O processo de bombeamento a vácuo deve ser concluído o mais rapidamente possível, criando uma grande diferença de pressão entre o líquido metálico no cadinho e a câmara de pressão, fazendo com que o líquido metálico flua para a câmara de pressão através do riser de líquido e, em seguida, o punção de injeção de pressão começa a aplicar pressão para injeção.

Fig. 6 Máquina de fundição injectada de alto vácuo com aspiração

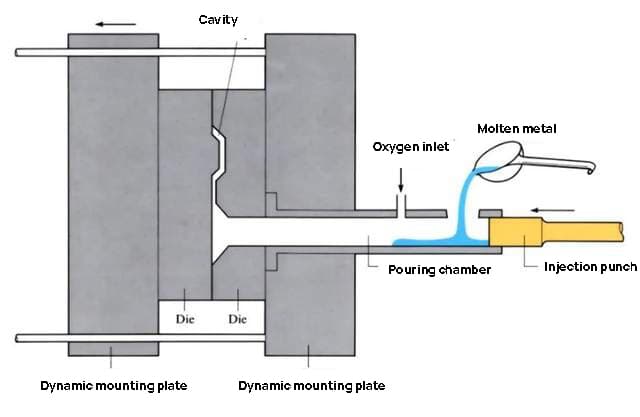

Fundição injectada com oxigénio

A fundição injectada com oxigénio envolve o enchimento de oxigénio seco na câmara de pressão e na cavidade do molde de fundição injectada para substituir o ar e outros gases presentes.

O processo de fundição sob pressão com oxigénio é apresentado na Figura 7.

Este método de fundição só é aplicável a ligas de alumínio.

Quando o líquido da liga de alumínio é injetado na câmara de pressão e na cavidade do molde de fundição injetada, reage com o oxigénio para formar Al2O3que resulta em partículas de Al2O3 pequenas e uniformemente distribuídas (com um diâmetro inferior a 1um), reduzindo ou eliminando a porosidade e melhorando a compacidade da peça fundida.

Estas pequenas partículas estão dispersas por toda a peça fundida, representando cerca de 0,1% a 0,2% da massa total e não afectam a maquinação.

Fig. 7 Diagrama esquemático da fundição injectada com oxigénio

O equipamento utilizado na indústria de fundição automóvel tem de ser rápido, eficiente e fiável, capaz de suportar um funcionamento contínuo.

Dadas as rigorosas normas de qualidade das peças fundidas para automóveis, estas máquinas de fundição devem também possuir uma elevada precisão.

Alguns dos principais equipamentos de fundição incluem: máquinas de moldagem, misturadores de areia, máquinas de fabrico de machos, equipamento de moldagem, equipamento de extração de poeiras, fornos de fundição, máquinas de fundição injetada, ferramentas de maquinagem, máquinas de jato de areia, máquinas de limpeza e equipamento de ensaio.

Destacam-se, nomeadamente, a máquina de fundição injectada e o forno de fundição.

2.1 Sforno de fusão

O forno de fundição utiliza uma fonte de alimentação de média frequência para estabelecer um campo magnético de média frequência, induzindo assim uma corrente de Foucault no material ferromagnético e gerando calor, atingindo assim o objetivo de aquecer o material.

O forno elétrico de média frequência utiliza uma fonte de alimentação de média frequência de 200-2500Hz para aquecimento por indução, fusão e manutenção da temperatura.

Este forno de fusão é utilizado principalmente para fundir aço-carbono, aço-liga e aço especial, bem como para fundir e aumentar a temperatura de metais não ferrosos, tais como cobre e alumínio.

Leitura relacionada: Metais ferrosos versus metais não ferrosos

O equipamento é compacto, leve e altamente eficiente, com baixo consumo de energia, velocidades rápidas de fusão e aquecimento, fácil controlo da temperatura e uma elevada eficiência de produção.

O conjunto completo do equipamento do forno de fundição é constituído por um armário de potência de frequência intermédia, um condensador de compensação, dois corpos de forno, cabos arrefecidos a água e um redutor.

O corpo do forno é composto por quatro partes: a caixa do forno, a bobina de indução, o revestimento do forno e a engrenagem de redução basculante.

O invólucro do forno é feito de materiais não magnéticos.

A bobina de indução é um cilindro em espiral construído a partir de tubos ocos rectangulares, através dos quais circula água de arrefecimento durante o processo de fundição. A barra de cobre que se estende da bobina está ligada ao cabo arrefecido a água.

O revestimento do forno, localizado perto da bobina de indução, é feito de areia de quartzo.

A inclinação do corpo do forno é realizada por rotação direta do redutor de inclinação.

Esta engrenagem possui uma mudança de velocidade da turbina de duas fases e oferece uma rotação fiável e estável com um excelente desempenho de autobloqueio. Em caso de falha de energia, o mecanismo de inclinação pára automaticamente para evitar qualquer perigo potencial.

Os motores das engrenagens de redução basculantes para ambos os fornos podem ser controlados através do interrutor de seleção do forno, com uma caixa de interruptores e um fio de borracha de quatro núcleos que permite ao operador manter-se num local conveniente enquanto controla a inclinação e o regresso do corpo do forno.

Atualmente, muitas fábricas de fundição permanecem num estado industrial 2.0 e necessitam urgentemente de actualizações no que diz respeito à proteção ambiental, automação, inteligência e segurança.

Com o advento da Indústria 4.0, todos os parâmetros de fundição serão registados através de sensores capazes de funcionar em ambientes de temperatura extremamente elevada.

Dados como o nível de enchimento do forno de aquecimento e o nível de poluição na poça de fusão tornar-se-ão informações cruciais para a realização de um forno de fundição inteligente e ligado em rede.

No futuro, uma fábrica de fornos de fundição poderá utilizar um robot para as operações de limpeza.

O robot terá acesso a todos os parâmetros do forno e poderá tomar medidas imediatas antes de a poluição atingir níveis críticos.

2.2 Dmáquina de fundição

A máquina de fundição injectada é uma máquina que utiliza a fundição sob pressão. É constituída por uma câmara de compressão a quente e uma câmara de compressão a frio, e divide-se em dois tipos: reta e horizontal.

Sob a pressão da máquina de fundição, o metal fundido é injetado hidraulicamente no molde, onde arrefece e solidifica.

Depois de o molde ser aberto, pode ser recuperada uma fundição de metal sólido.

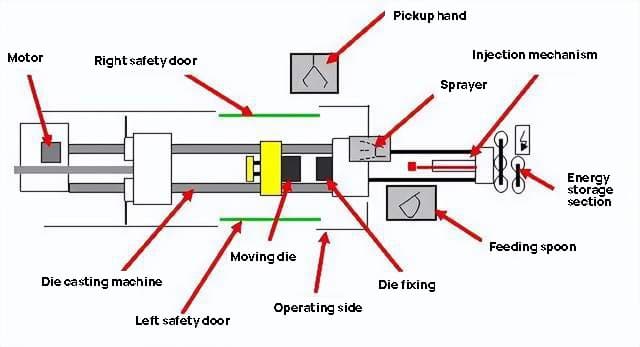

A máquina de fundição injetada é composta por um fixação mecanismo, mecanismo de injeção, sistema hidráulico e sistema de controlo elétrico.

Além disso, a máquina também inclui vários componentes e bases, dispositivos auxiliares e outras peças.

Fig. 8 estrutura básica da máquina de fundição injectada

Nos últimos 30 anos, a máquina de fundição injectada sofreu avanços significativos em termos de dimensão, automatização, modularidade e flexibilidade.

Nos últimos tempos, a integração e a leveza da fundição injectada para automóveis conduziram a novos e mais elevados requisitos para as máquinas de fundição injectada, com carroçarias integradas tecnologia de conformação sendo este um tema particularmente quente.

Este facto colocou as máquinas de fundição injetada para trabalhos pesados na vanguarda da inovação. Por exemplo, a Tesla adquiriu recentemente uma máquina de fundição injetada de 8000 toneladas da empresa italiana DRA, que é 30% maior do que a máquina de fundição injetada de 6000 toneladas utilizada no Modelo Y.

Prevejo que este recorde será continuamente quebrado à medida que o sector evolui.

Vamos analisar porque é que as máquinas de fundição injetada para trabalhos pesados são o futuro da indústria e quais as vantagens que oferecem.

Vantagem 1: Vantagem de custo de formação de material de estação única

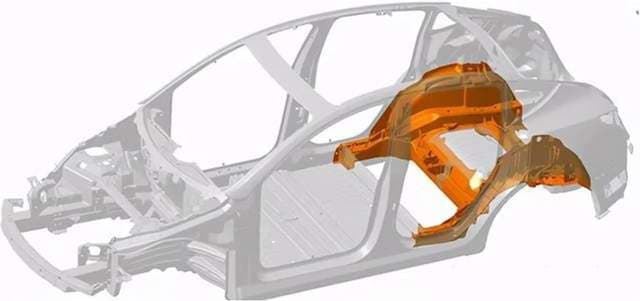

A figura 9 mostra a estrutura do quadro do Tesla Model Y. O componente amarelo representa uma grande parte integrada da carroçaria traseira e do arco da roda no topo da torre do eixo traseiro.

Com a ajuda de uma máquina de fundição injetada em grande escala, este componente complexo, que normalmente requer várias estações e processos, pode ser concluído numa única operação.

Consequentemente, oferece uma vantagem significativa em termos de custos.

Fig. 9 diagrama estrutural do pórtico modelo Y

Vantagem 2: Integração da estampagem e da soldadura e otimização do ritmo global de produção

A Tesla pretende tornar-se a Toyota ou a Volkswagen da indústria das novas energias, fazendo do ritmo de produção um fator crítico.

Para aumentar o tempo da máquina de fundição injetada de 8000 toneladas, a tecnologia pode ser utilizada para criar uma cavidade entre as meias películas de fundição em ambos os lados durante o processo de vedação por pressão das peças fundidas e para injetar metal fundido com proteção de temperatura na cavidade.

Uma vez que a cavidade se encontra num estado de pressão negativa, elimina eficazmente as bolhas de ar geradas pela turbulência da fundição, contribuindo para a consistência do material e para a velocidade de fundição durante a fundição sob pressão.

De acordo com os dados da Tesla, cada operação de fundição envolve a injeção de cerca de 80 kg de líquido de liga de alumínio no molde da câmara fria a uma velocidade de 10 metros por segundo.

O tempo de ciclo de produção é de cerca de 85 segundos, com uma taxa de produção de 42 peças por hora, o que representa uma otimização em relação ao tempo de ciclo atual.

No entanto, estas vantagens são acompanhadas de alguns desafios, como a mecânica do exercício e a conceção do molde, que terão de ser abordados à medida que a indústria continua a desenvolver máquinas de fundição injetada em grande escala.

3.1 Cbloco de cilindros

Tradicionalmente, o material utilizado para os blocos de motor automóvel era o ferro fundido, que ainda hoje detém uma posição dominante na indústria.

No entanto, com a melhoria contínua do desempenho do motor e a procura de leveza, o material do bloco do motor está a sofrer uma rápida inovação.

Existem três grandes domínios de desenvolvimento:

De um modo geral, a utilização de ligas de alumínio é preferida para reduzir o peso e o consumo de energia dos veículos.

No entanto, as limitações de resistência e de desempenho à fadiga térmica da liga de alumínio impedem a sua aplicação em blocos de motor de alta potência, e o seu custo é relativamente elevado.

3.2 Ccabeça do cilindro

A cabeça do cilindro do motor é uma área de aplicação importante para a liga de alumínio, particularmente no mercado de cabeças de cilindro de automóveis de passageiros, que é largamente dominado por materiais de liga de alumínio.

No mercado dos camiões, a utilização de ferro fundido para cabeças de cilindro de motores de alta potência é rara, e as cabeças de cilindro em ferro vermicular tornaram-se a opção preferida, capaz de resolver o problema da fissuração em ferro fundido cinzento cabeças de cilindro.

3.3 Ceixo da fila

A aplicação da tecnologia de sobrealimentação de motores é um processo fundamental para a melhoria do desempenho dos automóveis, tendo em vista a eficiência energética e a redução das emissões.

Quer se trate de motores a gasolina ou de motores a diesel, especialmente no mercado dos camiões, a utilização de cambotas de ferro nodular de perlite, que eram amplamente utilizadas no passado, não podem satisfazer os requisitos devido ao aumento da pressão de explosão do motor, tendo sido substituídas por materiais de aço forjado, tais como 40Cr.

No entanto, com os avanços em tecnologias como a laminagem em ângulo e o endurecimento por indução das cambotas de ferro nodular de perlite, as cambotas de ferro nodular continuam a deter uma quota de mercado significativa nos mercados dos automóveis de passageiros e dos camiões com motores de potência média-baixa.

Além disso, as cambotas de motores feitas de ferro fundido dúctil temperado isotermicamente também foram estudadas no país e no estrangeiro.

3.4 Others

Outras peças fundidas para automóveis, tais como peças de suporte e componentes estruturais de motores e chassis, incluindo vários suportes, discos, conchas e peças de direção, são feitas de materiais de ferro fundido para cumprir os requisitos de desempenho.

À medida que os requisitos de proteção ambiental do sector automóvel continuam a evoluir, a utilização de ferro fundido cinzento e de aço fundido está a diminuir gradualmente, enquanto o ferro dúctil de elevado desempenho, a liga de magnésio, a liga de alumínio e os materiais especiais de ferro fundido estão a tornar-se cada vez mais predominantes.

3.5 Dtendência de desenvolvimento

Atualmente, o ferro fundido é o principal material utilizado nas peças fundidas para automóveis. Em particular, a utilização de ferro fundido dúctil substituiu muitos materiais de aço e ferro fundido cinzento. peças fundidas de ferroA utilização do ferro maleável em peças para automóveis diminuiu. A sua resistência e tenacidade superiores, bem como a facilidade de produção, aumentaram a sua aplicação.

A investigação e o desenvolvimento de ferro fundido dúctil de alta resistência e alta tenacidade serão fundamentais para a sua utilização contínua na indústria. Outro material promissor, o ferro dúctil temperado isotermicamente, tem excelentes propriedades mecânicas e tem registado um rápido desenvolvimento e uma aplicação bem sucedida no estrangeiro, particularmente na produção de cambotas, engrenagens, suportes e peças estruturais.

O ferro fundido de grafite vermicular, inventado em 1948, tem uma gama de produção estreita e um desempenho limitado, pelo que a sua utilização tem sido limitada. No entanto, com os avanços na tecnologia de controlo da produção, o ferro fundido de grafite vermicular pode ter um futuro na produção de peças fundidas complexas. Tem maior resistência à tração, módulo de elasticidade e resistência à fadiga do que o ferro fundido e o alumínio, tornando-o um material ideal para blocos de cilindros e cabeças de motor.

A tendência para a redução do peso dos veículos levou à utilização de ligas de magnésio e alumínio nas peças fundidas para automóveis. Por cada 10% de redução do peso do veículo, o consumo de combustível é reduzido em 5,5% e as emissões são reduzidas em cerca de 10%. As ligas de alumínio são mais leves em densidade (1/3 do ferro) e têm uma resistência equivalente à do ferro fundido cinzento, o que as torna ideais para o fabrico de blocos de cilindros e cabeças de motor.

As ligas de alumínio registaram um rápido crescimento nos últimos anos e ligas de magnésiocom a sua densidade mais leve, têm sido aplicados em volantes de automóveis, estruturas de assentos, painéis de instrumentos, coberturas e outras peças, à medida que a investigação e a aplicação continuam a avançar.

Conceção integrada de peças fundidas para automóveis

Com as crescentes exigências de eficiência energética e proteção ambiental na indústria automóvel, bem como a necessidade de reduzir os custos de produção, as vantagens da moldagem por fundição estão a ser aproveitadas para conseguir a integração de peças através de um design e estrutura optimizados. Isto envolve a combinação de várias peças formadas por estampagem, soldadura, forjamento e fundição, o que resulta numa redução do peso das peças e em menos passos de processamento, conduzindo, em última análise, a componentes mais leves e de elevado desempenho.

A tendência para a integração da fundição na indústria automóvel é particularmente acentuada na fundição de ligas não ferrosas.

Para utilizar plenamente o processo de fundição para a produção de peças fundidas estruturais complexas, tem-se verificado um aumento na utilização de peças fundidas de alta pressão de conceção integrada, tais como painéis interiores de portas, estruturas de assentos, estruturas de painéis de instrumentos, estruturas de extremidades dianteiras e paredes corta-fogo.

Estas peças fundidas são significativamente maiores em comparação com as produzidas atualmente e requerem uma máquina de fundição sob pressão de 4000-5000 toneladas ou mesmo maior para a sua produção.

Fig. 10 Corpo de fundição integrado do Tesla Model Y

Peso leve das peças fundidas para automóveis

Para melhorar o desempenho em termos de potência, reduzir o consumo de combustível e diminuir a poluição causada pelos gases de escape, mantendo ao mesmo tempo a resistência e a segurança do veículo, é importante minimizar o mais possível o peso do veículo.

Por cada 100 kg de redução no peso do veículo, o consumo de combustível por 100 km pode ser reduzido em 0,3 a 0,6 litros.

Uma redução de 10% no peso do veículo pode resultar num aumento de 6% a 8% na eficiência do combustível.

Devido às crescentes preocupações com a proteção ambiental e a conservação de energia, a leveza tornou-se uma tendência na indústria automóvel global, com as peças fundidas leves para automóveis a tornarem-se uma direção de desenvolvimento crucial.

A concretização da redução de peso será alcançada principalmente através dos três pontos seguintes:

1) Design leve

Um dos principais inconvenientes da conceção de espessura igual é o facto de não explorar plenamente o desempenho estrutural e conduzir a um aumento do peso da peça fundida.

Para otimizar o design de peças e componentes, a análise CAE, a otimização topológica e outros métodos são utilizados para que os valores de tensão de cada peça sejam igualados, resultando numa espessura de parede inconsistente. A espessura do material das peças com baixa tensão é reduzida para diminuir o peso da peça.

A moldagem por fundição tem a vantagem de produzir peças fundidas estruturais complexas e várias secções transversais irregulares. Durante o processo de conceção, o CAE ou a otimização topológica são utilizados para analisar a tensão dos componentes.

Com base na distribuição de forças, é determinada a forma das peças e a espessura específica do material local. O peso das peças pode ser significativamente reduzido através de reforço, escavação de buracos e alteração da secção.

2) Aplicação de materiais de liga leve

A utilização de materiais de ligas leves, como o alumínio e o magnésio, é a principal medida de redução de peso adoptada pelos fabricantes de automóveis em todo o mundo.

O alumínio tem uma densidade que é apenas um terço da do aço e possui uma excelente resistência à corrosão e ductilidade. O magnésio tem uma densidade ainda mais baixa, apenas dois terços da do alumínio, e tem uma fluidez soberba em condições de fundição a alta pressão.

Tanto o alumínio como o magnésio têm uma elevada resistência específica (a relação entre a resistência e a massa), o que os torna cruciais para reduzir o peso do veículo e melhorar a eficiência do combustível.

No entanto, é de salientar que o custo das matérias-primas das ligas leves, como o alumínio e o magnésio, é significativamente mais elevado do que o dos materiais de aço, o que limita a sua aplicação mais ampla na indústria automóvel.

Apesar do elevado custo das matérias-primas, a utilização de peças fundidas de magnésio e alumínio em cada veículo tem continuado a aumentar ano após ano. Por um lado, este aumento do custo é compensado pelos avanços tecnológicos e, por outro lado, a concorrência no mercado está a forçar os fabricantes de automóveis a reduzir as suas margens e a adotar ligas mais leves.

No entanto, o desenvolvimento de tecnologias avançadas de conformação é fundamental para aumentar significativamente a utilização de ligas leves e reduzir o custo dos lingotes de magnésio-alumínio.

3) Elevado desempenho dos materiais de fundição

Melhorar o desempenho dos materiais e permitir que as peças suportem cargas mais elevadas por unidade de peso é um dos métodos eficazes para reduzir o peso das peças fundidas.

As peças fundidas estruturais para suportes constituem uma parte significativa das peças fundidas para automóveis, o que faz com que o desenvolvimento das suas peças fundidas seja uma prioridade.

Através do tratamento térmico e de outras técnicas, a microestrutura do material pode ser alterada para melhorar a resistência, a rigidez ou a tenacidade das peças e reduzir efetivamente o seu peso.

O ferro dúctil temperado isotermicamente tem uma resistência superior à do aço fundido normal e uma densidade inferior. A sua densidade é de 7,1 g/cm3enquanto a do aço fundido é de 7,8 g/cm3. Este material tem sido amplamente recomendado nos últimos anos.

Ao adotar o ferro fundido dúctil temperado isotermicamente, as peças fundidas podem ser 10% mais leves do que as peças fundidas de aço da mesma dimensão.

Tabela 1 Efeito do peso leve da substituição do material de ferro fundido dúctil temperado isotermicamente

| Peças de substituição | Ferro fundido dúctil temperado isotermicamente peso (kg) | Elenco peso do aço / kg | Rácio de redução de peso /% |

| Cruz superior da suspensão dianteira | 10.25 | 25 | 59.00 |

| Braço transversal inferior da suspensão dianteira | 32.46 | 64 | 49.28 |

| Suporte superior da mola da suspensão dianteira | 21.28 | 34.6 | 38.50 |

| Suporte inferior da mola da suspensão traseira | 20.74 | 33.16 | 37.45 |

| Barra transversal inferior da suspensão traseira | 9.32 | 50.16 | 84.58 |

Em termos de fundição de ligas de alumínio e magnésio, são também utilizados materiais de alta resistência e alta dureza como substitutos.

Com base na redução de peso obtida com as ligas leves originais, a utilização de materiais de elevado desempenho conduz a uma maior redução de peso.

Por exemplo, a General Motors nos Estados Unidos utiliza a liga AE44 de alto desempenho para substituir a liga de alumínio original e emprega fundição de alta pressão para produzir o quadro. Isto resulta numa redução de peso adicional de 6 kg para além da redução de peso obtida com a liga de alumínio.

Desenvolvimento digital de peças fundidas para automóveis

A integração do desenvolvimento da fundição automóvel e da tecnologia digital melhora consideravelmente o nível da tecnologia de fundição e encurta o ciclo de conceção do produto e de produção de protótipos.

Atualmente, a tecnologia de fabrico digital é amplamente utilizada no desenvolvimento de peças fundidas para automóveis.

Durante a fase de conceção das estruturas e dos processos de fundição, é habitualmente utilizado software de conceção 3D, como o Pro/E, CATIA e UG, e algumas empresas de fundição avançadas implementaram a conceção sem papel.

Softwares como Magma, ProCAST e Huazhu CAE são utilizados para simular o processo de solidificação, a microestrutura, a segregação de componentes e propriedades dos materiais de peças fundidas para automóveis. Estas simulações também incluem o campo de velocidade, o campo de concentração, o campo de temperatura, o campo de fase e o campo de tensão no processo de fundição, permitindo um esquema de processo optimizado antes da produção em massa.

Para acompanhar o ritmo acelerado do desenvolvimento de peças fundidas para automóveis, a tecnologia de prototipagem rápida (RP) é amplamente utilizada para a prototipagem rápida de peças fundidas para automóveis com base no design e desenvolvimento CAD/CAE.

Os dados CAD/CAE originais são utilizados para criar um protótipo de fundição ou um protótipo de molde através do empilhamento camada a camada por meio de colagem, fusão ou sinterização. O primeiro pode ser utilizado para amostras de protótipos de fundição através de fundição de investimento ou fundição de gesso, enquanto o último pode ser utilizado como molde para o fabrico de núcleos de areia e vazamento de fundição através de moldagem de montagem de núcleos.

Além disso, o método de sinterização por laser de pó (SLS) pode ser utilizado para produzir diretamente núcleos de areia e moldes para a produção experimental de peças fundidas.

Para moldes exteriores com uma estrutura relativamente simples, um Máquina CNC A ferramenta também pode ser utilizada para o processamento de cames com plástico maquinável para obter a caixa de núcleo e o padrão necessários para a produção experimental de fundição, ou o bloco de areia pode ser diretamente processado para produzir o molde de areia para o molde exterior.

Em geral, a tecnologia digital permeia a conceção, o desenvolvimento e a produção experimental de peças fundidas, resultando numa melhoria significativa da velocidade e da eficiência do desenvolvimento de peças fundidas.

Atualmente, o principal desafio reside no facto de as tecnologias digitais de conceção, análise e fabrico rápido estarem separadas. A conversão de dados de uma fase para outra continua a exigir muito trabalho fastidioso.

No futuro, espera-se que possa ser desenvolvida uma plataforma de interface de dados unificada para as tecnologias digitais aplicadas em cada fase do desenvolvimento da fundição, que possa ser estabelecida uma norma de conversão de dados normalizada e que possa ser conseguida uma conversão de dados sem descontinuidades entre diferentes softwares, melhorando ainda mais a velocidade do desenvolvimento da fundição.

Tecnologia de produção de fundição de estruturas complexas de paredes finas

À medida que a indústria automóvel evolui e a necessidade de eficiência energética e redução de emissões aumenta, as peças dos automóveis estão a tornar-se cada vez mais leves.

A obtenção de leveza através de um design de paredes finas é uma direção de desenvolvimento crucial para os blocos de motor.

O design de parede fina de 3 mm do bloco de cilindros impõe requisitos rigorosos para o fabrico e montagem do núcleo no processo de montagem do núcleo e de fundição vertical.

O centro de fabrico de núcleos pode alcançar uma elevada inteligência e automatização na produção de núcleos.

Todo o processo, desde a adição de areia em bruto e resina, à mistura de areia, fabrico de núcleos, reparação de núcleos, montagem, revestimento, secagem, moldagem, montagem de núcleos e descida, pode ser altamente automatizado, garantindo uma qualidade estável de fabrico de núcleos, qualidade de montagem, precisão dimensional e qualidade de secagem do revestimento, evitando assim riscos de qualidade e dimensionais causados por factores humanos e satisfazendo as necessidades da produção de núcleos de cilindros em grande escala.

Isto resolve efetivamente o problema da instabilidade e da elevada taxa de resíduos durante a produção em massa.

Além disso, a melhoria da precisão dimensional do núcleo de areia reduz significativamente a carga de trabalho e o custo de limpeza, garantindo efetivamente o requisito de espessura de parede de 3 mm.

Tecnologia de fabrico de grandes peças estruturais em liga de alumínio e magnésio

A fundição estrutural em larga escala de ligas de alumínio e magnésio tornou-se uma tendência crucial em resposta à crescente procura de eficiência energética, proteção ambiental e redução de custos em componentes. A sua tecnologia de fabrico também se tornou um ponto fulcral do desenvolvimento atual.

Atualmente, os principais métodos de produção de peças estruturais de grande escala em liga de alumínio e magnésio incluem a fundição a alta pressão, a fundição por compressão e a fundição a baixa pressão.

A fundição a alta pressão é o processo de produção dominante devido à sua elevada eficiência e excelente qualidade do produto.

Os esforços para melhorar a tecnologia de fabrico de peças estruturais de grande escala em liga de alumínio e magnésio centram-se principalmente na redução do aprisionamento de ar durante a fundição a alta pressão, na minimização da formação de bolsas de ar e na resolução de problemas de tratamento térmico.

Uma solução para o problema do aprisionamento de ar é a fundição sob pressão de alto vácuo, que pode efetivamente impedir a formação de bolsas de ar.

Esta tecnologia de fundição sob vácuo tem sido aplicada com sucesso à produção em massa de peças fundidas estruturais para automóveis, fornecendo técnicas e processos de conformação avançados para a produção de peças fundidas de ligas leves de alta qualidade.

Tecnologia de fundição de precisão para peças fundidas

Com o avanço da tecnologia de fundição de automóveis, a moldagem de precisão de fundição tornou-se um método de fundição popular. As peças fundidas produzidas através deste método podem ser utilizadas sem muito corte ou mesmo sem qualquer corte.

Nos últimos anos, o desenvolvimento da tecnologia de moldagem de precisão de fundição tem sido rápido devido a melhorias na exatidão dimensional das peças fundidas. Surgiram vários métodos de moldagem de fundição, incluindo a fundição de precisão em areia, a fundição de espuma perdida, a fundição sob pressão controlável e a fundição sob pressão.

Para eliminar os defeitos de fundição, melhorar a qualidade interna e expandir a aplicação da fundição sob pressão, foram desenvolvidos vários métodos de processo com base na tecnologia de fundição a alta pressão, como a fundição sob vácuo, a fundição sob pressão cheia de oxigénio, a fundição sob pressão reológica de metal semi-sólido ou a fundição sob pressão tixotrópica.

A fundição por compressão, na qual a massa fundida é preenchida e solidificada sob pressão, é amplamente utilizada na produção de peças fundidas de liga de alumínio de alto desempenho, como subquadros de liga de alumínio. A fundição por compressão tem as vantagens da estabilidade, da ausência de salpicos de metal, da redução da perda de oxidação do metal fundido, da eficiência energética, da segurança de funcionamento e da redução dos defeitos dos furos de fundição.

A crescente procura de produção automóvel exige que as peças fundidas sejam de alta qualidade, excelente desempenho, forma quase líquida, múltiplas variedades, baixo consumo e baixo custo. As peças fundidas constituem cerca de 15% a 20% de um veículo completo, o que significa que a indústria de fundição tem de adotar continuamente novas tecnologias e materiais para melhorar o nível global da fundição.

A tecnologia de fundição de precisão satisfaz os requisitos das peças fundidas para automóveis e a sua aplicação abrangerá vários produção de fundição processos de fundição para automóveis.