Já se perguntou por que razão aparecem aqueles riscos irritantes nos seus projectos de chapa metálica? Neste artigo, vamos descobrir as causas comuns dos riscos em chapas metálicas durante os processos de dobragem e corte e fornecer soluções eficazes para os evitar. No final, terá dicas práticas para garantir que as suas peças metálicas se mantêm lisas e sem riscos, poupando tempo e melhorando a qualidade do seu trabalho. Mergulhe para saber como manter as superfícies imaculadas nos seus projectos de fabrico de chapa metálica.

As prensas de puncionamento CNC e as máquinas de dobragem CNC são equipamentos fundamentais no fabrico moderno de chapas metálicas. A sua versatilidade, precisão e adaptabilidade tornam-nas indispensáveis para a produção de uma vasta gama de componentes metálicos em várias indústrias.

Prensa de punção NC

As prensas de perfuração CNC são excelentes na execução de operações complexas de perfuração e processos de formação pouco profundos. Utilizando um método de passo e repetição com pequenas matrizes de punção, estas máquinas podem criar grandes aberturas circulares e rectangulares, aberturas com contornos e cortes de perfis complexos. Os punções CNC avançados são capazes de efetuar operações especializadas, como a formação de persianas, estampagem, desenho em pequena escala, extrusão e técnicas de lança e forma.

O verdadeiro poder do puncionamento CNC reside na sua capacidade de executar geometrias de peças complexas através de combinações estratégicas de matrizes e controlo multieixos. Esta flexibilidade oferece vantagens significativas em relação aos métodos tradicionais de estampagem, incluindo custos reduzidos de ferramentas, capacidades de processamento alargadas e maior agilidade na satisfação das diversas exigências do mercado. O puncionamento CNC é particularmente adequado para a produção de pequenos e médios lotes, oferecendo soluções económicas com tempos de execução rápidos.

Prensa dobradeira CNC

CNC travões de prensa são essenciais para operações de dobragem de precisão de chapas metálicas. A maioria dos requisitos de dobragem pode ser satisfeita utilizando uma combinação de punções superiores versáteis e de prensas em V inferiores. As prensas dobradeiras CNC modernas apresentam frequentemente comprimentos de base longos, normalmente superiores a 2 metros, o que proporciona a flexibilidade necessária para lidar com uma vasta gama de tamanhos de peças e sequências de dobragem complexas.

Estas máquinas oferecem medidores de fundo programáveis, sistemas de coroamento e capacidades de medição de ângulos, garantindo ângulos de curvatura consistentes e elevada precisão em diferentes espessuras e resistências de materiais. Os controlos CNC avançados permitem a programação e simulação offline, reduzindo significativamente os tempos de configuração e minimizando os erros.

Desafios na qualidade da superfície

Apesar das suas vantagens, tanto as prensas de punção CNC como as prensas dobradeiras podem introduzir imperfeições na superfície durante o processamento, particularmente quando se trabalha com materiais mais macios como o alumínio ou o aço inoxidável altamente polido. Estes defeitos podem incluir riscos, amolgadelas ou abrasões que podem comprometer a qualidade estética do produto final, especialmente no caso de componentes que permanecem sem revestimento.

Tradicionalmente, as operações de pós-processamento, como a retificação ou o polimento, têm sido utilizadas para mitigar estes problemas. No entanto, estes passos adicionais são muitas vezes demorados, exigem muita mão de obra e podem afetar a precisão dimensional das peças de precisão.

Nas secções seguintes, faremos uma análise exaustiva das causas que estão na origem destes problemas de qualidade da superfície e apresentaremos estratégias avançadas para evitar a sua ocorrência ao longo dos processos de manuseamento, perfuração e dobragem. A nossa atenção centrar-se-á na implementação de medidas proactivas e na utilização de tecnologias de ponta para manter um acabamento de superfície superior sem sacrificar a produtividade ou aumentar os custos.

Causas:

No processo de inventário de matérias-primas, logística e processo de peças, as peças irão inevitavelmente colidir com os objectos circundantes e arranhar.

Soluções:

Existem várias soluções para os riscos durante o processo de manuseamento:

Causas:

⑴ Riscos de fricção

a) Durante o fabrico de cobre, alumínio e aço inoxidável, o material pode aderir à ferramenta e produzir partículas minúsculas e duras, semelhantes a arestas acumuladas no molde. Quando a placa é arrastada para trás e para a frente no molde inferior, pode ser danificada, resultando em riscos profundos e difíceis de remover.

b) Durante a maquinagem, o atrito entre a placa e o molde inferior pode causar riscos, especialmente quando se utilizam moldes especiais como obturadores ou matrizes de mergulho. Quanto maior for o matriz inferiorquanto mais graves forem os riscos.

c) Durante o processamento, o atrito entre a placa e a superfície da mesa de trabalho pode causar riscos na superfície inferior da placa.

⑵ Indentação

a) Existem impurezas na superfície do material de entrada, na lâmina e na torre do disco da lâmina. Embora as impurezas não sejam demasiadas, podem facilmente espalhar-se na superfície da matéria-prima durante a maquinagem. Quando a placa de descarga pressiona a área onde as impurezas estão espalhadas, a superfície da placa mostrará indentações óbvias.

b) O material do molde é magnético.

c) Durante a estampagem, se a placa de descarga for mais dura do que a placa, pode causar indentações ao pressionar a placa, especialmente quando se fabricam folhas de alumínio ou cobre puro.

Soluções:

Para evitar riscos durante o processo de corte, há várias soluções a considerar:

⑴ Antes do processamento, inspeccione a superfície do material recebido para verificar se existem detritos e limpe-a com uma pistola de jato e um pano, se necessário.

⑵ Antes de instalar o molde, verifique se há detritos de ferro no molde superior e inferior e na torre e limpe-os se forem encontrados.

⑶ Os moldes de moagem e os moldes que foram usados por um longo período devem ser desmagnetizados antes de serem reutilizados.

⑷ Ao processar metais viscosos como cobre, alumínio ou aço inoxidável, reduza a velocidade de puncionamento para minimizar o acúmulo de bordas. As oficinas com orçamentos adequados podem usar moldes revestidos para fabricar metais viscosos para evitar o acúmulo.

⑸ Verifique e limpe regularmente o equipamento.

⑹ Utilize moldes de injeção por sopro de ar, que evitam a entrada de corpos estranhos e reduzem os resíduos e o transporte de material.

⑺ As máquinas que não estão equipadas com dispositivos de injeção por sopro de ar podem ser lubrificadas passando óleo no molde regularmente.

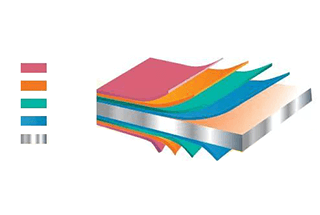

⑻ Substitua a mesa de bolas por uma mesa de escovas e instale escovas anti-riscos para que o molde inferior mude de atrito rígido para atrito suave entre a placa e a superfície de trabalho e a placa e o molde. Ao processar materiais e espessuras diferentes, escolha escovas diferentes. Para facilitar a substituição da escova, a substituição deve ser feita principalmente no suporte de montagem do molde inferior. Utilize uma escova dura para placas pesadas e uma escova macia para placas finas e leves. Quando utilizar moldes de formação especiais, como moldes de dobragem de persianas, levante a escova devido à posição elevada do molde inferior. O molde à prova de riscos com uma escova é apresentado no desenho.

⑼ Utilizando poliuretano como dispositivo de descarga, mudar o material de pressão rígido para um material de pressão elástico ou uma placa de descarga de plástico especial.

As causas dos riscos no processo de fabrico do corte são complexas. Esta é apenas uma análise preliminar, e a solução mais eficaz só pode ser determinada através de mais investigação e análise.

Causas:

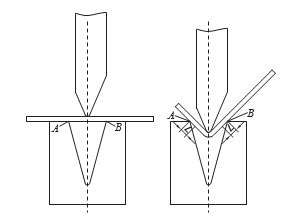

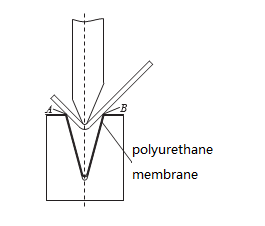

Na maior parte do processo de dobragem, é adoptada a dobragem em forma de V. Ver diagrama abaixo:

No processo de dobragem, os pontos A e B são as áreas de tensão nas placas, resultando em indentações. Durante o fabrico, o punção desloca-se para baixo, fazendo com que a placa deslize ao longo dos pontos A e B. No intervalo de deslizamento L, a superfície da placa apresentará sinais visíveis de abrasão.

Para evitar este problema, algumas fábricas utilizam uma película protetora na superfície da placa, o que ajuda até certo ponto. No entanto, se a força de flexão for forte, as reentrâncias serão profundas e a película protetora não as eliminará eficazmente.

Soluções:

⑴ Utilize uma película resistente à pressão, ao desgaste e reutilizável num molde normal.

Colocar um tapete de membrana de poliuretano no molde em forma de V e utilizar uma almofada de membrana de poliuretano entre a chapa e o molde durante o processo para evitar o contacto direto entre a chapa e o molde, evitando assim reentrâncias e riscos.

O processo de proteção da membrana almofadada é apresentado na figura.

⑵ Molde anti-indentação de design. Existem três formas comumente usadas de moldes anti-riscos:

a) Molde em forma de V de borracha dura.

Este material tem uma dureza baixa, pelo que não causará reentrâncias ou riscos na placa durante o processamento. Devido à sua baixa dureza, o molde é normalmente feito numa única forma em V.

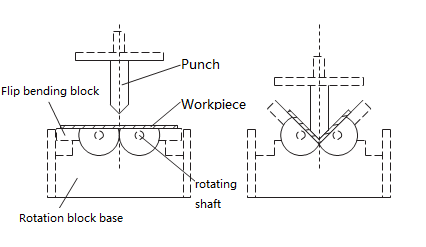

b) Virar o dado V dobrado.

Este tipo de molde utiliza a conformação rotativa e o torneamento como movimento principal, e o seu componente principal é o bloco de dobragem rotativo e o pivô rotativo. Durante o processamento, quando a prensa dobradeira perfura para baixo para entrar em contacto com a peça de trabalho e continua a mover-se para baixo, a extremidade direita do bloco de dobragem roda ao longo do eixo de rotação, conduzindo a dobragem da peça de trabalho.

Devido a esta rotação, quase não há deslizamento relativo da superfície da peça de trabalho, evitando a indentação e a abrasão. A estrutura do molde é adequado para dobrar placas com espessura t ≥ 1mm, mas quando a espessura é maior que 1mm, o segmento raiz não pode ser totalmente dobrado. Portanto, sugiro usar o primeiro método para arranhar-chapa metálica livre fabrico.

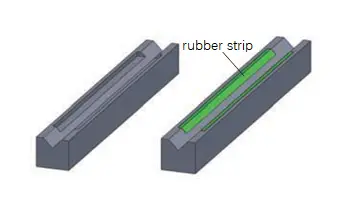

c)Fita de borracha substituível V die

O princípio do molde consiste em abrir a fenda na matriz tradicional em forma de V e montar uma tira de borracha na fenda. Durante o processo de dobragem, o ponto de suporte de força da peça de trabalho entra em contacto com a tira de borracha flexível. Uma vez que a dureza da borracha é inferior à da peça de trabalho, não produzirá reentrâncias ou riscos. Este tipo de molde resistente a riscos não tem uma utilização generalizada e é principalmente utilizado na reconstrução de moldes antigos.

Em processamento de chapas metálicasAs causas dos riscos são diversas. As análises e soluções acima referidas são o resultado de anos de trabalho técnico e têm mostrado resultados significativos na prática fabril. Os artesãos de chapa metálica podem adotar a solução adequada com base na situação real.