Já alguma vez se perguntou como é que essas estruturas de aço maciço são formadas em curvas perfeitas? A curvatura por rolo é o segredo por detrás disso. Neste artigo, vamos mergulhar no fascinante mundo da curvatura por laminação, explorando as suas características, processos e as máquinas que tornam tudo isto possível. Quer seja um entusiasta da engenharia ou um simples curioso, junte-se a nós nesta viagem para descobrir a arte e a ciência de moldar o aço.

Na produção de caldeiras e recipientes sob pressão, a utilização da tecnologia de curvatura por rolo é generalizada. Inclui a curvatura de rolos cilíndricos e cónicos, bem como uma variedade de curvatura de rolos de secção de aço, sendo a curvatura de rolos de secção de tubo cilíndrico a mais comum.

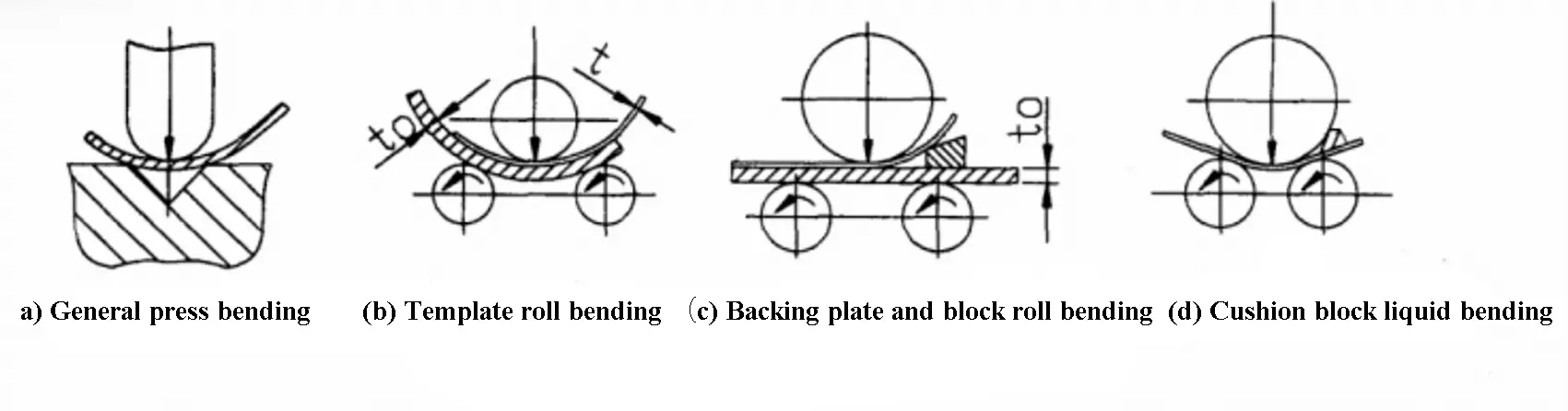

As chapas metálicas são utilizadas para formar estas peças e podem ser fabricadas através do método de prensagem ou de dobragem por rolo, também conhecido como placa de laminagem. O método de prensagem utiliza normalmente um molde universal, enquanto uma máquina de dobragem por rolo é utilizada para efetuar uma dobragem contínua de três pontos na chapa, provocando uma deformação plástica para obter a raio de curvatura.

A dobragem de rolos é um método de dobragem em que uma máquina de dobragem de rolos é utilizada para dobrar um chapa metálica ou perfil em bruto. As formas que podem ser obtidas através da dobragem por rolo incluem formas cilíndricas, cónicas e de curvatura variável.

Para peças com espessura igual e espessura variável na direção da espessura, é normalmente utilizada uma máquina de dobrar chapa de três rolos. Rolo peças de dobragem Os perfis, tais como os perfis em ângulo ou em T, podem ter uma curvatura igual ou uma curvatura variável. As peças em bruto utilizadas na curvatura por rolo podem ser extrudidas ou curvadas em chapa. Para dobrar peças com curvatura variável, é normalmente utilizada uma máquina de dobragem de chapas de quatro rolos.

Durante a laminagem, o material em chapa é posicionado entre os eixos dos rolos superior e inferior da mesa de rolos. O eixo superior do rolo desce, fazendo com que o material da chapa se dobre e se deforme devido ao momento de flexão. A rotação dos eixos superior e inferior do rolo cria fricção entre o eixo do rolo e o material da chapa. chapa de açoA placa é movida, alterando continuamente a posição de pressão da chapa metálica e formando uma superfície de dobragem suave, completando assim o processo de formação de rolos.

Durante a curvatura por rolo, a chapa metálica sofre uma deformação equivalente à da curvatura livre. A curvatura da peça dobrada por rolo é determinada pela posição dos rolos, pela espessura da chapa metálica e pelas suas propriedades mecânicas. Ao ajustar a posição relativa entre os rolos, a peça em bruto pode ser dobrada em qualquer curvatura inferior à curvatura do rolo superior. No entanto, devido à recuperação elástica da dobragem, a curvatura da parte dobrada por rolo não pode ser igual à do rolo superior.

Uma das principais vantagens do método de perfilagem é a sua versatilidade. Geralmente, não é necessário acrescentar qualquer equipamento de processamento adicional à placa máquina laminadora. Para o arqueamento de perfis, apenas são necessários rolos adequados a diferentes formas e tamanhos de secção. No entanto, o método também tem algumas desvantagens, incluindo baixa produtividade e baixa precisão.

As máquinas de dobragem por rolos existem em duas formas: rolo de chapa e máquina de dobragem de rolos de secção de aço. A maioria dos materiais processados por dobragem de rolos são chapas em bruto, pelo que o rolo de chapa é utilizado principalmente. Existem três tipos principais de máquinas de laminagem de chapas: rolo de chapa simétrico de três rolos, rolo de chapa assimétrico de três rolos e rolo de chapa de quatro rolos.

O principal método de laminagem e de quinagem num cilindro de chapa consiste em laminar uma superfície cilíndrica utilizando um bloco de chapa. Com a adoção de medidas tecnológicas adequadas e do equipamento necessário, também é possível laminar superfícies cónicas e seccionar aço para dobragem por laminagem.

A laminagem de chapas de aço consiste em três etapas: pré-dobragem (cabeça de prensagem), centragem e dobragem por rolo.

1) Pré-dobragem

Pode ser observado na Figura 1 que apenas uma parte da chapa de aço que entra em contacto com o eixo superior do rolo pode ser dobrada. Como resultado, haverá um comprimento em ambas as extremidades da chapa de aço que não pode ser dobrado. Este comprimento é designado por aresta reta residual.

A dimensão da aresta reta residual depende da forma de curvatura do equipamento. O valor teórico da aresta reta residual é apresentado na Tabela 1. Normalmente, a aresta reta residual real é maior do que o valor teórico, com valores que variam entre 6-20t para a dobragem simétrica e 1/10-1/6 para a dobragem assimétrica.

Quadro 1 Valor teórico do limite retilíneo residual de curvatura de chapas de aço

| Tipo de equipamento | Máquina de laminação de chapas | Imprensa | |||

|---|---|---|---|---|---|

| Forma de dobragem | Flexão simétrica | Flexão assimétrica | Dobragem de matrizes | ||

| Três rolos | Quatro rolos | ||||

| Margem reta restante | Dobragem a frio | L/2 | (1.5~2 )t | (1~2) t | 1.0 t |

| Dobragem a quente | L/2 | (1.3~1.5) t | (0.75~1) t | 0.5 t | |

Nota: na tabela, L é a distância central do rolo lateral da máquina de dobragem de chapas, e t é a espessura da chapa de aço.

É apresentado na Fig. 1 (a).

Este método é adequado para o pré-curvamento de chapas de aço de várias espessuras.

É apresentado na Fig. 1 (b).

Este método é adequado para t≤t0/2, t≤24mm, que não exceda 60% da capacidade do equipamento.

Como mostra a Fig. 1 (c).

Este método é adequado para t≤t0/2, t≤24 mm, que não exceda 60% da capacidade do equipamento.

É apresentado na Fig. 1 (d).

Este método é adequado para chapas de aço finas, mas o seu funcionamento é mais complicado e raramente é utilizado.

2) Centragem

O objetivo da centragem é alinhar a linha central da peça de trabalho paralelamente ao eixo do rolo, eliminar a possibilidade de torção e manter a forma geométrica precisa da peça de trabalho após a dobragem por rolo.

As técnicas de centragem incluem: rolo lateral centralização, centralização de deflectores especiais, centralização de alimentação inclinada e centralização de ranhuras de rolos laterais, conforme ilustrado na Figura 2.

3) Dobragem de rolos

O arqueamento por laminagem de chapas de aço é normalmente efectuado numa máquina de laminagem.

As peças típicas de laminagem são cilíndricas e cónicas.

a. Curvatura por laminagem de peças cilíndricas

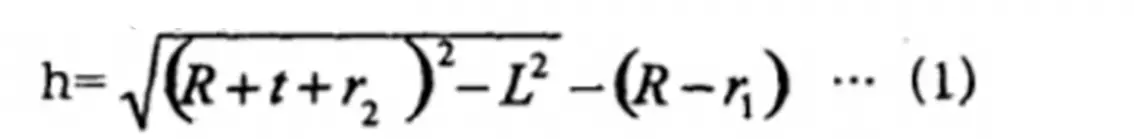

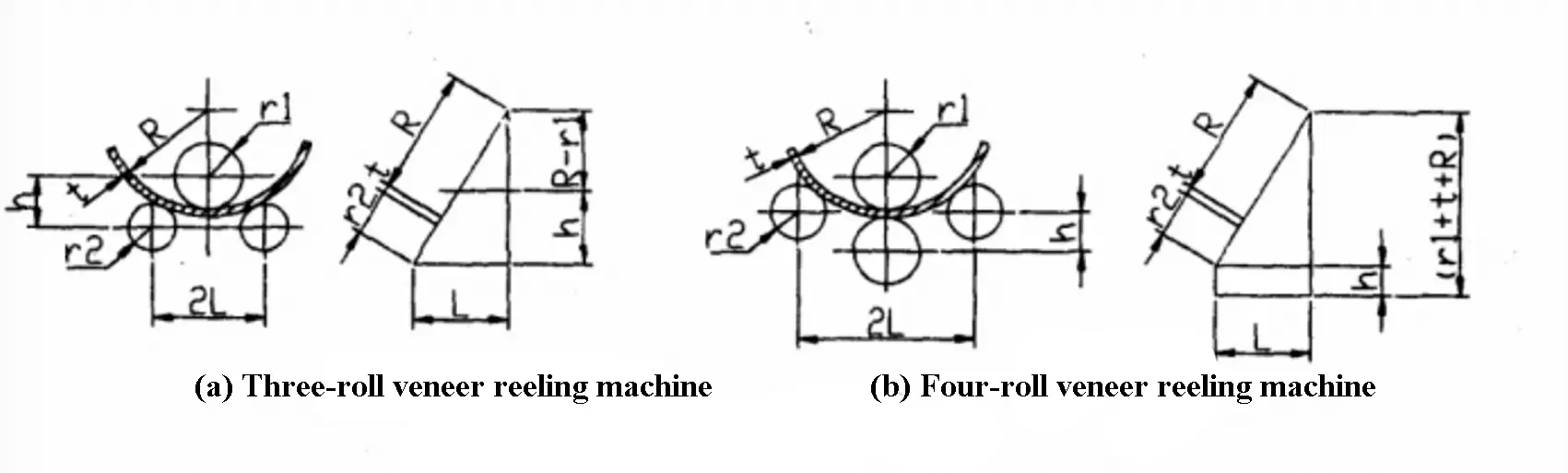

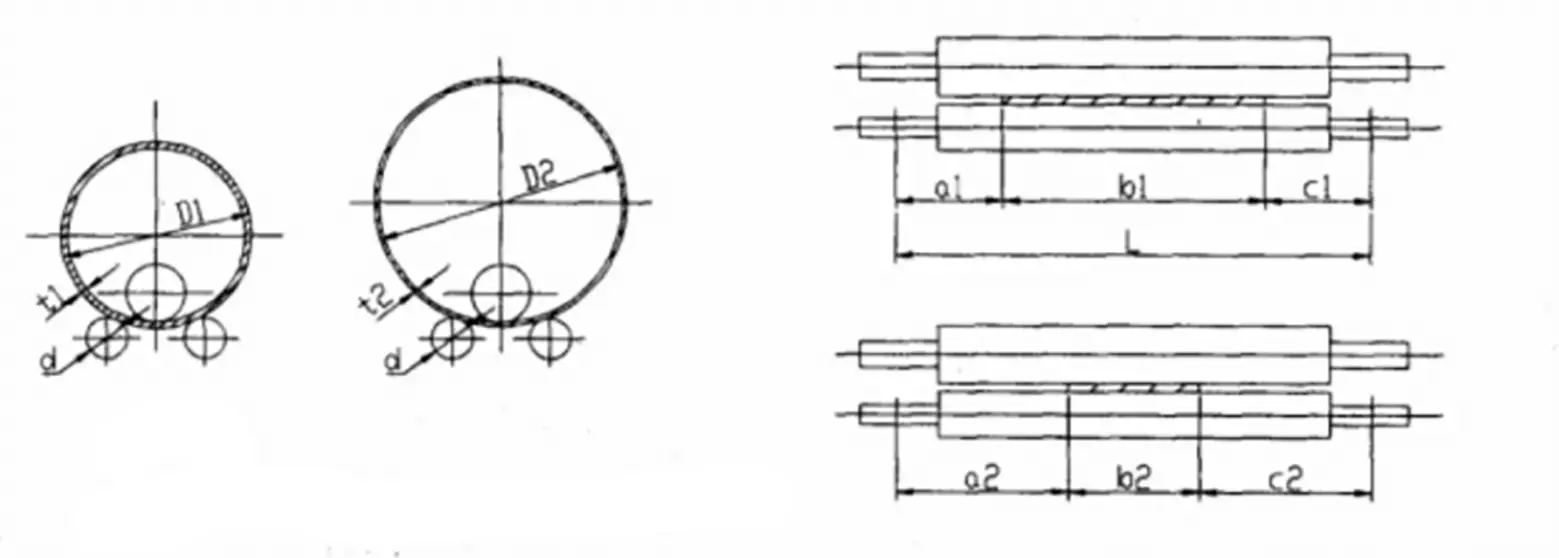

Ao dobrar o cilindro numa máquina de dobragem simétrica de três rolos, a posição do eixo do rolo superior durante a dobragem final pode ser determinada de acordo com o raio de dobragem conhecido, como mostra a Fig. 3 (a).

Onde:

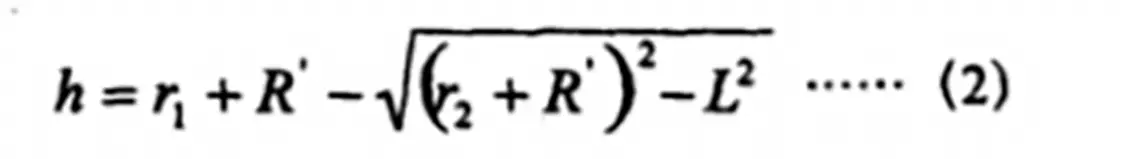

O último posição de flexão do veio do rolo lateral é mostrado na Fig. 3 (b) quando a superfície cilíndrica é enrolada numa máquina de dobrar chapas de quatro rolos, que pode ser obtida pela seguinte fórmula

Onde:

Devido à dorso da mola da chapa metálica, o valor de H obtido na fórmula acima referida tem de ser corretamente corrigido na aplicação prática.

b. Curvatura por laminagem de uma superfície cónica:

Os métodos de dobragem de rolos cónicos normalmente utilizados são o método de desaceleração de boca pequena, o método de dobragem de quatro rolos de velocidade dupla, o método de alimentação rotativa e o método de dobragem de rolos de zona.

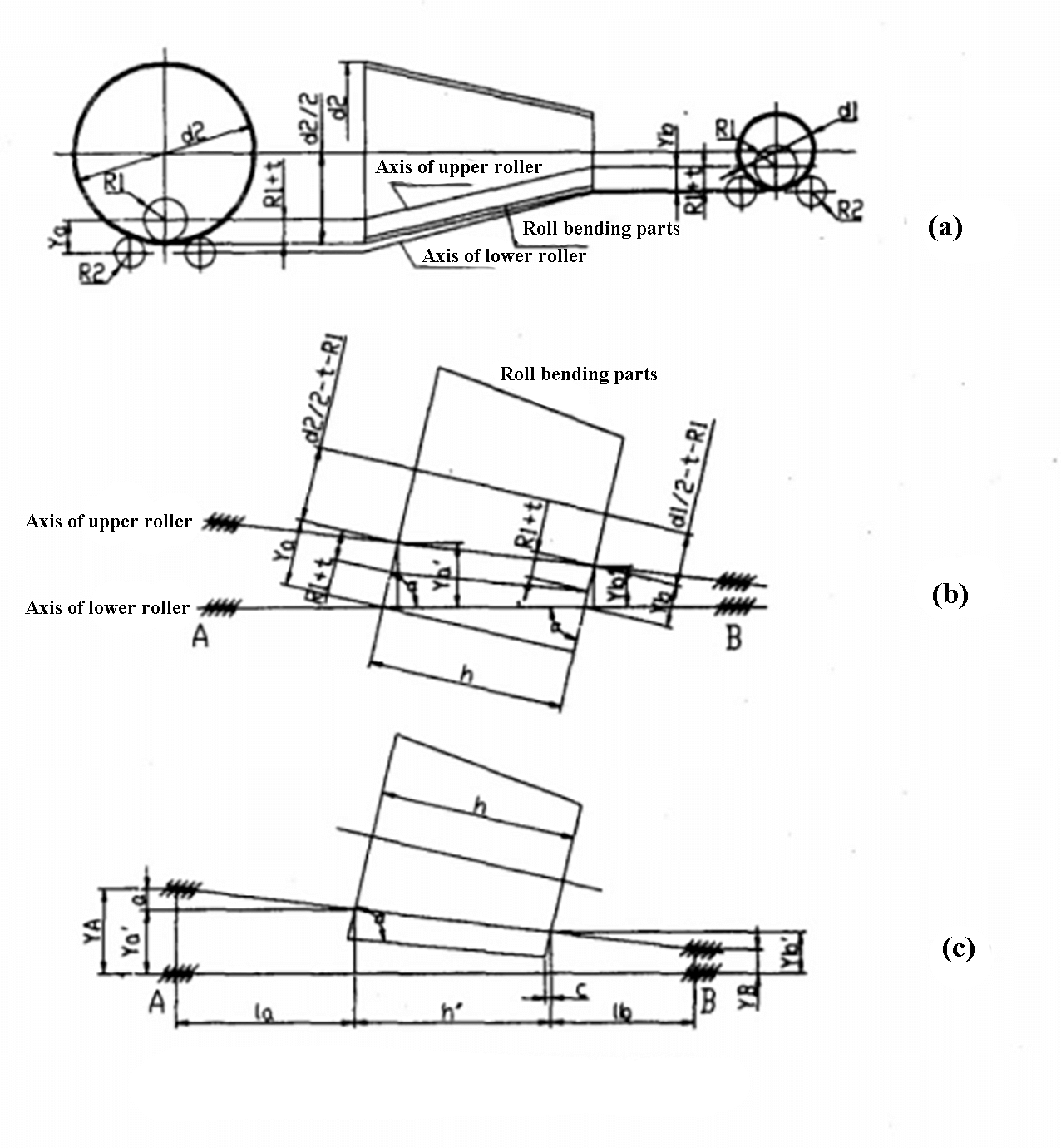

Isto deve-se ao facto de as linhas principais da superfície do cone não serem paralelas e de a curvatura de cada ponto da linha principal ser única.

Para garantir que o rolo superior está sempre a pressionar a linha central do cone durante o processo de dobragem e para produzir diferentes raios de curvatura ao longo da linha central, devem ser tomadas as seguintes medidas:

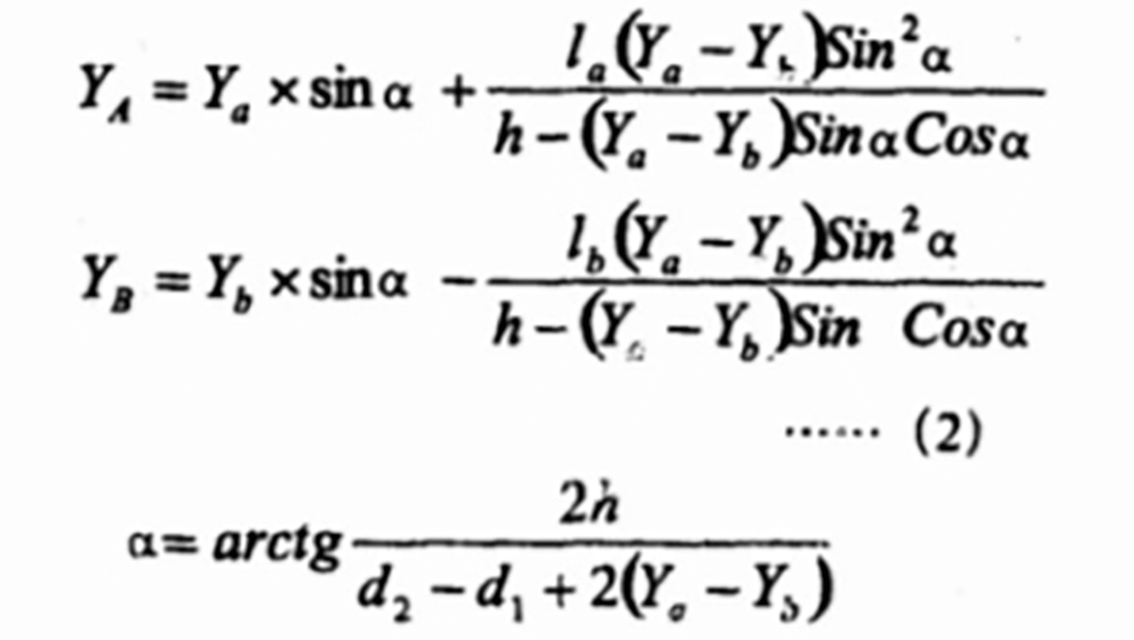

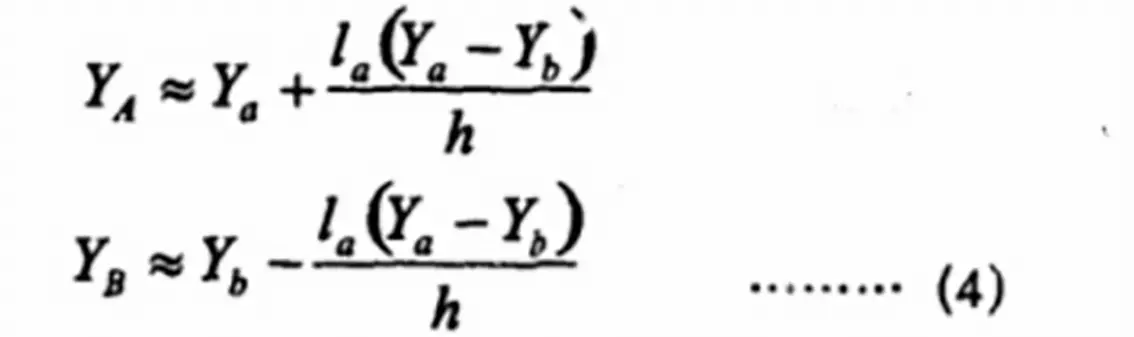

Para peças cónicas com um grande cone, as distâncias verticais entre centros, Ya e Yb, dos rolos superior e inferior em ambas as extremidades podem ser calculadas utilizando a figura geométrica apresentada na Figura 4.

As distâncias entre os centros, Ya e Yb, dos rolos superior e inferior podem ser obtidas aplicando o método de cálculo para peças circulares simples, ou seja, utilizando a fórmula (1).

A partir das figuras geométricas apresentadas nas Figuras 4 (b) e 4 (c), podem ser obtidos os seguintes valores:

A posição da peça em bruto a partir da extremidade direita do rolo é determinada por lb+c, em que

Para peças cónicas com pequena conicidade, a equação (2) pode ser simplificada da seguinte forma:

Quando se laminam peças cónicas, é comum ocorrerem distorções.

Um método eficaz para eliminar esta distorção consiste em inclinar razoavelmente o rolo superior e manter o alinhamento paralelo do rolo inferior.

Durante a laminagem e processo de dobragemO material em bruto é formado através de uma série de dobragens de rolos seccionais sobrepostos.

De acordo com as diferentes temperaturas da placa de laminagem, esta pode ser dividida em laminagem a frio, laminagem a quente e laminagem média.

1) Laminagem a frio

A laminagem de uma chapa à temperatura normal, também conhecida como laminagem a frio, é adequada para a laminagem de chapas de espessura fina a média.

No entanto, isso resulta numa certa quantidade de dorso da mola, como demonstrado na Figura 5.

Uma vez alcançada a curvatura desejada, é necessário voltar atrás várias vezes para fixar a curvatura.

Aço de alta resistência apresenta um elevado grau de retorno elástico. Para reduzir o retorno elástico, é aconselhável efetuar recozimento tratamento antes do processo de conformação final.

O diâmetro mínimo de um cilindro que pode ser dobrado com a máquina de dobragem depende do diâmetro do rolo superior.

Tendo em conta o retorno elástico do cilindro após a dobragem, o diâmetro mínimo de um cilindro dobrável é aproximadamente 1,1 a 1,2 vezes o diâmetro do rolo superior.

A laminagem a frio é um processo conveniente, com curvaturas fáceis de controlar e baixos custos de produção. No entanto, requer equipamento potente para chapas mais grossas e é suscetível ao desenvolvimento de endurecimento por trabalho a frio.

2) Laminagem a quente

É geralmente considerado que quando a espessura (t) de uma placa de aço carbono é maior ou igual a um quadragésimo do diâmetro interno (D) (t ≥ 1/40 D), a laminação a quente deve ser realizada. (Nota: de acordo com esta fórmula simples e o método de cálculo do alongamento da fibra, a diferença entre a espessura a frio e a quente é grande).

Durante a dobragem por calor, a folha de metal deve ser aquecida a 950 a 1100 ℃, com aquecimento uniforme e operação rápida. A temperatura final não deve ser inferior a 700 ℃.

A laminação a quente elimina a necessidade de considerar o retorno elástico e, para um cilindro fechado, a dobragem por rolo pode ser efectuada até que a costura longitudinal esteja fechada. Para evitar que a peça de trabalho seja removida da chapa demasiado cedo durante a laminagem a quente, deve ser continuamente laminada à velocidade de quinagem final até a cor da superfície ficar escura.

Quando a peça de trabalho está num estado frio, deve ser colocada como se mostra na Figura 6, ou pode ser colocada verticalmente. A laminagem a quente pode evitar o endurecimento do material a frio e reduzir a potência requerida pela máquina de dobragem.

No entanto, a laminagem a quente também tem inconvenientes: se a operação for difícil, o aquecimento da chapa de aço a uma temperatura elevada pode provocar uma oxidação grave.

3) Enrolamento a quente

Quando a chapa é aquecida a uma temperatura de 500 a 600 graus Celsius para ser laminada, é designada por laminagem a quente. Em comparação com a laminagem a frio, a laminagem a quente tem melhor plasticidade e reduz o risco de fratura frágil e a tensão na máquina de dobragem. Além disso, em comparação com a laminagem a quente, a laminagem a quente reduz os defeitos de superfície causados pela incrustação de óxido e melhora as condições de funcionamento.

No entanto, a laminagem a quente também tem as suas desvantagens, uma vez que pode causar tensão interna devido à laminagem, que pode exigir tratamento térmico para alívio de tensões com base nos requisitos do produto. Embora a temperatura de aquecimento da laminagem a quente seja inferior à temperatura de recristalização do metal, continua a enquadrar-se no âmbito do trabalho a frio.

A dobragem numa única operação não é possível com a laminagem a quente, uma vez que múltiplas dobras por laminagem a frio podem causar o endurecimento por trabalho a frio do material. Quando a deformação por flexão é substancial, o fenómeno de endurecimento por trabalho a frio torna-se muito pronunciado, levando a uma grave deterioração do desempenho de serviço das peças dobradas.

Consequentemente, o raio de curvatura permitido para a enformação por laminagem a frio deve ser superior ao mínimo de raio de curvatura da chapa metálicacom R = 20t (em que t é a espessura da chapa). Quando R é inferior a 20t, deve ser efectuada a dobragem por laminagem a quente.

Para peças com um raio de curvatura pequeno, poderá ser necessário efetuar um dimensionamento manual após a curvatura por rolo. É importante reservar uma margem de dimensionamento razoável, o que significa que cada lado deve ser ligeiramente mais pequeno do que o gabarito ou a placa de cartão, com uma diferença de 2 a 4 mm (conforme ilustrado na Fig. 7).

Para peças de dobragem por rolo com um raio de dobragem relativamente grande, a curvatura deve ser inspeccionada de acordo com a norma de inspeção da forma, para garantir que as peças podem encaixar na placa da placa sob uma determinada força externa (P).

A capacidade da máquina de dobragem pode ser convertida para alargar o seu âmbito de utilização.

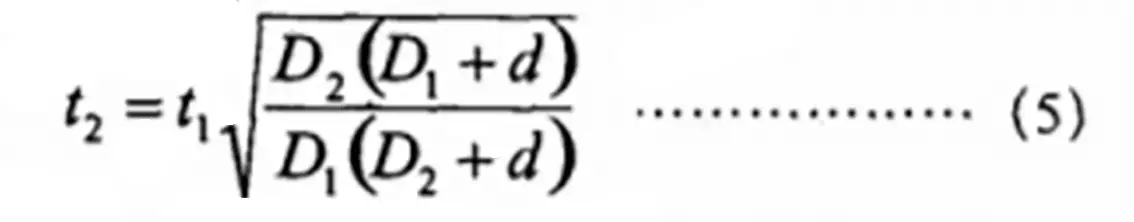

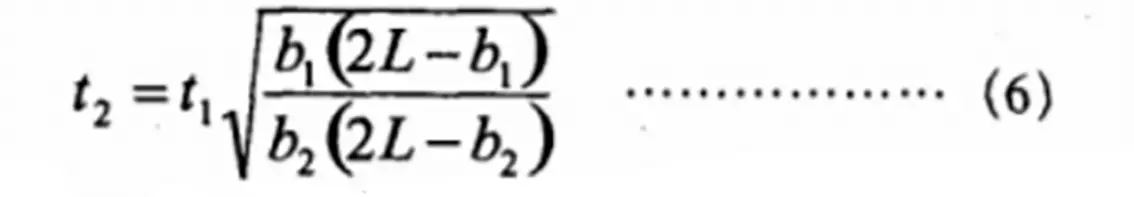

Como mostra a Figura 8, a fórmula de conversão é a seguinte:

3.1 Tlargura da chapa exigida pelo material de laminagem é a mesma que a exigida pela especificação da máquina de laminagem, mas o raio de curvatura é diferente.

Onde:

3.2 O material de rolamento é o mesmo que o diâmetro exigido pela especificação da máquina de dobragem de placas, mas a largura da placa é diferente, e o rolamento é simétrico, ou seja, a1 = c1, a2 = c2

Onde:

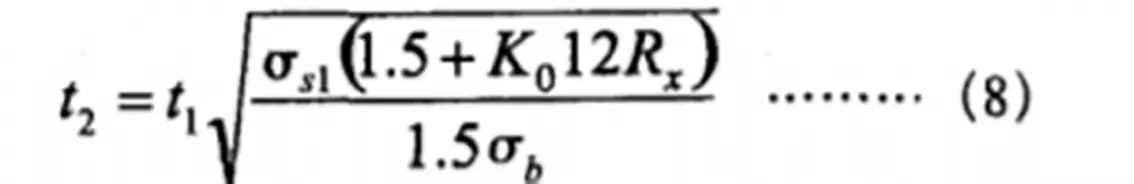

3.3 Tdiâmetro de dobragem do rolo é igual à largura da chapa exigida pela especificação da máquina de dobragem, mas o material é diferente.

Onde

3.4 TO diâmetro de laminagem, a largura da placa e o material são os mesmos, mas a temperatura de laminagem é diferente.

Onde

O rolo tecnologia de dobragem é amplamente utilizado na produção e tem exigências mais elevadas para a qualidade da superfície das peças dobradas por rolo devido à utilização de materiais como o aço inoxidável, o alumínio e as chapas de aço compostas. O tratamento de recozimento antes da dobragem por laminagem é agora necessário para os tipos de aço que são sensíveis à temperabilidade.

Para garantir que a qualidade da dobragem de rolos cumpre os requisitos, é essencial efetuar um cálculo e uma seleção razoáveis do equipamento de dobragem de rolos e analisar as medidas tomadas.

Com a análise, o cálculo e a aplicação do processo de dobragem de rolos, é possível obter várias especificações de dobragem de superfícies curvas na máquina de dobragem, melhorando assim a utilização do equipamento.