Imagine uma técnica de soldadura que oferece precisão, distorção térmica mínima e processamento a alta velocidade. A soldadura a laser apresenta estas vantagens, revolucionando a indústria transformadora. Este artigo aborda os princípios fundamentais da soldadura a laser, as suas vantagens e limitações e os tipos de materiais mais adequados para este processo. No final, compreenderá como a soldadura a laser pode aumentar a eficiência e a qualidade em várias aplicações. Mergulhe para descobrir os principais aspectos e o potencial transformador desta tecnologia de soldadura avançada.

(1) Uma pequena gama de processamento pode oferecer um melhor controlo da entrada de energia, conduzindo a um stress térmico reduzido, a uma menor zona afetada pelo calore menor deformação térmica.

(2) As soldaduras que são estreitas e lisas requerem menos processos de tratamento pós-soldadura, ou mesmo nenhum.

(3) A rápida velocidade de arrefecimento e a estrutura de soldadura fina resultam num excelente desempenho da junta soldada.

(4) O processo tem uma velocidade de processamento elevada e um ciclo de trabalho curto.

(5) A micro-soldadura e a transmissão a longa distância podem ser realizadas sem a utilização de um dispositivo de vácuo, tornando-a ideal para a produção automática em massa.

(6) Soldadura a laser é fácil de integrar com outros métodos de processamento, como a dobragem, a perfuração e a montagem, e é adequada para a produção automática.

(7) O processo de produção é facilmente controlado, uma vez que o sistema de sensores monitoriza o processo em tempo real para garantir qualidade da soldadura.

(8) A soldadura a laser não requer contacto com a peça de trabalho, evitando assim qualquer tensão de contacto.

Embora a soldadura a laser tenha muitas vantagens e seja um método de soldadura promissor, também tem algumas limitações.

(1) O espessura de soldadura é limitado e é principalmente adequado para materiais finos.

(2) A peça de trabalho deve ser fixada com elevada precisão e a folga deve ser mantida a um nível mínimo. Para tal, são frequentemente necessários dispositivos de soldadura de precisão, que podem ser relativamente dispendiosos.

(3) O posicionamento exato é fundamental e os requisitos de programação são relativamente elevados.

(4) A soldadura de materiais com elevada refletividade e elevada condutividade térmica, como as ligas de alumínio e cobre, pode ser um desafio.

(5) A solidificação rápida da soldadura pode levar à retenção de gás e pode resultar em porosidade e fragilidade.

(6) O equipamento é dispendioso e, para a produção de pequenos lotes ou para a produção com posicionamento e processos complexos, a relação custo-eficácia pode não ser a melhor.

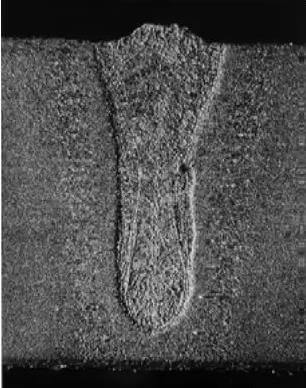

Laser profundo soldadura por penetração requer que o feixe laser tenha uma elevada densidade de energia, normalmente superior a 10 kW/mm2. Isto resulta não só na fusão do metal, mas também na formação de vapor metálico.

A pressão criada pelo vapor de metal gerado na poça de fusão faz com que ele desloque o metal líquido. À medida que o metal continua a derreter e o vapor de metal diminui, forma-se um orifício estreito e fino de vapor de metal.

O orifício é rodeado pelo metal líquido fundido e, à medida que o feixe de laser avança, o orifício desloca-se com ele. O metal líquido por trás do furo continua a solidificar, formando a soldadura.

1. Orifício da chave

2. Metal fundido

3. Soldaduras

4. Feixe laser

5. Direção de soldadura

6. Vapor metálico

7. Peça de trabalho

O soldadura a laser caracteriza-se pela sua forma estreita e fina, e a sua relação profundidade/largura pode mesmo atingir 10:1.

O raio laser é dirigido ao longo da borda do material, fazendo com que o material fundido se funda e solidifique, formando uma solda. A profundidade da soldadura pode variar entre perto de zero e um milímetro, e a espessura do material não excede tipicamente 3 mm, sendo normalmente inferior a 2 mm.

1. Material fundido

2. Soldadura

3. Feixe laser

4. Direção de soldadura

5. Peça de trabalho

Estado sólido calor laser A soldadura por condução é utilizada principalmente para soldar os cantos de placas finas, tais como invólucros de baterias, invólucros de pacemakers e algumas coberturas de máquinas-ferramentas. Este método de soldadura resulta num cordão de soldadura suave e limpo que não requer qualquer processamento adicional.

Volta

Soldadura por sobreposição

Soldadura por cravação

Em geral, o aço-carbono é adequado para a soldadura a laser e a qualidade da soldadura depende do nível de impurezas presentes. Níveis elevados de enxofre e fósforo podem levar a fissuras de soldaduratornando a soldadura a laser inadequada para materiais com níveis elevados destes elementos.

Tanto os aços de médio e alto carbono como os aços comuns aços de liga podem ser eficazmente soldadas a laser, no entanto, o pré-aquecimento e o tratamento pós-soldadura são necessários para aliviar as tensões e evitar a formação de fissuras.

Em geral, o laser soldadura de aço inoxidável é mais fácil de produzir juntas de alta qualidade em comparação com os métodos de soldadura convencionais.

O aço inoxidável com baixa condutividade térmica é mais propício à obtenção de uma penetração de soldadura profunda e estreita.

O aço inoxidável pode ser dividido em quatro categorias principais: aço inoxidável ferrítico (que pode resultar em fragilização da junta), aço inoxidável austenítico (propenso a fissuração a quente), aço inoxidável martensítico (conhecido por soldabilidade) e aço inoxidável duplex (que pode ser propenso a fragilização na zona afetada pela soldadura).

A elevada refletividade e condutividade térmica das superfícies da liga de alumínio dificultam a soldadura a laser.

Para a soldadura a laser de materiais altamente reactivos, o desempenho do limiar de energia torna-se mais pronunciado.

As propriedades de soldadura de diferentes séries e graus de ligas de alumínio variar.

Alumínio soldadura de ligas dificuldades:

O alumínio tem uma forte capacidade de oxidação e é propenso à oxidação no ar e durante a soldadura. A alumina resultante tem um elevado ponto de fusão e é altamente estável.

A remoção da película de óxido é um desafio e tem uma proporção significativa, tornando-a difícil de separar da superfície. Isto pode resultar em defeitos como a inclusão de escória, fusão incompleta e penetração incompleta.

A película de óxido na superfície do alumínio pode também adsorver uma quantidade significativa de água, levando à formação de poros na soldadura.

Os requisitos de limpeza da peça de trabalho são elevados.

O alumínio tem uma condutividade térmica e uma capacidade térmica específica mais elevadas.

A fim de soldar alumínioPor isso, recomenda-se a utilização de fontes de energia com elevada concentração e potência. Além disso, o pré-aquecimento pode, por vezes, ser utilizado como uma medida de processo.

Geralmente, a potência laser necessária é relativamente grande.

O alumínio tem um grande coeficiente de expansão linear e sofre uma contração significativa do volume durante a solidificação, o que leva a uma elevada deformação e tensão na soldadura. Isto pode resultar em cavidades de retração, porosidade de retração, fissuras térmicas e elevadas tensão interna.

O alumínio tem uma forte capacidade de refletir a luz e o calor.

Não há mudança percetível na cor durante a transformação do estado sólido-líquido, o que dificulta a avaliação durante a processo de soldadura.

O alumínio de alta temperatura tem baixa resistência e luta para suportar a poça de fusão, tornando-o propenso a soldar.

O laser utilizado para a soldadura deve ser resistente a elevada reflexão.

A formação de poros é comum na soldadura de alumínio. O alumínio e as suas ligas podem dissolver uma quantidade significativa de hidrogénio no estado líquido, mas quase nenhum no estado sólido.

Durante a solidificação e o arrefecimento rápido do banho de soldadura, o hidrogénio não consegue sair a tempo, o que leva à formação de poros de hidrogénio.

Existem requisitos elevados para a limpeza da peça de trabalho, incluindo a secagem da peça de trabalho e do seu ambiente circundante.

A evaporação e a combustão de elementos de liga durante a soldadura pode resultar numa diminuição do desempenho da soldadura.

O processo de soldadura do cobre espelhado é semelhante ao da liga de alumínio, mas o cobre espelhado tem uma maior capacidade de reflexão.

As qualidades mais utilizadas na indústria são T1, T2 e T3, que têm um aspeto púrpura caraterístico e são, por isso, também conhecidas como cobre vermelho.

Facilmente gerado defeitos de soldadura:

Utilização gás de proteção para soldadura para proteger o efeito de soldadura:

Alguns processos de soldadura requerem a utilização de um gás de proteção para soldadura para formar uma fina camada protetora sobre a superfície da soldadura. Esta camada ajuda a evitar que o ar circundante afecte a soldadura.

O principal objetivo do gás de proteção é evitar que o metal fundido reaja com o oxigénio, o vapor de água ou o dióxido de carbono do ar.

Os gases de proteção comuns incluem hélio, árgon, azoto ou uma mistura de gases. O tipo de gás utilizado é normalmente determinado pelo material que está a ser soldado.

O gás de proteção é fornecido à superfície de soldadura através de um tubo de gás de proteção ou através do próprio dispositivo de fixação.

Note-se que a utilização de um gás de proteção para soldar peças tridimensionais pode aumentar a dificuldade de movimentação do robô.

Antes da soldadura, é essencial definir claramente as especificações de soldadura, que normalmente englobam a resistência da soldadura (tais como requisitos de penetração, requisitos de controlo de poros, requisitos de controlo de fissuras, etc.), o aspeto (incluindo a planicidade da soldadura, o nível de oxidação, a relação profundidade-largura, etc.) e a estanquidade (suportar a pressão do ar).

Controlo de qualidade:

O objetivo de qualquer inspeção de qualidade é verificar se o desempenho da peça de trabalho satisfaz os requisitos de utilização.

Para a soldadura, a norma de qualidade para a soldadura a laser concentra-se principalmente na soldadura e na zona afetada pelo calor produzida durante a soldadura.

As soldaduras têm de cumprir os dois requisitos de qualidade recentes seguintes:

A especificação do procedimento de soldadura também contém algumas outras normas e defeitos de soldadura.

A figura seguinte mostra diferentes defeitos de soldadura:

Defeitos de qualidade das soldaduras

Defeitos internos típicos da soldadura:

Fusão incompleta: espaço de soldadura excessivo

Furo de ar: uma pequena quantidade de ar ou bolhas misturadas na soldadura; fenda: na superfície ou no interior da soldadura

Defeitos de qualidade em juntas sobrepostas

Forma irregular da soldadura: por exemplo, microfissuras causadas pelo colapso da soldadura

Salpicos de metal fundido: formam-se buracos na superfície da soldadura devido à "explosão" do metal fundido, o que reduz a resistência da soldadura e até forma poros

Colapso da superfície da soldadura e depressão do fundo da soldadura: reduzir a área de tensão efectiva da soldadura e reduzir a resistência da soldadura

Desalinhamento: nas soldaduras de topo, o desalinhamento resulta numa redução da área efectiva de soldadura

Cratera em arco: reduzir a área de tensão efectiva da soldadura

Oxidação: reduzir a resistência à oxidação do aço inoxidável

Salpicos: os salpicos de objectos caem na superfície da soldadura ou da peça de trabalho, reduzem a qualidade da superfície e aumentam o tratamento de acompanhamento

Deformação da soldadura causada pela entrada de calor: No processo de soldadura, o calor no interior da soldadura será transmitido à peça de trabalho à volta da soldadura, resultando numa pequena quantidade de deformação. Se uma peça de trabalho precisar de ter um grande número de soldaduras, a sequência de soldadura deve ser razoavelmente selecionada.

Para aço-carbono e aço inoxidável:

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.