Já alguma vez se perguntou como é que as fábricas funcionam sem problemas com o mínimo de intervenção humana? A resposta está nos Controladores Lógicos Programáveis (PLCs). Este artigo analisa os princípios básicos do controlo automático de PLC, detalhando os componentes, funções e tipos de PLC. Ao compreender estes fundamentos, verá como os PLCs aumentam a eficiência e a fiabilidade na automação industrial. Mergulhe para saber como estes dispositivos funcionam e descubra o seu papel fundamental no fabrico moderno.

Como é amplamente reconhecido, o progresso da produção industrial e o avanço da ciência e da tecnologia estão intimamente ligados à utilização de Controladores Lógicos Programáveis (PLCs) para automação.

O PLC pode ser entendido, em termos gerais, como:

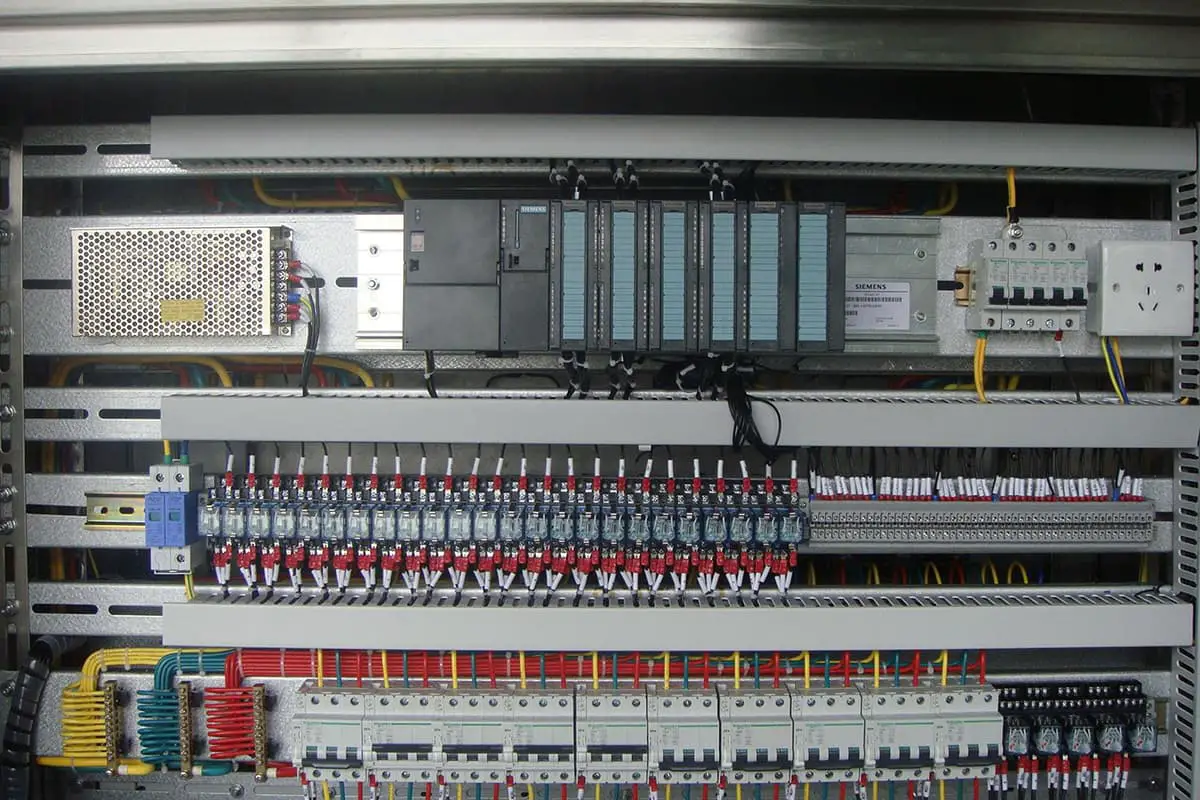

Armário de Controlo Centralizado para Extensões de Relés.

Em aplicações industriais práticas, a utilização de um Controlador Lógico Programável (PLC) reduz significativamente os custos de controlo, ao mesmo tempo que melhora a gestão centralizada e a automatização do equipamento.

Para obter uma compreensão completa do PLC, é essencial estabelecer primeiro uma base sólida na tecnologia.

Receber o sinal do equipamento controlado e acionar o circuito interno para ligar ou desligar através do optoacoplador e do circuito de entrada.

O resultado da execução do programa é emitido através do optoacoplador e dos componentes de saída (relé, tiristor e transístor) da interface de saída para controlar a ativação ou desativação da carga externa.

O componente central do autómato, que comanda o autómato na realização de vários trabalhos.

Por exemplo, receção de programas e dados do utilizador, diagnóstico, execução de programas, etc;

Sistema de armazenamento e programas e dados do utilizador;

A parte de ligação entre o PLC e o objeto controlado no local de produção industrial é utilizada para receber o sinal do equipamento controlado e emitir o resultado da execução do programa;

Troca de informações com o monitor, a impressora e outros equipamentos através da interface de comunicação;

Tipo de saída de tiristor:

Geralmente, só pode transportar carga CA, com velocidade de resposta rápida e alta frequência de ação;

Ttipo de saída ransistorizada:

Geralmente, só pode transportar carga CC, com velocidade de resposta rápida e elevada frequência de ação;

Tipo de saída de relé:

Geralmente, pode transportar cargas AC e DC, mas o seu tempo de resposta é longo e a sua frequência de ação é baixa.

CPU, fonte de alimentação e componentes de E/S estão todos concentrados num único chassis, que tem uma estrutura compacta e preço baixo. Geralmente, os pequenos PLC adoptam esta estrutura;

Cada parte do PLC está dividida em vários módulos separados, e podem ser seleccionados diferentes módulos de acordo com as necessidades para formar um sistema. Tem as características de configuração flexível, expansão e manutenção convenientes. Geralmente, esta estrutura é adoptada para PLC de média e grande dimensão.

O PLC modular é composto por uma estrutura ou placa de base e vários módulos, que são instalados na base da estrutura ou placa de base.

Combinado com as características de integral e modular, a CPU, a fonte de alimentação e a interface de E/S do PLC empilhado são também módulos independentes, mas estão ligados por cabos, o que torna o sistema não só flexível na configuração, mas também de pequeno volume.

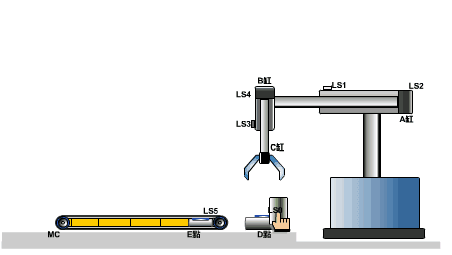

O processo de digitalização do PLC inclui cinco fases: processamento interno, serviço de comunicação, processamento de entrada, execução do programa e processamento de saída.

O tempo necessário para a digitalização nestas cinco fases é designado por ciclo de digitalização.

O ciclo de varrimento está relacionado com a velocidade de funcionamento da CPU, a configuração do hardware do PLC e o comprimento do programa do utilizador.

O PLC executa o programa do utilizador por meio de varrimento cíclico.

O processo de execução do programa do utilizador inclui a fase de amostragem da entrada, a fase de execução do programa e a fase de atualização da saída.

Diagrama esquemático da estrutura do interrutor de botão

1. Tampa do botão

2. Mola de retorno

3. Contacto móvel

4. Contacto estático normalmente fechado

5. Contacto estático normalmente aberto

O PLC adopta o modo de programa para realizar o controlo, que é fácil de alterar ou aumentar os requisitos de controlo, e o contacto do PLC é ilimitado;

O PLC adopta o modo de trabalho em série para melhorar a capacidade anti-interferência do sistema;

O contacto do PLC é, na verdade, um gatilho, e o tempo de execução das instruções é ao nível dos microssegundos;

O PLC utiliza um circuito integrado semicondutor como temporizador, o pulso de relógio é fornecido por um oscilador de cristal, com alta precisão de atraso e ampla gama.

O PLC tem uma função de contagem que o sistema de relés não tem;

O PLC adopta tecnologia microeletrónica com elevada fiabilidade e a sua função de auto-inspeção pode ser descoberta a tempo.

O PLC adopta um modo de varrimento circular com amostragem centralizada e saída centralizada. Isto significa que o estado da entrada só pode ser lido durante a fase de amostragem de entrada de cada ciclo de varrimento, e o resultado da execução do programa só pode ser enviado durante a fase de atualização da saída.

Além disso, o atraso de entrada e saída do PLC, juntamente com o comprimento do programa do utilizador, pode causar um atraso na resposta de saída.

Para melhorar a resposta de E/S, existem várias opções disponíveis, incluindo amostragem direta de entrada, atualização de saída, entrada e saída de interrupção e interface de E/S inteligente.

Relé de entrada, relé de saída, relé auxiliar, registo de estado, temporizador, contador e registo de dados.

A forma estrutural, o modo de instalação, os requisitos funcionais, a velocidade de resposta, os requisitos de fiabilidade, a unificação de modelos e outros aspectos devem ser considerados;

Devem ser considerados os pontos de E/S e a capacidade de armazenamento do utilizador;

Incluindo a seleção do valor de comutação e do módulo de E/S analógico, bem como a seleção do módulo de função especial;

Num ciclo de varrimento, a amostragem do estado de entrada só é efectuada na fase de amostragem de entrada. Ao entrar na fase de execução do programa, o fim da entrada será bloqueado.

Durante um ciclo de digitalização, o estado relacionado com a saída no registo de imagem de saída só é transferido para o trinco de saída durante a fase de atualização da saída para atualizar a interface de saída. O estado de saída é sempre preservado no registo de imagem de saída durante as outras fases.

Embora este modo operacional possa aumentar a fiabilidade e a capacidade anti-interferência do sistema, pode também resultar num atraso na resposta de entrada/saída do PLC.

O PLC adopta o modo de trabalho de amostragem centralizada, saída centralizada e varrimento cíclico.

A amostragem centralizada refere-se ao processo em que, durante um ciclo de varrimento, o PLC recolhe amostras do estado de entrada apenas na fase de amostragem de entrada. Quando entra na fase de execução do programa, a extremidade de entrada fica bloqueada.

A saída centralizada, por outro lado, implica que o PLC transfira o estado relacionado com a saída no registo de imagem de saída para o trinco de saída apenas na fase de atualização da saída. Isto actualiza a interface de saída, e o estado de saída é guardado no registo de imagem de saída durante as outras fases.

O varrimento cíclico refere-se ao processo em que o PLC necessita de realizar múltiplas operações num ciclo de varrimento. Isto é conseguido através do método de varrimento com partilha de tempo, em que as operações são executadas uma a uma, por ordem, e repetidas vezes sem conta.

Um contactor eletromagnético é normalmente constituído por vários componentes, incluindo um mecanismo eletromagnético, contactos, um dispositivo de extinção de arco, um mecanismo de mola de libertação, um suporte e uma base.

O contactor funciona de acordo com o princípio eletromagnético:

Quando uma bobina eletromagnética é energizada, a corrente que passa por ela gera um campo magnético. Este campo magnético faz com que o núcleo de ferro estacionário gere uma atração electromagnética, que puxa a armadura na sua direção. Como resultado, a ação do contacto é impulsionada, e o contacto normalmente fechado é aberto enquanto o contacto normalmente aberto é fechado.

Estas duas acções são interdependentes.

Quando a bobina deixa de estar sob tensão, a força electromagnética deixa de existir e a mola de libertação faz com que a armadura volte a cair no seu lugar, restabelecendo assim os contactos. Isto significa que o contacto normalmente aberto volta a ficar aberto enquanto o contacto normalmente fechado fica fechado.

Um controlador lógico programável (PLC) é um dispositivo eletrónico concebido para operações digitais num ambiente industrial. Utiliza uma memória programável para armazenar instruções para a execução de operações lógicas, sequenciais, temporais, de contagem e aritméticas. Isto permite-lhe controlar vários tipos de máquinas ou processos de produção através de entradas e saídas digitais ou analógicas.

Ao conceber um PLC e o respetivo equipamento periférico, é essencial seguir o princípio de que este deve ser fácil de integrar com o sistema de controlo industrial e expandir as suas funções para formar um sistema unificado.

Existem diferentes componentes, diferentes números de contactos e diferentes métodos de controlo.