Como é que os rolamentos afectam a eficiência e a durabilidade dos motores de engrenagens helicoidais? Este artigo aprofunda o papel crítico dos rolamentos, discutindo a sua seleção e disposição, e a forma como lidam com as cargas complexas nos sistemas de engrenagens helicoidais. Os leitores obterão informações sobre como otimizar os designs dos motores de engrenagens, garantir a fiabilidade e reduzir os desafios de manutenção. Saiba como a colocação precisa dos rolamentos pode afetar a precisão da engrenagem e o desempenho geral do motor.

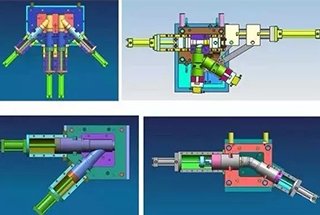

Atualmente, muitos dispositivos procuram a miniaturização e a leveza, pelo que é frequente a procura de uma maior integração entre motores e caixas de velocidades. Por vezes, o motor é concebido para ser integrado num veio da caixa de velocidades.

Por exemplo, o veio do motor serve diretamente como veio de alta velocidade da caixa de velocidades, ligando-se diretamente à engrenagem.

Esta conceção reduz certamente o tamanho do equipamento e simplifica as ligações. Se for bem concebida, pode também aumentar a fiabilidade e reduzir os custos globais.

No entanto, esta conceção integrada apresenta novos desafios aos fabricantes de motores em termos de conceção, fabrico e instalação. Este artigo aborda os problemas trazidos pelos motores de engrenagens à seleção e disposição dos rolamentos.

Para facilitar a discussão, optámos por falar sobre o motor de engrenagens helicoidais com uma situação de carga relativamente complexa.

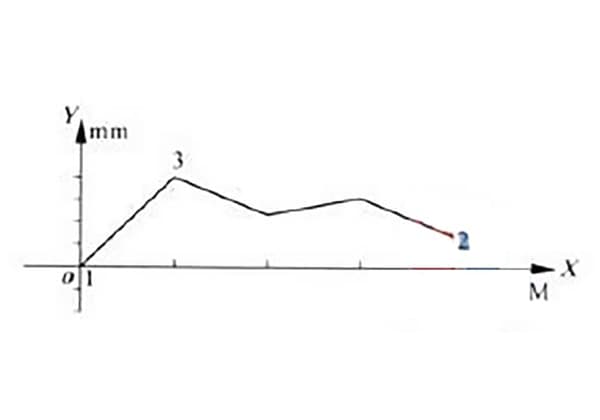

Segue-se um diagrama de forças de um sistema de eixo de engrenagem helicoidal (a discussão abaixo assume que ambos os lados são rolamentos rígidos de esferas; situações com outros tipos de rolamentos requerem uma análise específica seguindo este processo de pensamento):

Ao projetar motores, a força tangencial da parte do rotor não é geralmente incluída no cálculo da carga da chumaceira. A principal razão para tal é que a força tangencial do rotor do motor é sempre contrabalançada por uma força igual, mas de direção oposta, pelo que esta carga não é transmitida à chumaceira.

No entanto, a situação é diferente para as transmissões por caixa de velocidades. Por exemplo, na figura acima, o motor está diretamente ligado a uma engrenagem helicoidal. A engrenagem transfere o binário e suporta a força tangencial unidirecional.

Sem uma força oposta para a equilibrar, esta força tangencial deve ser incluída no cálculo da carga de suporte.

Portanto, na figura acima, as forças radiais suportadas por todo o sistema do eixo do motor incluem:

Entretanto, uma vez que a engrenagem é uma engrenagem helicoidal, o motor irá suportar a força axial, Fa, da engrenagem helicoidal. Portanto, ao verificar a vida útil dos rolamentos do sistema de eixo, todas as cargas acima devem ser levadas em consideração.

Vamos utilizar a ilustração acima como exemplo. A imagem não representa os marcadores para a extremidade de posicionamento e a extremidade de não posicionamento do sistema de veios.

Em artigos anteriores, abordámos o facto de um sistema de veio de motor necessitar de ter uma extremidade de posicionamento e uma extremidade de não posicionamento. Assim, vamos tentar analisar a disposição dos rolamentos deste sistema de veios de engrenagens helicoidais.

Uma vez que o eixo do motor está diretamente ligado à engrenagem, o engenheiro do motor deve ter em conta a precisão da malha da engrenagem. Se houver um problema com a malha da engrenagem, as consequências podem ser graves.

No exemplo acima, o fator mais direto que afecta a precisão da engrenagem é a excentricidade axial e radial do eixo.

A excentricidade radial da chumaceira pode ser garantida de forma aproximada através da folga radial da chumaceira.

No entanto, a excentricidade axial do veio exige que se considere a relação de posicionamento do sistema de rolamentos.

Por exemplo, se a extremidade de posicionamento for colocada no rolamento traseiro, como no diagrama, quando o motor passar de um estado frio para uma temperatura de funcionamento estável, a temperatura do rotor aumentará.

A expansão térmica resultante será transmitida da extremidade flutuante do eixo para fora. Esta transmissão atinge diretamente a engrenagem na extremidade do veio do motor. O movimento axial da engrenagem afectará inevitavelmente a engrenagem.

Por conseguinte, do ponto de vista do engrenamento das engrenagens, a extremidade de posicionamento deve ser colocada o mais próximo possível do lado da engrenagem.

Do ponto de vista da manutenção, se a chumaceira da extremidade traseira for a extremidade flutuante, então a manutenção da chumaceira da extremidade traseira e da mola de pré-carga pode ser efectuada independentemente, sem afetar a chumaceira da extremidade dianteira. Pelo contrário, se a disposição for diferente, a mesma manutenção exigiria a desmontagem de todo o motor.

No entanto, a colocação da extremidade de posicionamento mais próxima do lado da engrenagem também acarreta impactos adicionais.

Em primeiro lugar, o tamanho do rolamento. Nesta estrutura, existe uma diferença aparente na distribuição da força radial entre os dois rolamentos. A carga radial suportada pela chumaceira esquerda é maior do que a da chumaceira direita, pelo que a seleção do tamanho da chumaceira esquerda será maior.

Em segundo lugar, sabemos que a extremidade de posicionamento num rolamento de motor suporta a força axial. Se definirmos o lado esquerdo como o rolamento da extremidade de posicionamento, o tamanho deste rolamento aumentará ainda mais sob a condição de força axial do rolamento.

Na realidade, a conceção do sistema de veios de um motor simples requer uma consideração para distribuir uniformemente a carga suportada pelos dois rolamentos, tanto quanto possível.

No entanto, nesta aplicação, devido aos requisitos especiais da engrenagem frontal, o engenheiro de motores tem de fazer um compromisso.

O que foi dito acima apenas aborda um aspeto do arranjo de rolamentos do motor de engrenagem. Na prática, um projeto deste tipo trará outros desafios, tais como:

Na utilização de rolamentos de rolos cónicos, são necessários conhecimentos adicionais no domínio da transmissão aplicação de rolamentos é necessária tecnologia, como o ajuste da pré-carga do rolamento.

Este facto representa mais um desafio significativo para os engenheiros de motores. Os engenheiros de motores são aconselhados a não "copiar" cegamente estruturas de motores anteriores quando projectam estes sistemas de veios de motores para evitar perdas desnecessárias.