Já alguma vez se interrogou sobre a forma como as peças de chapa metálica são concebidas e fabricadas com precisão? Nesta publicação do blogue, vamos mergulhar no fascinante mundo da margem de curvatura - um conceito crucial no fabrico de chapas metálicas. Como engenheiro mecânico experiente, partilharei as minhas ideias e explicarei como a margem de curvatura permite aos designers criar padrões planos precisos para operações de curvatura. No final deste artigo, terá uma sólida compreensão da tolerância de dobragem e da sua importância na produção de componentes de chapa metálica de elevada qualidade.

A tolerância de dobragem é um conceito crítico no fabrico de chapas metálicas, particularmente na conceção e fabrico de peças dobradas por pressão. Refere-se ao comprimento adicional de material necessário para acomodar uma dobra na chapa metálica. Esta tolerância assegura que as dimensões finais da peça dobrada correspondem às especificações do projeto após a dobragem.

A tolerância de dobragem não é meramente um dado estatístico; deriva de medições empíricas e cálculos acumulados por projectistas de moldes experientes ao longo de anos de prática. Estes dados são essenciais para determinar com exatidão as dimensões desdobradas ou planas das peças de chapa metálica antes da dobragem. Ao incorporar a tolerância de dobragem nos seus cálculos, os projectistas de moldes podem prever as dimensões finais de uma peça com elevada precisão.

Um dos maiores desafios no fabrico de chapas metálicas é garantir a precisão das dimensões desdobradas após a dobragem. Isto implica ter em conta vários factores, como o tipo de material, a espessura, o raio de curvatura e o ângulo de curvatura. Os cálculos exactos da tolerância de dobragem são essenciais para evitar discrepâncias entre as peças projectadas e fabricadas.

A tolerância de dobragem é uma ferramenta fundamental para os projectistas de moldes na indústria de chapas metálicas. Permite o cálculo exato das dimensões de dobragem das peças dobradas por pressão, garantindo que o produto final cumpre as especificações do projeto e as normas de qualidade. Ao compreender e aplicar corretamente a tolerância de dobragem, os projectistas podem ultrapassar os desafios associados à dobragem e obter uma elevada precisão no seu trabalho.

A tolerância de dobragem (BA) é crucial no fabrico de chapas metálicas, uma vez que mede o comprimento do arco do eixo neutro entre as linhas de dobragem. Este cálculo ajuda a determinar o comprimento exato do material necessário para uma dobra. A fórmula para a tolerância de dobragem é:

Eis um exemplo com os seguintes parâmetros:

Converter o ângulo de curvatura em radianos:

Calcular o termo

Aplicar a fórmula da tolerância de curvatura:

Este cálculo indica que a tolerância à flexão para os parâmetros dados é de aproximadamente 2,945 mm.

Considerar a variabilidade das propriedades dos materiais e dos processos de quinagem. Factores como ferramentas, método de dobragem e tipo de material afectam o fator K e a tolerância de dobragem. Efectue validações experimentais ou consulte as folhas de dados do material para obter valores exactos do fator K.

Depois de aprender sobre a tolerância de dobragem, o passo seguinte é calculá-la. A tolerância de dobragem é um fator crítico no fabrico de chapas metálicas, uma vez que determina a quantidade de material necessário para acomodar uma dobragem. Isto assegura que as dimensões finais da peça são exactas após a dobragem.

Uma das formas mais fáceis de calcular a margem de curvatura é utilizar um calculadora de dobragem. Estas calculadoras foram concebidas para calcular de forma rápida e exacta a margem de curvatura com base nos parâmetros de entrada, tais como o tipo de material, a espessura, o ângulo de curvatura e o raio de curvatura.

Para além de uma calculadora de tolerância de dobragem dedicada, a calculadora acima também pode ajudar a calcular vários parâmetros relacionados com a dobragem de chapas metálicas, incluindo:

Para os interessados em compreender melhor como calcular manualmente a margem de curvatura, temos uma análise pormenorizada disponível numa das publicações do nosso blogue. Esta publicação aborda os método passo a passo para calcular a margem de curvaturaincluindo as fórmulas e os factores envolvidos.

As tabelas de tolerância de dobragem fornecem valores específicos para a tolerância de dobragem com base no tipo de material, espessura, ângulo de dobragem e raio interior. Estas tabelas simplificam o processo de cálculo e garantem curvas exactas.

| Material | Espessura | Dedução | No interior R | Ângulo | Morrer | Soco | ||

|---|---|---|---|---|---|---|---|---|

| R | V Largura | R | Ângulo | |||||

| Chapa de aço | 0.8 | 1.5 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° |

| 0.9 | 1.7 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° | |

| 1 | 1.8 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 1.91 | 1 | 90° | 0.4 | 6 | 0.2 | 88° | |

| 1.2 | 2.1 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.5 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| Laminados a frio Prato | 1.6 | 2.65 | 1.3 | 90° | 0.5 | 8 | 0.6 | 88° |

| 1.8 | 3.4 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2 | 3.5 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.3 | 3.75 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3 | 5.05 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 4 | 6.9 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| Laminados a quente Prato | 2.3 | 3.77 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° |

| 3.2 | 5.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 4.2 | 7.4 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| 4.8 | 8.1 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| Placa de alumínio | 0.8 | 1.5 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° |

| 1 | 1.6 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 2.1 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.45 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.6 | 2.7 | 1.3 | 90° | 0.5 | 8 | 0.6 | 88° | |

| 1.6 | 2.4 | 1.3 | 90° | 0.6 | 10 | 0.6 | 88° | |

| 2 | 3.25 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.3 | 3.6 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.5 | 16 | 0.6 | 88° | |

| 3 | 4.7 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.2 | 5 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.5 | 5.9 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 4 | 6.8 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 5 | 8.1 | 4 | 90° | 0.8 | 25 | 3.2 | 88° | |

| Placa de cobre | 0.8 | 1.6 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° |

| 1 | 1.9 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 2.15 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.55 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 2 | 3.5 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3 | 5 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.2 | 5.1 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.5 | 6 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 4 | 7 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| T | Chapa de aço laminada a frio SPCC (chapa electrogalvanizada SECC) | ||||||||||||||

| V | Ângulo | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Dimensão mínima | Nota |

| V4 | 90 | 0.9 | 1.4 | 2.8 | |||||||||||

| 120 | 0.7 | ||||||||||||||

| 150 | 0.2 | ||||||||||||||

| V6 | 90 | 1.5 | 1.7 | 2.15 | 4.5 | ||||||||||

| 120 | 0.7 | 0.86 | 1 | ||||||||||||

| 150 | 0.2 | 0.3 | 0.4 | ||||||||||||

| V7 | 90 | 1.6 | 1.8 | 2.1 | 2.4 | 5 | |||||||||

| 120 | 0.8 | 0.9 | 1 | ||||||||||||

| 150 | 0.3 | 0.3 | 0.3 | ||||||||||||

| V8 | 90 | 1.6 | 1.9 | 2.2 | 2.5 | 5.5 | |||||||||

| 30 | 0.3 | 0.34 | 0.4 | 0.5 | |||||||||||

| 45 | 0.6 | 0.7 | 0.8 | 1 | |||||||||||

| 60 | 1 | 1.1 | 1.3 | 1.5 | |||||||||||

| 120 | 0.8 | 0.9 | 1.1 | 1.3 | |||||||||||

| 150 | 0.3 | 0.3 | 0.2 | 0.5 | |||||||||||

| V10 | 90 | 2.7 | 3.2 | 7 | |||||||||||

| 120 | 1.3 | 1.6 | |||||||||||||

| 150 | 0.5 | 0.5 | |||||||||||||

| V12 | 90 | 2.8 | 3.65 | 4.5 | 8.5 | ||||||||||

| 30 | 0.5 | 0.6 | 0.7 | ||||||||||||

| 45 | 1,0 | 1.3 | 1.5 | ||||||||||||

| 60 | 1.7 | 2 | 2.4 | ||||||||||||

| 120 | 1.4 | 1.7 | 2 | ||||||||||||

| 150 | 0.5 | 0.6 | 0.7 | ||||||||||||

| V14 | 90 | 4.3 | 10 | ||||||||||||

| 120 | 2.1 | ||||||||||||||

| 150 | 0.7 | ||||||||||||||

| V16 | 90 | 4.5 | 5 | 11 | |||||||||||

| 120 | 2.2 | ||||||||||||||

| 150 | 0.8 | ||||||||||||||

| V18 | 90 | 4.6 | 13 | ||||||||||||

| 120 | 2.3 | ||||||||||||||

| 150 | 0.8 | ||||||||||||||

| V20 | 90 | 4.8 | 5.1 | 6.6 | 14 | ||||||||||

| 120 | 2.3 | 3.3 | |||||||||||||

| 150 | 0.8 | 1.1 | |||||||||||||

| V25 | 90 | 5.7 | 6.4 | 7 | 17.5 | ||||||||||

| 120 | 2.8 | 3.1 | 3.4 | ||||||||||||

| 150 | 1 | 1 | 1.2 | ||||||||||||

| V32 | 90 | 7.5 | 8.2 | 22 | |||||||||||

| 120 | 4 | ||||||||||||||

| 150 | 1.4 | ||||||||||||||

| V40 | 90 | 8.7 | 9.4 | 28 | |||||||||||

| 120 | 4.3 | 4.6 | |||||||||||||

| 150 | 1.5 | 1.6 | |||||||||||||

| T | Folha de alumínio L2Y2 | ||||||||||||||

| V | Ângulo | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Dimensão mínima | Nota |

| V4 | 1.4 | 2.8 | |||||||||||||

| V6 | 1.6 | 4.5 | |||||||||||||

| V7 | 1.6 | 1.8 | 5 | ||||||||||||

| V8 | 1.8 | 2.4 | 3.1 | 5.5 | |||||||||||

| V10 | 2.4 | 3.2 | 7 | ||||||||||||

| V12 | 2.4 | 3.2 | 8.5 | ||||||||||||

| V14 | 3.2 | 10 | |||||||||||||

| V16 | 3.2 | 4 | 4.8 | 11 | |||||||||||

| V18 | 4.8 | 13 | |||||||||||||

| V20 | 4.8 | 14 | |||||||||||||

| V25 | 4.8 | 5.4 | 6 | 17.5 | |||||||||||

| V32 | 6.3 | 6.9 | 22 | ||||||||||||

| T | Folha de cobre | ||||||||||||||

| V | Ângulo | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Dimensão mínima | Nota |

| 90 | 3.6 | 5.2 | 6.8 | 8.4 | 28 | ||||||||||

| 120 | |||||||||||||||

| 150 | |||||||||||||||

Nota: (Para perfis em forma de C com uma espessura de 2,0, o coeficiente V12 é de 3,65, enquanto outros materiais de chapa de 2,0 têm um coeficiente de 3,5). O coeficiente de tolerância à flexão para chapas 2.0 com bainha é de 1,4.

| MATERLAL | SPCC | SUS | LY12 | CCEE | ||||

| T | ΔT | ΔK | ΔT | ΔK | ΔT | ΔK | ΔT | ΔK |

| T=0.6 | 1.25 | 1.26 | ||||||

| T=0.8 | 0.18 | 1.42 | 0.15 | 1.45 | 0.09 | 1.51 | ||

| T=1.0 | 0.25 | 1.75 | 0.2 | 1.8 | 0.3 | 1.7 | 0.38 | 1.62 |

| T=1.2 | 0.45 | 1.95 | 0.25 | 2.15 | 0.5 | 1.9 | 0.43 | 1.97 |

| T=1.4 | 0.64 | 2.16 | ||||||

| T=1.5 | 0.64 | 2.36 | 0.5 | 2.5 | 0.7 | 2.3 | ||

| T=1.6 | 0.69 | 2.51 | ||||||

| T=1.8 | 0.65 | 3 | ||||||

| T=1.9 | 0.6 | 3.2 | ||||||

| T=2.0 | 0.65 | 3.35 | 0.5 | 3.5 | 0.97 | 3.03 | 0.81 | 3.19 |

| T=2.5 | 0.8 | 4.2 | 0.85 | 4.15 | 1.38 | 3.62 | ||

| T=3.0 | 1 | 5 | 5.2 | 1.4 | 4.6 | |||

| T=3.2 | 1.29 | 5.11 | ||||||

| T=4.0 | 1.2 | 6.8 | 1 | 7 | ||||

| T=5.0 | 2.2 | 7.8 | 2.2 | 7.8 | ||||

| T=6.0 | 2.2 | 9.8 | ||||||

| Espessura da folha de alumínio | Ângulo de flexão | Tolerância de dobragem |

| AL-0.8 | 90 | 1.5 |

| AL-1.0 | 90 | 1.5 |

| 45, 135 | 0.5 | |

| AL-1.2 | 90 | 2.0 |

| 45, 135 | 0.5 | |

| AL-1.5 | 90 | 2.5 |

| 45, 135 | 0.5 | |

| 60, 120 | 1.5 | |

| AL-2.0 | 90 | 3.0 |

| 45, 135 | 1.0 | |

| 60, 120 | 2.5 | |

| Ranhura de 90 graus | 1.5 | |

| AL-2.5 | 90 | 4.0 |

| 45, 135 | 1.5 | |

| 60, 120 | 3.0 | |

| Ranhura de 90 graus | 2.0 | |

| AL-3.0 | 90 | 5.0 |

| 45, 135 | 3.0 | |

| 60, 120 | 4.5 | |

| Ranhura de 90 graus | 2.5 |

1) A tabela de tolerâncias de dobragem é aplicável a processos de dobragem de chapas metálicas em que não é utilizada uma placa de pressão e a largura da placa é superior a três vezes a espessura.

2) Ao dobrar-se sobre um máquina de prensagemOs cálculos podem ser efectuados de acordo com este quadro.

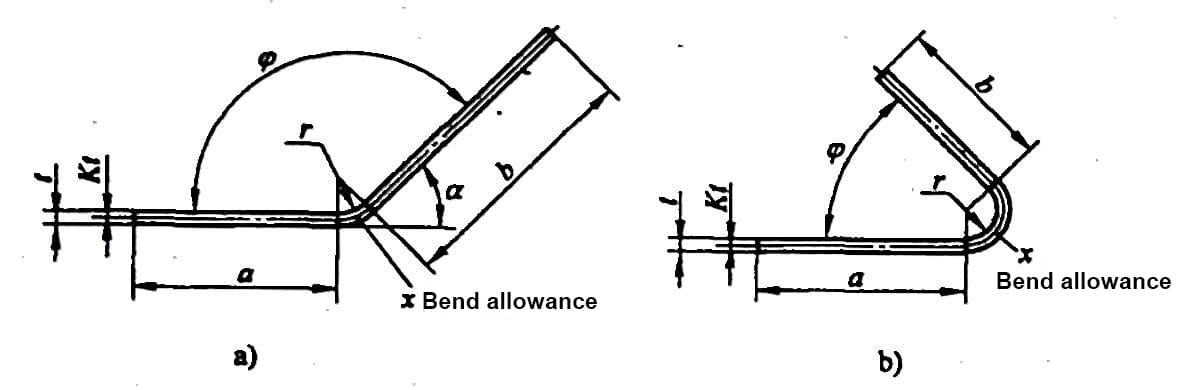

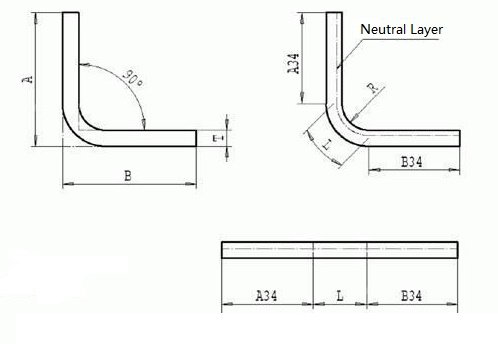

3) De acordo com as dimensões marcadas no diagrama, a fórmula de cálculo para as dimensões desdobradas da peça dobrada é a seguinte

L = a + b + x

Nesta equação,

4) Devido aos inúmeros factores que afectam a dobragem de chapas metálicas, esta tabela de tolerâncias de dobragem para a dobragem de chapas metálicas deve ser utilizada apenas como referência.

Formação de curvas 0°L=A+B-0,43T, T=Espessura, Dedução=0,43T

Fórmula: L(comprimento não dobrado)=A(dimensão exterior)+B(dimensão exterior)-K(fator K)

A dobragem não 90° é efectuada de acordo com a camada neutra, a distância entre o lado neutro e o lado interior da folha é T/3, o R interior pode ser consultado na tabela acima.

A largura da matriz em V é 6-8 vezes a espessura da placa

Curva não 90° = 180°- Ângulo/90°*Dedução

A dedução é 1,8 vezes superior ao espessura da chapa de aço e 1,6 vezes a placa de alumínio.

Para placas inferiores a 2 mm, o fator K é de 0,432, R=espessura da placa, o tamanho do desdobramento pode ser preciso até 0,05.

Geralmente, ao conceber o chapa metálica partes, o mínimo interior R=espessura/2, se for inferior a isso, o ranhurar (V-cutting) será necessário para resolver o problema.

Ler mais:

Seguem-se as respostas a algumas perguntas frequentes:

A fórmula da tolerância de dobragem é utilizada para calcular o comprimento do eixo neutro entre as linhas de dobragem na dobragem de chapas metálicas. A fórmula é a seguinte:

Onde:

Esta fórmula ajuda a determinar o comprimento correto da chapa metálica necessária para atingir as dimensões pretendidas após a dobragem.

Para utilizar uma tabela de tolerâncias de dobragem, comece por reunir os parâmetros necessários: espessura do material, ângulo de dobragem, raio interior e fator K. Localize estes parâmetros na tabela, que normalmente fornece tolerâncias de curvatura pré-calculadas para várias configurações. Faça uma referência cruzada da espessura do material e do raio interior com o ângulo de curvatura para encontrar o valor correspondente da tolerância de curvatura. Ajuste o gráfico conforme necessário para o seu material e processo específicos, modificando o fator K. Utilize o valor da tolerância de dobragem para calcular com precisão o comprimento do padrão plano da peça de chapa metálica antes da dobragem. Isto garante dobras precisas e dimensões finais exactas.

A diferença entre a tolerância de dobragem e a dedução de dobragem reside nos seus objectivos e aplicações na dobragem de chapas metálicas. A tolerância de dobragem (BA) representa o comprimento adicional necessário para ter em conta o material que dobra, calculado com base no comprimento do arco do eixo neutro. É adicionado ao comprimento do padrão plano para garantir o comprimento correto do material para a dobragem. Por outro lado, a dedução de dobragem (BD) é a quantidade de material a subtrair ao comprimento total do plano para obter as dimensões finais pretendidas após a dobragem, compensando o retorno elástico do material. Essencialmente, enquanto a tolerância de dobragem adiciona comprimento para ter em conta a dobragem, a dedução de dobragem subtrai comprimento para ajustar a dobragem.

Para determinar o fator K do seu material na dobragem de chapas metálicas, é normalmente necessário utilizar métodos empíricos que envolvem peças de teste. Eis como o pode fazer:

Ao seguir estes passos, pode determinar o fator K específico para o seu material e processo de quinagem, assegurando cálculos precisos da tolerância de quinagem.

Para calcular a tolerância de dobragem na dobragem de chapas metálicas, são necessários os seguintes parâmetros:

Estes parâmetros são essenciais para o cálculo exato das tolerâncias de dobragem e devem ser cuidadosamente medidos ou determinados.