Atenção a todos os fabricantes e projectistas de chapas metálicas! Tem dificuldade em determinar o raio de curvatura ideal para os seus projectos? Não procure mais! Nesta publicação do blogue, iremos analisar os factores que influenciam o raio de curvatura e fornecer orientações práticas para o ajudar a obter curvas precisas e consistentes. Com base na experiência de profissionais experientes, obterá conhecimentos e técnicas valiosos para melhorar as suas competências de fabrico de chapas metálicas. Prepare-se para dobrar com confiança!

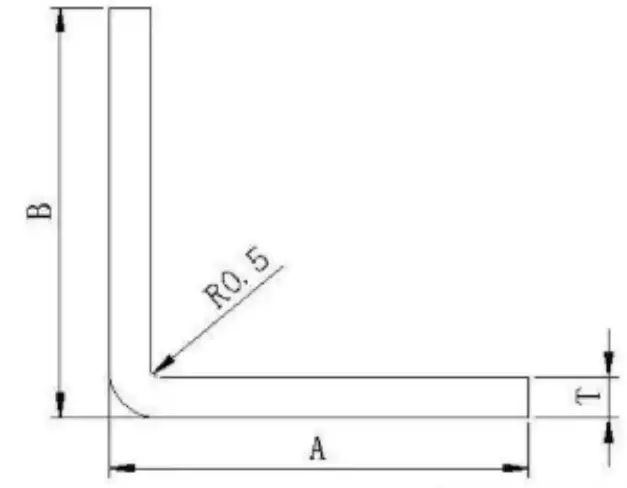

O raio de curvatura da chapa é um valor crítico no desenho de chapas metálicas que pode ser difícil de determinar durante o processamento efetivo.

Este raio depende da espessura do material, da pressão da máquina de prensagem e da largura da matriz de dobragem matriz inferior sulco.

Um método simples e aproximado para determinar o raio de curvatura é:

Experiência na prática chapa metálica O processamento mostra que quando a espessura da placa não é geralmente superior a 6mm, o raio interior da dobragem da chapa metálica pode utilizar diretamente a espessura da placa como raio.

Quando o raio de curvatura é r = 0,5, a espessura geral da chapa metálica t é igual a 0,5 mm.

Se for necessário um raio de curvatura diferente da espessura da placa, deve ser utilizada uma matriz especial para o processamento.

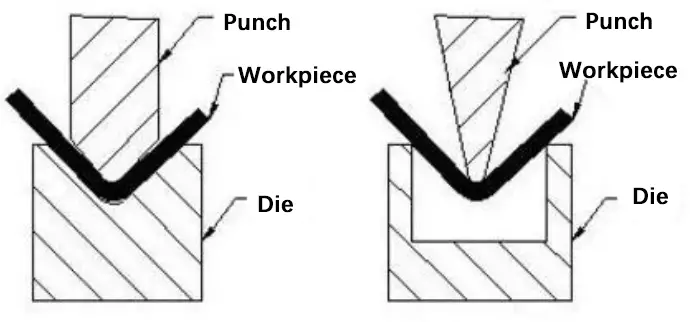

Quando o desenho de chapa metálica requer uma curvatura de 90 graus com um raio de curvatura particularmente pequeno, a chapa metálica deve ser primeiro ranhurada e depois dobrada.

Especial travão de prensa podem também ser utilizadas ferramentas, tais como punções e matrizes.

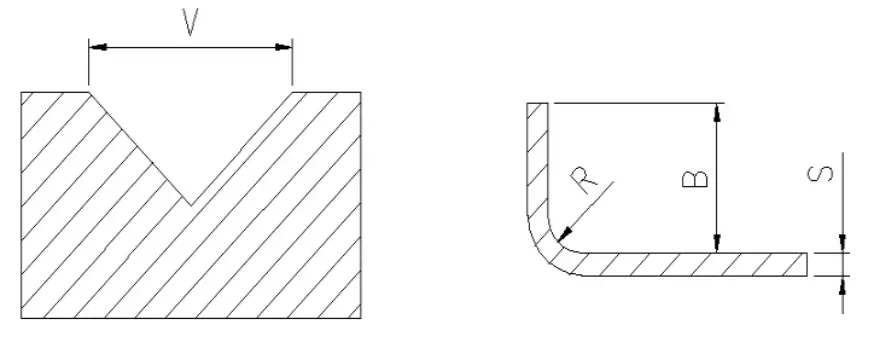

A relação entre o raio de curvatura da chapa metálica e a largura da ranhura inferior da matriz do matriz de dobragem foi estabelecida através de numerosas experiências no processamento de chapas metálicas.

Por exemplo, quando uma placa de 1,0 mm é dobrada com uma largura de ranhura de 8 mm, o raio de curvatura ideal é R1.

Se a largura da ranhura for aumentada para 20 mm, a profundidade da placa esticada aumenta, resultando numa maior área de tração e num maior ângulo R.

Para evitar danificar o travão de prensa e para manter o raio de curvatura desejado, recomenda-se a curvatura com uma ranhura estreita, seguindo a relação padrão de 1:8 entre a espessura da placa e a largura da ranhura.

O rácio mínimo recomendado é de 1:6 e não se recomenda a dobragem com um rácio inferior a 1:4.

Sugestão: Se a resistência o permitir, é preferível fazer primeiro a ranhura e depois a dobragem, de modo a obter uma pequena dobragem de chapa raio.

A figura seguinte é um quadro fornecido pelo fabricante de prensas de travagemque mostra a relação correspondente entre o raio de curvatura, a pressão e a altura mínima de curvatura.

Nota: Os dados a cinzento no quadro representam a pressão de flexão necessária P (KN/m) e a pressão de flexão máxima força de flexão da máquina de prensa dobradeira é 1700KN. Existem cinco bordos de faca de dobragem disponíveis: V = 12, 16, 25, 40 e 50.

Consulte o gume da sua faca disponível e comprimento de flexão para determinar o raio de curvatura, que o ajudará a calcular o comprimento exato do material a ser desdobrado.

As informações acima referem-se aos parâmetros de pressão e à largura da matriz de dobragem de uma única prensa dobradeira.

Os cálculos efectivos devem basear-se na pressão e na matriz de flexão da sua própria processamento de chapas metálicas instalações.

Ao considerar conceção de chapas metálicasPor isso, é importante compreender como é que o raio de curvatura afecta a sua escolha de materiais. Nesta secção, abordaremos algumas opções de materiais populares, como o aço macio, o aço inoxidável e o ligas de alumínio.

O aço macio é um material versátil para o fabrico de chapas metálicas devido à sua maleabilidade e rentabilidade. Ao dobrar aço de baixo carbono, o objetivo deve ser um raio de curvatura mínimo igual ou superior à espessura da chapa. Algumas espessuras comuns e os respectivos raios de curvatura mínimos incluem:

| Espessura | Curvatura mínima | Raio de curvatura |

| (0,02″ | 0,51mm ) | 0,75″ | 19,05mm | 0,605″ | 15,37mm |

| (0,02″ | 0,51mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| (0,03″ | 0,76mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| (0,25″ | 6,35mm ) | 1.375″ | 34.92mm | 0,17″ | 4,32mm |

| (0,25″ | 6,35mm ) | 1.375″ | 34.92mm | 0,25″ | 6,35mm |

| (0,25″ | 6,35mm ) | 1,5″ | 38,10mm | 0,35″ | 8,89mm |

| (0,25″ | 6,35mm ) | 1,5″ | 38,10mm | 0,25″ | 6,35mm |

| Calibre 11 (0,12″ | 3,05mm ) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| Calibre 11 (0,12″ | 3,05mm ) | 0,75″ | 19,05mm | 0,16″ | 4,06mm |

| Calibre 11 (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,115″ | 2,92mm |

| Calibre 11 (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,085″ | 2,16mm |

| Calibre 11 (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Calibre 11 (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Calibre 11 (0,12″ | 3,05mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Calibre 12 (0,105″ | 2,67mm ) | 0,5″ | 12,70mm | 0,085″ | 2,16mm |

| Calibre 12 (0,105″ | 2,67mm ) | 0,5″ | 12,70mm | 0,07″ | 1,78mm |

| Calibre 12 (0,105″ | 2,67mm ) | 0,5″ | 12,70mm | 0,065″ | 1,65mm |

| Calibre 12 (0,105″ | 2,67mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,045″ | 1,14mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 13 (0,09″ | 2,29mm ) | 1.375″ | 34.92mm | 0,28″ | 7,11mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,055″ | 1,40mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,065″ | 1,65mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,075″ | 1,90mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,06″ | 1,52mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| Calibre 13 (0,09″ | 2,29mm ) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| Calibre 13 (0,09″ | 2,29mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0,3″ | 7,62mm | 0,062″ | 1,57mm |

| Calibre 14 (0,075″ | 1,90mm ) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0,275″ | 6,98mm | 0,062″ | 1,57mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0,375″ | 9,52mm | 0,06″ | 1,52mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0,3″ | 7,62mm | 0,045″ | 1,14mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0,3″ | 7,62mm | 0,055″ | 1,40mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| Calibre 14 (0,075″ | 1,90mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| Calibre 16 (0,06″ | 1,52mm ) | 1,5″ | 38,10mm | 0,995″ | 25,27mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,375″ | 9,52mm | 0,075″ | 1,90mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,5″ | 12,70mm | 0,24″ | 6,10mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,375″ | 9,52mm | 0,065″ | 1,65mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,3″ | 7,62mm | 0,055″ | 1,40mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 16 (0,06″ | 1,52mm ) | 1,5″ | 38,10mm | 0,985″ | 25,02mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Calibre 16 (0,06″ | 1,52mm ) | 0,3″ | 7,62mm | 0,062″ | 1,57mm |

| Calibre 16 (0,06″ | 1,52mm ) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,2″ | 5,08mm | 0,03″ | 0,76mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,265″ | 6,73mm | 0,065″ | 1,65mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 18 (0,048″ | 1,22mm ) | 1,5″ | 38,10mm | 1.1″ | 27.94mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,375″ | 9,52mm | 0,125″ | 3,18mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| Calibre 18 (0,048″ | 1,22mm ) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| Calibre 18 (0,048″ | 1,22mm ) | 0,5″ | 12,70mm | 0,105″ | 2,67mm |

| Calibre 20 (0,036″ | 0,91mm ) | 0,5″ | 12,70mm | 0,11″ | 2,79mm |

| Calibre 20 (0,036″ | 0,91mm ) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| Calibre 20 (0,036″ | 0,91mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Calibre 20 (0,036″ | 0,91mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 20 (0,036″ | 0,91mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Calibre 20 (0,036″ | 0,91mm ) | 0,375″ | 9,52mm | 0,07″ | 1,78mm |

| Calibre 20 (0,036″ | 0,91mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Calibre 20 (0,036″ | 0,91mm ) | 0,265″ | 6,73mm | 0,065″ | 1,65mm |

| Calibre 20 (0,036″ | 0,91mm ) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| Calibre 22 (0,03″ | 0,76mm ) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| Calibre 22 (0,03″ | 0,76mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Calibre 22 (0,03″ | 0,76mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 22 (0,03″ | 0,76mm ) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| Calibre 22 (0,03″ | 0,76mm ) | 0,265″ | 6,73mm | 0,065″ | 1,65mm |

| Calibre 22 (0,03″ | 0,76mm ) | 0″ | 0.00mm | 0,025″ | 0,64mm |

| Calibre 22 (0,03″ | 0,76mm ) | 0,265″ | 6,73mm | 0,07″ | 1,78mm |

| Calibre 22 (0,03″ | 0,76mm ) | 0,375″ | 9,52mm | 0,085″ | 2,16mm |

Tenha em atenção que as dobras mais apertadas podem provocar fissuras ou distorções no material. As chapas mais grossas também podem exigir mais força durante o processo de processo de dobragem.

O aço inoxidável é conhecido pela sua resistência à corrosão e durabilidade. Para a maioria dos tipos de aço inoxidávelSe a chapa de aço inoxidável for de baixo carbono, será necessário um raio de curvatura maior do que o do aço de baixo carbono. A relação entre o raio de curvatura e a espessura da chapa varia normalmente entre 1:1 e 2:1, dependendo de factores como o tipo, a dureza e a espessura do aço inoxidável. Algumas directrizes para os raios de curvatura mínimos incluem:

| Espessura | Curvatura mínima | Raio de curvatura |

| (0,12″ | 3,05mm ) | 0,75″ | 19,05mm | 0,22″ | 5,59mm |

| (0,12″ | 3,05mm ) | 1,5″ | 38,10mm | 1,05″ | 26,67mm |

| (0,12″ | 3,05mm ) | 0,75″ | 19,05mm | 0,2″ | 5,08mm |

| (0,125″ | 3,18mm ) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| (0,125″ | 3,18mm ) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| (0,125″ | 3,18mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| (0,125″ | 3,18mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| Calibre 12 (0,109″ | 2,77mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Calibre 12 (0,109″ | 2,77mm ) | 0,5″ | 12,70mm | 0,095″ | 2,41mm |

| Calibre 12 (0,109″ | 2,77mm ) | 0,75″ | 19,05mm | 0,18″ | 4,57mm |

| Calibre 12 (0,109″ | 2,77mm ) | 0,5″ | 12,70mm | 0,095″ | 2,41mm |

| Calibre 12 (0,109″ | 2,77mm ) | 0,75″ | 19,05mm | 0,22″ | 5,59mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,275″ | 6,98mm | 0,062″ | 1,57mm |

| Calibre 14 (0,078″ | 1,98mm ) | 1.375″ | 34.92mm | 0,4″ | 10,16mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,3″ | 7,62mm | 0,05″ | 1,27mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,275″ | 6,98mm | 0,075″ | 1,90mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,375″ | 9,52mm | 0,07″ | 1,78mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,11″ | 2,79mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,13″ | 3,30mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,275″ | 6,98mm | 0,05″ | 1,27mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,5″ | 12,70mm | 0,115″ | 2,92mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,75″ | 19,05mm | 0,26″ | 6,60mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,375″ | 9,52mm | 0,105″ | 2,67mm |

| Calibre 14 (0,078″ | 1,98mm ) | 1,5″ | 38,10mm | 1.125″ | 28.58mm |

| Calibre 14 (0,078″ | 1,98mm ) | 0,3″ | 7,62mm | 0,055″ | 1,40mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,5″ | 12,70mm | 0,25″ | 6,35mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,3″ | 7,62mm | 0,05″ | 1,27mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,3″ | 7,62mm | 0,055″ | 1,40mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,3″ | 7,62mm | 0,08″ | 2,03mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,375″ | 9,52mm | 0,07″ | 1,78mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,265″ | 6,73mm | 0,075″ | 1,90mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Calibre 16 (0,063″ | 1,60mm ) | 0,5″ | 12,70mm | 0,105″ | 2,67mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,115″ | 2,92mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,3″ | 7,62mm | 0,07″ | 1,78mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,375″ | 9,52mm | 0,1″ | 2,54mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,375″ | 9,52mm | 0,125″ | 3,18mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,5″ | 12,70mm | 0,24″ | 6,10mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,265″ | 6,73mm | 0,085″ | 2,16mm |

| Calibre 18 (0,05″ | 1,27mm ) | 1.375″ | 34.92mm | 0,4″ | 10,16mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,265″ | 6,73mm | 0,06″ | 1,52mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,375″ | 9,52mm | 0,09″ | 2,29mm |

| Calibre 18 (0,05″ | 1,27mm ) | 0,3″ | 7,62mm | 0,08″ | 2,03mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0,5″ | 12,70mm | 0,11″ | 2,79mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0,375″ | 9,52mm | 0,095″ | 2,41mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0,3″ | 7,62mm | 0,07″ | 1,78mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0,265″ | 6,73mm | 0,07″ | 1,78mm |

| Calibre 20 (0,038″ | 0,97mm ) | 0,5″ | 12,70mm | 0,4″ | 10,16mm |

| Calibre 22 (0,031″ | 0,79mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Calibre 22 (0,031″ | 0,79mm ) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| Calibre 22 (0,031″ | 0,79mm ) | 0,375″ | 9,52mm | 0,08″ | 2,03mm |

| Calibre 22 (0,031″ | 0,79mm ) | 0,3″ | 7,62mm | 0,08″ | 2,03mm |

| Calibre 22 (0,031″ | 0,79mm ) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| Calibre 22 (0,031″ | 0,79mm ) | 0,3″ | 7,62mm | 0,075″ | 1,90mm |

| Calibre 22 (0,031″ | 0,79mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 22 (0,031″ | 0,79mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Calibre 24 (0,024″ | 0,61mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 24 (0,024″ | 0,61mm ) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| Calibre 24 (0,025″ | 0,64mm ) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

Não se esqueça de ter em conta o grau e as propriedades do aço inoxidável escolhido ao determinar o raio de curvatura adequado para a sua aplicação.

As ligas de alumínio oferecem opções leves, fortes e resistentes à corrosão para o fabrico de chapas metálicas. À semelhança do aço de baixo carbono, o raio de curvatura mínimo para as ligas de alumínio é normalmente igual à espessura da chapa. No entanto, algumas ligas específicas podem apresentar melhor ou pior formabilidade. Aqui está um guia geral dos raios de curvatura mínimos para algumas ligas de alumínio populares:

| Espessura | Curvatura mínima | Raio de curvatura |

| (0,032″ | 0,81mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| (0,032″ | 0,81mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| (0,1285″ | 3,26mm ) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| (0,25″ | 6,35mm ) | 1.375″ | 34.92mm | 0,16″ | 4,06mm |

| (0,25″ | 6,35mm ) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| (0,25″ | 6,35mm ) | 0,75″ | 19,05mm | 0,125″ | 3,18mm |

| Calibre 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,078″ | 1,98mm |

| Calibre 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Calibre 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 10 (0,102″ | 2,59mm ) | 1,5″ | 38,10mm | 1.063″ | 27.00mm |

| Calibre 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 10 (0,102″ | 2,59mm ) | 1,5″ | 38,10mm | 1.125″ | 28.58mm |

| Calibre 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 10 (0,102″ | 2,59mm ) | 0,5″ | 12,70mm | 0,07″ | 1,78mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,75″ | 19,05mm | 0,24″ | 6,10mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 11 (0,091″ | 2,31mm ) | 1.375″ | 34.92mm | 0,24″ | 6,10mm |

| Calibre 11 (0,091″ | 2,31mm ) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,062″ | 1,57mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,375″ | 9,52mm | 0,045″ | 1,14mm |

| Calibre 11 (0,091″ | 2,31mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 11 (0,0914″ | 2,32mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,3″ | 7,62mm | 0,0622″ | 1,58mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 12 (0,081″ | 2,06mm ) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| Calibre 12 (0,081″ | 2,06mm ) | 1,5″ | 38,10mm | 1.1″ | 27.94mm |

| Calibre 12 (0,081″ | 2,06mm ) | 1,5″ | 38,10mm | 1″ | 25.40mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,275″ | 6,98mm | 0,04″ | 1,02mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,5″ | 12,70mm | 0,055″ | 1,40mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,275″ | 6,98mm | 0,062″ | 1,57mm |

| Calibre 12 (0,081″ | 2,06mm ) | 0,75″ | 19,05mm | 0,24″ | 6,10mm |

| Calibre 14 (0,064″ | 1,63mm ) | 1,5″ | 38,10mm | 1.2″ | 30.48mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,3″ | 7,62mm | 0,035″ | 0,89mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Calibre 14 (0,064″ | 1,63mm ) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,265″ | 6,73mm | 0,04″ | 1,02mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,265″ | 6,73mm | 0,035″ | 0,89mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 14 (0,064″ | 1,63mm ) | 1,5″ | 38,10mm | 0,7″ | 17,78mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,3″ | 7,62mm | 0,062″ | 1,57mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Calibre 14 (0,064″ | 1,63mm ) | 1,5″ | 38,10mm | 1.225″ | 31.12mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,375″ | 9,52mm | 0,06″ | 1,52mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,5″ | 12,70mm | 0,22″ | 5,59mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 14 (0,064″ | 1,63mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Calibre 14 (0,064″ | 1,63mm ) | 1,5″ | 38,10mm | 1.13″ | 28.70mm |

| Calibre 16 (0,051″ | 1,30mm ) | 1,5″ | 38,10mm | 1.2″ | 30.48mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,265″ | 6,73mm | 0,035″ | 0,89mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,3″ | 7,62mm | 0,062″ | 1,57mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,5″ | 12,70mm | 0,23″ | 5,84mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| Calibre 16 (0,051″ | 1,30mm ) | 1.375″ | 34.92mm | 0,4″ | 10,16mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Calibre 16 (0,051″ | 1,30mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,375″ | 9,52mm | 0,045″ | 1,14mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Calibre 18 (0,04″ | 1,02mm ) | 1.375″ | 34.92mm | 0,45″ | 11,43mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,265″ | 6,73mm | 0,04″ | 1,02mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,55″ | 13,97mm | 0,04″ | 1,02mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,3″ | 7,62mm | 0,07″ | 1,78mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,2″ | 5,08mm | 0,045″ | 1,14mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,5″ | 12,70mm | 0,24″ | 6,10mm |

| Calibre 18 (0,04″ | 1,02mm ) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,375″ | 9,52mm | 0,055″ | 1,40mm |

| Calibre 20 (0,032″ | 0,81mm ) | 1.375″ | 34.92mm | 0,4″ | 10,16mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,3″ | 7,62mm | 0,045″ | 1,14mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,3″ | 7,62mm | 0,07″ | 1,78mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,265″ | 6,73mm | 0,04″ | 1,02mm |

| Calibre 20 (0,032″ | 0,81mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 5 (0,188″ | 4,78mm ) | 0,75″ | 19,05mm | 0,12″ | 3,05mm |

| Calibre 5 (0,188″ | 4,78mm ) | 1.375″ | 34.92mm | 0,355″ | 9,02mm |

| Calibre 5 (0,188″ | 4,78mm ) | 1,5″ | 38,10mm | 0,375″ | 9,52mm |

| Calibre 5 (0,188″ | 4,78mm ) | 1.375″ | 34.92mm | 0,125″ | 3,18mm |

| Calibre 5 (0,188″ | 4,78mm ) | 1.375″ | 34.92mm | 0,22″ | 5,59mm |

| Calibre 5 (0,188″ | 4,78mm ) | 1.375″ | 34.92mm | 0,16″ | 4,06mm |

| Calibre 5 (0,188″ | 4,78mm ) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 1.375″ | 34.92mm | 0,225″ | 5,72mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 0,5″ | 12,70mm | 0,065″ | 1,65mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 0,75″ | 19,05mm | 0,125″ | 3,18mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 0,5″ | 12,70mm | 0,045″ | 1,14mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 1,5″ | 38,10mm | 1″ | 25.40mm |

| Calibre 8 (0,1285″ | 3,26mm ) | 1,5″ | 38,10mm | 1,05″ | 26,67mm |

Tenha em atenção as propriedades específicas da liga ao planear o seu projeto. Um raio de curvatura inadequado pode resultar em danos no material ou na necessidade de processos adicionais de pós-dobragem para corrigir distorções.

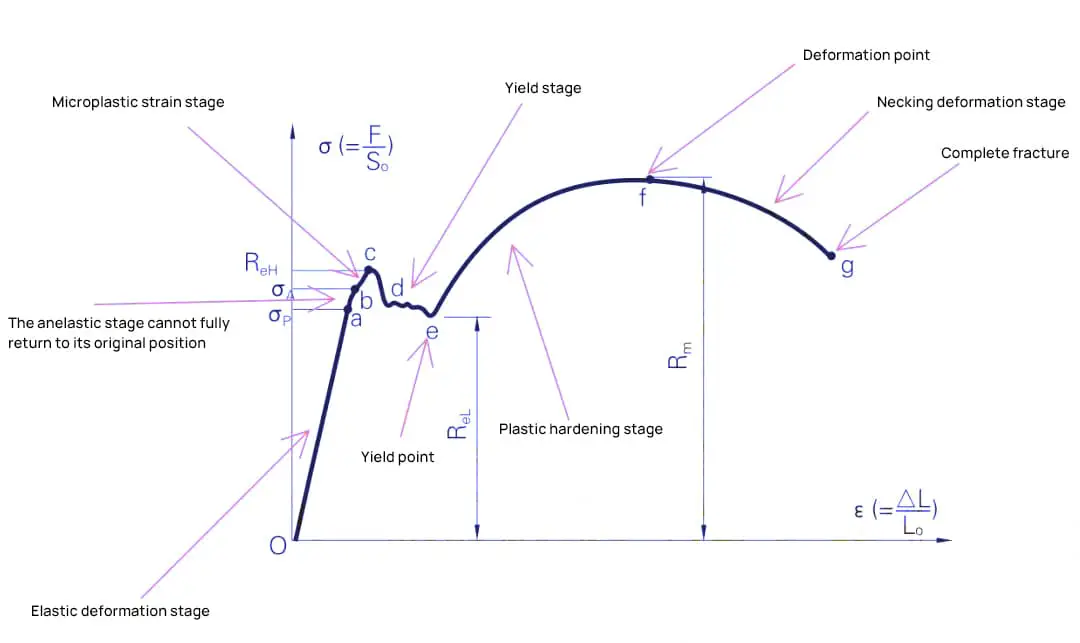

Antes de discutir os raios internos (ângulos R) das peças de trabalho, é benéfico compreender as características dos materiais metálicos.

Como ilustrado na curva tensão-deformação abaixo, a parte inicial representa a fase de deformação elástica, em que o material pode regressar à sua posição original depois de a força de tração ser libertada.

Ao continuar a aplicar força para além do ponto de cedência, o material entra na fase de endurecimento por deformação, onde a força de tração adicional provoca uma deformação plástica permanente. Para induzir uma maior deformação plástica, é necessário aumentar a força.

Depois de atingir o pico de tensão, a força de tração adicional leva ao estrangulamento e, eventualmente, à fratura completa. Durante o processo de flexão, a deformação da chapa metálica ocorre principalmente na fase de endurecimento por deformação, caracterizada por um aumento da necessidade de tensão à medida que a deformação aumenta.

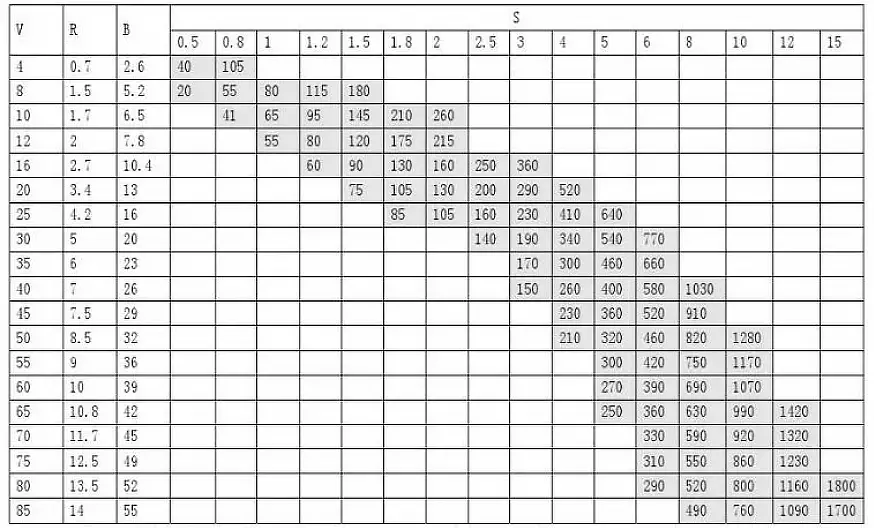

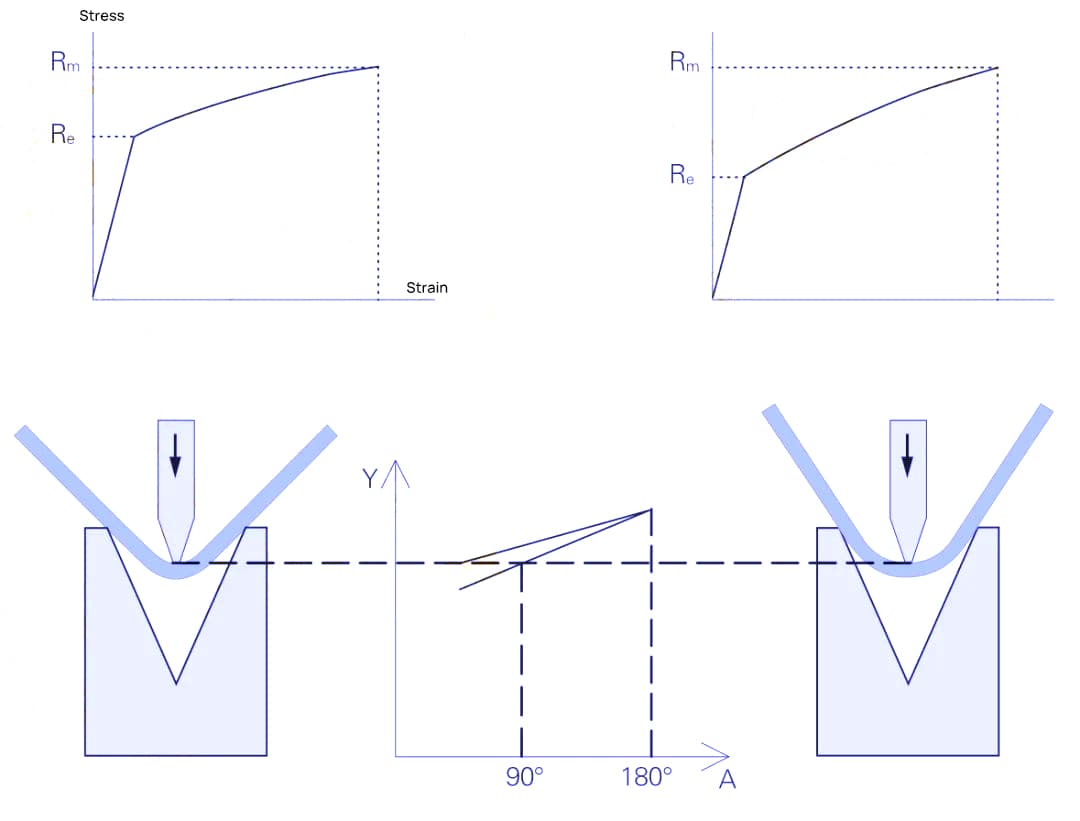

O ângulo R interno de uma peça de trabalho está relacionado com o material, como mostra o gráfico abaixo.

Os materiais com baixo endurecimento por deformação têm ângulos R internos menores, enquanto os materiais com alto endurecimento por deformação exibem ângulos R internos maiores. O ângulo R interno também é influenciado pela abertura da matriz do molde inferior; quanto menor a abertura, menor o ângulo R interno, conforme indicado na Tabela abaixo.

Tabela: Relação entre o raio interno da peça de trabalho e a abertura da matriz

| Material | Ângulo de flexão | Ângulo interno R |

| DC01 (aço macio) | 135 ° | 0.33V |

| 90 ° | 0.17V | |

| 45 ° | 0.12V | |

| AW-5754H22 (alumínio) | 135 ° | 0.20V |

| 90 ° | 0.10V | |

| 45 ° | 0.07V | |

| X5CrNi1810 (aço inoxidável) | 135 ° | 0.37V |

| 90 ° | 0.20V | |

| 45 ° | 0.17V |

A gama de seleção para a abertura da matriz inferior de dobragem é tipicamente:

Portanto, o ângulo R interno desejado para uma peça dobrada pode ser alcançado considerando as propriedades do material em conjunto com a escolha da abertura da matriz.

Requisitos para o molde superior: Desde que o ângulo R do molde superior não exceda o ângulo R padrão, quase não tem efeito sobre o ângulo R interno da peça de trabalho dobrada.

Para alguns materiais com fraca ductilidade, um raio R maior na ponta do molde também pode ser necessário para dobrar um ângulo R interno maior para evitar a fratura do material.

O raio de curvatura da chapa metálica é um aspeto essencial a ter em conta no fabrico ou conceção de peças. Tem um impacto significativo na qualidade e funcionalidade do produto final.

Nesta secção, ficará a conhecer o raio de curvatura, os factores que o influenciam e as directrizes para selecionar o raio de curvatura mínimo adequado.

O raio de curvatura depende de vários factores, tais como:

A compreensão destes factores e do seu impacto no raio de curvatura pode ajudá-lo a tomar decisões informadas durante o processo de conceção e a melhorar a qualidade e a durabilidade das suas peças.

Para evitar a formação de fissuras ou a deformação da peça durante a dobragem, é essencial cumprir as directrizes relativas ao raio de dobragem mínimo. Estas directrizes podem variar consoante o material e as suas propriedades:

Estas são directrizes gerais e é crucial consultar as recomendações específicas do material ou experimentar as suas combinações específicas de chapa metálica e ferramentas para obter o resultado pretendido. Ao seguir as directrizes adequadas para o raio de curvatura, pode garantir um produto final de alta qualidade com menos defeitos, menos desperdício e maior resistência.

Seguem-se as respostas a algumas perguntas frequentes:

O raio de curvatura mínimo para chapas metálicas é influenciado por vários factores, incluindo a espessura do material, o tipo e a orientação da curvatura em relação ao grão. Geralmente, o raio de curvatura mínimo é, pelo menos, igual à espessura do material (1t). No entanto, isto pode variar com base nas propriedades e condições específicas do material.

Por exemplo, o aço com determinadas propriedades de tração pode exigir um raio de curvatura mínimo de 2 vezes a espessura do material. A orientação da curvatura também desempenha um papel importante; a curvatura transversal ao grão (transversal) permite normalmente um raio mais pequeno em comparação com a curvatura com o grão (longitudinal). Os materiais mais macios, como o aço com baixo teor de carbono ou o alumínio macio, podem atingir raios mais apertados, enquanto os materiais mais duros necessitam de raios maiores. Por exemplo, o alumínio 6061 na condição T4 pode necessitar de um raio de 3 a 4 vezes a espessura, enquanto que na condição O, pode necessitar apenas de 1 a 2 vezes a espessura.

Existe também uma distinção entre o raio de curvatura mínimo que pode ser produzido e o raio de curvatura recomendado. Enquanto que o raio de curvatura mínimo de produção é o mais pequeno que se pode obter sem falha do material, o raio recomendado é normalmente maior para garantir a estabilidade do material e reduzir a tensão no equipamento.

Na prática, as diretrizes gerais sugerem um raio de curvatura mínimo igual à espessura do material, mas para obter resultados óptimos e evitar defeitos, é frequentemente aconselhável utilizar um raio maior, como 10-12 vezes a espessura do material.

O tipo de material tem um impacto significativo no raio de curvatura na curvatura de chapas metálicas devido a variações nas propriedades como a dureza, a ductilidade e a direção do grão. Os materiais mais duros, como o aço e o aço inoxidável, requerem normalmente raios de curvatura mínimos maiores para evitar fissuras, em comparação com materiais mais macios como o alumínio. Por exemplo, uma chapa de aço com 1 mm de espessura pode necessitar de um raio de curvatura mínimo de 1 mm, enquanto o alumínio pode frequentemente acomodar um raio mais pequeno.

A direção do grão também desempenha um papel crucial. A dobragem transversal ao grão (perpendicular) resulta normalmente em dobras mais fortes com menor risco de fissuração, enquanto a dobragem paralela ao grão aumenta a probabilidade de fissuração e reduz a resistência da dobragem. Além disso, a espessura do material e o ângulo de curvatura influenciam o raio de curvatura necessário, com materiais mais duros a necessitarem de raios maiores para o mesmo ângulo de curvatura.

O fator K, que afecta os cálculos da tolerância à flexão, varia com a dureza e a espessura do material. Os materiais mais duros têm factores K mais elevados, indicando uma maior deslocação do eixo neutro para a superfície interior durante a dobragem. Em termos práticos, a utilização de raios de curvatura maiores ou o recozimento de materiais antes da curvatura pode ajudar a atenuar a fissuração, especialmente para materiais com têmperas elevadas ou baixa ductilidade, como o alumínio T-6.

Compreender estes requisitos específicos do material é essencial para conceber e fabricar componentes de chapa metálica sem defeitos.

A medição do raio de curvatura de uma chapa metálica requer precisão e as ferramentas certas para garantir a exatidão. Uma das ferramentas mais comuns utilizadas é o medidor de raio, que vem em várias formas, como metal ou plástico transparente, e é concebido para encaixar diretamente na dobra para determinar o seu raio. Também podem ser utilizados paquímetros para medir o raio da curva; no entanto, este método pode ser menos preciso, especialmente se o raio for achatado, uma vez que se baseia numa estimativa visual.

As ferramentas de transferência feitas de placas finas de calço inoxidável com um parafuso de polegar podem copiar e medir eficazmente o raio de curvatura. Estas ferramentas são colocadas na dobra, apertadas e depois trazidas de volta para verificação utilizando modelos de círculos ou outros dispositivos de medição. Para uma maior precisão, são utilizadas máquinas de medição por coordenadas (CMMs) e comparadores ópticos, embora possam ter limitações na captura de perfis detalhados.

O equipamento de medição avançado, como o perfilómetro ótico 3D da série KEYENCE VR, oferece uma medição sem contacto, captando a forma 3D da superfície com elevada precisão e eficiência, ultrapassando assim muitos desafios associados às ferramentas convencionais. Além disso, a inspeção do raio no punção ou a consulta do operador da prensa dobradeira podem fornecer informações valiosas, especialmente quando as peças são produzidas internamente. Ferramentas especializadas como o transferidor BendPro também podem ser utilizadas para medir e calcular raios de curvatura, particularmente para componentes tubulares, demonstrando a versatilidade dos princípios do transferidor em várias aplicações de curvatura de metal. Ao empregar estas ferramentas, os fabricantes podem garantir medições precisas e consistentes do raio de curvatura, o que é crucial para um trabalho em metal de alta qualidade.

A margem de curvatura é essencial na conceção e fabrico de chapas metálicas, uma vez que influencia diretamente a precisão das dimensões finais das peças curvadas. Ao contabilizar a margem de curvatura, os projectistas asseguram que as dimensões do produto acabado correspondem às especificações, o que ajuda a evitar problemas de montagem. Além disso, os cálculos corretos da margem de curvatura melhoram a utilização do material, reduzindo o desperdício, uma vez que asseguram que a chapa metálica é cortada com a dimensão correta antes de ser dobrada, promovendo, em última análise, a eficiência dos custos.

Além disso, a incorporação da margem de curvatura correta é crucial para conseguir um ajuste adequado durante a montagem. As peças que não são dobradas com as dimensões corretas podem não se alinhar corretamente, levando a desafios significativos nos processos de montagem. Uma tolerância de dobragem precisa também afecta a distribuição de tensões nos componentes dobrados, mantendo a sua integridade estrutural e evitando potenciais deformações ou fracturas.

Para calcular a tolerância de dobragem, uma fórmula específica tem em conta o ângulo de dobragem, o raio de dobragem interior, o fator K e a espessura do material. Este cálculo ajuda a evitar a distorção durante o processo de dobragem e assegura que o raio de dobragem mínimo é mantido, o que é fundamental para o desempenho do material. De um modo geral, a tolerância de dobragem contribui para a consistência do fabrico, permitindo aos fabricantes produzir peças de elevada qualidade que cumprem as especificações do projeto, minimizando os erros e a necessidade de retrabalho.

Para evitar fissuras ao dobrar chapas metálicas, é necessário ter em conta vários factores e técnicas fundamentais. Estes incluem a escolha do material correto com propriedades adequadas, o cumprimento do raio de curvatura mínimo recomendado, a curvatura transversal ao grão, a realização de recozimento pré-curvatura, a garantia de uma espessura uniforme, a colocação cuidadosa de orifícios e elementos, a aplicação de tensão de retorno durante a curvatura, a prevenção de zonas afectadas pelo calor e o investimento em equipamento e manutenção de qualidade. O cumprimento destas diretrizes pode reduzir significativamente o risco de fissuração e garantir que as suas peças cumprem as especificações exigidas e mantêm a sua integridade estrutural.

Quando se dobra uma chapa metálica, são normalmente seguidas várias regras de ouro para garantir a integridade e a qualidade das peças dobradas. Eis algumas das principais diretrizes:

Ao respeitar estas regras, os fabricantes podem assegurar operações de dobragem de chapa metálica eficientes e de alta qualidade, minimizando o risco de defeitos e garantindo a integridade estrutural das peças dobradas.