É um operador de prensa dobradeira que procura dominar o processo de dobragem? Os erros nas sequências de quinagem podem levar a produtos defeituosos, operações mais lentas e riscos de segurança. Este artigo oferece dicas práticas para otimizar as suas sequências de quinagem, garantindo precisão e eficiência. Saiba como evitar armadilhas comuns, planear eficazmente as suas dobras e manter as normas de segurança. Com estas directrizes, irá otimizar o seu fluxo de trabalho e melhorar a qualidade do seu trabalho. Descubra as estratégias essenciais que todos os operadores de prensas dobradeiras devem conhecer.

Uma vez identificadas as ferramentas necessárias, os operadores devem definir a sequência de dobragem correcta para obter o seu produto.

Isto é essencial, uma vez que um erro na sequência de dobragem pode impedi-los de obter o perfil pretendido, atrasar o processo de dobragem ou causar problemas dimensionais no produto, se os medidores traseiros estiverem mal posicionados.

Não é possível, num artigo, definir todos os parâmetros a considerar para obter a sequência de quinagem correcta, uma vez que a experiência do operador desempenha um papel importante na procura das ferramentas adequadas para o perfil em questão.

No entanto, podemos fornecer-lhe algumas dicas úteis. Vamos a isso.

1. Especialmente para os principiantes, é aconselhável desenhar a sequência de dobragem modificando o perfil do chapa metálica a cada passo.

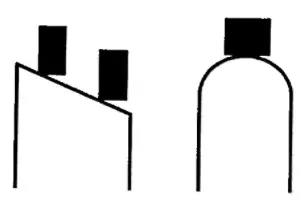

2. Para avaliar a possibilidade de uma colisão entre o perfil e as ferramentas, comece pela escolha da última curva e trabalhe para trás.

A última dobra fecha geralmente um perfil e dificulta a execução das outras fases; por esta razão, é preferível iniciar sempre a sequência com as dobras mais pequenas e mais próximas dos bordos da chapa.

3. Para obter uma sequência rápida e eficaz, escolher a sequência que exija que a chapa seja virada ou rodada o menos possível.

Cada uma destas acções implica o desperdício de movimentos por parte do operador.

5. Antes de realizar a dobragem, simule-a graficamente usando o desenho no catálogo (geralmente há uma escala graduada no fundo atrás da ferramenta) ou um recorte da ferramenta.

Se o operador tiver acesso a um software CAD ou de simulação, pode utilizá-lo para avaliar a viabilidade do perfil ou a possibilidade de colisões da chapa metálica com as ferramentas ou com o travão de prensa.

6. Identificar uma sequência de dobragem que permita ao operador apoiar corretamente a chapa metálica durante a dobragem e sem risco para a sua segurança.

7. Se um perfil tiver ângulos obtusos ou lados que não sejam rectos, trabalhe a sequência de dobragem de modo a que a chapa metálica esteja sempre corretamente posicionada contra os calibradores traseiros.

Isto é muito importante para obter um produto preciso com as dimensões correctas.

De facto, por vezes, o posicionamento não permite ter a certeza de que o comprimento da curva no final do ciclo está correto e em conformidade com a medição introduzida no controlo numérico.

Por esta razão, a sequência deve ser montada de forma a que a chapa metálica encoste sempre aos gabaritos traseiros em superfícies fiat e rectas.

Para reduzir os tempos de produção, recomendamos que os designers evitem conceber perfis com superfícies deitadas que não sejam planas ou com ângulos obtusos.

Recomendamos também que verifiquem:

Quando se está a dobrar uma chapa fina, recomenda-se que esta seja apoiada nos gabaritos traseiros e suportada durante todo o processo de dobragem, para evitar que arqueie e, por conseguinte, modifique a dimensão X; por este motivo, os gabaritos traseiros têm várias superfícies de assentamento.

Se um operador não conseguir posicionar corretamente a chapa metálica contra os calibradores traseiros, puxar o linha de dobragem na chapa metálica com um marcador e verificar visualmente se todas as dimensões estão correctas.

Neste caso, é importante assegurar que as linhas são o ponto médio da curva.

Operadores de prensas dobradeiras necessitam de desenhos claramente compreensíveis com todas as dimensões necessárias.

Se o operador for um principiante, os projectistas devem fornecer uma visão tridimensional para o ajudar; além disso, as dimensões desenhadas devem ser exequíveis, pelo que é melhor não utilizar demasiadas casas decimais ou tolerâncias excessivamente apertadas.

8. Outro fator fundamental para a elaboração da sequência de dobragem é a tolerância das dimensões do perfil.

Lembre-se que durante o processo de dobragem o controlo numérico mede as distâncias entre os gabaritos traseiros e a linha de dobragem, que é o ponto de contacto do punção.

Por este motivo, as dimensões de alguns lados dependem das dobras anteriores.

Por exemplo, se fossemos dobrar o desenho da direita, fazendo as medições A e C a partir dos bordos da folha, teríamos a certeza de que estas dimensões estavam correctas, ao passo que a secção intermédia de 120 mm, ou seja, a parte restante, só estaria correcta se o processamento da folha fosse perfeito.

Por conseguinte, recomenda-se que o ciclo de quinagem seja organizado de forma a que as medições com tolerâncias apertadas sejam sempre efectuadas diretamente a partir do ponto de contacto com os medidores de dorso e nunca sejam apenas o resultado de outras quinagens.

Desta forma, os potenciais defeitos podem ser restringidos aos lados não críticos. Os projectistas devem indicar aos operadores de prensas dobradeiras quais as medidas que são realmente críticas e quais as que têm uma tolerância maior, reduzindo assim significativamente os problemas de montagem.

Para mais informações sobre tolerâncias dimensionais, consultar a norma DIN 6935.

9. A instalação de calibres traseiros evita defeitos de dimensão, pelo que travão de prensa os operadores devem verificar regularmente a regulação do eixo X.

Para além de verificar a peça de trabalho, os operadores devem utilizar um compasso para verificar a distância entre o gabarito traseiro e a borda da matriz, cuja largura da haste é conhecida.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.