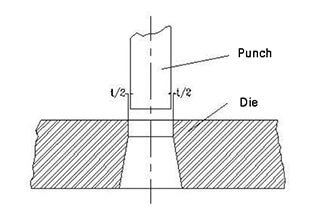

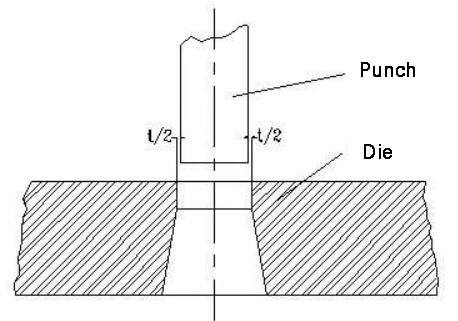

1. Definições A área da secção transversal do punção numa matriz de corte é normalmente menor do que a dimensão do furo da matriz. Existe um espaço específico, designado por folga, entre o punção e a matriz. Isto pode ser visto na ilustração abaixo. 2. Influência do espaço livre na qualidade da secção de corte [...]

A área da secção transversal do punção numa matriz de corte é tipicamente menor do que a dimensão do furo da matriz. Existe um espaço específico, conhecido como folga, entre o punção e a matriz. Isto pode ser visto na ilustração abaixo.

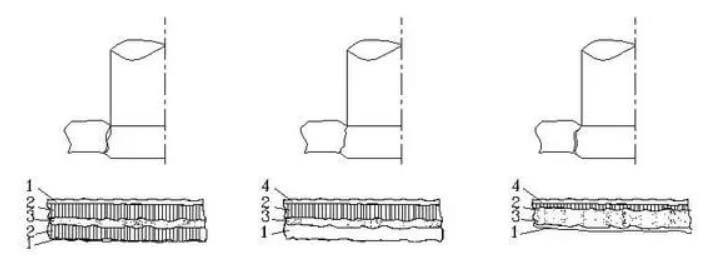

A partir da análise do processo de deformação do corte, foi determinado que, quando o intervalo de corte é razoável, as microfissuras produzidas na extremidade do punção e da matriz coincidem umas com as outras. Isto resulta numa grande faixa brilhante na secção de corte, um pequeno ângulo de colapso e rebarba, um cone de secção moderado e uma superfície de peça relativamente plana.

Como resultado, a qualidade das peças em branco pode ser alcançada de forma satisfatória, como mostra a figura abaixo.

Durante o corte, se a folga for demasiado pequena, aparecerão duas bandas brilhantes distintas na secção da peça cortada, e a rebarba na extremidade superior será substancial. Isto deve-se principalmente à presença de uma microfissura superior localizada na extremidade do punção, que é causada pela folga de corte insuficiente.

Para o evitar, recomenda-se o escalonamento da posição da microfissura inferior no bordo do troquel a uma certa distância da posição onde ocorre a microfissura superior (ver Fig. 2.3-2). Deste modo, as fissuras superior e inferior não serão mais pesadas do que uma linha.

À medida que o punção diminui, o material ensanduichado entre as duas fendas sofrerá um segundo corte, resultando na formação de uma segunda banda brilhante e num maior alongamento da rebarba, levando a uma má qualidade da secção.

Por outro lado, se a folga durante o corte for demasiado grande, a microfissura superior ocorrerá na extremidade do punção e a posição da microfissura inferior na extremidade da matriz será escalonada para dentro a uma certa distância, de modo a que as fissuras superior e inferior não sejam mais pesadas do que uma linha.

O material ensanduichado entre as duas fendas será fortemente esticado à medida que o punção diminui, acabando por se rasgar e partir. Isto resultará numa grande zona de fratura na secção de corte, tornando a zona brilhante mais pequena e a rebarba e o cone maiores. O ângulo de colapso aumentará, deteriorando ainda mais a qualidade da secção (ver Fig. 2.3-4).

Com base na análise, pode concluir-se que, mesmo que seja escolhido um valor de folga adequado no projeto da matriz, não é possível garantir uma distribuição uniforme do folga da matriz devido a problemas de processamento ou de montagem. Consequentemente, é pouco provável que se obtenha a qualidade ideal da secção e um lado com uma pequena folga.

Como já foi referido, se a folga for demasiado pequena, a secção apresentará a caraterística de uma pequena folga, e se a folga for demasiado grande, a secção apresentará a caraterística de uma grande folga, o que é particularmente pronunciado em matrizes sem postes-guia.

Por conseguinte, é importante prestar atenção a este facto durante a produção.

Como já foi referido, durante o corte, ocorrem deformações elásticas e plásticas nas peças metálicas. Isto significa que a deformação elástica deve ocorrer quando a deformação plástica está a ocorrer.

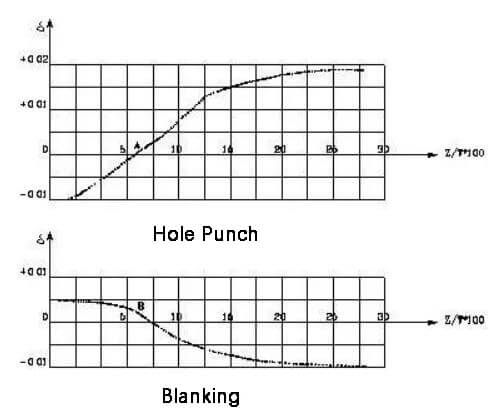

Devido à deformação elástica do material durante o corte, haverá uma recuperação desta deformação elástica após o processo de branqueamento é completada. Esta recuperação resultará num certo desvio entre o tamanho real da peça em bruto e o tamanho da aresta do punção e da matriz (ver Fig. 2.3-5).

O eixo vertical da figura representa a recuperação elástica da peça em branco, enquanto o eixo horizontal representa a folga relativa da peça em branco.

Durante o esvaziamento, à medida que a folga de esvaziamento aumenta, a curva de mudança de tamanho da peça esvaziada revela que a deformação por tração do metal deformado também aumenta devido ao aumento da tensão de tração na área deformada.

Após o corte, o metal comprimido recupera elasticamente, levando a uma redução do tamanho da peça cortada. Esta recuperação aumenta com o aumento da folga de corte.

À medida que a folga de esvaziamento diminui gradualmente, o tamanho da peça esvaziada também diminui. Quando a folga é reduzida até um certo ponto (ponto B na Fig. 2.3-5), as propriedades de deformação da peça esvaziada também se alteram. Para além do corte, existe uma deformação por extrusão no material, fazendo com que a zona de deformação passe de um estado de tração para um estado de compressão.

Após o corte, o metal comprimido recupera a sua elasticidade, fazendo com que o tamanho do punção de corte seja maior do que o tamanho da aresta da matriz.

Durante o puncionamento, aplicam-se o mesmo processo de deformação e o mesmo princípio de recuperação elástica, mas os objectos a medir são diferentes. Como resultado, a conclusão é oposta à das peças esvaziadas, o que significa que o tamanho das peças perfuradas aumenta com o aumento da folga de esvaziamento.

Quando o valor da folga é inferior a um determinado valor (ponto A na Fig. 2.3-5), o tamanho da peça perfurada diminui, o que significa que o tamanho do orifício perfurado é menor do que o tamanho do punção.

É importante notar que a precisão dimensional das peças em bruto depende principalmente do design e da precisão de maquinação da matriz de corte. A análise acima foi efectuada com uma determinada precisão de fabrico da matriz, e o impacto da folga na precisão é muito menor em comparação com a própria matriz.

Quanto menor for a folga, maior será a componente de tensão de compressão na zona de deformação do material, o que conduz a uma maior resistência à deformação do material e a um aumento da força de corte necessária durante o corte. Inversamente, quanto maior for a folga, maior será a componente de tensão de tração na zona de deformação do material, reduzindo a resistência à deformação do material e a força de corte necessária durante o corte.

No entanto, a experiência prática mostra que, quando a folga (num dos lados) aumenta gradualmente no intervalo de 5% a 2% da espessura do material, não se regista uma diminuição significativa da força de corte.

Quanto menor for a folga, maior será a recuperação elástica do material na zona de deformação, fazendo com que o tamanho da peça perfurada seja menor e o tamanho da peça vazia seja maior. Como resultado, a força de descarga e a força de empurrar aumentam.

À medida que o intervalo aumenta, devido à redução da recuperação elástica do material, o tamanho da peça perfurada aumenta e o tamanho da peça vazia diminui, facilitando a descarga do material do punção ou a expulsão das peças da abertura da matriz.

Normalmente, quando a folga (num dos lados) aumenta para 10% a 20% da espessura do material, a força de descarga é próxima de zero.

A experiência prática demonstrou que, entre os muitos factores que afectam a vida útil da matriz, a folga de corte é o mais importante.

Durante o processo de corte, ocorre um atrito intenso entre o punção e o furo perfurado e entre a matriz e a peça cortada. Quanto menor for a folga, maior será o atrito, o que é extremamente prejudicial para a vida útil da matriz.

No entanto, uma folga maior reduzirá o atrito entre a borda do punção e a matriz e o material, e pode atenuar os efeitos adversos da folga desigual causada por erros de fabrico e instalação da matriz, melhorando assim a sua vida útil.

O termo "folga razoável" refere-se a uma folga que permite uma qualidade satisfatória da secção da peça, uma elevada precisão dimensional, minimiza a força de corte (força de descarga e força de empurrão) e resulta numa longa vida útil da matriz quando utilizada para corte.

No entanto, não é possível satisfazer simultaneamente todos estes requisitos utilizando um único valor de folga. Por conseguinte, na produção, é necessário considerar exaustivamente a influência de vários factores e selecionar uma gama de folgas adequada como uma folga razoável com base nos requisitos específicos das peças.

O limite superior deste intervalo representa o intervalo máximo razoável e o limite inferior representa o intervalo mínimo razoável. Por outras palavras, um intervalo razoável refere-se a uma gama de valores.

Ao conceber a matriz, recomenda-se a seleção da folga com base nos requisitos específicos das peças e da produção, seguindo os seguintes princípios.

(1) Quando não existem requisitos especiais para a qualidade da secção transversal da peça contra-cortada, pode ser selecionado um valor de folga maior para melhorar a vida útil da matriz e reduzir a força de corte para obter maiores benefícios económicos.

(2) Quando existem requisitos elevados para a qualidade da secção transversal das peças contra-cortadas, deve ser selecionado um valor de folga menor.

(3) Ao projetar a dimensão da aresta de corte da matriz de corte, deve ter-se em consideração que a matriz sofrerá desgaste durante a utilização, o que aumentará a folga da aresta de corte. A dimensão da aresta de corte deve ser calculada com base no valor mínimo da folga.

Na prática, a indústria de moldes acumulou um grande número de valores empíricos para peças estampadas com diferentes espessuras de vários materiais de estampagem, pelo que o método teórico de cálculo da folga é utilizado apenas como referência.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.