Imagine transformar os materiais mais resistentes com precisão e eficiência - esta é a promessa da brasagem e da soldadura por difusão no fabrico de ferramentas diamantadas. Neste artigo, irá explorar a forma como estas técnicas avançadas criam ferramentas diamantadas mais fortes e duradouras, ligando-as a metais a altas temperaturas. Descubra a ciência por detrás destes métodos e as suas aplicações práticas em indústrias que vão desde o corte de pedra ao sector aeroespacial. No final, compreenderá porque é que estes processos são revolucionários no mundo do fabrico.

Prefácio

O diamante é conhecido pela sua elevada dureza, forte resistência ao desgaste, elevada condutividade térmica e baixo coeficiente de expansão térmica, o que o torna o material ideal para ferramentas de corte e retificação.

As ferramentas diamantadas são amplamente utilizadas para cortar e retificar materiais duros e frágeis, incluindo lâminas de serra, brocas, ferramentas de acabamento e matrizes de trefilagem. São normalmente utilizadas em indústrias como o corte de pedra, o processamento 3C, a exploração geológica, o fabrico de automóveis e a indústria da defesa.

Leitura relacionada: Noções básicas sobre ferramentas de corte

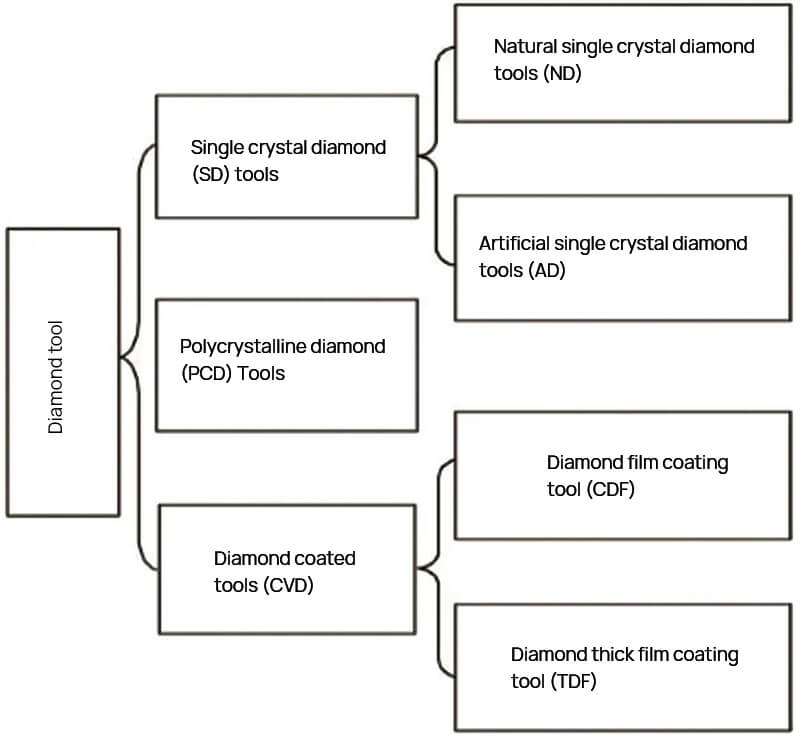

Atualmente, as ferramentas diamantadas mais utilizadas são as ferramentas de diamante monocristalino (SD), as ferramentas de diamante policristalino (PCD) e as ferramentas de diamante ferramentas revestidas (CVD).

As ferramentas diamantadas monocristalinas podem ser fabricadas a partir de diamantes monocristalinos naturais e artificiais. As ferramentas de diamante policristalino, por outro lado, são normalmente feitas de diamantes sintéticos.

As ferramentas com revestimento de diamante são divididas em duas categorias com base na espessura do revestimento de diamante: ferramentas com película espessa de diamante (com uma espessura de película de diamante superior a 300 µm) e ferramentas com película de diamante (com uma espessura de película de diamante inferior a 20 µm).

A Figura 1 ilustra a classificação das ferramentas diamantadas e a Figura 2 apresenta algumas ferramentas diamantadas comuns.

O processo de conversão de diamantes em ferramentas diamantadas com propriedades específicas é uma tecnologia crucial. Este artigo resume os métodos actuais de preparação de ferramentas diamantadas e fornece uma visão geral do progresso da investigação em brasagem e soldadura por difusão de ferramentas diamantadas, tanto a nível nacional como internacional. Também analisa as perspectivas futuras para o diamante tecnologia de soldadura.

Fig.1 Classificação das ferramentas diamantadas

Fig.2 Ferramentas diamantadas mais utilizadas

Um único diamante não é uma ferramenta adequada por si só e deve ser ligado a materiais de elevada dureza. A produção de ferramentas diamantadas utiliza normalmente métodos como a sinterização, a galvanoplastia, a brasagem e a soldadura por difusão.

O processo de sinterização envolve a mistura de pó de matriz e diamantes numa proporção específica e, em seguida, a sinterização sob pressão da mistura num forno de sinterização para produzir ferramentas de diamante.

Prensa a quente A sinterização é uma técnica comum utilizada para fabricar ferramentas diamantadas de várias camadas, como cabeças de corte diamantadas, mós e serras de fio.

A matriz de diamante criada através da sinterização tem uma baixa força de ligação com os diamantes e mais partículas de diamante são incorporadas na matriz. Este método é frequentemente utilizado para cortar e retificar materiais que são simultaneamente duros e frágeis.

As ferramentas diamantadas galvanizadas são fabricadas utilizando o processo de galvanoplastia para fixar as partículas de diamante ao revestimento metálico depositado no substrato. No entanto, o metal de revestimento utilizado nestas ferramentas tem uma fixação fraca nos diamantes, resultando numa baixa altura exposta e numa tendência para os grãos abrasivos de diamante caírem sob cargas de retificação pesadas.

Por outro lado, as ferramentas diamantadas soldadas são criadas ligando diamantes e uma matriz através da soldadura. A ligação entre o diamante e a matriz é forte e duradoura, tornando menos provável que os diamantes caiam durante a utilização.

Além disso, as ferramentas diamantadas soldadas têm várias vantagens, incluindo uma grande altura exposta das partículas abrasivas (com um máximo teórico de mais de 70% da altura das partículas abrasivas), um amplo espaço para as aparas e uma dissipação de calor eficaz. Estas ferramentas são capazes de suportar cargas pesadas e podem ser utilizadas para uma retificação eficiente e a alta velocidade.

O método de brasagem para a criação de ferramentas diamantadas foi patenteado já em 1975 e, desde então, tem atraído a atenção dos investigadores, tanto a nível nacional como internacional. É considerada uma tecnologia promissora para melhorar a ligação entre os diamantes sintéticos.

A soldadura por difusão, por outro lado, é um método de ligação em estado sólido que envolve a difusão de átomos na superfície da área de contacto sob alta temperatura e pressão, levando à combinação de átomos e a uma ligação segura.

A soldadura por difusão em vácuo ocorre normalmente a uma temperatura de 0,6 a 0,8 vezes a temperatura de fusão (Tm) do metal de base que está a ser soldado. Este método é adequado para materiais de soldadura com uma grande diferença nos coeficientes de expansão térmica, tais como o carboneto cimentado e as chapas compostas de PDC para matrizes de colunas de corte.

O quadro 1 resume as vantagens e desvantagens dos vários métodos de preparação.

Quadro 1 Comparação de vários métodos de preparação

| Método de preparação | Vantagem | Desvantagem |

| Sinterização por metalurgia do pó | O método de preparação é maduro; Operação simples do processo; Baixo custo de produção; A maioria são ferramentas diamantadas multicamadas. | As partículas de diamante estão irregularmente distribuídas e a altura exposta é desigual; A matriz metálica é mecanicamente envolvida com diamante, pelo que a força de retenção é fraca e as partículas de diamante são fáceis de cair prematuramente. |

| Galvanoplastia | A altura exposta das partículas do braço é relativamente consistente. | A profundidade das partículas incorporadas na matriz é de até 2/3, e a vida útil da ferramenta é curta. |

| Método de brasagem | Forte aderência entre o diamante e a matriz; A altura exposta das partículas atinge 2/3, e a vida útil é longa; A distribuição das partículas na matriz é controlável. | O desempenho de brasagem do diamante é fraco; Elevados requisitos técnicos para o funcionamento do processo; O diamante é facilmente grafitizado. |

| Soldadura por difusão | A parte inferior temperatura de soldadura é adequado para materiais com grandes diferenças no coeficiente de expansão térmica. | O custo do equipamento é elevado e o âmbito de aplicação é limitado. |

Atualmente, existem vários métodos de brasagem para as ferramentas diamantadas, incluindo a brasagem a vácuo, a brasagem em forno, a brasagem em banho de sal e a brasagem por chama, brasagem a laserbrasagem por resistência, brasagem por indução de alta frequência e vácuo, e muito mais.

A força de ligação da ferramenta diamantada é crucial para determinar o seu desempenho e vida útil.

Para evitar a oxidação da solda, as ferramentas diamantadas são normalmente soldadas em alto vácuo ou num ambiente de gás inerte.

Isto requer um forno especializado que possa manter um ambiente de soldadura em vácuo ou com proteção gasosa.

A brasagem em forno utiliza normalmente o aquecimento por radiação de resistência para uma distribuição uniforme do calor, permitindo a brasagem de ferramentas diamantadas com estruturas complexas ou de grandes dimensões.

As ferramentas diamantadas de camada única, soldadas em vácuo, são principalmente utilizadas na produção de ferramentas de afiar, mós, ferramentas de pedra e ferramentas de vidro.

Tanto a brasagem a vácuo como a brasagem em forno são adequadas para a produção em massa.

O gás de decomposição do amoníaco é normalmente utilizado na brasagem em forno de atmosfera contínua como agente redutor. Este método é conhecido pela sua velocidade de aquecimento lenta, que resulta numa distribuição uniforme da temperatura. A junta soldada produzida é esteticamente agradável, fiável em termos de qualidade e tem uma superfície da peça de trabalho brilhante. Além disso, este método tem uma elevada eficiência de produção e um baixo custo de soldadura.

É normalmente aplicado na produção de pequenas lâminas de serra e ferramentas diamantadas de formato especial.

A brasagem por banho de sal, por outro lado, tem uma temperatura baixa e uma velocidade de aquecimento rápida e uniforme, levando a um baixo grau de grafitização dos diamantes, tornando-a adequada para a produção em massa.

No entanto, o processo de brasagem por banho de sal é complicado e resulta em fluxo residual na peça de trabalho após a soldadura. Além disso, o processo gera uma grande quantidade de águas residuais durante a limpeza, causando poluição ambiental. O equipamento para a brasagem por banho de sal também é caro e o ciclo de produção é longo. Este método de brasagem de ferramentas diamantadas não está de acordo com o conceito de fabrico ecológico.

A brasagem por chama, um dos primeiros métodos desenvolvidos, requer equipamento simples e leve e tem um baixo custo de processo com uma vasta gama de fontes de gás. No entanto, a sua temperatura de aquecimento é difícil de controlar, o que levou à sua eliminação gradual do mercado.

Durante a brasagem a laser, o aquecimento local pelo laser é rápido e o tempo de exposição dos diamantes a altas temperaturas é curto, resultando num baixo grau de grafitização. Este método tem várias vantagens, incluindo uma elevada eficiência de aquecimento, fácil controlo da temperatura, uma pequena zona afetada pelo calor, a capacidade de processar superfícies complexas, uma disposição ordenada das partículas de diamante, um elevado grau de automatização e um ambiente de trabalho favorável.

Além disso, a brasagem a laser ajuda a evitar os efeitos de proximidade e de pele da brasagem por indução de alta frequência na soldadura de peças grandes e complexas. No entanto, o curto tempo de aquecimento pode não permitir a formação de uma camada de reação contínua ou de uma camada de difusão entre as partículas abrasivas de diamante e o metal de adição, ou entre o metal de adição e a matriz, o que reduz a força de retenção do metal de adição nas partículas de diamante.

A brasagem por resistência é frequentemente utilizada para a brasagem de barras de brunir e produz bons resultados. qualidade da soldadura. No entanto, devido à temperatura relativamente elevada da cabeça de corte durante o processo de processo de soldaduraque afecta a vida útil dos diamantes, este método não é amplamente utilizado por muitas empresas.

Por outro lado, a brasagem por indução de alta frequência é conhecida pela sua rápida velocidade de aquecimento, alta eficiência de brasagem, baixo custo de produção, operação simples, baixa intensidade de trabalho e capacidade de brasagem de vários formas complexas e peças com vários dentes. Quando combinada com alimentação automática, proteção da atmosfera ou brasagem por indução a vácuo, a junta tem um bom aspeto e qualidade de brasagem.

Em conclusão, a brasagem por indução é um método de brasagem prometedor para ferramentas diamantadas.

O forno de brasagem a vácuo é o equipamento mais utilizado no fabrico de ferramentas diamantadas. Permite a produção em lotes e proporciona um processo de funcionamento estável e repetível.

No entanto, o forno de vácuo tradicional tem um espaço de cavidade limitado e a maioria dos modelos domésticos apenas possui uma única câmara, o que os torna adequados apenas para a produção em pequena escala.

Graças aos avanços tecnológicos, foram desenvolvidos fornos de vácuo multifuncionais, tais como fornos de brasagem contínua a vácuo, fornos de brasagem por indução a vácuo e fornos de brasagem a vácuo de parede quente.

Tomando o forno de túnel contínuo de correia de malha como um representante, este tipo de equipamento completo é amplamente utilizado em recozimento e processos de tratamento térmico brilhante. O forno é composto por áreas de alimentação, aquecimento, arrefecimento e descarga. Durante o processo de brasagem, a peça de trabalho é protegida por uma atmosfera de decomposição de amoníaco.

Este equipamento oferece várias vantagens, incluindo aquecimento contínuo, tempo de aquecimento ajustável para a peça de trabalho, elevada eficiência de produção, facilidade de produção em massa, redução da intensidade de trabalho do operário e automatização.

O equipamento de brasagem contínua em atmosfera totalmente controlável integra várias tecnologias profissionais, tais como as da indústria química, maquinaria, controlo e brasagem em forno elétrico, fornecendo apoio técnico para a produção de brasagem automática, contínua, de alta eficiência, de alta qualidade e de baixo custo em grandes quantidades.

A brasagem a laser é uma tecnologia de brasagem que utiliza um laser como fonte de calor, sendo o laser o seu principal componente.

Com base no tipo de materiais de trabalho, os lasers podem ser classificados em vários tipos, incluindo lasers de gás (como os lasers de gás CO2), lasers de líquido, lasers de semicondutores, lasers de estado sólido (como os lasers Nd: YAG), lasers de fibra, lasers de electrões livres, etc.

Destes, os lasers de fibra registaram um rápido desenvolvimento e são amplamente utilizados em vários domínios, como as comunicações, a deteção, o processamento de materiais a laser, entre outros.

A investigação futura sobre lasers de fibra centrar-se-á na melhoria da sua eficiência de conversão, qualidade, estabilidade e no aumento das suas dimensões.

As áreas de investigação em foco nos lasers de fibra incluirão lasers de fibra com bloqueio de modo de impulsos ultra-curtos com ciclos de funcionamento mais pequenos, lasers de alta potência femtossegundo lasers de fibra de impulsos, lasers de fibra de saída de banda larga e lasers de fibra sintonizáveis.

O feixe laser utilizado na soldadura evoluiu de uma forma de onda pulsada para uma forma de onda contínua.

Inicialmente, os lasers de estado sólido com saídas de impulsos eram utilizados para soldadura, mas nos últimos anos, os lasers contínuos de CO2 a gás de alta potência e os lasers sólidos de Nd: YAG tornaram-se populares como calor de soldadura fontes.

O diamante absorve menos os feixes laser do que as ligas metálicas de enchimento, pelo que, para a brasagem de ferramentas de diamante, devem ser seleccionados lasers de elevada densidade de energia.

Quando se utiliza um laser pulsado como calor de soldadura os parâmetros do processo são mais complexos.

Atualmente, a investigação sobre a brasagem a laser de diamantes utiliza principalmente lasers contínuos de CO2, mas a investigação nesta área é limitada.

O componente central do equipamento de brasagem por indução de alta frequência é uma fonte de alimentação de aquecimento por indução.

As fontes de alimentação de aquecimento por indução modernas estão a evoluir no sentido de uma maior potência, maior frequência e maior inteligência.

No futuro, o objetivo é desenvolver um sistema miniaturizado de fornecimento de energia para aquecimento por indução que seja adequado para funcionamento no terreno, altamente eficiente e economizador de energia.

Devido ao aumento do custo da mão de obra no fabrico de ferramentas diamantadas e à necessidade de melhorar a estabilidade da qualidade da brasagem das ferramentas diamantadas, a brasagem por indução automática tornou-se o principal método de soldadura das ferramentas de corte diamantadas.

A brasagem por indução automática de ferramentas diamantadas permite a divisão automática dos dentes, a identificação e seleção automáticas das cabeças de corte e o fornecimento automático de pastilhas de soldadura.

Este método oferece uma elevada precisão de soldadura, juntas de brasagem fortes e uma longa vida útil. Um operador pode gerir várias máquinas, reduzindo significativamente os custos de mão de obra.

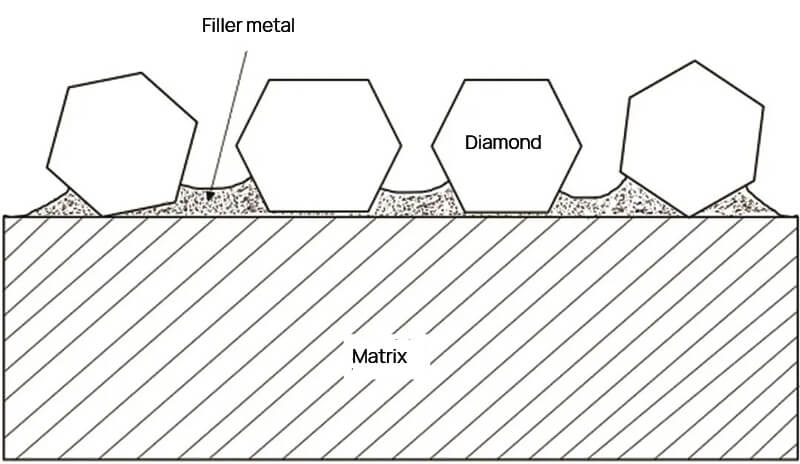

O princípio subjacente à brasagem de ferramentas diamantadas é a utilização de elementos com uma elevada afinidade com o carbono (tais como titâniocromo, zircónio, etc.) para produzir carbonetos através de uma reação química durante a brasagem, de modo a obter uma ligação metalúrgica entre o diamante, o metal de adição e a matriz.

Na brasagem de ferramentas diamantadas, a tecnologia e os materiais de brasagem são da maior importância.

A brasagem do diamante é um desafio porque é difícil para os metais de enchimento comuns aderirem à superfície do diamante.

Atualmente, ativo brasagem de metais ou metalização da superfície do diamante são os principais métodos utilizados para melhorar o desempenho da brasagem entre o diamante e o metal.

O método de brasagem de metal ativo une os diamantes através da incorporação de elementos activos como o titânio, o zircónio, o crómio e o vanádio no metal de adição. Estes elementos, que são conhecidos por formarem carbonetos fortes, reagem quimicamente com o metal de adição para formar carbonetos e uma ligação metalúrgica entre o diamante e o metal de adição. O diamante é então fixado ao substrato metálico através do metal de adição soldado.

Ver a figura 3 para o desenho da junta diamantada soldada com este método.

Fig.3 Junta diamantada soldada na interface

As ligas que contêm Ti, tais como Ag Cu Ti e Cu Sn Ti, são normalmente utilizadas como soldas activas. Entretanto, as ligas Ag Cu Cr e Ni Cr que contêm Cr são soldadas utilizando gás inerte ou vácuo.

Devido à sua afinidade química relativamente alta, Ti, Cr e C desempenham um papel importante na formação de carbonetos, como TiC e Cr-C, na interface. Isto é o que, em última análise, leva à ligação metalúrgica entre o diamante, o metal de adição e a matriz.

O tratamento de ativação metálica da superfície do diamante confere propriedades semelhantes às do metal, facilitando a ligação do diamante às cargas metálicas.

O processo de metalização da superfície pode ser conseguido através de vários métodos, incluindo galvanoplastia química e galvanoplastia, evaporação em vácuo, pulverização catódica por plasma, pulverização catódica por magnetrão, deposição química de vapor, deposição física de vapor e revestimento mecânico.

A galvanização química e a galvanoplastia, bem como a evaporação em vácuo, são os métodos mais utilizados.

Normalmente, são seleccionados para metalização metais altamente activos, como Ti, Cr, W e Mo.

O revestimento de metal melhora a ligação metalúrgica entre o diamante e a matriz, melhorando assim a retenção das partículas de diamante na matriz da ferramenta.

A resistência de uma junta ou interface soldada é determinada principalmente por dois elementos: o material de soldadura e o processo de soldadura.

As soldas metálicas comuns têm dificuldade em molhar e espalhar-se nas superfícies de diamante, e o ângulo de molhagem do níquel nas superfícies de diamante é limitado a altas temperaturas.

O cobre não molha as superfícies de diamante a altas temperaturas, mas a sua molhabilidade nas superfícies de diamante é significativamente melhorada quando o titânio é adicionado ao cobre.

Atualmente, os metais de enchimento para brasagem utilizados para o diamante brasagem de ferramentas podem ser amplamente divididos em duas categorias: Metais de enchimento para brasagem de ligas de alto ponto de fusão à base de Ni (tais como Ni-Cr) e metais de enchimento para brasagem de ligas de baixo ponto de fusão à base de Ag e Cu (tais como Cu-Sn-Ti, Ag-Cu-Ti e Ag-Cu-Cr).

A camada de metal de adição à base de níquel utilizada na brasagem tem elevada dureza, excelente resistência à corrosão, excelente resistência ao desgaste e desempenho superior a altas temperaturas, o que a torna amplamente utilizada na indústria aeroespacial.

Desde a sua criação, foram efectuados numerosos estudos sobre as soldas à base de níquel, tanto em termos das suas propriedades básicas como das suas aplicações, tendo sido dada muita atenção ao seu desenvolvimento comercial.

Um dos metais de adição mais utilizados para a brasagem de ferramentas diamantadas é a liga Ni-Cr.

Ao combinar as vantagens das ferramentas de diamante e dos metais de adição à base de níquel, a brasagem com estes materiais resulta em ferramentas que são ideais para corte, retificação e perfuração.

Em 1975, J.T. Lowder e colegas iniciaram a investigação sobre a brasagem de ferramentas diamantadas utilizando metais de enchimento de ligas de Ni-Cr.

Posteriormente, Wiand e outros investigaram o impacto de diferentes pós metálicos (tais como Ni, Cr, B, Si, Fe, Mo, etc.) e parâmetros de brasagem (temperatura, tempo de espera, etc.) na resistência dos diamantes revestidos por brasagem a vácuo.

Uma equipa de investigadores liderada por K. Chatopadhyay, na Suíça, começou por pulverizar uma chama de liga de Ni-Cr sobre um substrato de aço e, em seguida, utilizou a brasagem por indução para ligar o diamante e o substrato de aço sob proteção de árgon. Estudaram a relação entre a quantidade de metal de adição e a molhabilidade e resistência.

Na China, Lin Zengdong e os seus colegas utilizaram metais de enchimento Ni-Cr-P para soldar ferramentas de diamante e descreveram o processo de soldadura.

Os resultados indicam que a temperatura de brasagem deve ser 50-100°C superior à temperatura de fusão da liga de solda, o tempo de espera deve ser breve e a altura do diamante exposto é inversamente proporcional à quantidade de solda utilizada.

Xiao Bing, Feng Bojiang e outros estudiosos descobriram que, ao soldar diamantes com um metal de enchimento Ni-Cr, a interface apresenta uma estrutura de camada dupla, com uma camada interna de Cr3C2 e uma camada exterior de Cr7C3.

Lu Jinbin e a sua equipa demonstraram que quando os diamantes são soldados com um metal de enchimento Ni-Cr, o Cr7C3 gerado na interface assume uma morfologia semelhante a um rebento, enquanto o Cr3C2 assume uma morfologia em forma de folha.

A utilização de metal de adição à base de níquel para a brasagem tem um inconveniente, uma vez que requer uma elevada temperaturas de brasagem que pode levar à grafitização dos diamantes e prejudicar a sua estabilidade térmica.

Para aplicações que exigem um bom ambiente de trabalho e baixa resistência ao desgaste, os metais de adição à base de cobre ou à base de prata são a melhor escolha, pois reduzem a grafitização dos diamantes.

Num estudo realizado por A. Khalid et al. do Paquistão, foi utilizado um metal de enchimento ativo à base de cobre (Cu-14.3Sn-10.2Ti-1.5Zr) para realizar a brasagem a vácuo de diamantes.

A investigação descobriu que a interface entre o diamante e o metal de enchimento produziu uma estrutura de TiC de camada dupla com 200 nm de espessura. Esta estrutura consistia em partículas de TiC com 50-70 nm de espessura perto do diamante e TiC colunar com 100-200 nm de espessura perto do metal de enchimento.

Com um aumento da temperatura ou do tempo de reação, o TiC colunar cresce no lado do metal de adição, enquanto a camada de partículas de TiC no lado do diamante permanece inalterada.

S. Buhl e colegas utilizaram o metal de enchimento Cu-14.4Sn-10.2Ti-1.5Zr para efetuar a brasagem de diamantes monocristalinos e investigaram a relação entre os parâmetros de brasagem e a tensão residual e a resistência da articulação.

À medida que a temperatura de brasagem foi aumentada de 880 ℃ para 930 ℃, a resistência ao cisalhamento das juntas diamantadas diminuiu de 321 MPa para 78 MPa.

W. C. Li e colegas usaram a solda de liga Cu-10Sn-15Ti para brasar diamantes a temperaturas de 925 ℃/5 min e 1050 ℃/5 min, formando uma camada contínua de TiC com aproximadamente 500 nm de espessura na interface. S. F. Huang e colegas compararam os efeitos da brasagem a vácuo e a laser na microestrutura da interface do diamante usando o metal de enchimento Cu-10Sn-15Ti.

Sob condições de vácuo, a camada de transição de TiC é contínua. No entanto, devido ao curto tempo de reação durante a brasagem a laser, são produzidos menos produtos de reação no diamante.

Meng Weiru e colegas da Universidade de Xi'an Jiaotong utilizaram metais de enchimento como o BNi-2, BNi-7 e CuSnNiTi para conseguir a brasagem a vácuo de ferramentas de diamante.

Através da comparação, verificou-se que o metal de enchimento CuSnNiTi tinha uma baixa temperatura de fusão, boa molhabilidade na superfície do diamante, causava danos térmicos mínimos ao diamante, tinha um elevado poder de retenção e era altamente utilizável para ferramentas de diamante.

O metal de enchimento de brasagem utilizado para ferramentas de diamante é tipicamente uma liga eutéctica à base de prata de Ag e Cu, com elementos activos como Ti e Zr adicionados. Esta liga à base de Ag tem um baixo ponto de fusão e uma boa capacidade de humedecimento com os diamantes.

Investigadores da Universidade de Ciência e Tecnologia de Harbin, da Universidade de Yanshan, da Universidade de Tecnologia de Harbin e da Universidade de Aeronáutica e Astronáutica de Nanjing realizaram estudos sobre a brasagem de diamantes com metais de adição à base de Ag e chegaram a uma conclusão semelhante: em condições de brasagem, ocorre uma reação química entre o Ti e o C, resultando na formação de compostos de TiC que criam uma ligação metalúrgica entre o metal de adição e o diamante.

A equipa do State Key Laboratory of Brazing do Zhengzhou Machinery Research Institute Co., Ltd. analisou as soldas à base de Ag mais utilizadas. Com base nas funções e características de elementos como Ag, Cu, Zn, Cd, Ni, Co e Mn nas soldas, foram preparadas mais de 10 soldas e estudadas a sua temperatura de fusão, resistência e processo de brasagem.

Foi desenvolvida uma série de soldas adequadas para a brasagem de ferramentas PCD em várias condições de trabalho. No entanto, o elevado custo do metal Ag e o elevado custo de brasagem devido aos requisitos rigorosos do elemento Ti em termos de grau de vácuo limitaram a sua aplicação.

Além disso, a aderência do metal de adição ao diamante é fraca, tornando-o suscetível de cair durante a utilização, limitando assim a sua utilização na brasagem com ferramentas diamantadas. As soldas à base de prata são utilizadas em casos excepcionais em que é necessária uma baixa resistência ao desgaste. A Tabela 2 compara os prós e contras de várias soldas diferentes.

Quadro 2 Vantagens e desvantagens de vários metais de adição para brasagem

| Tipo | Vantagem | Desvantagem |

| Liga Ni Cr | Excelente resistência à corrosão e à oxidação. O Cr reage com o C no diamante para formar Cr3C2 e Cr7C3, com elevada força de ligação e elevado poder de retenção no diamante. | Quando a temperatura de brasagem é superior a 1000 ℃, o diamante é fácil de ser grafitizado e ocorrem danos térmicos. |

| Solda de liga C-Sn Ti | Quando o TiC é gerado, o metal de enchimento de brasagem pode realizar uma ligação de alta resistência com o diamante, a temperatura de brasagem é baixa e o dano térmico ao diamante é pequeno. | A atividade do elemento Ti é elevada e a brasagem requer uma atmosfera elevada. |

| Solda de liga Ag Cu Cr | O Cr e o C no diamante formam um composto Cr-C, e o metal de enchimento para brasagem tem um elevado poder de fixação no diamante. | A temperatura de brasagem deve ser inferior a 800 ℃ para evitar a grafitização e oxidação do diamante; uma temperatura muito baixa leva a um tempo de brasagem muito longo e desperdício de energia. |

| Solda de liga Ag Cu Ti | O TiC é gerado e o metal de enchimento de brasagem é ligado metalurgicamente ao diamante. A baixa temperatura de brasagem não causa danos térmicos ao diamante. | O teor de Ag é elevado e o custo da solda é elevado; a atividade do elemento Ti é elevada e a brasagem requer uma atmosfera elevada. |

| Solda pré-ligada à base de CuMn com Ti | O TiC é gerado para conseguir a ligação do ouro, e o poder de retenção do diamante é elevado. | A espessura da camada de TiC é grande ou o TiC é distribuído continuamente, o que é fácil de produzir fissuras e fazer com que as partículas de diamante caiam. |

A soldadura por difusão tem propriedades de junta comparáveis às do metal de base, tornando-a ideal para soldadura de materiais dissimilares. A difusão no vácuo junta de soldadura apresenta uma elevada resistência, uma estabilidade térmica excecional e uma robusta resistência sísmica.

Na produção de ferramentas diamantadas, a soldadura por difusão é normalmente utilizada para ligar brocas geológicas PDC. Isto não só melhora a qualidade da broca e melhora resistência à soldaduramas também aumenta a profundidade de gravação do bit.

A soldadura por difusão é um método eficaz para melhorar o desempenho e prolongar a vida útil das brocas PDC. Varnado e colegas revestiram PDC com uma camada de níquel metálico de 25-50 μm de espessura e realizaram soldadura por difusão a vácuo a 650 ℃ e 214 MPa durante 4 horas, resultando numa resistência ao cisalhamento da junta de 413-551 MPa.

Qiu Huizhong e a sua equipa utilizaram a soldadura por difusão de pressão unidirecional e a soldadura por difusão de pressão isostática a quente para obter uma ligação de alta resistência entre o PDC e o pilar de carboneto de tungsténio, cumprindo os requisitos das brocas PDC.

A resistência da ligação entre o PDC e o carboneto de tungsténio atingiu aproximadamente 500 MPa a 680 ℃ com a soldadura por difusão de pressão unidirecional, e a soldadura por difusão de pressão isostática a quente garantiu a estabilidade e a fiabilidade dos dentes de corte, não reduzindo significativamente a resistência à abrasão da broca acabada. Os testes de campo verificaram a excelente qualidade do produto.

Liu Jie e colegas realizaram um teste de soldadura por difusão em vácuo em brocas PDC (compósitos de diamante policristalino) com o objetivo de resolver problemas e melhorar o desempenho e a vida útil destas brocas. O seu estudo verificou a viabilidade da utilização da soldadura por difusão em vácuo para ligar os compósitos às brocas.

Sun Fenglian e colegas utilizaram uma combinação de soldadura por difusão e brasagem para ligar uma película espessa de diamante CVD (deposição química de vapor) a carboneto cimentado. Utilizaram uma folha de Ti e uma folha de Ag Cu como material intercalar e efectuaram o processo de soldadura sob aquecimento por radiação em vácuo.

Na interface entre o diamante e a camada intermédia, houve uma difusão mútua dos elementos C e Ti, resultando na formação do composto TiC.

Qiao Peixin e colegas melhoraram a ligação entre o diamante e a liga da matriz, adicionando pó pré-ligado através de sinterização por pressão a quente no vácuo. Descobriram que esta ligação de brasagem por difusão utilizando pó pré-ligado é um método eficaz para melhorar as ferramentas de diamante.

O processo de soldadura por difusão é complexo e moroso, e o equipamento necessário é dispendioso, o que conduz a custos de soldadura elevados.

Atualmente, a soldadura por difusão em vácuo é utilizada principalmente para soldar brocas geológicas de alta resistência com requisitos de vibração exigentes, e ainda não foi aplicada à produção em massa de ferramentas diamantadas em geral.

A brasagem e a soldadura por difusão possuem vantagens únicas na ligação de materiais heterogéneos, como o carbono e o metal, devido às suas características excepcionais de processo. Estes métodos estão preparados para se tornarem uma área de investigação importante no desenvolvimento de ferramentas diamantadas.

A investigação sobre ferramentas diamantadas de brasagem está a florescer e tem várias abordagens. Atualmente, está a evoluir para a automatização, sustentabilidade, integração de processos e um enfoque na qualidade e na relação custo-eficácia.

A soldadura por difusão de ferramentas diamantadas continua limitada a ligações de ferramentas especiais e requer mais desenvolvimento.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.