Já alguma vez se interrogou sobre a forma como máquinas complexas se mantêm ligadas sem problemas? Este artigo mergulha no fascinante mundo da soldadura topo a topo - um método de elevada eficiência utilizado para unir metais. Ficará a conhecer as suas aplicações, tipos e a ciência por detrás da sua eficácia. Prepare-se para descobrir os segredos desta técnica de soldadura essencial!

A soldadura por resistência, vulgarmente designada por soldadura topo a topo, é uma técnica sofisticada de soldadura por resistência que utiliza calor gerado por resistência eléctrica para unir simultaneamente duas peças de trabalho ao longo de todas as suas faces finais. Este processo cria um cordão de soldadura forte e contínuo sem a necessidade de material de enchimento.

A elevada produtividade, a facilidade de automatização e a versatilidade da soldadura topo a topo levaram à sua adoção generalizada em várias indústrias. As suas aplicações podem ser classificadas em quatro áreas principais:

A soldadura topo a topo é classificada em soldadura topo a topo por resistência e soldadura topo a topo por flash.

A soldadura topo a topo por resistência consiste em pressionar continuamente as faces das extremidades de duas peças de trabalho, aquecê-las até ao estado plástico utilizando calor de resistência e, em seguida, aplicar rapidamente uma pressão de forjamento invertida (ou manter a pressão de soldadura sem adicionar pressão de forjamento invertida) para completar a soldadura.

(1) Resistência e aquecimento na soldadura topo a topo por resistência

A distribuição da resistência durante a soldadura topo a topo é a mostrada na Figura 14-2. A resistência total pode ser representada pela seguinte fórmula:

R=2Rω+Rc+2Reω

Onde,

Uma vez que a resistência de contacto entre a peça de trabalho e o elétrodo é pequena e está localizada longe da superfície da junta, é frequentemente ignorada. A resistência interna da peça de trabalho é proporcional à resistividade ρ do metal soldado e ao comprimento l0 da peça de trabalho que se estende desde o elétrodo, e inversamente proporcional à área da secção transversal s da peça de trabalho.

Tal como acontece com soldadura por pontosNa soldadura topo a topo por resistência, a resistência de contacto depende do estado da superfície, da temperatura e da pressão da superfície de contacto. Quando existem óxidos visíveis ou outras impurezas na superfície de contacto, a resistência de contacto aumenta. O aumento da temperatura ou da pressão diminui a resistência de contacto devido a um aumento da área de contacto real.

No início da soldadura, a densidade da corrente no ponto de contacto é elevada; quando a temperatura da face final aumenta rapidamente, a resistência de contacto diminui drasticamente. Quando aquecido a uma determinada temperatura (600 graus para o aço, 350 graus para a liga de alumínio), a resistência de contacto desaparece completamente.

Tal como na soldadura por pontos, a fonte de calor para a soldadura topo a topo também provém do calor de resistência gerado na área de soldadura. Durante a soldadura topo a topo por resistência, a resistência de contacto existe durante um período de tempo extremamente curto e o calor produzido representa menos de 10-15% do calor total.

No entanto, uma vez que esta porção de calor é gerada numa área muito estreita perto da superfície de contacto, causará um rápido aumento da temperatura nesta área e um rápido aumento da resistência interna. Mesmo que a resistência de contacto desapareça completamente, a intensidade do calor nesta área continua a ser superior à de outras áreas.

Quanto mais duras forem as condições de soldadura utilizadas (isto é, quanto maior for a corrente e mais curto for o tempo de eletrificação), e quanto menor for a força de compressão da peça de trabalho, mais pronunciado será o impacto da resistência de contacto no aquecimento.

(2) Rabo Soldadura por resistência Ciclo, parâmetros do processo e preparação da peça de trabalho

1) Ciclo de soldadura:

Durante a soldadura topo a topo por resistência, duas peças de trabalho são sempre pressionadas uma contra a outra. Quando a temperatura da face final sobe para temperatura de soldadura Tω, a distância entre as faces das duas peças é de apenas alguns angstroms, e os átomos entre as faces interagem entre si, produzindo grãos comuns na junta, formando uma soldadura.

Existem dois tipos de ciclos de soldadura na soldadura topo a topo por resistência: isobárico e pressão de forjamento aumentada.

O primeiro tem um mecanismo de pressurização simples e é fácil de implementar. O segundo ajuda a melhorar qualidade da soldaduraUtilizado principalmente para a soldadura topo a topo por resistência de ligas de aço, metais não ferrosos e respectivas ligas.

Para obter uma deformação plástica suficiente e melhorar ainda mais a qualidade da junta, deve também ser definido um programa de perturbação por corrente eléctrica.

2) Parâmetros do processo:

Os principais parâmetros do processo de soldadura topo a topo por resistência são: comprimento da saliência, corrente de soldadura (ou densidade da corrente de soldadura), tempo de ligação da soldadura, pressão de soldadura e pressão de perturbação.

(a) Comprimento da saliência l0:

O comprimento que a peça de trabalho sobressai para além da face final do elétrodo da abraçadeira. Ao escolher o comprimento da saliência, dois factores devem ser considerados: a estabilidade da peça de trabalho durante o revolvimento e a dissipação de calor para a abraçadeira.

Se l0 for demasiado longo, a peça de trabalho ficará instável e dobrada durante o reviramento. Se l0 for demasiado curto, devido à maior dissipação de calor para a pinça, a peça arrefecerá demasiado, dificultando a deformação plástica. Para uma peça de trabalho com um diâmetro de d, geralmente aço de baixo carbono: l0=(0,5-1)d, alumínio e latão: l0=(1-2)d, cobre: l0=(1,5-2,5)d.

(b) Corrente de soldadura Iω e tempo de soldadura tω:

Durante a soldadura topo a topo por resistência, a corrente de soldadura é frequentemente expressa em termos de densidade de corrente jω. jω e tω são os dois parâmetros principais que determinam o aquecimento da peça de trabalho. Os dois podem ser ajustados em conformidade dentro de um determinado intervalo. Podem ser adoptadas tanto uma grande densidade de corrente e um tempo curto (condições fortes), como uma pequena densidade de corrente e um tempo longo (condições fracas).

No entanto, se as condições forem demasiado fortes, é fácil produzir defeitos de não-penetração; se as condições forem demasiado suaves, causará uma oxidação grave da face final da interface, grãos grosseiros na área da junta e afectará a resistência da junta.

(c) Pressão de soldadura Fω e pressão de perturbação Fu:

Fω afecta tanto a geração de calor como a deformação plástica na junta. A redução de Fω é benéfica para a geração de calor, mas não para a deformação plástica.

Portanto, é fácil aquecer com um Fω menor e perturbar com um Fu muito maior. No entanto, Fω não pode ser muito baixo, caso contrário, causará respingos, aumentará a oxidação da face final e causará folga perto da interface.

3) Preparação da peça de trabalho:

Na soldadura topo a topo por resistência, a forma da face final e o tamanho das duas peças de trabalho devem ser os mesmos para garantir um aquecimento consistente e a deformação plástica das peças de trabalho. A face final da peça de trabalho e a superfície em contacto com a pinça devem ser rigorosamente limpas.

Os óxidos e a sujidade na face da extremidade afectam diretamente a qualidade da junta. Os óxidos e a sujidade na superfície da peça de trabalho em contacto com a abraçadeira aumentam a resistência de contacto, provocando a queima da superfície da peça de trabalho, o aumento do desgaste da abraçadeira e o aumento da perda de potência.

A peça de trabalho pode ser limpa com meios mecânicos, como mós e escovas de arame, ou pode ser lavada com ácido.

As inclusões de óxido são facilmente produzidas em resistência juntas soldadas. Para os metais raros, algumas ligas de aço e metais não ferrosos com elevados requisitos de qualidade de soldadura, são frequentemente utilizadas atmosferas de proteção como o árgon e o hélio.

Embora a soldadura topo a topo por resistência tenha vantagens como juntas lisas, pequenas rebarbas e simples processo de soldaduraAs propriedades mecânicas da junta são relativamente baixas e a preparação da face da extremidade da peça de trabalho exige muito, pelo que só é utilizada para a soldadura topo a topo de secções transversais pequenas (menos de 250 mm)2) perfis metálicos.

A soldadura topo a topo com flash pode ser dividida em soldadura topo a topo com flash contínuo e soldadura topo a topo com flash de pré-aquecimento. Ambas consistem em duas fases principais: a fase de flashing e a fase de forjamento. A soldadura topo a topo com flash de pré-aquecimento apenas acrescenta uma fase de pré-aquecimento antes da fase de flashing.

1. As duas fases da soldadura topo a topo com flash

1. Fase de intermitência

A função principal da intermitência é aquecer as peças a trabalhar. Nesta fase, a fonte de alimentação é ligada pela primeira vez e as extremidades das duas peças são levadas a um ligeiro contacto, criando numerosos pontos de contacto. Quando a corrente passa, os pontos de contacto fundem-se, formando pontes de metal líquido que ligam as duas extremidades.

Devido à densidade de corrente extremamente elevada nestas pontes, o metal líquido evapora-se e as pontes rebentam. À medida que a pinça móvel avança lentamente, novas pontes são continuamente formadas e rebentam. Sob a ação da pressão do vapor e da força electromagnética, as partículas de metal líquido são continuamente pulverizadas para fora do espaço entre as juntas, formando um jato de faísca ou flash.

Durante o processo de intermitência, as peças de trabalho encurtam gradualmente e a temperatura das extremidades também aumenta gradualmente. À medida que a temperatura das extremidades aumenta, a taxa de rebentamento da ponte acelera e a velocidade de avanço da pinça móvel também deve aumentar gradualmente.

Antes do fim do processo de flashing, é necessário formar uma camada de metal líquido em toda a superfície final da peça de trabalho e levar o metal a uma temperatura de deformação plástica a uma certa profundidade.

Devido à forte oxidação do vapor metálico e das partículas metálicas produzidas pelo rebentamento da ponte, o teor de oxigénio do meio gasoso no espaço interfacial diminui, reduzindo a sua capacidade de oxidação e melhorando assim a qualidade da junta.

No entanto, a intermitência deve ser estável e intensa. Estabilidade significa que não ocorre qualquer circuito aberto ou curto-circuito durante o processo de intermitência. Um circuito aberto enfraquece a auto-proteção do junta de soldaduraO curto-circuito pode provocar a queima excessiva da peça de trabalho, o que leva à sua eliminação. Um curto-circuito pode provocar o sobreaquecimento da peça de trabalho, levando à sua destruição.

A intensidade refere-se a um número considerável de explosões de ponte por unidade de tempo. Quanto mais intensa for a intermitência, melhor será a auto-proteção da junta de soldadura, especialmente na fase posterior da intermitência.

2. Fase de forjamento

No final da fase de flashing, uma pressão final suficiente é imediatamente aplicada às peças, o espaço entre as juntas diminui rapidamente, a ponte pára de rebentar e a fase de forjamento começa.

O objetivo do forjamento é selar o espaço e o buraco de fogo deixado pela rutura da ponte na superfície da extremidade da peça de trabalho, extrudir o metal líquido e as inclusões oxidadas da superfície da extremidade, fazer com que o metal plástico limpo entre em contacto próximo e produzir uma certa deformação plástica na área da junta. Isto promove a recristalização, forma grãos comuns e obtém uma junta firme.

Embora haja metal fundido durante o processo de aquecimento da soldadura topo a topo rápida, esta é essencialmente uma soldadura em estado plástico.

A soldadura topo a topo com flash de pré-aquecimento aquece primeiro a peça de trabalho com impulsos de corrente intermitentes antes de entrar nas fases de flashing e forjamento.

Os objectivos do pré-aquecimento são os seguintes:

(a) Reduzir o consumo de energia: As peças de trabalho maiores podem ser soldadas numa máquina de soldar de menor capacidade. Sem pré-aquecer a peça de trabalho a uma determinada temperatura, é impossível iniciar um processo de intermitência contínua quando a capacidade da máquina de soldar é insuficiente.

(b) Reduzir a taxa de arrefecimento após a soldadura: Isto é benéfico para evitar que as juntas de aço recozido produzam estruturas recozidas e fissuras durante o arrefecimento.

(c) Reduzir o tempo de intermitência: Esta medida pode reduzir o tempo de intermitência e poupar metais preciosos.

As desvantagens do pré-aquecimento são:

(a) Prolonga o ciclo de soldadura e reduz a produtividade.

(b) Torna mais complexa a automatização do processo.

(c) O controlo do pré-aquecimento é mais difícil. Se o grau de pré-aquecimento for inconsistente, isso reduzirá a estabilidade da qualidade da junta.

2. Resistência e aquecimento na soldadura topo a topo rápida

A resistência de contacto (Rc) durante a soldadura topo a topo rápida é a resistência total através das pontes de metal líquido entre as faces finais das duas peças de trabalho. A magnitude de Rc é determinada pelo número e pela área da secção transversal destas pontes, sendo ambos influenciados pela área da secção transversal da peça de trabalho, pela densidade da corrente e pela taxa de aproximação das peças de trabalho. À medida que estes parâmetros aumentam, o número e a área da secção transversal das pontes também aumentam, diminuindo assim Rc.

A soldadura topo a topo por flash tem um Rc significativamente mais elevado em comparação com a soldadura por resistência, persistindo durante toda a fase de flash. Embora a sua resistência diminua gradualmente, permanece maior do que a resistência interna da peça de trabalho até ao momento em que se inicia o forjamento, altura em que Rc desaparece completamente.

A Figura 14-5 mostra as variações típicas de Rc, 2Rω, e R durante a soldadura topo a topo rápida. A diminuição de Rc é atribuída ao aumento do número e do tamanho das pontes devido ao aumento da temperatura das faces finais e à crescente velocidade de aproximação das peças durante o processo de flash.

Devido ao facto de Rc ser grande e durar toda a fase de flash, o aquecimento em juntas de soldadura topo a topo flash depende principalmente de Rc.

3. Ciclo de soldadura, parâmetros do processo e preparação da peça de trabalho para a soldadura topo a topo rápida

1. Ciclo de soldadura

O ciclo de soldadura da soldadura topo a topo rápida, como se mostra na Figura 14-7, inclui o tempo de reinicialização - o tempo necessário para que o dispositivo móvel fixação Os maxilares regressam à sua posição original depois de libertarem a peça de trabalho. Existem dois métodos de pré-aquecimento: o pré-aquecimento por resistência e o pré-aquecimento por flash.

2. Parâmetros do processo

Os principais parâmetros da soldadura topo a topo com flash incluem: comprimento da saliência, corrente de flash, volume de flash, velocidade de flash, volume de perturbação, velocidade de perturbação, pressão de perturbação, corrente de perturbação e força de aperto do grampo. A Figura 14-8 ilustra os volumes e comprimentos de saliência na soldadura topo a topo com flash contínuo. A seguir, são apresentadas explicações sobre a forma como cada parâmetro afecta a qualidade da soldadura e os princípios para a sua seleção:

(a) Comprimento da saliência (l0)

Tal como na soldadura por resistência, l0 afecta a distribuição da temperatura ao longo do eixo da peça de trabalho e a deformação plástica da junta. Além disso, à medida que l0 aumenta, a impedância do circuito de soldadura e a potência necessária também aumentam. Para materiais em barra e tubos de paredes espessas, l0 é tipicamente (0,7-1,0)d, onde d é o diâmetro do material em barra redonda ou o comprimento lateral do material em barra quadrada.

Para chapas finas (δ=1-4mm), para garantir a estabilidade durante o revolvimento, l0 é normalmente (4-5)δ.

Quando soldadura de diferentes metaisPara obter uma distribuição consistente da temperatura em ambas as peças de trabalho, o l0 do metal com menor condutividade eléctrica e térmica deve ser menor. O Quadro 1 fornece valores de referência para l0 na soldadura topo a topo rápida diferentes metais.

(b) Corrente instantânea (If) e corrente de perturbação (Iu)

É determinado pela área da secção transversal da peça de trabalho e pela densidade de corrente (jf) necessária para a intermitência. A magnitude de jf está relacionada com as propriedades físicas do metal que está a ser soldado, a velocidade de flashing, a área e a forma da secção transversal da peça de trabalho e a condição de aquecimento da face final. Durante o processo de flash, à medida que vf aumenta gradualmente e Rc diminui, jf também aumenta. Durante a perturbação, à medida que Rc desaparece rapidamente, a corrente aumentará para a corrente de perturbação (Iu).

Tabela 1 Comprimentos de saliência para soldadura topo a topo rápida de diferentes metais

| Tipos de metais | Comprimento alargado (mm) | ||

| Esquerda | Certo | Esquerda | Certo |

| Aço com baixo teor de carbono | Aço austenítico | 1.2d | 0.5d |

| Aço médio-carbono | Aço rápido | 0.75d | 0.5d |

| Aço | Latão | 1.5d | 1.5d |

| Aço | Cobre | 2.5d | 1.0d |

Nota: d refere-se ao diâmetro da peça de trabalho (mm).

Na soldadura de peças de aço de grande secção transversal, para aumentar a profundidade de aquecimento da peça de trabalho, deve ser adoptada uma velocidade de intermitência mais lenta, e a densidade média de corrente utilizada geralmente não excede 5A/mm2. A Tabela 2 mostra os valores de referência para a densidade de corrente (jf) e a energia eléctrica (ju) na soldadura topo a topo com flash de peças com uma área de secção transversal de 200-1000mm2.

Tabela 2: Valores de referência para a densidade de corrente (jf) e energia eléctrica (ju) durante a soldadura topo a topo rápida

| Tipos de metais | jf (A/mm2) | jf(A/mm2) | |

| Valor médio | Valor máximo | ||

| Aço de baixo carbono | 5-15 | 20-30 | 40-60 |

| Elevado Aço de liga leve | 10-20 | 25-35 | 35-50 |

| Liga de alumínio | 15-25 | 40-60 | 70-150 |

| Liga de cobre | 20-30 | 50-80 | 100-200 |

| Liga de titânio | 4-10 | 15-25 | 20-40 |

A magnitude da corrente é determinada pela tensão em vazio, U20, do transformador de soldadura. Assim, na produção efectiva, a tensão secundária em vazio é normalmente definida. Ao selecionar U20, é necessário ter em conta a impedância do circuito de soldadura. Uma impedância maior requer um aumento correspondente em U20. Ao soldar peças de grande secção transversal, é por vezes utilizado um método de ajuste da tensão secundária por fases. Inicialmente, é utilizada uma U20 mais elevada para iniciar o arco, sendo depois reduzida para um valor adequado.

(c) Caudal instantâneo δf

O volume de intermitência, δf, deve ser escolhido de modo a que se forme uma camada de metal fundido em toda a face final da peça de trabalho no final da intermitência, atingindo também a temperatura de deformação plástica a uma determinada profundidade. Se δf for demasiado pequeno, não é possível cumprir estes requisitos, afectando a qualidade da soldadura. Por outro lado, se δf for demasiado grande, resulta num desperdício de material metálico e reduz a produtividade. A seleção de δf também deve considerar se o pré-aquecimento está envolvido, uma vez que o pré-aquecimento da soldadura topo a topo com flash pode reduzir δf em 30-50% em comparação com a soldadura topo a topo com flash contínuo.

(d) Velocidade do flash vf

A velocidade do flash, vf, deve ser suficiente para assegurar a intensidade e a estabilidade do flash. No entanto, se vf for demasiado elevada, estreita a zona de aquecimento, aumentando a dificuldade de deformação plástica. Além disso, a corrente de soldadura necessária aumenta, aprofundando a profundidade do entalhe após o rebentamento do feixe, reduzindo assim a qualidade da junta. Ao selecionar vf, devem ser considerados os seguintes factores:

1) A composição e as propriedades do material a soldar. Os materiais com muitos elementos facilmente oxidáveis ou com boa condutividade e condutividade térmica requerem um vf maior. Por exemplo, a soldadura de aço inoxidável austenítico e ligas de alumínio requer um vf mais elevado do que soldadura de aço com baixo teor de carbono.

2) Se o pré-aquecimento está envolvido. O pré-aquecimento facilita o início de um flash, pelo que o vf pode ser aumentado.

3) Deve estar presente um forte fulgor antes do reviramento. vf deve ser elevado para assegurar uma camada metálica uniforme na face final.

(e) Caudal de forjamento em vazio δu

O volume de perturbação, δu, influencia a expulsão do metal líquido e o grau de deformação plástica. Se δu for demasiado pequeno, o metal líquido permanece na interface, o que pode causar defeitos como folga, contração e fissuras. Se δu for demasiado grande, a resistência ao impacto da junta é reduzida devido à flexão severa dos limites do grão. δu é selecionado com base na área da secção transversal da peça de trabalho, aumentando à medida que a área da secção transversal aumenta.

Durante o revolvimento, para evitar a oxidação da interface, a corrente não é imediatamente cortada antes de as interfaces da face final estarem fechadas. Por conseguinte, o volume de revolvimento deve incluir duas partes - o volume com corrente e o volume sem corrente, sendo o primeiro 0,5-1 vezes o segundo.

(f) Velocidade de forjamento perturbadora vu

A velocidade de revolvimento, vu, deve ser tão rápida quanto possível para evitar dificuldades na expulsão do metal líquido e deformações plásticas do metal na interface devido ao arrefecimento do metal, bem como para evitar a oxidação do metal da face final. A velocidade mínima de revolvimento depende das propriedades do metal.

Por exemplo, a velocidade mínima de perturbação para soldar aço austenítico é duas vezes superior à do aço perlítico. Materiais com boa condutividade térmica, como ligas de alumíniorequerem uma velocidade de revolvimento elevada (150-200mm/s). Para o mesmo metal, um maior gradiente de temperatura na interface requer uma maior velocidade de revolvimento devido ao arrefecimento mais rápido da junta.

(g) Pressão de forjamento de rutura Fu

A pressão de arranque, Fu, é normalmente representada como uma pressão por unidade de área, também conhecida como tensão de arranque. A magnitude da tensão de arrancamento deve ser suficiente para expulsar o metal líquido da interface e gerar uma certa quantidade de deformação plástica na junta. Se a tensão de arranque for demasiado baixa, a deformação é insuficiente, reduzindo a resistência da junta. Se a tensão de arranque for demasiado elevada, a deformação é excessiva, causando uma flexão grave dos limites do grão e reduzindo assim a resistência ao impacto da junta.

A magnitude da tensão de revolvimento depende das propriedades do metal, das características de distribuição da temperatura, do volume e velocidade de revolvimento e da forma da área da secção transversal da peça de trabalho. Os metais com resistência a altas temperaturas requerem uma tensão de arranque elevada.

O aumento do gradiente de temperatura também requer uma tensão de arranque mais elevada. Devido ao aumento do gradiente de temperatura causado por uma velocidade de flash elevada, os metais de soldadura com boa condutividade térmica, tais como cobre e alumínio ligas, requer uma tensão de arranque elevada (150-400Mpa).

(h) Parâmetros de pré-aquecimento para a soldadura topo a topo rápida:

Para além dos parâmetros de processo acima referidos, o temperatura de pré-aquecimento e a duração também devem ser consideradas. A temperatura de pré-aquecimento é escolhida de acordo com a secção transversal e propriedades dos materiais da peça de trabalho. Ao soldar aço com baixo teor de carbono, a temperatura geralmente não deve exceder 700-900 graus Celsius.

À medida que a área da secção transversal da peça de trabalho aumenta, a temperatura de pré-aquecimento deve aumentar de forma correspondente. A duração do pré-aquecimento depende da potência da máquina de soldar, do tamanho da secção transversal da peça de trabalho e das propriedades do metal, e pode variar dentro de uma ampla gama. Depende da temperatura de pré-aquecimento necessária. Durante o processo de pré-aquecimento, a redução causada pelo pré-aquecimento é pequena e não é estabelecida como um parâmetro de processo.

(i) A força de aperto (Fc) da pinça deve garantir que a peça de trabalho não escorregue durante o forjamento.

Fc está relacionado com a pressão de forjamento (Fu) e o coeficiente de atrito (f) entre a peça de trabalho e a pinça, sendo a relação Fc≥Fu/2f. Normalmente, F0= (1,5-4,0)Fu, com o aço de baixo carbono de secção transversal compacta no limite inferior e o aço inoxidável laminado a frio chapa de aço no limite superior. Quando a pinça está equipada com um dispositivo de suporte, a força de aperto pode ser muito reduzida e, nesta altura, Fc=0,5Fu é suficiente.

3. Preparação da peça de trabalho:

A preparação da peça de trabalho para a soldadura topo a topo rápida inclui: a geometria da superfície da extremidade, a maquinagem da extremidade da peça em bruto e a limpeza da superfície. Na soldadura topo a topo rápida, a forma geométrica e a dimensão das faces de união das duas peças de trabalho devem ser essencialmente idênticas.

Caso contrário, não será possível assegurar um aquecimento consistente e a deformação plástica das duas peças de trabalho, afectando assim a qualidade da junta. Na produção, a diferença de diâmetro das peças circulares não deve exceder 15%, e a das peças quadradas e tubulares não deve exceder 10%.

Quando se soldam peças de trabalho com uma secção transversal grande, é melhor chanfrar uma extremidade da peça de trabalho para aumentar a densidade da corrente e facilitar a iniciação do flash. Neste caso, o pré-aquecimento ou o aumento da tensão secundária no início do flash é desnecessário.

A maquinação da extremidade da peça bruta para a soldadura topo a topo pode ser efectuada em máquinas de corte, máquinas de perfuração, tornos, ou utilizando corte por plasma ou chama, seguido de limpeza da face final. Na soldadura topo a topo por flash, o metal da extremidade é queimado durante o flash, pelo que os requisitos de limpeza da face da extremidade não são muito rigorosos. No entanto, os requisitos de limpeza para a superfície de contacto entre a pinça e a peça de trabalho devem ser os mesmos que para a soldadura topo a topo por resistência.

4. Soldadura topo a topo com flash de metais comuns:

Quase todos os aços e metais não ferrosos podem ser soldados topo a topo, mas para obter juntas de alta qualidade, é necessário tomar medidas de processo adequadas de acordo com as propriedades relevantes do metal. A análise é a seguinte:

(1) Condutividade eléctrica e térmica:

Para metais com boa condutividade eléctrica e térmica, deve ser utilizada uma potência específica mais elevada e uma velocidade de flash mais rápida, bem como um tempo de soldadura mais curto.

(2) Resistência a altas temperaturas:

Para metais com elevada resistência a altas temperaturas, é necessário alargar a região termoplástica e utilizar uma força de forjamento maior.

(3) Gama de temperaturas de cristalização:

Quanto maior for o intervalo de temperatura de cristalização, maior será a zona de semi-fusão. Deve ser utilizada uma pressão de forjamento e uma retenção de forjamento maiores para extrudir todo o metal fundido na zona semifundida, para evitar que os orifícios de retração, a folga, as fissuras e outros defeitos permaneçam na junta.

(4) Sensibilidade ao calor:

Existem duas situações comuns. A primeira é o aço temperado, que, após a soldadura, é propenso a uma estrutura de têmpera na junta, causando um aumento da dureza e uma diminuição da plasticidade. Em casos graves, podem formar-se fissuras de arrefecimento.

O aço temperado utiliza normalmente a soldadura topo a topo com pré-aquecimento de uma zona de aquecimento ampla, sendo tomadas medidas de arrefecimento lento e de têmpera após a soldadura. A segunda situação envolve metais reforçados por trabalho a frio (como o aço inoxidável austenítico), em que a junta e a zona afetada pelo calor amolecem durante a soldadura, reduzindo a resistência da junta. Na soldadura destes metais, utiliza-se normalmente uma maior velocidade de rotação e pressão de forjamento para minimizar a zona amolecida e atenuar o grau de amolecimento.

(5) Oxidação: As inclusões de óxido nas juntas prejudicam seriamente a sua qualidade. Por conseguinte, a prevenção e a remoção da oxidação são cruciais para melhorar a qualidade das juntas. A formação da oxidação varia consoante a composição do metal. Se o ponto de fusão do óxido formado for inferior ao do metal que está a ser soldado, o óxido possui uma boa fluidez e é facilmente extraído durante o forjamento.

Se o ponto de fusão do óxido for superior ao do metal a soldar, como é o caso do SiO2, Al2O3, Cr2O3, estes só podem ser expulsos quando o metal ainda está em estado fundido. Assim, quando liga de soldadura os aços que contenham quantidades significativas de silício, alumínio, crómio e elementos semelhantes, devem ser adoptadas medidas rigorosas de processamento para eliminar completamente os óxidos.

Eis as características da soldadura rápida habitualmente utilizada materiais metálicos:

1) Flash Soldadura de aço-carbono: Estes materiais têm coeficientes de resistência elevados, protegem a interface através da oxidação de elementos de carbono para criar atmosferas de CO e CO2 durante o aquecimento e não contêm elementos que formam óxidos de ponto de fusão elevado.

Assim, são relativamente fáceis de soldar. Como o teor de carbono no aço aumenta, o coeficiente de resistência, a gama cristalográfica, a resistência a altas temperaturas e a tendência para o endurecimento também aumentam.

Por conseguinte, é necessário aumentar a pressão de forjamento e a quantidade de forjamento em conformidade. Para atenuar os efeitos do endurecimento, pode ser utilizado o pré-aquecimento da soldadura rápida, seguido de um tratamento térmico pós-soldadura.

Na soldadura rápida de aço-carbono, o carbono difunde-se em direção à face final aquecida e é fortemente oxidado. Durante o forjamento, o metal fundido da zona semi-derretida com um elevado teor de carbono é espremido, formando uma camada empobrecida em carbono (de aspeto branco, também designada por faixa brilhante) na junta.

A largura da camada de carbono empobrecido aumenta com o aumento do teor de aço e com o prolongamento do tempo de pré-aquecimento; diminui com o aumento do teor de carbono e com a redução da tendência de oxidação do meio gasoso. Um tratamento térmico prolongado pode eliminar a camada empobrecida de carbono.

A soldadura rápida do aço-carbono é a mais utilizada. Se as condições de soldadura forem escolhidas corretamente, geralmente não se encontram dificuldades. Isto aplica-se mesmo ao ferro fundido, que é difícil de soldar por fusão.

O ferro fundido utiliza normalmente a soldadura com flash pré-aquecido, uma vez que a soldadura com flash contínuo pode facilmente resultar na formação de boca branca. Devido ao seu elevado teor de carbono, uma quantidade significativa de CO e CO2 são produzidas atmosferas de proteção durante a intermitência, proporcionando uma forte auto-proteção.

Mesmo com flutuações significativas nos parâmetros do processo, apenas uma pequena quantidade de inclusões de óxido existe na interface.

2) Soldadura rápida de ligas de aço: A influência do teor de elementos de liga no desempenho do aço e as medidas de processo que devem ser tomadas são as seguintes:

1) Alumínio, crómio, silício e molibdénio no aço formam facilmente óxidos de ponto de fusão elevado; é necessário aumentar a velocidade de escorvamento e de forjamento para reduzir a sua oxidação.

2) À medida que o teor de elementos de liga aumenta, a resistência a altas temperaturas melhora, exigindo um aumento da pressão de forjamento.

3) Para os aços perlíticos, como elementos de liga aumenta, a tendência para o endurecimento aumenta, devendo ser tomadas medidas para evitar a fragilidade por endurecimento.

A tabela abaixo fornece valores de referência para os parâmetros do processo de soldadura rápida para aço-carbono e aço-liga.

Valores de referência para os principais parâmetros da soldadura rápida para vários tipos de aço.

| Categoria | Velocidade média do flash (mm/s) | Velocidade máxima do flash (mm/s) | Velocidade de forjamento (mm/s) | Pressão máxima de forjamento (Mpa) | Tratamento térmico pós-soldadura | ||

| Flash de pré-aquecimento | Flash contínuo | Flash de pré-aquecimento | Flash contínuo | ||||

| Aço de baixo carbono | 1.5-2.5 | 0.8-1.5 | 4-5 | 15-30 | 40-60 | 60-80 | Não é necessário arrefecimento |

| Aço de baixa liga | 1.5-2.5 | 0.8-1.5 | 4-5 | ≥30 | 40-60 | 100-110 | Têmpera com arrefecimento lento |

| Aço de alto carbono | ≤1.5-2.5 | 0.8-1.5 | 4-5 | 15-30 | 40-60 | 110-120 | Calor de têmpera |

| Aço de alta liga perlítico | 3.5-4.5 | 2.5-3.5 | 5-10 | 30-150 | 60-80 | 110-180 | Normalização do calor |

| Aço austenítico | 3.5-4.5 | 2.5-3.5 | 5-8 | 50-160 | 100-140 | 150-220 | Geralmente não é necessário |

As características de soldadura dos aços de baixa liga são semelhantes às dos aços de médio carbono, apresentando uma tendência para o endurecimento, o que exige métodos de tratamento térmico adequados. Este tipo de aço tem uma elevada resistência a altas temperaturas e tende a formar inclusões de óxido. Requer uma pressão de forjamento mais elevada e velocidades de forjamento e de escorvamento mais rápidas.

Elevado aço de liga de carbono não só apresenta as características do aço de alto carbono, como também contém uma certa quantidade de elementos de liga. Devido ao seu elevado teor de carbono e à ampla gama de temperaturas de cristalização, a zona de semi-fusão na interface é ampla.

Se a pressão de forjamento for insuficiente, ou se a deformação plástica não for suficiente, o metal líquido remanescente na zona de semi-fusão formará uma estrutura porosa. Além disso, a presença de elementos de liga pode levar a inclusões de óxido de alto ponto de fusão. Por conseguinte, são necessárias velocidades mais elevadas de intermitência e de forjamento, uma pressão de forjamento mais elevada e uma maior quantidade de forjamento.

Os principais elementos de liga do aço austenítico são o Cr e o Ni. Este aço tem uma elevada resistência a altas temperaturas, uma fraca condutividade eléctrica e térmica, um baixo ponto de fusão (em comparação com o aço de baixo carbono) e contém um grande número de elementos de liga que podem facilmente formar óxidos de elevado ponto de fusão (como o Cr).

Por conseguinte, requer uma pressão de forjamento significativa e velocidades elevadas de forjamento e de escorvamento. Uma velocidade de forjamento elevada pode reduzir a zona de aquecimento, impedindo eficazmente o crescimento rápido de grãos na zona afetada pelo calor e uma diminuição da resistência à corrosão.

3. Flash Soldadura de alumínio e suas ligas:

Estes materiais têm uma boa condutividade eléctrica e térmica, um ponto de fusão baixo, são facilmente oxidados com óxidos de ponto de fusão elevado e têm uma gama estreita de temperaturas plásticas, o que torna a soldadura um desafio.

O soldabilidade da soldadura topo a topo de ligas de alumínio é pobre. Se os parâmetros do processo não forem adequadamente seleccionados, é propenso a inclusões de óxido, porosidade e outros defeitos, levando a uma redução significativa da resistência e plasticidade da junta. Durante a soldadura por flash, devem ser adoptadas velocidades de flash e de forjamento muito elevadas, grande volume de forjamento e modos de forjamento forçado. O fator de potência necessário também tem de ser muito mais elevado do que o do aço.

4. Flash Soldadura de cobre e suas ligas:

O cobre conduz melhor o calor do que o alumínio e tem um ponto de fusão mais elevado, tornando-o mais difícil de soldar do que o alumínio. Durante a soldadura rápida de cobre puro, é um desafio formar uma camada de metal líquido na face final, manter um processo estável de soldadura rápida e alcançar uma boa gama de temperaturas plásticas. Por conseguinte, durante a soldadura, é necessária uma velocidade final muito elevada de flashing, velocidade de forjamento e pressão de forjamento.

As ligas de cobre (como o latão e o bronze) são mais fáceis de soldar do que o cobre puro. Durante o processo de soldadura de latãoA evaporação do zinco reduz o desempenho da junta. Para diminuir a evaporação do zinco, deve ser adoptada uma velocidade final muito elevada, velocidade de forjamento e pressão de forjamento.

Os parâmetros do processo para a soldadura rápida de alumínio, cobre e suas ligas podem ser consultados na tabela abaixo:

Condições de soldadura para a soldadura rápida de metais não ferrosos e suas ligas.

| Parâmetros do processo | Material Dimensões (mm) | |||||||||||||||

| Cobre | Latão (H62) | Latão (H59) | A espessura da tira de latão (QSn6.5-1.5). | Haste de alumínio, diâmetro | Liga de alumínio | |||||||||||

| LD5 | LF6 | |||||||||||||||

| Material em barra com um diâmetro de 10 | material do tubo medindo 9,5 por 1,5 | material em folha medindo 44,5 por 10. | Diâmetro da haste | Chapas metálicas Espessura | Espessura da chapa metálica | |||||||||||

| 6.5 | 10 | 6.5 | 10 | 1-4 | 4-8 | 20 | 25 | 30 | 38 | 4 | 6 | 4-7 | ||||

| Tensão sem carga (V) | 6.1 | 5.0 | 10.0 | 2.17 | 4.41 | 2.4 | 7.5 | – | – | – | – | – | – | – | – | – |

| Corrente máxima (KA) | 33 | 20 | 60 | 12.5 | 24.3 | 13.5 | 41 | – | – | 58 | 63 | 6 | 6 | 6 | 6 | 6 |

| Comprimento alargado (mm) | 20 | 20 | – | 15 | 22 | 18 | 25 | 25 | 40 | 38 | 43 | 50 | 50 | 50 | 50 | 50 |

| Quantidade de flash (mm) | 12 | – | – | 6 | 8 | 7 | 10 | 15 | 25 | 17 | 20 | 22 | 22 | 22 | 22 | 22 |

| Duração do flash (s) | 1.5 | – | – | 2.5 | 3.5 | 2.0 | 2.2 | 3 | 10 | 1.7 | 1.9 | 2.8 | 2.8 | 2.8 | 2.8 | 2.8 |

| Velocidade média do flash (mm/s) | 8.0 | – | – | 2.4 | 2.3 | 3.5 | 4.5 | 5 | 2.5 | 11.3 | 10.5 | 7.9 | 7.9 | 7.9 | 7.9 | 7.9 |

| Velocidade máxima do flash (mm/s) | – | – | – | – | – | – | – | 12 | 6 | – | – | – | – | – | – | – |

| Remanescente do forjamento (mm) | 8 | – | – | 9 | 13 | 10 | 12 | – | – | 13 | 13 | 14 | 14 | 14 | 14 | 14 |

| Velocidade de forjamento em vazio (mm/s) | 200 | – | – | 200-300 | 200-300 | 200-300 | 200-300 | 125 | 125 | 150 | 150 | 150 | 150 | 150 | 150 | 150 |

| Pressão de forjamento de rutura (Mpa) | 380 | 290 | 224 | – | 230 | – | 250 | – | 60-150 | 64 | 170 | 190 | 190 | 190 | 190 | 190 |

| Quantidade de forjamento atual (mm) | 6 | – | – | – | – | – | – | – | – | 6.0 | 6.0 | 7.0 | 7.0 | 7.0 | 7.0 | 7.0 |

| Fator de potência (KVA/mm2) | 2.6 | 2.66 | 1.35 | 0.9 | 1.35 | 0.95 | 2.7 | 0.5 | 0.25 | – | – | – | – | – | – | – |

As juntas de transição soldadas com flash de alumínio e cobre são amplamente utilizadas na indústria automóvel. Devido à diferença significativa entre os seus pontos de fusão, com o alumínio a fundir 4-5 vezes mais depressa do que o cobre, é necessário aumentar correspondentemente o comprimento de saliência do alumínio. Os parâmetros do processo para a soldadura rápida de alumínio e cobre podem ser consultados na tabela seguinte.

Quando o alumínio e o cobre são soldados, um composto intermetálico, CuAl2pode formar-se, aumentando a fragilidade da junta. Por conseguinte, é essencial expulsar a maior quantidade possível de CuAl2 da interface durante o forjamento.

Condições de soldadura rápida de cobre e alumínio:

| Secção transversal de soldadura(mm2) | ||||

| Diâmetro da haste | Material da tira | |||

| 20 | 25 | 40*50 | 50*10 | |

| Corrente máxima (KA) | 63 | 63 | 58 | 63 |

| Comprimento alargado (mm) para cobre e alumínio | 334 | 438 | 330 | 436 |

| Resíduo de queima (mm) | 17 | 20 | 18 | 20 |

| Tempo de flash (s) | 1.511.3 | 1.910.5 | 1.611.3 | 1.910.5 |

| Velocidade média do flash (mm/s) | 13 | 13 | 6 | 8 |

| Tolerância de forjamento (mm) | 100-120 | 100-120 | 100-120 | 100-120 |

| Velocidade de forjamento (mm/s) | 190 | 270 | 225 | 268 |

5. Flash Soldadura de titânio e suas ligas

O principal problema da soldadura rápida de titânio e das suas ligas é que a têmpera e a absorção de gases (como o hidrogénio, o oxigénio e o hélio) reduzem a plasticidade da junta. A tendência das ligas de titânio para a têmpera está relacionada com os elementos de liga adicionados. Se forem adicionados elementos β-estabilizadores, a tendência para a têmpera aumenta e a plasticidade será ainda mais reduzida.

Podem ser obtidas juntas satisfatórias utilizando a soldadura com flash contínuo com flashes intensos e sem gás de proteção. Quando se utiliza a soldadura por flash de pré-aquecimento com velocidades de flash e de forjamento mais baixas, a soldadura deve ser efectuada numa atmosfera protetora de Ar ou He. A temperatura de pré-aquecimento é de 1000-1200 graus, os parâmetros do processo são basicamente os mesmos que os da soldadura de aço, exceto que a permissão de flash é ligeiramente aumentada. Nesta altura, podem ser obtidas juntas com maior plasticidade.

Os materiais de arame com um diâmetro de d≤5mm utilizam frequentemente a soldadura por resistência, e os seus parâmetros de processo podem ser referidos na tabela seguinte:

Material do fio Condições de soldadura por resistência:

| Tipo de metal | Diâmetro (mm) | Comprimento da saliência (mm) | Corrente de soldadura (A) | Tempo de soldadura (s) | Pressão de perturbação (N) |

| Aço carbono | 0.8 | 3 | 300 | 0.3 | 20 |

| Aço carbono | 2.0 | 6 | 750 | 1.0 | 80 |

| Aço carbono | 3.0 | 6 | 1200 | 1.3 | 140 |

| Cobre | 2.0 | 7 | 1500 | 0.2 | 100 |

| Alumínio | 2.0 | 5 | 900 | 0.3 | 50 |

| Liga de níquel-crómio | 1.85 | 6 | 400 | 0.7 | 80 |

Nota: A margem de forjamento é igual ao diâmetro do fio, e a margem de forjamento atual é igual a 0,2-0,3 vezes o diâmetro.

Os fios de diâmetro muito pequeno, os fios feitos de diferentes materiais e os fios com peças estampadas (como as tampas das resistências e dos díodos) podem ser soldados utilizando a soldadura por acumulação de energia capacitiva.

A caraterística deste tipo de soldadura é que as condições de soldadura são muito rígidas e a gama de aquecimento é extremamente estreita, reduzindo grandemente o impacto das propriedades físicas térmicas do metal soldado na formação da junta.

Mais comummente utilizado no sector da construção, soldadura de vergalhões Normalmente, utiliza-se a soldadura por resistência para diâmetros d10mm; e a soldadura por flash pré-aquecida para d>30mm. Quando se utiliza uma máquina de soldadura manual, devido à baixa potência da máquina de soldadura (normalmente não superior a 50KVA), a soldadura por flash pré-aquecida é geralmente utilizada quando d=15-20mm.

Durante a soldadura com vareta, podem ser utilizados eléctrodos de pinça semicirculares ou em forma de V, sendo estes últimos utilizados para vários diâmetros e, por conseguinte, amplamente aplicados. Os varões têm uma secção transversal sólida e uma elevada rigidez, permitindo comprimentos de saliência mais longos. Os parâmetros do processo de soldadura por resistência de varões de aço de baixo teor de carbono e de soldadura rápida podem ser consultados nas tabelas seguintes:

Condições de soldadura por resistência de varetas de aço de baixo carbono:

| Área da secção transversal (mm)2) | Comprimento da saliência (mm)2) | Quantidade de retração de soldadura (mm) | Densidade de corrente (A/mm2) | Tempo de soldadura (s) | Pressão de soldadura (MPa) | |

| Ligado | Sem energia | |||||

| 25 50 100 250 | 6+6 8+8 10+10 12+12 | 0.5 0.5 0.5 10 | 0.9 0.9 1.0 1.8 | 200 160 140 90 | 0.6 0.8 1.0 1.5 | 10-20 |

1) Aumento de 20-30% na soldadura de aço temperado.

2) Para o aço temperado, aumentar em 100%.

O momento e o fluxo da soldadura rápida para varões de aço de baixo carbono.

| Diâmetro de soldadura (mm) | Pré-aquecimento da soldadura topo a topo com flash | Pré-aquecimento da soldadura topo a topo com flash | |||||||

| Medida de reserva (mm) | Tempo (s) | Medida de reserva (mm) | Tempo (s) | ||||||

| Caudal total | Pré-aquecimento e intermitência | Forjamento de perturbações | Pré-aquecimento | Flash e forjamento | Caudal total | Flash | Forjamento de perturbações | ||

| 5 | – | – | – | – | – | 6 | 4.5 | 4.5 | 2 |

| 10 | – | – | – | – | – | 8 | 6 | 6 | 3 |

| 15 | 9 | 6.5 | 2.5 | 3 | 4 | 13 | 10.5 | 10.5 | 6 |

| 20 | 11 | 7.5 | 3.5 | 5 | 6 | 17 | 14 | 14 | 10 |

| 30 | 16 | 12 | 4 | 8 | 7 | 25 | 21.5 | 21.5 | 20 |

| 40 | 20 | 14.5 | 5.5 | 20 | 8 | 40 | 35.5 | 35.5 | 40 |

| 50 | 22 | 15.5 | 6.5 | 30 | 10 | – | – | – | – |

| 70 | 26 | 19 | 7 | 70 | 15 | – | – | – | – |

| 90 | 32 | 24 | 8 | 120 | 20 | – | – | – | – |

A soldadura de tubos é amplamente utilizada no fabrico de caldeiras, engenharia de condutas e fabrico de equipamento petrolífero. Dependendo da secção transversal e do material do tubo, é selecionada a soldadura flash contínua ou pré-aquecida. O elétrodo de fixação pode ser semi-circular ou em forma de V.

Geralmente, quando o rácio entre o diâmetro do tubo e a espessura da parede é superior a 10, pode ser escolhida uma forma semi-circular para evitar que o tubo seja achatado. Pode ser escolhida uma forma em V quando o rácio é inferior a 10.

Para evitar que o tubo escorregue no elétrodo de fixação, o elétrodo de fixação deve ter um comprimento de trabalho adequado. Quando o diâmetro do tubo é 20-50mm, o comprimento da peça de trabalho é 2-2,5 vezes o diâmetro do tubo; quando o diâmetro do tubo é 200-300mm, é 1-1,5 vezes. Os parâmetros do processo para a soldadura contínua por flash de tubos de aço de baixo carbono e de aço de liga podem ser consultados na tabela seguinte:

Condições de soldadura de flash contínuo para tubos de aço 20#, 12Cr1MoV e 12Cr18Ni12Ti:

| Tipo de aço | Tamanho (mm) | Tensão secundária em vazio (V) | Comprimento da extensão 2L (mm) | Desvio do flash (mm) | Velocidade média do flash (mm/s) | Folga de forjamento (mm) | Quantidade de forjamento atual (mm) |

| 20 | 25×3 32×3 32×4 32×5 60×3 | 6.5-7.0 | 60-70 | 11-12 11-12 15 15 15 | 1.37-1.5 1.22-1.33 1.25 1.0 1.15-1.0 | 3.5 2.5-4.0 4.5-5.0 5.0-5.5 4.0-4.5 | 3.0 3.0 3.5 4.0 3.0 |

| 12Cr1MoV | 324 | 6-6.5 | 60-70 | 17 | 1.0 | 5.0 | 4.0 |

| 12Cr18Ni12Ti | 324 | 6.5-7.0 | 60-70 | 15 | 1.0 | 5.0 | 4.0 |

Os tubos de aço de grande diâmetro e de paredes espessas são normalmente soldados por flash utilizando um processo de pré-aquecimento, com os parâmetros técnicos referidos no quadro seguinte:

As condições de soldadura para a soldadura rápida de tubos de aço de baixo teor de carbono de grande secção transversal após pré-aquecimento.

| Secção transversal do tubo (mm2) | Tensão secundária sem carga (v) | Comprimento alargado 2L (mm) | Tempo de pré-aquecimento (segundos) | Tolerância de flash (mm) | Velocidade média do flash (mm/s) | Tolerância de inclinação (mm) | Quantidade de perturbações eléctricas (mm) | |

| Tempo total | Duração do impulso | |||||||

| 4000 | 6.5 | 240 | 60 | 5.0 | 15 | 1.8 | 9 | 6 |

| 10000 | 7.4 | 340 | 240 | 5.5 | 20 | 1.2 | 12 | 8 |

| 16000 | 8.5 | 380 | 420 | 6.0 | 22 | 0.8 | 14 | 10 |

| 20000 | 9.3 | 420 | 540 | 6.0 | 23 | 0.6 | 15 | 12 |

| 32000 | 10.4 | 440 | 720 | 8.0 | 26 | 0.5 | 16 | 12 |

A soldadura topo a topo de chapa fina é amplamente utilizada em linhas de produção contínua para laminagem de chapas de aço na indústria metalúrgica. A largura das chapas varia de 300 a mais de 1500 mm, e a espessura varia de menos de 1 mm a vários milímetros. Os materiais incluem aço carbono, ligas de aço, metais não ferrosos e suas ligas, etc.

Após a soldadura topo a topo de chapa, a junta será submetida a laminagem e produzirá uma grande quantidade de deformação plástica, pelo que deve ter não só uma certa resistência, mas também uma elevada plasticidade. Para chapas de aço com uma espessura inferior a 5 mm, a soldadura topo a topo contínua é geralmente utilizada com um elétrodo plano condutor de um lado. Quando a placa é espessa, a soldadura topo a topo com flash pré-aquecido é utilizada com condução em ambos os lados para garantir um aquecimento uniforme ao longo de toda a face da extremidade.

Na soldadura de chapas finas, a relação entre o comprimento e a largura da secção transversal é grande, a área é dispersa, a junta arrefece rapidamente e a autoproteção durante o processo de intermitência é fraca.

Ao mesmo tempo, a ponte líquida é pequena, e a camada de metal líquido na face final é fina, o que é propenso a oxidação e solidificação.

Por conseguinte, é necessário aumentar a velocidade de escorvamento e de forjamento. Após a soldadura, as rebarbas devem ser removidas enquanto a junta ainda está quente, utilizando um dispositivo de corte de rebarbas. Os parâmetros do processo para a soldadura rápida de chapas de aço de baixo carbono e de aço inoxidável podem ser consultados nas duas tabelas seguintes:

Flash e retenção de forjamento de chapas de aço de baixo carbono:

| Espessura (mm) | Largura (mm) | Subsídio(mm) | ||||

| Fluxo total | Flash Resto | Subsídio de forjamento | ||||

| Fluxo total | Com potência | Sem energia | ||||

| 2 | 100 | 9.5 | 7 | 2 | 1 | 1 |

| 400 | 11.05 | 9 | 2.5 | 1.5 | 1 | |

| 1200 | 15 | 11 | 4 | 2 | 2 | |

| 2000 | 17.5 | 15 | 4.5 | 2 | 2.5 | |

| 3 | 100 | 12 | 9 | 3 | 2 | 1 |

| 400 | 15 | 11 | 4 | 2.5 | 2 | |

| 1200 | 16 | 13 | 5 | 2 | 3 | |

| 2000 | 20 | 14 | 6 | 3 | 3 | |

| 4-5 | 100 | 14 | 10 | 4 | 2 | 2 |

| 400 | 17 | 12 | 5 | 2 | 2 | |

| 1200 | 20 | 14 | 6 | 3 | 3 | |

| 2000 | 21 | 15 | 6 | 3 | 3 | |

Caudal para flash soldadura de aço inoxidável placas.

| Espessura (mm) | Distância final de fixação (mm) | Tolerância de flash (mm) | Tolerância de inclinação (mm) | Comprimento total da saliência (mm) |

| 1.0 | 3 | 5.5 | 1.5 | 10 |

| 1.5 | 5 | 8 | 2 | 15 |

| 2 | 6 | 10.5 | 2.5 | 19 |

| 2.5 | 7 | 13 | 3.0 | 23 |

| 3 | 9.5 | 15 | 3.5 | 27 |

| 4 | 11 | 15 | 4 | 30 |

| 5 | 15 | 18 | 5 | 38 |

| 6 | 16 | 18 | 6 | 40 |

| 10 | 18 | 20 | 7 | 55 |

| – | – | – | – | – |

Ao soldar peças anelares (tais como jantes de rodas, anéis de corrente, anéis de rolamentos, bordos de montagem de motores a jato, etc.), para além de considerar as regras gerais de soldadura topo a topo, os efeitos de manobras e de deformação de retorno elástico das peças anelares também devem ser tidos em conta. Devido à existência de manobras, a potência necessária tem de ser aumentada em 15-50%. As manobras aumentam com a diminuição do diâmetro da peça anelar, o aumento da secção transversal e a diminuição da resistividade do material.

Na soldadura topo a topo de peças anelares, a seleção da pressão de forjamento deve ter em conta o impacto da recuperação da deformação. No entanto, uma vez que a derivação tem um efeito de aquecimento na parte de trás do anel, o aumento da pressão de forjamento não é grande.

As jantes de aço para bicicletas e motociclos e as jantes de automóveis utilizam a soldadura topo a topo com flash contínuo. A extremidade frontal do elétrodo de fixação deve corresponder à secção transversal da peça de trabalho. Durante o forjamento, para evitar que a força de ricochete afecte a qualidade da junta ou até abra a junta, o tempo de forjamento sem corrente tem de ser prolongado.

As correntes de ancoragem, as correntes de acionamento e outros anéis de corrente são, na sua maioria, feitos de aço de baixo carbono e aço de baixa liga. Quando o diâmetro d 20mm, pode ser utilizada a soldadura topo a topo com flash de pré-aquecimento. O objetivo do pré-aquecimento é assegurar um aquecimento uniforme na interface e produzir facilmente uma certa deformação plástica durante o forjamento.

Os parâmetros do processo para a soldadura topo a topo de anéis de corrente podem ser consultados nas duas tabelas seguintes:

Condições de soldadura topo a topo rápida para correntes de ancoragem:

| Diâmetro da corrente de ancoragem (mm) | Tensão secundária (V) | Corrente primária (A) | Número de interrupções de pré-aquecimento | Tempo de ligação da soldadura (s) | Velocidade de deslocação (mm/s) | Velocidade de intermitência (mm/s) | 留量(mm) | ||||||

| Flash | Curto-circuito | Apuramento natural | Velocidade constante | Aceleração | Com componente elétrico | Sem componente elétrico | Total | ||||||

| 28 | 9.27 | 420 | 550 | 2-4 | 19±1 | 45-50 | 0.9-1.1 | 1.5 | 4 | 2 | 1.0-1.5 | 1.5 | 10-11 |

| 31 | 10.3 | 450 | 580 | 3-5 | 22±1.5 | 45-50 | 0.9-1.1 | 2 | 4 | 2 | 1.0-1.5 | 1.5 | 10-11 |

| 34 | 10.3 | 460 | 620 | 3-5 | 24±2 | 45-50 | 0.8-1.0 | 2 | 4 | 2 | 1.5 | 1.5 | 11-12 |

| 37 | 8.85 | 480 | 680 | 4-6 | 28±2 | 30 | 0.8-1.0 | 2.5 | 5 | 2 | 1.5 | 1.5-2 | 12-13 |

| 40 | 10.0 | 500 | 720 | 5-7 | 30±2 | 30 | 0.7-0.9 | 2 | 5 | 2 | 1.5-2 | 2 | 12-13 |

Condições de soldadura para a soldadura por resistência de anéis de corrente de pequeno diâmetro.

| Diâmetro (mm) | Potência nominal da máquina de soldadura (KVA) | Tensão secundária (V) | Tempo de soldadura (segundos) | Número de elos de corrente soldados por minuto. | |

| Ligar | Desligar | ||||

| 19.8 | 250 | 4.4-4.55 | 4.5 | 1.0 | 6.4 |

| 16.7 | 250 | 3.4-3.55 | 5.0 | 1.0 | 6.4 |

| 15.0 | 175 | 3.8-4.0 | 3.0 | 1.0 | 6.6 |

| 13.5 | 175 | 3.8-4.0 | 2.5 | 1.0 | 8.8 |

| 12.0 | 175 | 2.8 | 1.5 | 0.8 | 8.6 |

A soldadura topo a topo de ferramentas é atualmente um dos métodos de fabrico utilizados na indústria de fabrico de ferramentas para o fabrico de peças em bruto, envolvendo principalmente a soldadura topo a topo de aço de alta velocidade (W8Cr4V, W-9Cr4V2) e aço de médio carbono. A soldadura topo a topo de ferramentas tem as seguintes características

1) O aço de alta velocidade e o aço de médio carbono têm diferenças significativas na condutividade térmica e na resistividade. À temperatura ambiente, para o aço de carbono médio, λ=0,42W/(cm℃), ρ0=18-22μΩcm; para o aço rápido, λ=0,23W/(cm℃), ρ0=48Ωcm. Para fazer com que a distribuição de temperatura em ambos os lados da junta seja basicamente a mesma, o comprimento de protrusão do aço rápido deve ser 30-50% menor do que o do aço carbono médio. Geralmente, o comprimento de saliência do aço rápido é (0,5-1,0)d. Para evitar a dissipação de calor demasiado rápida, o comprimento da saliência não é inferior a 10 mm.

2) O aço de alta velocidade tem uma elevada tendência para arrefecer, e a dureza aumentará muito após a soldadura, podendo ocorrer fissuras de arrefecimento. A fim de evitar fissuras, pode ser utilizada a soldadura topo a topo com flash de pré-aquecimento. Durante o pré-aquecimento, o metal dentro de uma faixa de 5-10mm perto da interface é aquecido a 1100-1200°C. Após a soldadura, recozimento é realizada mantendo a 600-700 ℃ num forno elétrico durante 30 minutos.

3) Quando o aço rápido é aquecido a altas temperaturas, pode ocorrer o alargamento do grão ou a formação de eutécticos de ledeburite nos limites do grão semi-fundido, tornando a junta frágil. A eutéctica de ledeburite não pode ser eliminada por tratamento térmico. Por conseguinte, é necessário um forjamento suficiente para eliminar esta estrutura. Os parâmetros do processo de soldadura topo a topo com ferramenta podem ser consultados no quadro seguinte:

Condições de soldadura topo a topo com ferramenta:

| Diâmetro (mm) | Área (mm)2) | Tensão secundária (V) | Comprimento alargado (mm) | Margem (mm) | |||||||

| Pré-aquecimento | Flash | Forjamento incómodo | Caudal total | Reserva de aço-ferramenta | Reserva de aço-carbono | ||||||

| Aço para ferramentas | Aço carbono | Alimentado | Sem potência | ||||||||

| 8-10 | 50-80 | 3.8-4 | 10 | 15 | 1 | 2 | 0.5 | 1.5 | 5 | 3 | 2 |

| 11-15 | 80-180 | 3.8-4 | 12 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 16-20 | 200-315 | 4-4.3 | 15 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 21-22 | 250-380 | 4-4.3 | 15 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 23-24 | 415-450 | 4-4.3 | 18 | 27 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 25-30 | 490-700 | 4.3-4.5 | 18 | 27 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 31-32 | 750-805 | 4.5-4.8 | 20 | 30 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 33-35 | 855-960 | 4.8-5.1 | 20 | 30 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 36-40 | 1000-1260 | 5.1-5.5 | 20 | 30 | 2.5 | 3 | 0.5 | 2 | 8 | 5 | 3 |

| 41-46 | 1320-1660 | 5.5-6.0 | 20 | 30 | 2.5 | 3 | 1.0 | 2.5 | 9 | 5.5 | 3.5 |

| 47-50 | 1730-1965 | 6.0-6.5 | 22 | 33 | 2.5 | 3 | 1.0 | 2.5 | 9 | 5.5 | 3.5 |

| 51-55 | 2000-2375 | 6.5-6.8 | 25 | 40 | 2.5 | 3 | 1.0 | 3.5 | 10 | 6 | 3.5 |

| 55-30 | – | 7.0-8.0 | 25 | 40 | 2.5 | 4 | 1.5 | 4 | 12 | 7 | 5 |

1) Soldadura topo a topo com flash de tensão reduzida controlada por programa:

Este método é caracterizado pela utilização de uma tensão de circuito aberto secundária mais elevada no início da fase de flash para facilitar o início do flash. Após o aumento da temperatura da superfície final, é utilizada uma tensão de flash mais baixa, mantendo a velocidade de flash constante para melhorar a eficiência térmica.

Quando se aproxima a fase de forjamento, a tensão secundária é aumentada novamente para intensificar o flash e aumentar o efeito de auto-proteção. Em comparação com a soldadura topo a topo com flash pré-aquecido, a soldadura topo a topo com flash de tensão reduzida controlada por programa tem vantagens como um tempo de soldadura mais curto, menor necessidade de energia e um aquecimento mais uniforme.

2) Soldadura topo a topo com flash de impulsos:

A caraterística deste método é que durante o movimento para a frente da pinça dinâmica, uma viagem de vibração recíproca é sobreposta através de um dispositivo de vibração hidráulica. A amplitude é de 0,25-1,2mm, e a frequência é uniformemente ajustável entre 3-35Hz. A vibração faz com que as superfícies das extremidades da peça de trabalho entrem em curto-circuito e se separem alternadamente, gerando assim flashes pulsantes.

Em comparação com a soldadura topo a topo com flash normal, a soldadura topo a topo com flash de impulso pode mais do que duplicar a eficiência térmica devido à ausência de explosão espontânea sobre a viga. As partículas de salpicos são mais pequenas e a boca de fogo é pouco profunda, permitindo que a tolerância de forjamento seja reduzida para 2/3-1/2.

Os dois métodos acima referidos foram concebidos principalmente para satisfazer as necessidades da soldadura topo a topo rápida de peças de grande secção.

3) Soldadura topo a topo com flash de onda retangular:

Em comparação com a soldadura topo a topo de flash de onda sinusoidal AC de frequência industrial, este método pode melhorar significativamente a estabilidade do flash. Porque quando a tensão da fonte de alimentação de onda sinusoidal é próxima de zero, fará com que o flash seja interrompido instantaneamente, enquanto a onda retangular pode gerar flashes uniformemente ao longo de todo o ciclo, independentemente da fase de tensão.

O número de flashes por unidade de tempo de uma fonte de energia de onda retangular é 30% superior ao da frequência industrial AC, e as partículas metálicas salpicadas são finas, com uma boca de fogo pouco profunda e elevada eficiência térmica. A frequência da onda retangular pode ser ajustada numa gama de 30-180Hz. Este método é frequentemente utilizado para a soldadura topo a topo contínua de chapas finas e jantes de liga de alumínio.

As costuras de soldadura de topo incluem soldaduras de topo penetradas e juntas em forma de T combinadas com juntas de canto (a seguir designadas por soldaduras de topo), bem como soldaduras de topo parcialmente penetradas e juntas em forma de T combinadas com juntas de canto.

Uma vez que a força experimentada pelas soldaduras de topo parcialmente penetradas é semelhante à das soldaduras de canto, esta será discutida na secção seguinte.

As soldaduras topo a topo requerem frequentemente que as peças de trabalho sejam feitas numa ranhura, pelo que também são designadas por soldaduras de ranhuras. A forma da ranhura está relacionada com a espessura da peça de trabalho. Quando a espessura da peça de trabalho é muito pequena (soldadura manual 6mm, soldadura submersa soldadura por arco 10mm), pode ser utilizada uma costura de borda reta.

Para peças de espessura geral, pode ser adoptada uma soldadura em V de um lado ou em V com uma ranhura inclinada.

A ranhura inclinada e a abertura da raiz c formam em conjunto um espaço de soldadura onde a vareta de soldadura pode rodar, fazendo com que a cordão de soldadura fácil de penetrar; a extremidade romba p desempenha um papel de suporte do metal fundido.

Para peças de trabalho mais espessas (t>20mm), são utilizadas ranhuras em forma de U, K e X (Figura 3.2.1). Para os cordões de soldadura em forma de V e em forma de U, a raiz do cordão de soldadura tem de ser preenchida.

(a) Ranhura de bordo reto

(b) Uma face V ranhura

(c) Ranhura em V

(d) Ranhura em U

(e) Ranhura K

(f) Ranhura X

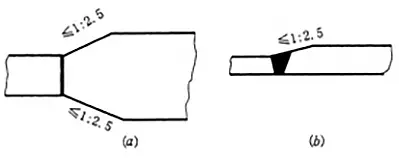

Na junção das soldaduras de topo, quando a largura da peça de trabalho varia ou a diferença de espessura excede 4 mm, deve ser formado um ângulo de bisel não superior a 1:2,5 num ou em ambos os lados na direção da largura ou da espessura (3.2.2). Isto facilita uma transição mais suave da secção transversal e reduz a concentração de tensões.

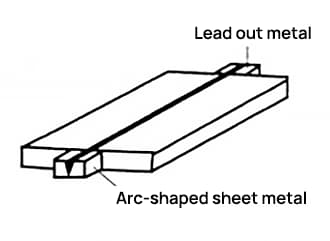

Defeitos como buracos de arco ocorrem frequentemente no início e no fim do cordão de soldadura, afectando significativamente a capacidade de suporte de carga.

Por conseguinte, é prática comum criar um ataque em arco e uma placa de escoamento do arco (Figura 3.2.3) durante a soldadura, que são removidas depois. Quando é difícil instalar uma placa de ataque do arco (escoamento) para estruturas sob cargas estáticasé permitido não as arranjar.

Neste caso, o comprimento calculado do cordão de soldadura pode ser igual ao comprimento real menos 2t (onde t é a espessura da peça de trabalho mais fina).

(a) Alterar a largura.

(b) Alterar a espessura.

A resistência de uma junta de soldadura de topo está relacionada com vários factores, tais como o tipo de aço utilizado, a tipo de vareta de soldadurae as normas de inspeção da qualidade do cordão de soldadura.

Se não existirem defeitos na soldadura, a resistência do metal de soldadura excede a do metal de base. No entanto, devido a tecnologia de soldadura podem estar presentes na soldadura defeitos como a porosidade, a inclusão de escória, o rebaixamento e a penetração incompleta.

As experiências demonstraram que defeitos de soldadura têm pouco impacto na resistência à compressão e ao corte das juntas de soldadura topo a topo. Por isso, assume-se que a resistência à compressão e ao corte das juntas de soldadura topo a topo é igual à resistência do material de base.

No entanto, as juntas de soldadura topo a topo de tração são altamente sensíveis a defeitos. Quando o rácio entre a área do defeito e a área da secção transversal da soldadura excede 5%, a resistência à tração da junta de soldadura topo a topo diminui visivelmente. Uma vez que as soldaduras que são submetidas a uma inspeção de terceiro nível podem apresentar mais defeitos, a sua resistência à tração é 85% da soldadura de origem resistência do metal.

Por outro lado, a resistência à tração das soldaduras que são submetidas a inspecções de primeiro ou segundo nível pode ser considerada igual à resistência do material de base.

Como a junta de soldadura de topo faz parte da secção transversal da soldadura, a distribuição de tensões na soldadura é quase idêntica à da soldadura original. Por conseguinte, o método de cálculo é o mesmo que o utilizado para o cálculo da resistência dos componentes estruturais.

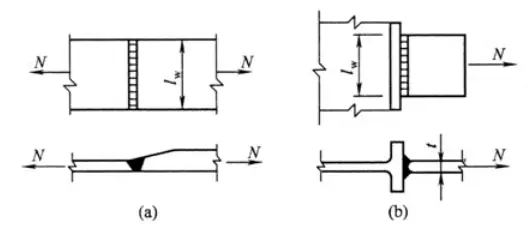

(1) Soldaduras de topo com carga axial

Nas juntas de topo e nas juntas em T, a resistência das soldaduras de topo perpendiculares a forças axiais de tração ou de compressão (N) (Figura 3.2.4) deve ser calculada utilizando a seguinte fórmula

Na equação:

Em conformidade com as normas de construção e de aceitação, devem ser aplicadas chapas de proteção do arco em todas as soldaduras de topo para evitar defeitos de iniciação e de terminação do arco em ambas as extremidades do cordão de soldadura.

Assim, o comprimento calculado do cordão de soldadura deve ser equivalente ao comprimento real. No entanto, em certos casos especiais, como as juntas em T, se for difícil aplicar a placa de impacto, o comprimento calculado de cada cordão de soldadura deve ser reduzido em 2t.

Por conseguinte, em caso de greve geral do arco soldadura de placas todas as soldaduras de topo comprimidas e cisalhadas, bem como as soldaduras de tensão de primeiro e segundo nível, são iguais em resistência ao metal de base e não requerem cálculo. Apenas as soldaduras de tensão de terceiro nível necessitam de ser calculadas.

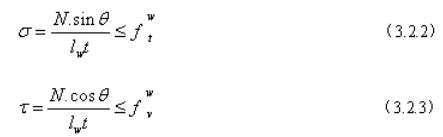

Se os cordões de soldadura direta não puderem satisfazer os requisitos de resistência, podem ser utilizadas soldaduras oblíquas de topo. A tensão axial da soldadura oblíqua apresentada na Figura 3.2.5 pode ser calculada utilizando a seguinte fórmula:

Na fórmula, lw representa o comprimento calculado do cordão de soldadura: quando a placa de arco é adicionada, l = b/sinθ; sem a placa de arco, lw = b/sinθ - 2t.

Fvw - Valor de projeto da resistência ao corte para cordão de soldadura de topo.

Quando o ângulo de inclinação θ do cordão de soldadura oblíquo é inferior ou igual a 56,3°, ou, por outras palavras, quando a tangente de θ é inferior ou igual a 1,5, pode ser considerado tão forte como o material de base, não sendo necessários cálculos.

Os cordões de soldadura de topo oblíquos eram muito utilizados na década de 1950. No entanto, devido ao grande consumo de materiais e ao processo de construção inconveniente, caíram gradualmente em desuso e foram substituídos por cordões de soldadura de topo rectos.

As juntas rectas são normalmente soldadas com uma placa de arco de chumbo. Se a resistência à tração não cumprir os requisitos, pode ser adoptada uma norma de inspeção secundária ou a posição da junta pode ser deslocada para um local com menos força interna.

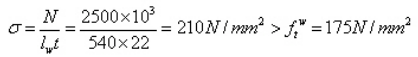

[Exemplo 3-1] Testar a resistência do cordão de soldadura de topo da chapa de aço apresentada na Figura 3.2.6. Na figura, a = 540mm, t = 22mm, e o valor de projeto da força axial é N = 2500kN. O aço é Q235-B, soldado manualmente, com vareta de soldadura do tipo E43, norma de inspeção de terceiro nível do cordão de soldadura, e é adicionada uma placa de arco de chumbo durante a soldadura.

[Solução] O comprimento calculado da ligação de costura reta é lw=54cm. A tensão normal do cordão de soldadura é:

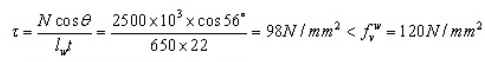

Se não cumprir os requisitos, utilizar uma soldadura de topo diagonal, com uma inclinação de corte de 1,5:1, ou seja, 8=56 °, e um comprimento de soldadura de:

Portanto, a tensão normal neste momento é:

A tensão de cisalhamento é:

Isto indica que quando tanθ ≤ 1,5, a resistência da soldadura pode ser garantido e não há necessidade de verificação.

(2) Juntas para soldadura de topo sujeitas ao efeito combinado do momento fletor e da força de corte

A junta de topo representada na Figura 3.2.7 (a) suporta a influência combinada do momento fletor e da força de corte.

Dado que a secção transversal do cordão de soldadura é retangular, os perfis de tensão normal e de tensão de corte manifestam-se com formas triangulares e parabólicas, respetivamente. Os seus valores máximos devem cumprir as seguintes condições de resistência.

Na fórmula:

A figura 3.2.7 (b) ilustra uma junta de uma viga de secção em I, utilizando uma soldadura de topo. Para além de verificar separadamente a tensão máxima de tração e a tensão de corte, para as zonas sujeitas a tensões de tração e de corte significativas, como a junção da alma e do banzo, a tensão equivalente deve também ser verificada utilizando a seguinte equação:

Na fórmula, σ1 e τ1 representam a tensão normal e a tensão de corte no ponto de verificação do cordão de soldadura, respetivamente.

1.1 - Tendo em conta que a tensão máxima equivalente só aparece localmente, aumentamos o valor de cálculo da resistência de forma adequada.

(3) Juntas de soldadura de topo sob a ação combinada de força axial, momento de flexão e força de corte

Quando a força axial é combinada com o momento fletor e a força de corte, a tensão normal causada pela força axial e pelo momento fletor no cordão de soldadura deve ser sobreposta. A tensão de cisalhamento deve ainda ser verificada de acordo com o ensaio (3.2.5) e a tensão equivalente deve ainda ser verificada de acordo com o ensaio (3.2.6).

Para além de considerar se o comprimento do cordão de soldadura é reduzido ou se a resistência do cordão de soldadura precisa de ser descontada, o método de cálculo para o cordão de soldadura de topo é completamente idêntico ao cálculo da resistência do material de base.