Já alguma vez se perguntou como é que uma máquina de dobrar chapa de quatro rolos consegue curvas tão precisas? Este artigo explora o cálculo das mudanças de posição dos rolos laterais, orientado por um engenheiro mecânico experiente. Descubra os princípios e técnicas fundamentais que tornam possível esta maravilha da maquinaria.

De acordo com o princípio de dobragem de três pontos, as máquinas de dobragem de chapas utilizam o movimento rotativo e as mudanças de posição relativa dos rolos de trabalho para obter uma deformação elástico-plástica contínua. Este processo permite a formação de chapas metálicas em formas pré-determinadas, tais como cilindros, arcos e peças de precisão.

As máquinas para dobrar chapas têm uma aplicação generalizada em vários sectores, incluindo o fabrico de caldeiras, a construção naval, a petroquímica, as estruturas metálicas e as máquinas para formar chapas metálicas.

Com base na configuração do rolo, as máquinas de dobrar chapa são classificadas em tipos de dois rolos, três rolos e quatro rolos, cada um oferecendo caraterísticas e capacidades operacionais distintas.

Em comparação com os modelos tradicionais de dois rolos, as máquinas de dobragem de chapa de quatro rolos oferecem várias vantagens, incluindo uma melhor centragem da peça de trabalho, redução das arestas rectas residuais, maior precisão do perfil circular e maior eficiência de produção.

Além disso, as máquinas de dobragem de chapa de quatro rolos podem efetuar a pré-dobragem da extremidade da chapa e a laminagem contínua da peça de trabalho sem necessidade de virar, tornando-as cada vez mais valiosas em operações avançadas de formação de chapa metálica.

A máquina é normalmente composta por um rolo superior, um rolo inferior e dois rolos laterais (dianteiro e traseiro). O rolo superior roda numa posição fixa, alimentando a chapa de aço por fricção. Os processos de fixação, pré-dobragem e laminagem são controlados através do ajuste preciso das posições do rolo inferior e dos dois rolos laterais.

Para otimizar a precisão da laminação, é crucial determinar as posições exactas do rolo inferior e dos rolos laterais. Tradicionalmente, os operadores confiam na experiência e em ajustes iterativos para controlar estes componentes, monitorizando a precisão de laminação através de comparações contínuas e verificação de modelos. Esta abordagem resulta frequentemente numa precisão e eficiência abaixo do ideal.

Este artigo apresenta uma nova fórmula de cálculo para o raio de curvatura do retorno elástico com base na teoria da recuperação elástica e investiga os requisitos de posicionamento ótimo para os rolos inferiores e laterais durante o processo de laminagem de chapas de aço. É estabelecido um modelo matemático abrangente para calcular as posições exactas destes componentes durante as operações de alinhamento, pré-dobragem e dobragem.

O estudo determina com precisão as deslocações necessárias do cilindro inferior e dos cilindros laterais dianteiro e traseiro ao longo do processo de laminagem de chapas de aço, fornecendo dados de alimentação precisos para os sistemas de controlo digital. Os ensaios de produção verificaram a consistência deste método com aplicações práticas, demonstrando melhorias significativas na precisão da laminagem e na eficiência operacional.

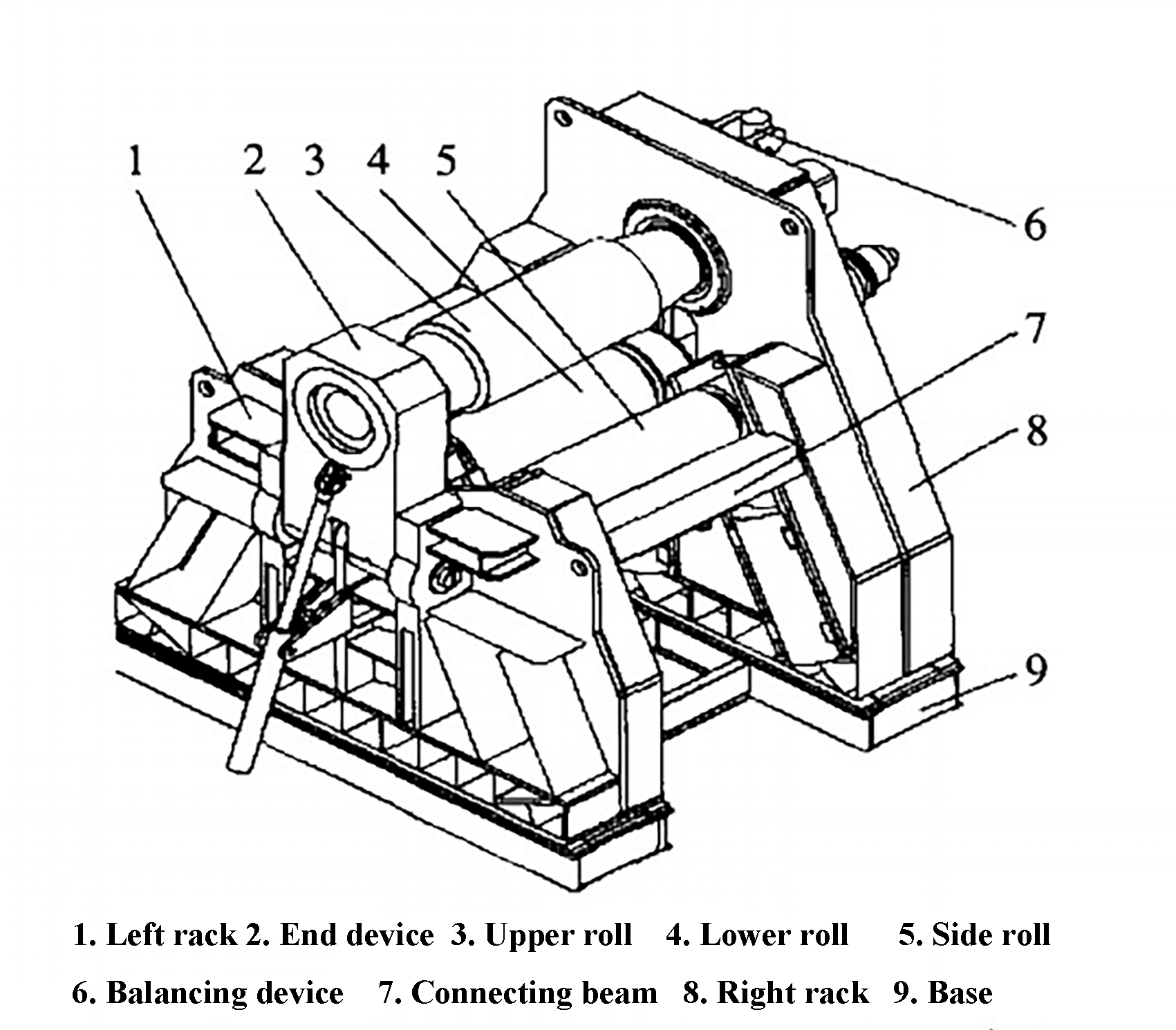

A máquina de dobragem de chapa de quatro rolos inclui vários componentes críticos, cada um contribuindo para o seu funcionamento preciso e eficiente. Estes incluem o conjunto do rolo superior, o conjunto do rolo inferior, os mecanismos dos rolos laterais, o sistema de viragem, as cremalheiras baixas e altas, a estrutura de base e a unidade de energia hidráulica.

O rolo superior funciona como o principal elemento de acionamento, alimentado por um servomotor de alta precisão através de um sistema de transmissão optimizado. A sua posição permanece fixa durante o funcionamento, assegurando uma aplicação de força consistente. O rolo inferior e os rolos laterais actuam como componentes de acionamento, sendo a sua rotação facilitada pela fricção com a chapa de aço a ser formada.

O rolo inferior é montado num assento de rolamento especialmente concebido, que permite o ajuste vertical dentro de uma ranhura de guia deslizante maquinada com precisão e integrada na estrutura. Esta caraterística permite que a máquina se adapte a uma vasta gama de espessuras de chapa, aumentando a sua versatilidade em vários cenários de fabrico.

Os rolos laterais são instalados em assentos de rolamentos dedicados, cruciais para manter o alinhamento correto e a distribuição da pressão durante o processo de dobragem. Para obter a curvatura cilíndrica desejada com elevada precisão, os assentos dos rolamentos dos rolos laterais são concebidos para se moverem ao longo de um percurso inclinado dentro das respectivas ranhuras de guia deslizante. Este movimento inclinado, definido num ângulo específico em relação ao eixo vertical, permite o ajuste fino do raio de curvatura e assegura uma curvatura uniforme ao longo de todo o comprimento da peça.

A adaptabilidade da máquina é ainda reforçada pelos seus mecanismos de viragem e reposição controlados por cilindros hidráulicos para os rolos inferior, lateral e superior. Esta caraterística facilita a carga, a descarga e o ajuste das peças, melhorando significativamente a eficiência operacional e reduzindo os tempos de ciclo.

A Figura 1 fornece uma representação visual abrangente da estrutura global do equipamento, ilustrando a intrincada interação entre os seus vários componentes e sistemas. Esta abordagem de conceção integrada garante um desempenho ótimo, precisão e fiabilidade nas operações de conformação de metais.

O processo de laminagem de chapas de aço consiste normalmente em seis etapas, incluindo a preparação, a alimentação, a pré-curvatura, a pré-curvatura do outro lado, a laminagem e a correção do arco. Este processo é ilustrado na Figura 2.

1.2.1 Preparação e alimentação

O rolo inferior é levantado para uma posição em que a distância entre a linha geradora superior e a linha geradora inferior do rolo superior é ligeiramente superior à espessura da peça de trabalho.

O rolo lateral traseiro é levantado para uma posição em que a geratriz superior e a geratriz superior do rolo inferior se encontram no mesmo plano horizontal e, em seguida, o rolo lateral dianteiro é levantado para uma posição em que a sua linha central se situa entre os rolos superior e inferior (como se mostra na Figura 2a).

A peça de trabalho é alimentada horizontalmente entre os rolos superior e inferior, com a extremidade frontal a pressionar contra o rolo frontal. O rolo inferior é então levantado para fixar a chapa de aço (como mostra a Figura 2b).

Com estes passos concluídos, o processo de preparação e alimentação está terminado.

1.2.2 Pré-dobragem

O rolo do lado da frente é devolvido à sua posição original e o rolo do lado de trás é levantado até à altura do processo para a curvatura de pré-curvatura da placa de aço (como mostrado na Figura 2c).

O rolo superior roda no sentido contrário ao dos ponteiros do relógio para fazer avançar a chapa de aço. Quando a extremidade da placa de aço atinge metade da distância entre os dois rolos, deve ser medida para garantir que atinge a curvatura necessária.

O processo para pregar a outra extremidade é semelhante ao que foi descrito acima.

1.2.3 Dobragem por rolos

O rolo lateral dianteiro é levantado até à altura do processo para a curvatura necessária, enquanto o rolo lateral traseiro é baixado de modo a que ambos os rolos laterais dianteiro e traseiro estejam ao mesmo nível.

O rolo superior roda no sentido contrário ao dos ponteiros do relógio para impulsionar o movimento da chapa de aço para a frente, provocando a sua curvatura. Ao mesmo tempo, a curvatura da placa de aço saliente é medida utilizando um gabarito e a altura do processo é ajustada conforme necessário para alcançar o radiano desejado (como mostrado na Figura 2d).

O processo de correção do arco é semelhante ao processo de rolagem processo de dobragem.

Atualmente, a maioria das bobinas é produzida por laminagem a frio. O fenómeno do retorno elástico é bastante pronunciado neste processo, pelo que é necessária uma quantidade adequada de sobrebobinagem para o compensar.

Normalmente, o raio de retorno elástico deve ser inferior ao raio desejado das peças (pré-raio de curvatura).

Com base na mecânica elástico-plástica, o retorno elástico em processamento de chapas metálicas é influenciado por factores como o módulo de elasticidade, o módulo de elasticidade reforçado, o limite de elasticidade, o raio de pré-enrolamento e a espessura da chapa.

Através de uma derivação teórica, a fórmula de cálculo do raio de curvatura antes da recuperação pode ser determinada da seguinte forma

Na fórmula:

A análise do laminagem de chapas de aço revela que a posição do rolo superior permanece inalterada durante a laminagem e que esta é efectuada principalmente através do movimento vertical do rolo inferior e da alimentação angular dos dois rolos laterais.

Por conseguinte, a laminagem precisa da chapa de aço pode ser conseguida através do controlo preciso da posição de cada rolo durante o processo.

O que se segue centra-se na modelação matemática e no cálculo das posições do processo do rolo inferior e dos rolos laterais durante os principais processos, como o movimento para a frente, a pré-dobragem e o enrolamento.

O cálculo tem em conta factores como os parâmetros geométricos da máquina de laminagem, o material e a espessura da chapa de aço laminada e o raio de laminagem.

Os símbolos seguintes são normalmente utilizados para derivar a fórmula de deslocamento para o rolo traseiro e para ambos os lados da máquina de dobragem de chapas:

Durante o processo de alinhamento da máquina de dobragem de chapas, conforme ilustrado na Figura 2, o rolo inferior e os dois rolos laterais sofrem um deslocamento correspondente. A posição do processo de cada rolo durante o alinhamento está representada na Figura 3.

A deslocação dos dois rolos laterais e do rolo inferior pode ser calculada com base na relação geométrica, como se segue:

Durante o processo de pré-dobragem da máquina de dobragem, como se mostra na Figura 2, o rolo inferior e os rolos dianteiro e traseiro sofrem o deslocamento correspondente.

Para cumprir os requisitos do processo de pré-curvatura, a posição do processo de cada rolo durante a pré-curvatura esquerda é apresentada na Figura 4. Durante a pré-curvatura direita, as posições dos rolos dianteiro e traseiro são simplesmente trocadas, enquanto a posição do rolo inferior permanece inalterada.

O valor do parâmetro geométrico B pode ser calculado utilizando a fórmula de cálculo para a máquina de dobrar chapa de três rolos assimétrica. Neste artigo, B é considerado igual a 2t.

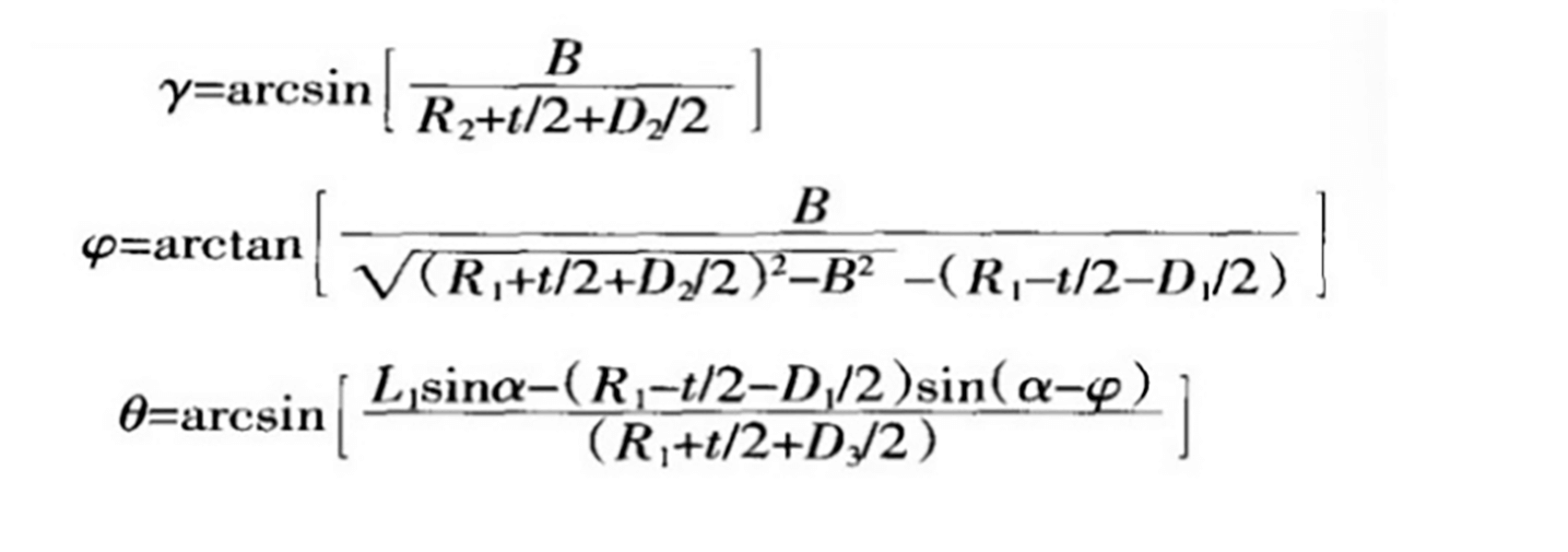

Suponhamos que "O" é o centro de curvatura antes do retorno elástico, "y" representa o ângulo entre o centro superior do rolo e a linha de centro de curvatura "OO1" e o ângulo entre o centro de rolamento inferior e a linha de centro de curvatura "OO2.”

O ângulo "φ" representa o ângulo entre a linha "O1O2" entre o centro de rolamento superior e o centro de rolamento inferior, e a linha entre o centro de rolamento superior e o centro de flexão.

O ângulo "θ" representa o ângulo entre a reta "AO3" entre o centro da máquina de dobragem e o centro do rolo lateral, e a linha "OO3" entre o centro do rolo lateral e o centro de dobragem.

Com base nestas relações geométricas, pode tirar-se a seguinte conclusão:

Na fórmula, o parâmetro geométrico B é o valor do centro do rolo inferior O2 para OO1que pode ser calculado de acordo com a fórmula da máquina de dobragem de chapas de três rolos assimétrica.

Neste artigo, B = 2t, e os outros parâmetros são os mesmos que os anteriores.

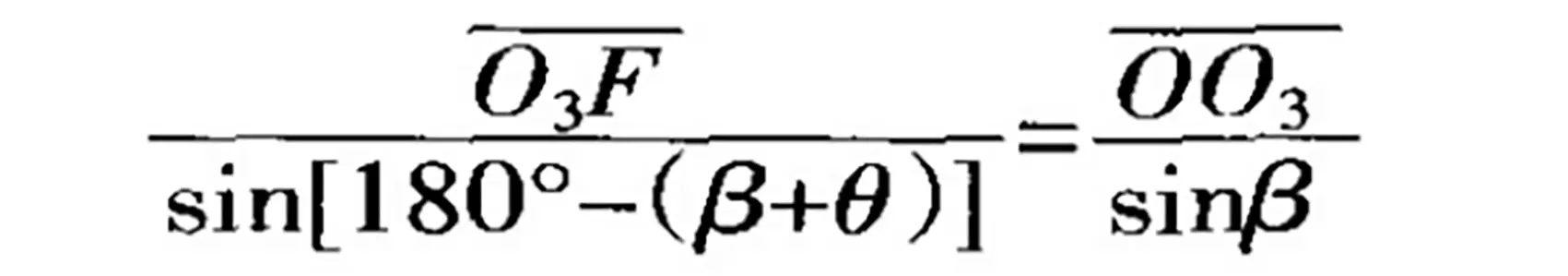

Suponha que F é a intersecção de OO2 e AO3e β é o ângulo entre F e a linha média dos rolos superior e inferior.

Em △ AFO2, de acordo com o teorema do seno:

Assim:

Do mesmo modo, em △ AFO2:

Assim:

Em △ AFO2:

Assim:

Isto é:

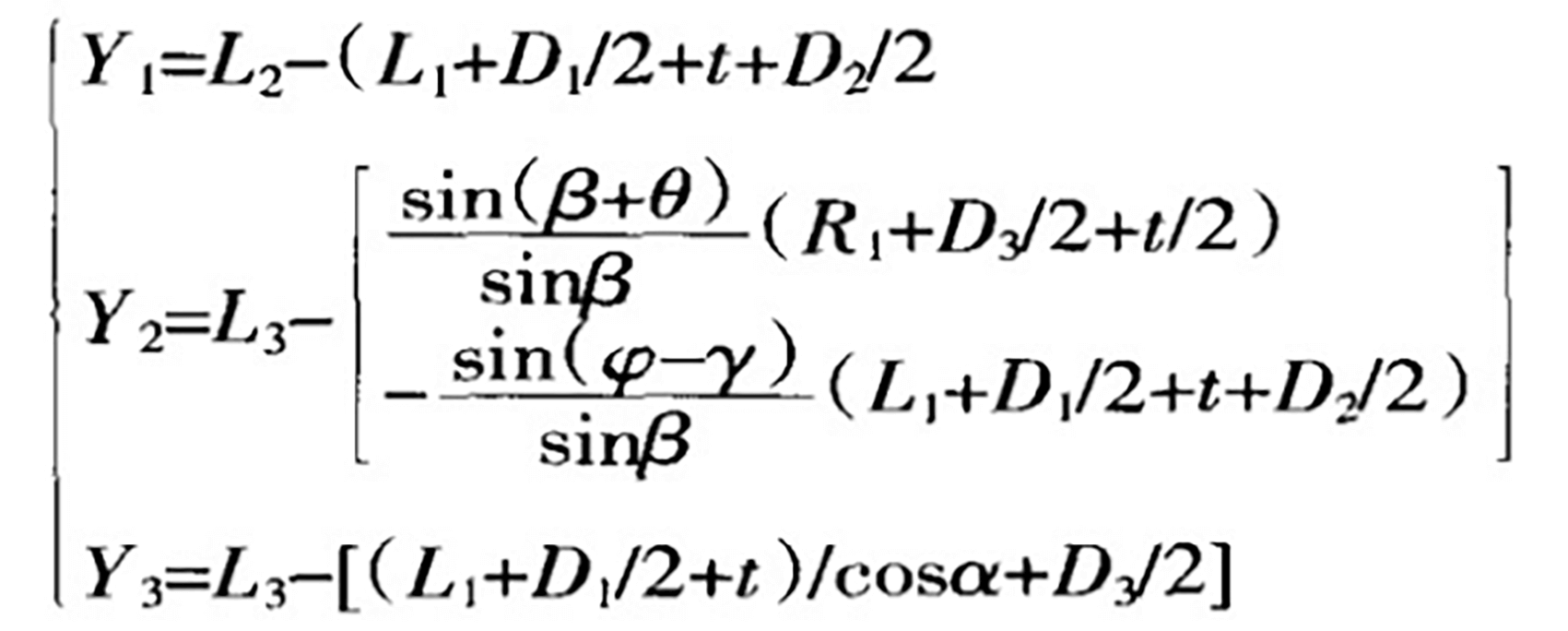

Por conseguinte, a deslocação entre os dois rolos laterais e o rolo inferior é:

Quando o lado direito está em pré-flexão, Y1 permanece inalterado, Y2 e Y3 podem ser trocados.

No processo de quinagem contínua da máquina de quinagem de chapa representada na Figura 2, os dois rolos laterais estão posicionados simetricamente, e o rolo inferior e os rolos laterais dianteiro e traseiro têm deslocamentos correspondentes.

Para cumprir os requisitos do processo de quinagem contínua, a posição de cada rolo durante o processo é apresentada na Figura 5.

De acordo com a relação geométrica, em △OAO3, a partir do teorema do seno:

Assim:

Suponhamos que O é o centro de curvatura antes do retorno elástico, λ é o ângulo entre OO2 e OO3, então:

Em △OAO3:

Assim:

Se Y1 permanece inalterado, Y2=Y3=L3-AO3O deslocamento dos rolos de ambos os lados e do rolo inferior é:

Foi efectuado um estudo experimental com uma placa W1220 x 2500 máquina laminadoracom uma placa de 10 mm de espessura de material Q235 e um raio de rolamento de 700 mm.

Os resultados da experiência mostraram que existia um erro absoluto de 4,8 mm entre o raio do círculo real e o raio do círculo necessário, resultando num erro relativo de 0,68%. Com base nestes resultados, foi determinado que a correção era suficiente para cumprir os requisitos de precisão.

Ao analisar os dados de teste de várias tentativas de ajustar o raio de retorno elástico, verificou-se que a principal causa de erro era o pressuposto de que a placa estava a sofrer uma flexão pura durante o cálculo do raio de retorno elástico, não tendo em conta o impacto da força de extrusão e do atrito.

No entanto, a análise técnica mostrou que o cálculo da deslocação era exato e cumpria os requisitos do processo.

Este artigo apresenta uma análise do processo de laminação de uma máquina de quatro rolos máquina de laminagem de chapas. Combinando a fórmula de cálculo do raio de retorno elástico com métodos matemáticos e mecânicos, o artigo analisa a posição de cada rolo durante o processo de trabalho da máquina.

Os resultados do cálculo foram testados numa máquina de dobragem de chapas de quatro rolos.

Os resultados da experiência mostraram que este método pode reduzir significativamente o número de ensaios e melhorar a precisão e a eficiência do processo de laminagem.