Como é que a soldadura a laser vai revolucionar o fabrico do futuro? A tecnologia de soldadura a laser está a transformar as indústrias com a sua precisão, eficiência e capacidade de lidar com diversos materiais. Este artigo analisa os avanços, as aplicações e o potencial da soldadura a laser, desde o sector automóvel ao aeroespacial. Saiba como esta tecnologia de ponta resolve as limitações da soldadura tradicional e melhora a qualidade da produção, oferecendo uma perspetiva do seu impacto futuro nos processos de fabrico.

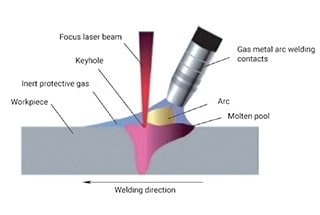

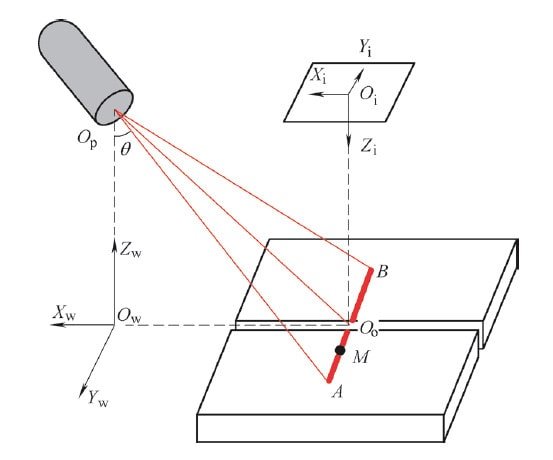

Em comparação com os métodos de soldadura tradicionais, a soldadura a laser (como ilustrado na Figura 1) oferece várias vantagens, incluindo

Como resultado, a soldadura a laser é amplamente utilizada nas indústrias de fabrico de equipamento, como a automóvel, naval e aeroespacial, e está a expandir-se para novas aplicações de processamento de materiais.

Figura 1 Princípio da soldadura a laser

Para se manterem competitivas no mercado mundial da indústria transformadora, as principais nações produtoras introduziram estratégias destinadas a modernizar e atualizar as suas indústrias. Exemplos destas iniciativas incluem a Indústria 4.0 da Alemanha e a Internet Industrial Americana, que visam promover a inovação tecnológica e fornecer financiamento fundamental para o sector da indústria transformadora.

A soldadura a laser, enquanto componente crucial da tecnologia de equipamento avançado, tem merecido uma atenção significativa nestes esforços. Para responder às necessidades da soldadura, foram propostas várias novas tecnologias de soldadura a laser para resolver problemas práticos.

Por exemplo, o Professor W. Steen do Imperial College de Londres introduziu o conceito de soldadura híbrida laser-arco. Esta tecnologia aborda as limitações da soldadura a laser tradicional e alarga a sua gama de aplicações. A combinação de laser e soldadura por arco aumenta as vantagens de ambos, reduz os requisitos de tamanho para a fenda de soldadura, minimiza as fissuras e os poros durante a soldadura e melhora o desempenho do componente de soldadura.

Até agora, o laser tecnologia de soldadura desenvolveu-se em muitos tipos, tais como:

Foram desenvolvidas tecnologias intermédias de controlo do processo, tais como o seguimento de cordões a laser e a monitorização em tempo real do processo de soldadura com câmaras de alta velocidade, para resolver as limitações e deficiências da soldadura a laser. Além disso, o processamento de defeitos também foi implementado para melhorar ainda mais a processo de soldadura por laser.

Nos últimos anos, equipas de investigação nacionais e estrangeiras têm explorado e estudado ativamente os parâmetros de processo mais adequados para a soldadura a laser, na perspetiva da combinação do movimento do laser e da fonte de calor. Isto levou a melhorias em vários métodos de soldadura a laser, incluindo a soldadura por penetração profunda a laser e a soldadura híbrida laser-arco.

A investigação sobre a soldadura a laser não se limita apenas à aparência, uma vez que estão a ser utilizados métodos de caraterização modernos, como câmaras de alta velocidade e análise espetral, para estudar as características do processo de soldadura e compreender o mecanismo de formação de defeitos de soldadura.

No entanto, as alterações internas durante a soldadura a laser são complexas. Para resolver este problema, as equipas de investigação têm vindo a experimentar a aplicação de fontes de energia externas, tais como campos magnéticos, multiarcos e campos eléctricos ao laser processo de soldadura. O objetivo é reduzir os defeitos de soldadura, melhorar as propriedades mecânicas e melhorar a qualidade geral da soldadura. qualidade da soldadura.

A soldadura a laser pode proporcionar uma resistência de junta de alta qualidade e uma soldadura profunda com uma grande relação de profundidade. Em comparação com os métodos de soldadura tradicionais, possui uma maior densidade de potência e um melhor efeito de soldadura em materiais difíceis de soldar, bem como a capacidade de soldar materiais de propriedades variáveis. Este facto levou a uma extensa investigação por parte de académicos, tanto a nível nacional como internacional.

Na China, o foco da investigação sobre a tecnologia laser centra-se principalmente nos parâmetros de cada processo de soldadura, como a velocidade de soldadura, potência do laserOs investigadores estudam também as propriedades mecânicas, a evolução da estrutura e a regulação do fluxo de gás de proteção. Os investigadores estudam também as propriedades mecânicas, a evolução da estrutura e a regulação da juntas soldadas.

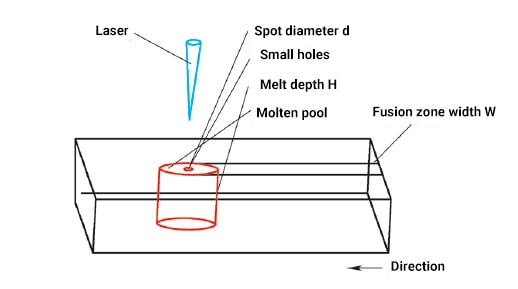

Laser soldadura por pressão é uma forma única de soldadura a laser que combina o aquecimento induzido por laser com a tradicional soldadura de cordão plano. O processo envolve a fusão parcial da peça de trabalho com um feixe de laser, seguida de laminagem sob alta pressão para produzir a junta soldada. Esta tecnologia é vantajosa porque evita defeitos de soldadura como a contração e as cavidades de gás devido à zona de fusão estreita. Também é adequado para a ligação de placas finas.

A equipa de investigação realizou um estudo sobre a evolução da estrutura durante a soldadura por pressão a laser de alumínio puro, como ilustrado na Figura 2. A equipa investigou os aspectos básicos da evolução da microestrutura durante o processo de soldadura de alumínio puro. Através de uma análise minuciosa da microestrutura do espécime durante o processo de soldadura por pressão a laser, concluiu-se que o processo de solidificação começou antes da laminagem, levando a que o material recém-cristalizado sofresse deformação plástica.

Figura 2 Diagrama do princípio da soldadura por pressão a laser

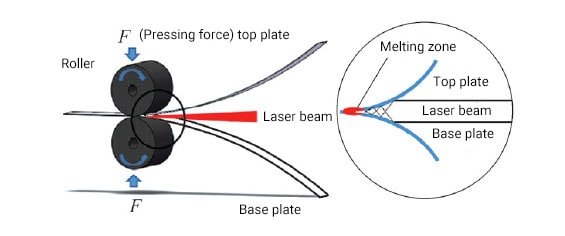

A Soldadura Híbrida Laser-arco, tal como ilustrado na Figura 3, é um método de processamento promissor do século XXI e tem sido amplamente investigado por académicos. O investigador estudou a soldadura do aço dissimilar 50CrV/SPHE ajustando os parâmetros do processo e analisou o impacto na formação da soldadura e na transferência de gotas.

Os resultados da investigação indicam que a gama de potência laser ideal se situa entre 2800 e 3400W, o que conduz a um aquecimento uniforme do fio de soldadura e a um processo de soldadura estável. Ao combinar o varrimento oscilante com a soldadura híbrida laser-arco, os defeitos da soldadura podem ser corrigidos.

A equipa de investigação também soldou materiais de liga de alumínio utilizando métodos de varrimento de oscilação horizontal, vertical e circular. Foram utilizadas câmaras de alta velocidade e espetroscopia para analisar as alterações nas gotículas. Os resultados mostraram que a gama de parâmetros optimizada para o método de varrimento circular é maior do que a das direcções horizontal e vertical, promovendo a interação com o plasma para formar gotículas com diâmetros mais pequenos, o que é benéfico para o refinamento do grão.

Em comparação, a energia do arco de plasma é mais concentrada e verificou-se que a soldadura por arco de plasma a laser tem uma boa adaptabilidade a fendas e arestas desalinhadas em soldadura plana.

Figura 3 Soldadura híbrida por arco laser

A investigação internacional sobre a tecnologia de soldadura tem-se centrado na melhoria das condições de soldadura e na incorporação de energia externa. Com o objetivo de explorar o potencial deste processo para ligar grandes componentes nucleares de segurança crítica, tais como geradores de vapor ou impulsionadores de reactores de água pressurizada (PWR), foi utilizada a tecnologia de soldadura a laser em vácuo. A tecnologia foi utilizada a uma velocidade de 150mm/min com um laser de 16kW para produzir soldaduras de 80mm de espessura de aço de grau SA5083 em dois passes de soldadura.

As vantagens da soldadura por laser de vácuo foram apresentadas e comparadas com a soldadura por feixe de electrões em termos de física do processo. Concluiu-se que vale a pena continuar a desenvolver a soldadura por laser de vácuo devido ao seu potencial para apoiar os futuros planos de construção de energia nuclear.

Bunaziv I et al. investigaram o modo de arco de pulso de transferência de metal frio (CMT+P) ao utilizar a soldadura híbrida laser de fibra-MAG. A equipa utilizou fio com núcleo metálico para soldar aço de alta resistência com 45 mm de espessura (soldadura topo a topo de dupla face) e comparou a influência de diferentes impulsos e do arco piloto frontal e traseiro na soldadura.

Quando comparado com a soldadura por arco pulsado tradicional, verificou-se que ambos os métodos podem proporcionar uma soldadura de alta qualidade. No entanto, o modo CMT+P proporciona uma transferência de gotas mais estável dentro de uma gama limitada de velocidade de alimentação.

A tecnologia de soldadura a laser é um método de soldadura sem contacto que apresenta uma velocidade mais rápida e uma maior eficiência. O tratamento intermédio do processo desempenha um papel fundamental na determinação da qualidade da junta soldada.

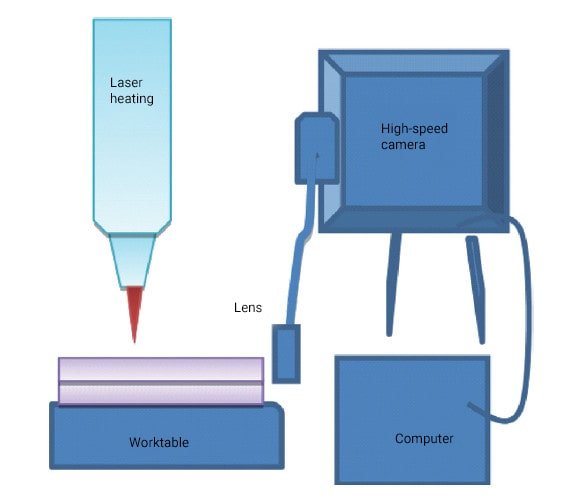

Na China, processo de soldadura por laser (como mostra a Figura 4) centra-se principalmente na monitorização do processo de soldadura com a ajuda de dispositivos ópticos. Por exemplo, o seguimento do cordão de soldadura por laser e as câmaras de alta velocidade são utilizados para monitorizar o cordão de soldadura em tempo real.

Um exemplo desta monitorização é a utilização de um sistema de câmara de alta velocidade para observar o processo de formação de poros e salpicos em tempo real durante a soldadura a laser do aço galvanizado de alta resistência DP780. A rota de fuga dos poros foi estudada de uma perspetiva dinâmica.

Figura 4 Esquema do processo de ensaio de soldadura

O cabeça de soldadura a laser está equipado com um módulo de seguimento vídeo CCD e foi proposto um método de deteção automática de cordões de soldadura utilizando um laser de linha. Este método utiliza a triangulação laser para recolher informações como a altura e a largura da soldadura.

O princípio da deteção laser em linha reta é demonstrado na figura 5. Durante a soldadura a laser, um feixe de laser em linha reta é dirigido verticalmente para o cordão de soldadura e a imagem é captada no plano de imagem do CCD através da reflexão difusa da superfície superior da peça de trabalho. Cada ponto de soldadura no plano de imagem corresponde exclusivamente a um ponto na superfície da peça de trabalho.

Para os algoritmos de seguimento, é utilizado um algoritmo de seguimento de alvos com filtro nuclear de alta precisão e velocidade rápida para seguir as posições de soldaduras rectas e curvas, respetivamente. O erro entre a curva de ajuste dos dados e a forma da soldadura obtida experimentalmente não ultrapassa 5%, demonstrando uma elevada concordância e proporcionando um bom efeito de seguimento em tempo real.

Figura 5 Princípio da deteção laser em linha reta

A investigação estrangeira tem-se centrado na investigação da integração da energia externa no processo de soldadura e na utilização da inteligência artificial para simular e prever os resultados da soldadura. O estudo de soldadura de cobre O processo de soldadura a laser de materiais utilizados na interconexão de baterias de iões de lítio e dispositivos electrónicos de alta potência foi conduzido através da combinação de parâmetros adicionais, como a frequência e amplitude de oscilação, com o método de modulação espacial de potência que envolveu uma alimentação linear com movimento circular sobreposto. Os resultados indicam que não só o tamanho da área de ligação pode ser aumentado, como também a estabilidade e a qualidade do processo de soldadura a laser podem ser melhoradas.

No entanto, ao soldar certos metais especiais, a solda pode não se misturar totalmente na poça de fusão, levando a uma distribuição desigual dos elementos na soldadura. Para resolver este problema, os investigadores utilizaram um campo magnético oscilante para gerar uma componente de força de Lorentz não conservadora na poça de fusão, melhorando assim a distribuição dos elementos ao longo da espessura do material. A espetroscopia (EDS) foi utilizada para analisar a distribuição de dois elementos de rastreio (Ni, Cr), e os resultados mostraram que a rotação do campo magnético 30° na direção da soldadura melhorou significativamente a distribuição da solda.

Esta investigação fornece fortes provas da eficácia dos campos magnéticos na soldadura. Belitzki propôs um método para minimizar a deformação em estruturas complexas com múltiplas soldaduras, utilizando uma rede neural artificial para estabelecer um meta-modelo que prevê a deformação local com base nos parâmetros de soldadura em sub-áreas. O algoritmo genético foi utilizado para encontrar a melhor parâmetros de soldadura que resultaria na menor deformação global. Os resultados indicam que este método pode identificar com eficácia e precisão os melhores parâmetros entre mais de mil milhões de combinações potenciais.

A aplicação da soldadura a laser está generalizada, mas o processo é frequentemente acompanhado de defeitos como fissuras, poros e salpicos.

Tem sido efectuada uma investigação considerável, tanto a nível nacional como internacional. Os investigadores utilizaram técnicas de oscilação, de impulsos e outras em combinação com a soldadura a laser.

O estudo do princípio da soldadura a laser dá igual importância à integração com o equipamento industrial e à utilização de novos produtos para impulsionar os esforços de investigação. A investigação é muito prática.

A investigação nacional centra-se principalmente na procura de soluções para os defeitos do laser juntas de soldadura e investigando em pormenor os mecanismos de formação destes defeitos. As equipas utilizam a análise de simulação, a microscopia eletrónica de varrimento e outros métodos para estudar questões como os salpicos da poça de fusão e o efeito de absorção de Fresnel.

Quando os lasers de alta potência são direccionados para a superfície de trabalho, vaporizam rapidamente o material e criam um buraco de fechadura. O efeito de absorção Fresnel da poça de fusão e do buraco de fechadura determinam a qualidade da soldadura.

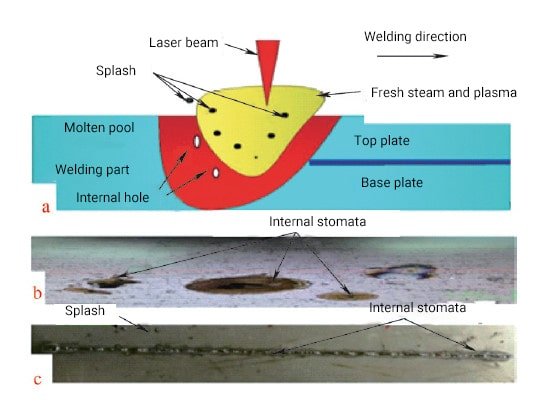

A Figura 6 ilustra os defeitos de porosidade causados pela soldadura a laser do aço galvanizado DP780 de alta resistência. A investigação sobre o buraco da fechadura e a absorção de Fresnel da soldadura por penetração profunda a laser revelou que múltiplos reflexões laser no interior do buraco da fechadura resultam numa densidade de potência total de absorção de Fresnel desigual, com maior densidade perto do fundo do buraco da fechadura do que no topo. A reflexão do laser é um fator crucial que afecta esta distribuição de densidade.

Individual-laser de focagem a soldadura tem algumas limitações. Por exemplo, não é possível controlar a temperatura durante a soldadura e a elevada sensibilidade térmica do material pode levar à formação de fissuras na soldadura.

Para estabilizar o processo de soldadura, muitos investigadores estudaram a soldadura a laser de duplo foco. Alguns examinaram a estabilidade do buraco da fechadura e o fluxo da poça de fusão de ligas de alumínio numa disposição de laser de dupla focagem.

Foi estabelecido um modelo de acoplamento para a poça de fusão transiente de soldadura e para o fluxo interno em sistemas de duplo foco soldadura de alumínio por laser utilizando o método de traçado de raios para criar um modelo de fonte de calor que tenha em conta o efeito de absorção de Fresnel, a força de recuo do vapor e o fluxo interno da poça de fusão.

Os resultados da investigação indicam que a soldadura a laser de dupla focagem é mais estável e controlável, com uma flutuação significativamente mais fraca do buraco da fechadura em comparação com a soldadura a laser simples.

Figura 6 O princípio dos defeitos dos poros na soldadura por penetração profunda a laser

Em comparação com os países estrangeiros, a investigação nacional centra-se principalmente na alteração da morfologia do feixe de laser, com a maioria dos estudos dedicados à investigação do impacto do número de feixes de laser no laser defeitos de soldadura.

Grupos de investigação estrangeiros têm-se esforçado por descobrir o mecanismo de formação do colapso do buraco da fechadura e do respingo da poça de fusão através da utilização de novos componentes ópticos.

Além disso, alguns investigadores estrangeiros tentaram melhorar a soldadura a laser introduzindo novas técnicas, como a oscilação do feixe ou a modulação da potência do laser, num esforço para reduzir os defeitos.

Volpp J. utilizou um elemento ótico de modelação de feixe multifocal recentemente desenvolvido, que pode gerar vários feixes de laser na direção axial. Este componente pode ser utilizado para alterar a entrada de energia no buraco da fechadura e nas áreas circundantes, fornecendo informações sobre o mecanismo de formação de salpicos e avaliando o potencial da modelação do feixe axial para reduzir defeitos na soldadura a laser de penetração profunda.

Os resultados revelam que, sob exposição a luz de alta intensidade, o número de salpicos pode ser eficazmente reduzido, o colapso do buraco da fechadura é evitado, a secção superior do buraco da fechadura recebe energia suficiente e os salpicos de líquido são minimizados.

Após vários anos de investigação e desenvolvimento, a tecnologia de soldadura a laser foi implementada com sucesso em várias indústrias de fabrico de equipamento, incluindo as indústrias automóvel, de oleodutos e gasodutos e de equipamento para eléctricos.

Este artigo centrar-se-á na introdução dos principais componentes do sistema de soldadura a laser e nas suas aplicações práticas na engenharia de processamento de materiais.

(1) Laser gerador

O gerador de laser é o componente central do sistema de soldadura a laser e é responsável pela produção da luz laser.

Os lasers são compostos por três partes essenciais: um sistema de excitação, um meio ativo de laser e uma cavidade de ressonância ótica.

Ao longo dos anos, o desempenho dos lasers tem avançado muito, e existem vários tipos de lasers disponíveis, incluindo lasers de fibra, lasers de semicondutores, lasers de CO2 e outros, conforme ilustrado na Figura 7.

Figura 7 Gerador de laser

Estrangeiro empresas de laser de qualidade excecional incluem a Coherent e a Trumpf, que têm vantagens inerentes à sua tecnologia laser. Após uma extensa investigação e desenvolvimento, os seus lasers alcançaram uma elevada qualidade de feixe, uma elevada eficiência de conversão fotoeléctrica e uma estabilidade excecional.

O ponto produzido por um laser de semicondutores é mais focado em comparação com o de um laser de fibra, com uma distribuição de potência mais uniforme e menor consumo de energia. Por exemplo, a série TruDiode de lasers de semicondutores de alta eficiência conquistou a confiança dos utilizadores com os seus excelentes resultados, baixos custos de investimento e despesas de funcionamento. Este laser pode fornecer uma potência laser estável até vários quilowatts.

Algumas aplicações típicas destes lasers incluem a soldadura de penetração profunda, a soldadura por condução de calor e o revestimento de metal por laser, brasageme soldadura de plástico, com uma eficiência de até 40% que reduz os custos operacionais de produção. O laser TruDiode é também altamente sofisticado, uma vez que não necessita de uma estrutura de cavidade ressonante adicional.

Os lasers de CO2 são um tipo popular de laser de gás que podem utilizar a estrutura do nível de energia das moléculas de CO2 para produzir uma saída espetral em várias bandas de comprimento de onda. Têm um desempenho térmico superior ao dos lasers de estado sólido e podem armazenar uma grande quantidade de calor, o que os torna ideais para aplicações de laser de alta potência.

A indústria nacional de laser tem a vantagem de ser capaz de recuperar rapidamente. Após anos de investigação técnica, surgiram na China numerosas empresas de laser de renome, tais como Raycus Laser e Chuangxin Laser. Com os seus excelentes produtos laser, preços competitivos e estratégias de produtos localizadas, estas empresas ganharam uma quota significativa do mercado nacional de laser.

A figura 7b mostra o laser de fibra quase contínuo produzido pela Raycus. Este laser tem uma pequena potência de saída que varia entre 75 e 300 W, com compatibilidade melhorada, maior eficiência de conversão electro-ótica, melhor qualidade de feixe e menores custos de manutenção. É ideal para aplicações industriais que requerem longas larguras de pulso e altos valores de pico, tais como soldadura por pontos a laser e soldadura por costura a laser.

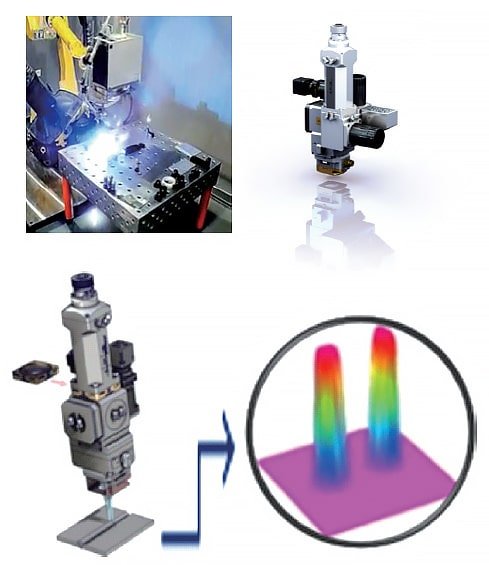

(2) Cabeça de soldadura a laser

Com o avanço da tecnologia de soldadura a laser, vários tipos de laser foram introduzidas cabeças de soldadura para satisfazer as diversas necessidades e funções de soldadura. A figura 8 mostra estas diferentes tipos de soldadura a laser cabeças.

A partir da esquerda, encontra-se a cabeça de soldadura, seguida da galvanómetro a laser e, por fim, a cabeça de soldadura de ponto duplo com cabeça oscilante e cabeça de formação de feixe. Esta última pode suportar potências até 50kW.

Figura 8 Cabeça de soldadura a laser comum

O design e a aplicação da cabeça de soldadura baseiam-se nos requisitos reais de soldadura, fornecendo soluções para diferentes necessidades de soldadura. Por exemplo, quando o laser precisa de ser dividido em vários feixes para melhorar a eficiência da soldadura, a utilização de uma cabeça de soldadura com galvanómetro de varrimento pode responder eficazmente ao requisito de elevada eficiência.

Como se pode ver na Figura 8, a junta de soldadura oscilante pode melhorar significativamente a qualidade interna e externa da soldadura, bem como aumentar a soldabilidade de materiais susceptíveis de apresentarem defeitos.

A soldadura a laser tem sido utilizada na indústria automóvel e noutros campos desde o início, como mostra a Figura 9. Com o tempo, a sua utilização expandiu-se para a construção naval, aeroespacial, semicondutores, indústrias electrónicas e produtos de consumo. Passou dos domínios tradicionais para aplicações de processamento de materiais mais diversificadas e aprofundadas.

Figura 9 Aplicações de soldadura a laser no sector automóvel

O processo de fabrico de automóveis utiliza principalmente a tecnologia de soldadura por laser para a soldadura por medida de chapas de carroçaria com espessuras variáveis, soldadura de carroçaria e soldadura de peças automóveis.

A utilização da tecnologia de soldadura por laser reduz o peso da carroçaria do automóvel, conduzindo a uma maior eficiência energética e a uma redução das emissões. Reduz também os custos de estampagem e montagem durante o processo de fabrico, aumenta a precisão da montagem, a rigidez e a integração global da carroçaria, melhorando assim o conforto e a segurança.

A soldadura a laser tornou-se um método popular na indústria automóvel. A Figura 9b ilustra a oficina de uma empresa nacional de peças para automóveis, onde a porta do carro é soldada e brasada a laser. A empresa utiliza um ponto laser maior, de 2-4mm, e uma potência laser de 2-4kW, e utiliza o rastreio de contacto para testar os nós de borda. Após a calibração, verificou-se que os cordões de soldadura eram mais estreitos do que os produzidos por outros métodos de soldadura, resultando num melhor aspeto geral da carroçaria do automóvel. Os testes mostraram que a resistência das soldaduras tinha melhorado significativamente em comparação com a soldadura tradicional.

Ao utilizar a soldadura a laser, é importante selecionar o gás de proteção adequado de acordo com o material a unir. A soldadura a laser é mais rápida, mais eficiente, requer uma área de trabalho mais pequena e produz menos deformação do que outros métodos. Em alguns casos, elimina a necessidade de tratamento térmico para reduzir tensão residual.

A tecnologia de soldadura a laser pode melhorar significativamente a qualidade dos produtos soldados e aumentar a eficiência na indústria transformadora, incluindo os dispositivos médicos. Não são necessários adesivos durante o processo de soldadura e são produzidos muito poucos resíduos ou escórias de soldadura. Este facto contribuiu grandemente para o desenvolvimento da indústria de dispositivos médicos.

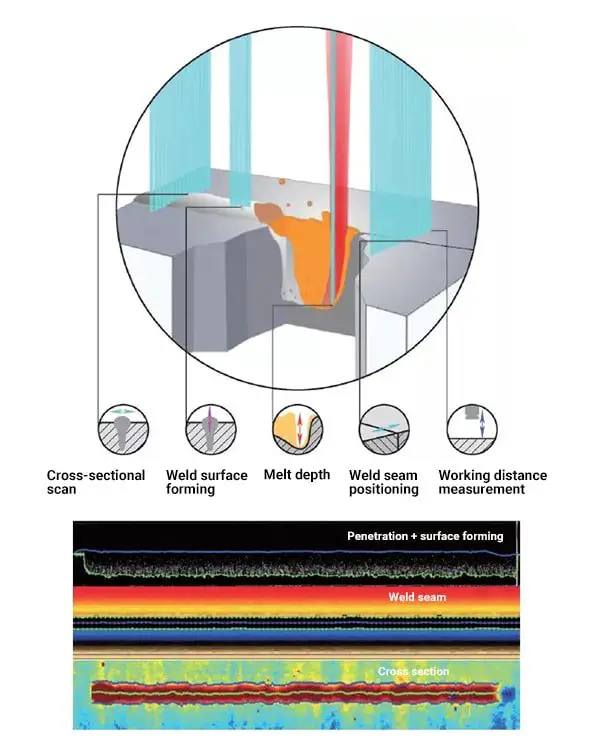

As chapas utilizadas na construção naval diferem das utilizadas noutros produtos mecânicos, e a tecnologia de soldadura a laser pode resolver eficazmente problemas com cordões de soldadura mais longos e empenos em chapas de navios. O processo de soldadura a laser tem uma vasta gama de aplicações de engenharia, incluindo o posicionamento de cordões de soldadura, o rastreio de secções transversais e a monitorização online da formação de superfícies.

A Figura 10 apresenta o novo sistema de monitorização de todo o processo de soldadura a laser LDD-700, que se baseia na tecnologia de imagem por interferência coerente. O seu modo de imagem 3D permite que o LDD-700 se adapte a alterações na geometria do buraco da fechadura de diferentes processos, fornecendo a capacidade básica para uma medição precisa da profundidade. O poderoso software do sistema suporta soluções de monitorização personalizadas para satisfazer os requisitos variáveis de diferentes processos.

Figura 10 Aplicações de engenharia do laser processo de monitorização da soldadura

A soldadura a laser é também amplamente utilizada na ligação de oleodutos. A implementação de robô laser melhora a eficiência e a fiabilidade do processo de soldadura, bem como a qualidade das juntas soldadas.

Como tecnologia de ponta de soldadura por feixe de alta energia, a soldadura a laser tem várias vantagens, tais como a ausência de necessidade de um ambiente de vácuo, entrada de calor concentrada, deformação térmica mínima, uma elevada relação de aspeto da soldadura, elevada precisão e a facilidade de realização de soldadura automática.

Foi determinado que a soldadura a laser é o método mais adequado para selar a caixa da bobina em CC.

O desenvolvimento da soldadura a laser tem feito grandes progressos através da investigação e aplicação de engenharia no processamento de processos, tratamento de processos de soldadura e resolução de defeitos de soldadura.

A investigação neste domínio centra-se principalmente em dois aspectos: melhorar o processo de soldadura a laser e explorar novas técnicas.

Em primeiro lugar, os académicos estudam as causas dos defeitos no processo de soldadura a laser e melhoram continuamente os parâmetros de processamento para reduzir ou eliminar esses defeitos. Em segundo lugar, exploram a combinação de fontes de energia externas, tais como campos magnéticos e oscilações, com energia laser para melhorar a estabilidade e resolver defeitos de soldadura, melhorando, em última análise, o desempenho das juntas soldadas.

A soldadura a laser expandiu o seu campo de aplicação desde a condução de calor inicial até à investigação atual de acoplamento de múltiplos campos. Os lasers de semicondutores melhoraram a sua eficiência de conversão fotoeléctrica, com menor consumo de energia e pontos de luz mais concentrados, o que constitui a tendência no desenvolvimento de novos lasers.

Com os avanços e inovações em curso no equipamento laser, espera-se que a tecnologia de soldadura a laser continue a expandir a sua aplicação em mais campos de processamento de materiais, impulsionando a modernização das indústrias transformadoras.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.