Já alguma vez se perguntou como é que os profissionais criam cortes precisos em metal espesso sem recorrer aos métodos tradicionais? A goivagem por arco de carbono pode ser a resposta que procura. Este processo, que utiliza um arco elétrico e ar comprimido, remove eficazmente o metal, permitindo reparações e modificações precisas. Neste artigo, irá descobrir os princípios subjacentes à goivagem com arco de carbono, as suas aplicações, o equipamento necessário e dicas de segurança para garantir uma implementação bem sucedida. Mergulhe para saber como esta técnica pode melhorar os seus projectos de metalurgia.

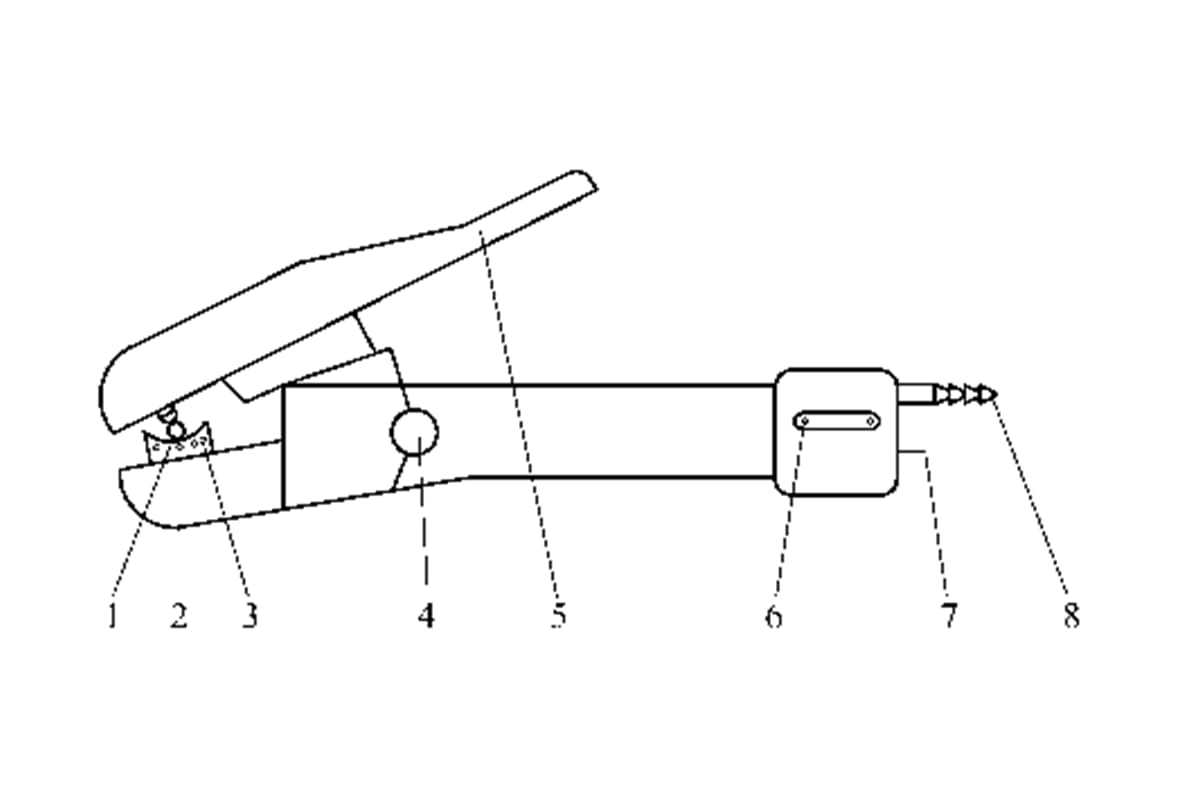

A goivagem por arco de carbono é um processo versátil de remoção de metal que utiliza o calor intenso gerado por um arco elétrico entre um elétrodo de carbono e a peça de metal para fundir localmente o material de base. Este processo combina energia térmica e mecânica para criar goivas ou ranhuras controladas na peça de trabalho. Como ilustrado na Figura 8-1, uma fonte de energia de corrente contínua de alta amperagem estabelece um arco entre o elétrodo de carbono (normalmente grafite ou compósito de carbono e grafite) e a peça de trabalho. A temperatura do arco pode atingir até 5.000°C (9.032°F), fundindo rapidamente o metal numa área localizada.

Simultaneamente, uma corrente de ar comprimido, normalmente a 5,5-6,9 bar (80-100 psi), é dirigida ao longo do elétrodo de carbono para a poça de metal fundido. Este jato de ar de alta velocidade tem várias finalidades:

A combinação do aquecimento do arco e do fluxo de ar comprimido permite um controlo preciso da profundidade, largura e perfil da goiva. Isto torna a goivagem por arco de carbono particularmente eficaz para várias aplicações no fabrico de metais, preparação de soldadura e trabalhos de reparação.

1 - Vareta de carbono

2 - Pinça de goivagem de arco de carbono

3 - Ar comprimido

4 - Arco elétrico

5 - Peça de trabalho

1) A goivagem com arco de carbono oferece uma versatilidade excecional, exigindo um espaço operacional mínimo. Esta caraterística permite que os soldadores trabalhem eficientemente em áreas confinadas e posições difíceis, incluindo orientações verticais e aéreas. A sua adaptabilidade torna-a particularmente valiosa para reparações e manutenção in-situ em ambientes industriais complexos.

2) O processo proporciona uma visibilidade superior da morfologia e profundidade do defeito. Esta visualização melhorada permite que os soldadores avaliem e tratem com precisão as imperfeições, melhorando significativamente a qualidade e a taxa de sucesso das operações de reparação. A visão clara também facilita o controlo preciso do processo de goivagem, garantindo uma remoção óptima do material sem danos excessivos nas áreas circundantes.

3) A goivagem por arco de carbono é caracterizada pela sua emissão de ruído relativamente baixa, elevada taxa de remoção de material e fadiga reduzida do operador. A configuração do equipamento é simples, consistindo normalmente numa fonte de energia de corrente contínua, numa tocha de goivagem e em eléctrodos de carbono. Esta simplicidade contribui para a sua adoção generalizada em vários sectores da metalurgia.

4) A técnica se destaca na remoção de metal de materiais que resistem ao corte oxiacetilênico convencional, como aços de alta resistência, aços inoxidáveis e ligas não ferrosas. A sua eficácia nestas aplicações deve-se ao intenso calor localizado gerado pelo arco elétrico, que funde rapidamente o metal sem depender de reacções de oxidação.

5) Apesar das suas vantagens, a goivagem por arco de carbono tem inconvenientes notáveis. O processo gera quantidades significativas de fumo e poeiras metálicas, necessitando de sistemas de ventilação robustos e de equipamento de proteção individual (EPI) para garantir a segurança do operador e a conformidade ambiental. A intensa radiação ultravioleta e infravermelha emitida pelo arco requer uma proteção adequada dos olhos e da pele. Para além disso, a técnica exige fontes de alimentação CC de alta amperagem, que podem representar um investimento de capital significativo. Uma operação eficiente requer competências e formação substanciais, especialmente para obter perfis de ranhura consistentes e minimizar o risco de introdução de novos defeitos durante o processo de goivagem.

1) A goivagem por arco de carbono é amplamente utilizada para a preparação da soldadura de dupla face em aço de baixo carbono, aço de baixa liga e materiais de aço inoxidável. A sua função principal é a remoção da raiz, que é crucial para obter soldaduras de penetração total e garantir a integridade estrutural.

2) Em estruturas metálicas críticas, recipientes atmosféricos e recipientes sob pressão onde os defeitos de soldadura excedem os padrões aceitáveis, a goivagem por arco de carbono serve como uma técnica de reparação essencial. Remove eficazmente o material de soldadura não conforme, permitindo que a soldadura de reparação subsequente cumpra requisitos de qualidade rigorosos.

3) A goivagem manual com arco de carbono é excelente na preparação de chanfros para pequenos componentes, peças individuais ou soldaduras com geometrias irregulares. A sua versatilidade é particularmente evidente na criação de chanfros em forma de U, onde o controlo preciso e a adaptabilidade a contornos complexos são fundamentais. Esta aplicação realça as vantagens únicas do processo em preparações de soldadura especializadas.

4) O processo é altamente eficaz para operações de pós-fundição, incluindo a remoção de rebarbas de fundição, rebarbas, sistemas de canais e risers. Também se revela inestimável na resolução de defeitos de superfície em peças fundidas, contribuindo para melhorar a qualidade da superfície e a precisão dimensional dos componentes fundidos.

5) A goivagem por arco de carbono demonstra uma versatilidade notável no corte de aços de alta liga, cobre, alumínio e suas ligas. Esta capacidade é particularmente benéfica quando se trata de materiais que podem ser difíceis de cortar utilizando métodos de corte térmico convencionais devido às suas propriedades térmicas ou tendências de oxidação.

O equipamento principal para a goivagem por arco de carbono inclui uma fonte de energia e uma fonte de ar comprimido.

1. Requisitos para alicates de goivagem com arco de carbono

Os alicates de goivagem de arco de carbono devem cumprir os três requisitos básicos seguintes.

(1) A vareta de carbono deve ser fixada com segurança e deve ser fácil de substituir.

(2) O alicate deve ter uma boa condutividade eléctrica e fornecer ar comprimido com precisão.

(3) A conceção deve ser compacta e fácil de utilizar.

2. Tipos de tochas de goivagem a arco de carbono e seus prós e contras

Desvantagem: Só pode planar numa única direção, para a esquerda ou para a direita.

Vantagem da pinça de aplainamento de ar de fornecimento de ar circunferencial: O bocal está isolado da peça de trabalho, com ar comprimido pulverizado à volta da barra de carbono, permitindo um arrefecimento uniforme, e é adequado para operações em todas as direcções.

Desvantagem: Tem uma estrutura complexa, e o parafuso que fixa a barra de carbono pode facilmente entrar em curto-circuito com a peça de trabalho.

A nova pinça de aplainamento de ar de arco de carbono de fornecimento de ar lateral é mostrada na Figura 8-3.

1 - Vareta de carbono

2 - Orifício de ar

3 - Boca de alicate de ângulo ajustável (bocal condutor)

4 - Interruptor de ar

5 - Punho de fixação

6 - Parafuso de fixação do cabo

7 - Interface do cabo

8 - Conector de ar comprimido

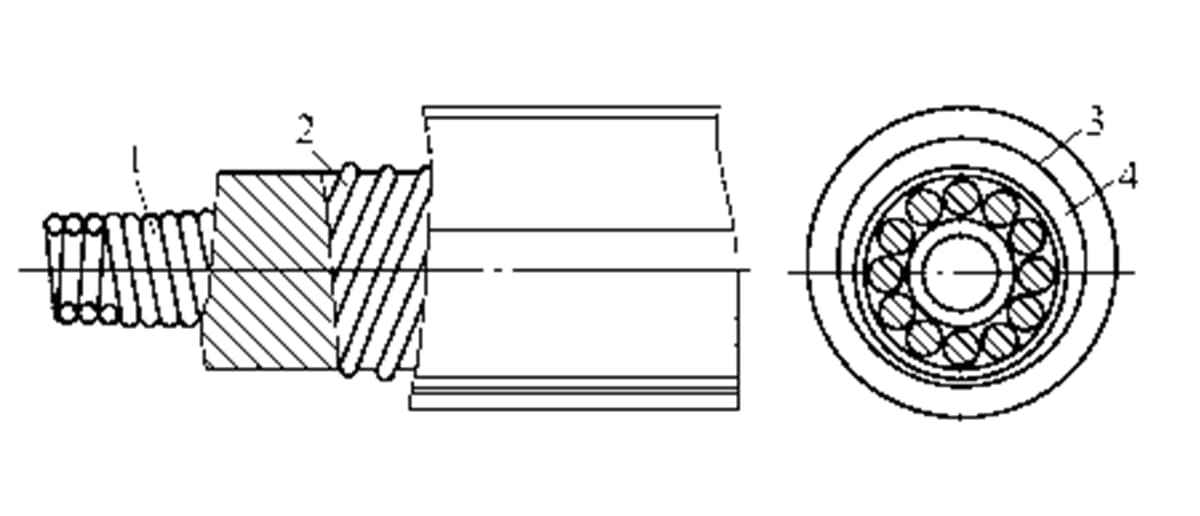

3. Mangueira combinada eléctrica-ar

A nova mangueira combinada eléctrica-ar é apresentada na Figura 8-4.

1 - Tubo de mola

2 - Fio de aço adicional externo

3 – Fixação Tubo de borracha

4 - Condutor multifilar

Os eléctrodos de carbono são o principal consumível nas operações de goivagem por arco de carbono, servindo como condutor de corrente eléctrica e iniciador do arco. A sua composição e propriedades influenciam significativamente a eficiência e a qualidade do processo de goivagem.

O tipo mais utilizado é o elétrodo de carbono sólido revestido a cobre. Este revestimento de cobre aumenta a capacidade de transporte de corrente, reduz a oxidação e melhora a estabilidade do arco. O núcleo é normalmente composto por carbono de grafite de alta pureza, garantindo um desempenho consistente e uma contaminação mínima.

Os eléctrodos de carbono estão disponíveis em duas geometrias principais:

A seleção da geometria do elétrodo depende da aplicação específica, da espessura do material e do perfil de goivagem desejado.

Os requisitos críticos para os eléctrodos de goivagem por arco de carbono incluem

Os parâmetros do processo de goivagem por arco de carbono incluem a polaridade da fonte de energia, o diâmetro e a corrente da vareta de carbono, o diâmetro da vareta de carbono e a espessura da placa, o comprimento da saliência da vareta de carbono, o ângulo de inclinação da vareta de carbono, a pressão do ar comprimido, o comprimento do arco e a velocidade de goivagem.

1. Polaridade da fonte de alimentação

Para a goivagem por arco de carbono de aço de baixo carbono, aço de baixa liga e aço inoxidável, é utilizada a polaridade inversa da corrente contínua.

2. Diâmetro e corrente da haste de carbono

3. Diâmetro da barra de carbono e espessura da placa

A relação entre o diâmetro da barra de carbono e a espessura da placa é mostrada na Tabela 8-3.

Relação entre o diâmetro do varão de carbono e a espessura da placa (unidade: mm)

| Chapa de aço espessura | Diâmetro da barra de carbono | Espessura da chapa de aço | Diâmetro da barra de carbono |

| 3 | 8-12 | 6-7 | |

| 4-6 | 4 | >10 | 7-10 |

| 6-8 | 5-6 | >15 | 10 |

Idealmente, o diâmetro da barra de carbono deve ser 2-4 mm mais pequeno do que a largura necessária da ranhura.

4. Comprimento da extensão da barra de carbono

O comprimento da extensão da vareta de carbono refere-se à distância entre o bocal condutor e o ponto final da vareta de carbono, como se mostra na Figura 8-6. O comprimento típico da extensão varia de 80 a 100 mm.

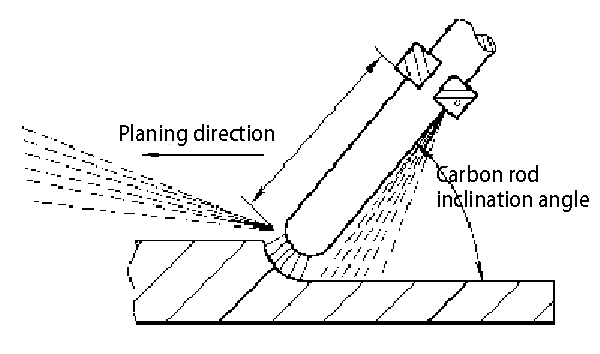

5. Ângulo de inclinação da barra de carbono

O ângulo entre a vareta de carbono e a peça de trabalho ao longo da direção da goivagem a ar com arco de carbono é referido como o ângulo de inclinação da vareta de carbono. Geralmente, uma goivagem manual com arco de carbono utiliza um ângulo de inclinação de aproximadamente 25° a 45°. O ângulo de inclinação da vareta de carbono é ilustrado na Figura 8-7.

6. Pressão do ar comprimido

A pressão necessária para o ar comprimido varia normalmente entre 0,4 e 0,6 MPa.

7. Comprimento do arco

Durante o funcionamento, é aconselhável utilizar um arco curto com um comprimento típico de cerca de 1 a 2 mm.

8. Velocidade de aplainamento

Uma velocidade de aplainamento de aproximadamente 0,5 a 1,2 m/min é geralmente considerada adequada.

1. Operações básicas

(1) Preparativos antes da goivagem

(2) Golpear o arco

(3) Goivagem

2. Biselagem

Em primeiro lugar, a largura da ranhura em forma de U deve ser escolhida com base na espessura da placa e, em seguida, determinar o diâmetro da barra de carbono e a corrente de goivagem.

Note-se que a linha central da barra de carbono deve coincidir com a linha central do bisel. Se estas duas linhas centrais não coincidirem, a forma do bisel goivado será assimétrica.

3. Remoção da raiz da soldadura

Os soldadores devem selecionar parâmetros de processo adequados de acordo com os diferentes materiais e espessuras. Deve ter-se em conta que o interior cordão de soldadura devem geralmente ser soldadas em primeiro lugar para evitar a necessidade de utilizar goivagem por arco de carbono para remover a raiz de soldadura interior.

Ao remover a raiz de soldadura exterior, o metal fundido é sempre soprado para baixo. Ao remover a raiz da soldadura em placas mais espessas, podem ser necessárias várias passagens de goivagem para cumprir os requisitos.

4. Defeitos de soldadura por goivagem

Ao goivar defeitos de soldadura, a corrente de goivagem utilizada deve ser ligeiramente inferior. Durante o processo de goivagem, quando o defeito se torna visível, deve ser ligeiramente goivado de novo até que todos os defeitos sejam completamente removidos.

1. Inclusão de carbono

2. Inclusão de escórias

3. Manchas de cobre

4. Tamanho e forma irregulares da goiva

A goivagem por arco de carbono de aço de baixo carbono é um processo versátil e eficiente que não compromete a soldabilidade do material. A entrada de calor controlada e o arrefecimento rápido durante a goivagem resultam normalmente em alterações mínimas na microestrutura do aço, preservando as suas propriedades mecânicas e a subsequente integridade da soldadura.

Para aços de alta resistência e baixa liga (HSLA) com limites de elasticidade entre 450 e 600 MPa, e para componentes com espessura significativa ou rigidez estrutural, o pré-aquecimento é essencial antes da goivagem por arco de carbono. A temperatura de pré-aquecimento deve corresponder ou exceder ligeiramente a temperatura de pré-aquecimento utilizada durante a soldadura. Esta prática atenua o risco de fissuração induzida pelo hidrogénio e reduz as tensões térmicas, garantindo a integridade estrutural do material após a goivagem.

A goivagem por arco de carbono em aço inoxidável requer considerações especiais devido às propriedades únicas do material:

a) Controlo de salpicos: Implementar medidas rigorosas para evitar que os salpicos de goivagem do arco de carbono contaminem as superfícies de contacto do meio. Isto pode incluir a utilização de escudos protectores ou o encobrimento de áreas adjacentes.

b) Colocação da ranhura: Manter uma distância segura entre a ranhura de goivagem de arco de carbono e qualquer superfície de contacto média para preservar as propriedades de resistência à corrosão do aço inoxidável.

c) Prevenção da corrosão intergranular: Para os aços inoxidáveis de carbono ultra-baixo expostos a meios altamente corrosivos, evitar a utilização de goivagem por arco de carbono para a remoção de raízes. Em vez disso, empregar técnicas de retificação angular de precisão para manter a resistência à corrosão intergranular do material. Esta abordagem minimiza a precipitação de carbonetos nos limites dos grãos, o que pode levar à sensibilização e à redução da resistência à corrosão.

d) Gestão da entrada de calor: Monitorizar e controlar a entrada de calor durante a goivagem para evitar o crescimento excessivo do grão ou a formação de fases prejudiciais na zona afetada pelo calor (HAZ).

e) Tratamento pós-goivagem: Considerar o tratamento térmico pós-goivagem ou a passivação da superfície para restaurar a camada protetora de óxido e otimizar a resistência à corrosão.

1) Os operadores devem usar equipamento de proteção individual (EPI) adequado, adaptado às caraterísticas e aos riscos específicos da goivagem por arco de carbono. Isto inclui vestuário resistente ao fogo, luvas isoladas, óculos de segurança com protecções laterais e um capacete de soldadura com lentes de tonalidade adequada (normalmente tonalidade 10-14).

2) Antes do funcionamento, inspecionar cuidadosamente a integridade da ligação à terra e do isolamento da máquina de soldar, especialmente nos pontos de ligação. Verificar o sistema de ar comprimido quanto a juntas seguras e definições de pressão adequadas (normalmente 80-100 psi para a maioria das aplicações).

3) Efetuar uma avaliação completa da segurança da peça a trabalhar. Nunca faça goivagem em tubagens fechadas, recipientes pressurizados ou contentores que tenham contido materiais inflamáveis sem os procedimentos adequados de limpeza e eliminação de gases. Os objectos não identificados requerem uma inspeção minuciosa e uma avaliação dos perigos antes de serem goivados. Estabelecer uma zona de exclusão rigorosa com um raio de 10 metros para todos os materiais inflamáveis e combustíveis para reduzir os riscos de incêndio.

4) Direcionar o fluxo de ar para longe do pessoal e de outras áreas sensíveis durante o funcionamento. Quando trabalhar no exterior, posicione-se a favor do vento do processo de goivagem para minimizar a exposição a fumos e partículas. Interrompa as operações em condições de humidade (chuva ou neve) para evitar riscos eléctricos e potencial instabilidade do arco.

5) Implementar estratégias de ventilação robustas para gerir a produção significativa de poeiras e fumos inerentes à goivagem por arco de carbono. Para trabalhos no exterior, utilizar eficazmente as correntes de ar naturais. Em espaços confinados ou contentores, utilizar sistemas de ventilação mecânica com um mínimo de 2000 cfm de capacidade por operador. Designar um observador de segurança dedicado para monitorizar a qualidade do ar e o bem-estar do operador, equipado com equipamento de deteção de gases adequado para evitar riscos de asfixia ou exposição a tóxicos.

6) Após a conclusão da tarefa, siga um procedimento rigoroso de encerramento: desenergize a fonte de energia, feche as válvulas de fornecimento de ar, efectue uma limpeza completa do espaço de trabalho, concentrando-se nos resíduos de metal quente, e efectue uma vigilância final do fogo durante um mínimo de 30 minutos após a operação para garantir que não existem fontes de ignição latentes.

7) Cumprir todos os protocolos de segurança padrão associados à soldadura com vareta (SMAW), incluindo práticas adequadas de segurança eléctrica, medidas de prevenção de incêndios e considerações ergonómicas para minimizar a fadiga do operador durante sessões prolongadas de goivagem.