Alguma vez teve dificuldade em escolher o bocal de corte a laser adequado para o seu projeto? A seleção do bocal ideal é crucial para obter cortes limpos e precisos e maximizar a eficiência. Neste artigo, vamos explorar os principais factores a ter em conta ao tomar esta decisão e fornecer informações especializadas para o ajudar a fazer uma escolha informada. Descubra como o bocal correto pode elevar os seus resultados de corte a laser a novos patamares.

No domínio do corte a laser, a eficiência e a qualidade do corte são fundamentais. Um componente frequentemente negligenciado, mas crítico neste processo, é o bocal de corte a laser. Apesar da sua aparência pequena e discreta, o bocal desempenha um papel vital para garantir um desempenho ótimo. Este artigo analisa a importância de selecionar o bocal correto e fornece informações sobre como fazer uma escolha informada.

O bocal de corte a laser tem várias funções essenciais:

A qualidade do bocal utilizado numa cabeça de corte a laser faz uma diferença significativa no desempenho e nos resultados obtidos. Vários factores-chave são diretamente afectados pelo material e pela precisão do bico:

Um bico de alta qualidade tem funções críticas:

Por conseguinte, a qualidade do bocal tem um efeito direto tanto na vida útil da cabeça de corte como na qualidade do corte da peça de trabalho.

Os bicos fornecidos pelo fabricante do equipamento original (OEM) da cabeça de corte tendem a ter preços mais elevados. No entanto, nem todos os fornecedores terceiros têm capacidade de fabrico para produzir bocais que correspondam à qualidade e precisão dos consumíveis OEM. Uma vez que os preços dos cortadores a laser de fibra se tornaram mais competitivos nos últimos anos, existe também uma maior pressão sobre os preços de acessórios como os bicos.

Procurar o preço mais baixo possível, negligenciando as considerações de qualidade para componentes críticos como os bicos, é suscetível de ser contraproducente. A utilização de bicos de qualidade inferior aumenta o risco de:

A seleção e a manutenção dos bicos nas máquinas de corte a laser são fundamentais para garantir um desempenho e uma precisão óptimos. Uma seleção inadequada ou uma manutenção deficiente dos bicos pode levar a várias consequências adversas, afectando significativamente o processo de corte e a qualidade do produto final. Eis as principais consequências:

Os bicos desempenham um papel crucial na orientação do feixe laser e do gás auxiliar para a área de corte. Se o design do bocal não for adequado ou se não for bem mantido, a precisão do feixe laser pode ser comprometida. Isto pode levar a imprecisões no percurso de corte, resultando em peças que não cumprem as especificações exigidas.

O gás de assistência, normalmente oxigénio ou azoto, é essencial para o processo de corte, uma vez que ajuda a remover o material fundido do corte e evita a oxidação. Um bocal incorretamente selecionado pode restringir o caudal de gás, levando a um fornecimento insuficiente de gás no ponto de corte. Isto pode causar uma má qualidade de corte e uma maior formação de escórias nas arestas do material cortado.

O bocal deve assegurar um fluxo de ar estável e direcionado para manter um corte limpo e preciso. Se o bocal não for concebido corretamente ou estiver danificado, o fluxo de ar pode tornar-se turbulento e instável. Esta instabilidade pode perturbar o processo de corte, conduzindo a cortes irregulares e a uma maior rugosidade nas arestas de corte.

O processo de corte a laser baseia-se na fusão e remoção eficientes do material. Uma seleção incorrecta do bocal pode afetar a capacidade do laser para se concentrar com precisão no material, levando a uma fusão ineficaz. Esta ineficiência pode causar cortes incompletos, especialmente em materiais mais espessos, tornando difícil ou mesmo impossível atingir a profundidade de corte desejada.

Quando o bocal não direcciona corretamente o gás de assistência, podem acumular-se detritos fundidos à volta da área de corte. Estes resíduos podem aderir à superfície do material, causando defeitos e exigindo um pós-processamento adicional para os limpar. O excesso de detritos fundidos pode também danificar o bocal e outros componentes da máquina de corte a laser.

Os materiais mais espessos requerem capacidades de corte a laser precisas e potentes. Um bocal incorretamente selecionado pode prejudicar a capacidade do laser de penetrar e cortar eficazmente materiais mais espessos. Isto pode resultar em cortes incompletos, maior desgaste da máquina de corte a laser e potenciais danos no material a ser processado.

Seleção de um bico demasiado grande

Seleção de um bocal demasiado pequeno

No contexto do processamento de chapas metálicas, particularmente no corte a laser e aplicações semelhantes, o design do bocal desempenha um papel crucial na determinação da eficiência e da qualidade do processo de corte. Existem basicamente dois tipos de bicos utilizados com base no caudal de gás:

1. Bocal de baixa velocidade

Um bico de baixa velocidade é caracterizado por um caudal de gás inferior à velocidade do som. Estes bicos são normalmente utilizados em aplicações onde é necessária uma elevada precisão e controlo sobre o processo de corte. No entanto, podem não ser tão eficazes no corte de materiais mais espessos ou mais viscosos devido à sua velocidade de gás mais baixa.

2. Bocal de alta velocidade

Um bocal de alta velocidade funciona com um caudal de gás próximo da velocidade do som. O princípio de funcionamento de um bico de alta velocidade é semelhante ao mecanismo de escape de um foguetão ou motor a jato, em que o gás é acelerado à medida que passa pelo bico. Este efeito de aceleração melhora o desempenho de corte, especialmente para materiais viscosos, fornecendo um jato de gás mais concentrado e potente.

Vários factores influenciam o desempenho dos bicos de baixa e alta velocidade:

A pressão do gás dentro da cavidade da cabeça de corte é crítica. Uma pressão de gás mais elevada pode melhorar a velocidade e a qualidade do corte, assegurando um jato de gás mais concentrado e potente.

O diâmetro do bocal afecta o caudal e a concentração do jato de gás. Um diâmetro mais pequeno pode produzir um jato mais concentrado, o que é benéfico para o corte de precisão, enquanto um diâmetro maior pode ser utilizado para cortar materiais mais espessos.

A forma interna do bocal determina o modo como o gás é direcionado e acelerado. Uma forma interna bem concebida pode minimizar a turbulência e maximizar a eficiência do fluxo de gás.

A forma da saída do bocal também desempenha um papel importante no processo de corte. Uma saída com uma forma correcta pode assegurar um fluxo de gás uniforme e reduzir as hipóteses de irregularidades no corte.

O corte a laser é atualmente reconhecido como um dos métodos mais eficientes, de alta qualidade e precisos de processamento de metais. Vários factores afectam o corte a laser, e o bocal é um deles. A seleção do bocal adequado para o corte de diferentes materiais pode simplificar o processamento. Mas como podemos escolher corretamente o bocal certo? Vamos dar uma olhadela hoje.

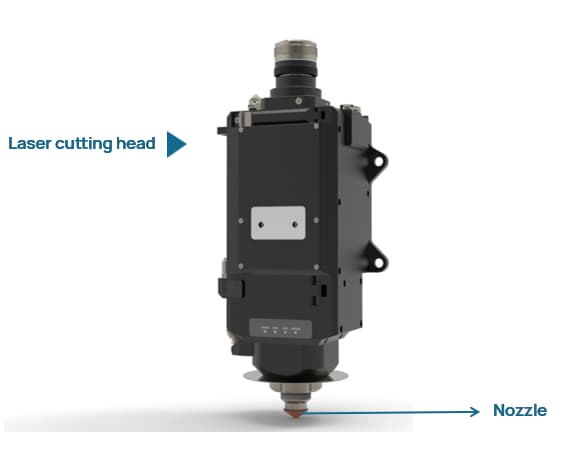

O bocal, também conhecido como bocal de cobre, é um dos componentes mais importantes no corte a laser. Localizado na extremidade inferior da cabeça de corte, tanto o feixe laser como o gás auxiliar actuam sobre o material de corte através do bocal. A sua principal função é reunir o gás auxiliar e formar uma pressão elevada, libertando-o na superfície e na fenda do material de corte. Isto sopra o material de base que se fundiu e vaporizou durante o processo de corte, deixando um corte limpo. Ao mesmo tempo, evita que poluentes como escória derretida e poeira saltem de volta para cima, protegendo assim a lente interna.

Para obter melhores secções de corte, é necessário controlar a concentricidade do feixe laser e o centro do bocal, que é um dos factores importantes que afectam a qualidade do corte. Por conseguinte, o bocal deve ser coaxial com o feixe laser para obter melhores secções de corte.

Quando o centro do bocal e o centro do feixe de laser não são coaxiais, os efeitos na qualidade do corte são os seguintes:

Para obter melhores secções de corte, é necessário controlar a concentricidade do feixe laser e o centro do bocal, que é um dos factores importantes que afectam a qualidade do corte. Por conseguinte, o bocal deve ser coaxial com o feixe laser para obter melhores secções de corte.

Para verificar se o feixe laser e o bocal são coaxiais, são necessários os seguintes passos para o teste:

Se o furo estiver no centro do círculo, isso significa que o feixe de laser e o bocal são coaxiais e não é necessário qualquer ajuste. Se o orifício não for coaxial com o centro do círculo, ou se o orifício não puder ser visto (o feixe de laser atinge a parede interior do bocal), é necessário ajustar o parafuso de ajuste na cabeça de corte a laser. Repetir os passos 1-3 até que o orifício do laser coincida com o centro do bocal.

Os bicos de camada única são caracterizados por velocidades de fluxo de gás relativamente lentas. São normalmente utilizados para cortar metais como o aço inoxidável, a liga de alumínio e o cobre. Estes bicos utilizam normalmente o azoto como gás auxiliar. O fluxo de gás mais lento é adequado para estes materiais, uma vez que ajuda a obter cortes mais limpos sem oxidação excessiva.

Os bicos de camada dupla, por outro lado, têm velocidades de fluxo de gás mais rápidas, tornando-os adequados para aplicações de corte a alta velocidade. São frequentemente utilizados para cortar aço-carbono e geralmente utilizam oxigénio como gás auxiliar. O fluxo de gás de alta velocidade aumenta a eficiência do corte, mas também faz com que a superfície de corte fique preta devido à oxidação.

A dimensão da abertura do bocal é crucial, uma vez que determina a velocidade do fluxo de gás que actua sobre o material de corte, o que, por sua vez, afecta a remoção do material fundido. Eis alguns pontos-chave a considerar:

Os bicos são normalmente fabricados a partir de dois materiais:

A dimensão da abertura do bocal determina o caudal de gás e a forma do campo de gás. As recomendações baseadas na espessura do material são as seguintes:

Existem vários tipos de bicos normalmente utilizados em aplicações industriais. Aqui estão alguns dos mais comuns:

Bocal de camada única - S

Características: Parede interior cónica com elevado caudal de gás para soprar escórias.

Objetivo: Corte por fusão de materiais como o aço inoxidável e placa de alumínio.

Bocal de camada dupla - D

Características: Bocal composto de camada dupla com um núcleo interior adicionado com base num bocal de camada única.

Objetivo: Camada dupla 2.0 ou superior para corte em areia de aço-carbono

Bocal de camada dupla de alta velocidade - E

Características: O bocal tem uma forma pontiaguda e os três orifícios na extremidade do núcleo interno são maiores do que os de um bocal normal de camada dupla.

Objetivo: É utilizado principalmente para o corte de alta potência, alta velocidade e alta qualidade de aço carbono até 20 mm de espessura com um acabamento de superfície liso e brilhante.

Bocal de camada única de alta velocidade - SP

Características: O bocal tem uma forma pontiaguda, com uma parede interior cónica que apresenta um design escalonado.

Objetivo: É utilizado principalmente para o corte de alta potência e alta velocidade de aço-carbono com uma espessura superior a 20 mm, resultando num acabamento de superfície liso e brilhante. Também é adequado para aplicações de corte por focalização de oxigénio.

Bocal de camada única de alta velocidade - SD

Características: O bocal tem uma forma pontiaguda com uma parede interior cónica e uma área de orifício do bocal maior.

Objetivo: É utilizado principalmente para o corte a alta velocidade de aço-carbono com uma espessura superior a 20 mm, resultando num desempenho de corte suave e estável com melhor qualidade de corte.

Bocal de impulsão - B

Características: Melhorado a partir de um bocal de camada única, o bocal tem uma camada de degrau no orifício do bocal.

Objetivo: Pode ser utilizado para o corte de alta potência de aço inoxidável e aço carbono com azoto ou ar comprimido a baixa pressão.

Para uma cabeça de corte a laser BLT 12kW, o ponto focal deve ser calibrado quando emparelhado com diferentes bocais. Eis os pontos focais recomendados para vários bocais:

A instalação e a calibração correctas do bocal são fundamentais para garantir um desempenho e uma qualidade de corte óptimos. Uma instalação ou calibragem incorrecta pode levar a resultados de corte fracos, a um maior desgaste da máquina e a potenciais danos na peça de trabalho. Siga sempre as directrizes e recomendações do fabricante para a instalação e calibração do bocal para obter os melhores resultados.

Ao selecionar os bicos para o corte a laser de aço-carbono com oxigénio, a potência do laser e a espessura do material são factores críticos. Abaixo estão os bicos sugeridos com base na potência do laser e na espessura do material:

| Laser | Espessura de corte (corte de superfície brilhante de aço-carbono com oxigénio) | Bocal sugerido |

|---|---|---|

| Laser de baixa potência (≤6000W) | 16-20mm | 1.4D-1.6D bocal cónico geral |

| Laser de alta potência (≥6000W, utilizando Raycus 12kW como exemplo) | 3-12mm | Bocal de alta velocidade de camada dupla 1.2E |

| 12-14mm | 1.2B-1.4E bocal de alta velocidade de dupla camada | |

| 16-20mm | 1.4E-1.6E bocal de alta velocidade de camada dupla | |

| 22-35 mm | SP1.4-SP1.8 bocal de alta velocidade de camada única ou 1,4E-1,8E bocal de alta velocidade de camada dupla | |

| 35-40mm | SP1.6-SP1.8 bocal de alta velocidade de camada única ou 1,6E-1,8E bocal de alta velocidade de camada dupla |

A qualidade dos bicos disponíveis no mercado pode variar significativamente. Recomenda-se distinguir cuidadosamente os bicos de acordo com as especificações fornecidas acima e comprar através de canais reputados e regulares para garantir um desempenho e uma qualidade de corte óptimos.

Ao seguir estas recomendações, é possível obter resultados de corte eficientes e de alta qualidade para o aço-carbono utilizando a tecnologia laser.

Seguem-se as respostas a algumas perguntas frequentes:

Existem vários tipos de bicos de corte a laser, cada um concebido para aplicações e materiais específicos. Os bicos de camada única têm uma estrutura simples e são normalmente utilizados para cortar materiais com menos de 6 mm de espessura, como aço inoxidável, ligas de alumínio, cobre e latão. Estes bicos utilizam frequentemente azoto como gás de assistência para obter uma boa qualidade de corte e arestas suaves, evitando a oxidação do material. São ideais para aplicações em que são necessários cortes precisos e limpos, como o corte de chapas metálicas finas e padrões complexos.

Os bicos de camada dupla têm uma estrutura mais complexa, incluindo uma camada protetora, e são utilizados para cortar materiais mais espessos, normalmente superiores a 6 mm, como o aço-carbono, o titânio, o cobre e o latão. Estes bicos utilizam geralmente oxigénio como gás auxiliar para o corte oxidativo. São adequados para aplicações que exigem elevada precisão e arestas suaves, como nas indústrias automóvel e aeroespacial, e para cortar metais espessos com desenhos complexos.

Os bicos também podem ser classificados com base na sua forma: paralelos, convergentes e cónicos. A forma influencia a direção e a pressão do fluxo de ar, o que, por sua vez, afecta a qualidade e a eficiência do corte. Os bicos de cobre redondos são outro tipo, ideal para cortar materiais mais espessos e tarefas de corte de uso geral, fornecendo um fluxo de gás uniforme que remove eficazmente o material fundido gerado durante o processo de corte.

O diâmetro do bico é crucial e determina a forma do fluxo de ar que entra na fenda de corte e a área de difusão do gás. Os bicos de pequeno diâmetro (0,8-1,5 mm) são ideais para o corte de materiais finos, os bicos de diâmetro médio (1,5-3,0 mm) são adequados para tarefas de corte de uso geral e os bicos de grande diâmetro (2,5 mm e superior) são utilizados para o corte de materiais mais espessos.

O comprimento do bico afecta a velocidade de injeção do gás e a velocidade de corte, sendo que os bicos mais compridos aumentam a velocidade de injeção do gás, mas são mais propensos ao desgaste. A seleção do bocal também depende da potência do laser, com recomendações específicas para níveis de potência do laser inferiores e superiores a 6000 W para o corte de diferentes materiais.

Em geral, a escolha do bocal de corte a laser depende da espessura do material, da qualidade de corte pretendida e dos requisitos específicos da aplicação. A manutenção adequada, incluindo o polimento da superfície e a garantia de uma concentricidade de alta precisão, é essencial para o desempenho ótimo e a longevidade dos bicos.

Para escolher o bico certo para cortar diferentes espessuras de material, é necessário ter em conta vários factores, incluindo o tamanho do bico, o tipo de material, a potência do laser, o material do bico e os requisitos de corte específicos. Para chapas finas (menos de 3 mm), recomenda-se um diâmetro de bocal mais pequeno de 0,8-1,5 mm, uma vez que proporciona um caudal de gás mais rápido e resulta em arestas de corte mais suaves. Para chapas de espessura média (3mm-10mm), um diâmetro de bocal de 1,5-3,0mm é geralmente adequado, garantindo um fluxo de gás adequado sem causar a formação de escória. Para chapas grossas (mais de 10 mm), é necessário um diâmetro de bocal maior, de 2 mm ou mais, para garantir um caudal de gás e pressão suficientes.

O material do bocal também desempenha um papel crucial; os bocais de cobre são frequentemente preferidos devido à sua condutividade térmica superior em comparação com o latão. Os bicos concêntricos de alta precisão são importantes para manter a exatidão do corte, com uma concentricidade recomendada de 0,03 mm para bicos superiores a 1 mm e de 0,02 mm para bicos inferiores a 1 mm.

Além disso, o tipo de bocal depende do gás auxiliar utilizado; os bocais de camada simples são normalmente utilizados com azoto para materiais como o aço inoxidável, o alumínio e o latão, enquanto os bocais de camada dupla são utilizados com oxigénio para cortar aço-carbono.

A altura do bocal, que é a distância entre o bocal e a peça de trabalho, deve ser mantida entre 0,7-1,2 mm durante o corte e ligeiramente mais alta (3,5-4 mm) durante a perfuração para evitar que os salpicos contaminem a lente de focagem.

A potência laser é outro fator crítico; para potências laser ≤6000W, os bicos de camada dupla com diâmetros de S1.0-5.0 são adequados para cortar aço carbono, enquanto os bicos de camada simples são utilizados para aço inoxidável. Para potências laser mais elevadas (≥6000W), recomenda-se a utilização de bicos de alta velocidade de camada dupla ou de bicos tipo leque de camada única com diâmetros de D1.2-1.8 para o aço-carbono.

Uma superfície lisa do bocal com um bom tratamento anti-oxidação pode reduzir a aderência da fusão durante o corte e prolongar a vida útil do bocal. Ao considerar estes critérios, pode selecionar o bocal adequado para otimizar a qualidade de corte, a eficiência e a longevidade do seu equipamento de corte a laser.

O bocal no corte a laser afecta significativamente a qualidade do corte através de vários factores-chave. Em primeiro lugar, o diâmetro do bocal desempenha um papel fundamental. Diâmetros mais pequenos resultam num foco de feixe mais apertado e numa maior velocidade do gás, o que é ideal para cortar materiais finos com elevada precisão, evitando a formação de impurezas e garantindo arestas limpas. Por outro lado, os diâmetros de bocal maiores são adequados para materiais mais espessos, uma vez que criam um corte mais largo e facilitam a remoção do material fundido.

O alinhamento, ou coaxialidade, entre o bocal e o feixe de laser é essencial para um fluxo de gás uniforme. O desalinhamento pode causar uma distribuição irregular do gás, levando a manchas de fusão e a uma má qualidade de corte, particularmente em materiais espessos e cantos afiados. A distância de afastamento, ou o espaço entre a ponta do bico e a superfície do material, também afecta a qualidade do corte. Manter uma distância óptima assegura um fluxo de gás estável; uma distância demasiado baixa pode causar colisões, enquanto uma distância demasiado elevada leva à difusão do gás e a resíduos de corte.

A altura do bico deve ser cuidadosamente controlada para evitar colisões e garantir um fluxo de gás eficaz. Uma altura demasiado baixa pode danificar o bocal, enquanto uma altura demasiado elevada reduz a pressão do gás, comprometendo a qualidade do corte. A manutenção regular para evitar a deformação dos bicos é crucial, uma vez que os bicos deformados podem perturbar a coaxialidade com o feixe laser, afectando o desempenho. A limpeza e a inspeção ajudam a evitar entupimentos e danos, garantindo uma qualidade de corte consistente.

Finalmente, a escolha do diâmetro do bocal deve corresponder à espessura do material. As chapas finas beneficiam de diâmetros mais pequenos para maior precisão, enquanto as chapas mais grossas requerem diâmetros maiores para lidar com mais escória e velocidades de corte mais lentas. A seleção e manutenção adequadas do bocal são vitais para obter cortes de alta qualidade em várias espessuras de material.

Para efetuar uma manutenção e substituição eficazes dos bicos de corte a laser, siga estas práticas recomendadas:

A limpeza diária é crucial para garantir um corte preciso. Utilize ar comprimido para remover detritos ou poeiras dos bicos. Para uma limpeza completa, utilize uma escova macia ou um cotonete com álcool isopropílico para eliminar qualquer matéria estranha. A inspeção regular também é essencial; verifique se os bicos apresentam desgaste, danos ou entupimentos, assegurando que estão redondos e limpos antes de cada sessão de corte. Substitua imediatamente os bicos danificados ou excessivamente gastos.

Semanalmente, efetuar uma limpeza detalhada para evitar a acumulação de detritos, utilizando ar comprimido ou uma escova macia. O alinhamento e a calibragem devem ser verificados regularmente para garantir que o laser é emitido a partir do centro do bocal, ajustando-o conforme necessário para evitar cortes instáveis e rebarbas.

Identifique o desgaste inspeccionando regularmente os bicos quanto a sinais de erosão, corrosão ou danos físicos e substitua-os imediatamente se estas condições forem observadas para manter um desempenho de corte ideal. Mantenha um stock de bicos e consumíveis sobressalentes para minimizar o tempo de inatividade e garantir um funcionamento contínuo.

Manuseie os bicos cuidadosamente para evitar a contaminação, utilizando luvas e mantendo uma área limpa. As soluções de limpeza especializadas, como o álcool isopropílico, podem limpar eficazmente o bocal e o anel de cerâmica, assegurando que não fica água ou contaminantes. Considere medidas preventivas, como vedar a parte superior da cabeça de corte com fita adesiva após a instalação, para prolongar a vida útil do bico.

Ao aderir a estas práticas, pode manter os bicos da sua máquina de corte a laser em condições óptimas, reduzindo os riscos de falha da máquina, melhorando a precisão do corte e prolongando a vida útil da máquina.

Ao selecionar um bocal para o corte a laser, é necessário ter em conta várias especificações técnicas e factores para garantir um desempenho de corte, manutenção e longevidade ideais do equipamento. Em primeiro lugar, o tipo de bico é essencial; os bicos de camada única são utilizados para o corte por fusão com azoto, adequado para materiais como o aço inoxidável e o alumínio, enquanto os bicos de camada dupla são utilizados para o corte oxidativo com oxigénio, ideal para o aço-carbono e materiais mais espessos.

O diâmetro do bocal é crítico, variando com base na espessura do material. Para chapas finas (abaixo de 3 mm), são recomendados diâmetros de 0,8-1,5 mm, enquanto as chapas de espessura média (3 mm-10 mm) requerem 1,5-3,0 mm e as chapas grossas (acima de 10 mm) necessitam de diâmetros superiores a 2 mm. O comprimento do bico, normalmente entre 15-25mm, também influencia a velocidade de injeção do gás e a velocidade de corte, sendo que os bicos mais compridos aumentam estas velocidades mas são mais propensos ao desgaste.

A forma e o design do bico, como as pontas paralelas, convergentes, cónicas, cónicas e cilíndricas, afectam o fluxo de ar e o desempenho de corte. Os bicos convergentes concentram o fluxo de gás para maior precisão, enquanto as pontas cilíndricas são melhores para materiais mais espessos. A coaxialidade e o alinhamento entre o orifício de saída do bico e o feixe de laser são cruciais para manter a qualidade do corte, sendo que o desalinhamento conduz a problemas como a perfuração instável e a fusão excessiva.

A distância entre o bocal e a peça de trabalho, normalmente 0,5-4,0 mm, afecta a qualidade do corte, com um intervalo comum de 0,7-1,2 mm durante o corte. A manutenção adequada, incluindo a limpeza regular e o armazenamento cuidadoso, é essencial para prolongar a vida útil do bocal.

A potência do laser também influencia a seleção do bocal; para potências ≤6000W, são utilizados bocais de camada dupla com diâmetros de 1,0-5,0mm para aço carbono e bocais de camada única para aço inoxidável. Para potências ≥6000W, são frequentemente utilizados bicos de alta velocidade com diâmetros de 1,2-1,8 mm. A precisão no fabrico dos bicos é vital, com uma concentricidade necessária de 0,03 mm ou 0,02 mm para diâmetros mais pequenos, e uma rugosidade da superfície até 0,8 para garantir um fluxo de gás suave e evitar a adesão de material fundido.