Como é que um metal mantém a sua força e resiste à corrosão a altas temperaturas? O aço crómio-molibdénio, amplamente utilizado na refinação de petróleo e nas indústrias químicas, consegue-o através da sua composição de liga única. Esta publicação do blogue explora as propriedades, a resistência ao calor e a resistência à corrosão do aço crómio-molibdénio. Descubra o design, as considerações de fabrico e a razão pela qual este material é crucial para aplicações de alta temperatura e alta pressão. Mergulhe para saber como o aço crómio-molibdénio pode melhorar o seu próximo projeto de engenharia.

O aço ao crómio e ao molibdénio, também conhecido como aço resistente ao hidrogénio a média temperatura, é uma liga de alto desempenho caracterizada pela sua maior resistência a altas temperaturas e resistência à fluência. Esta melhoria é conseguida através da adição estratégica de elementos de liga, principalmente crómio (Cr ≤10%) e molibdénio (Mo).

O efeito sinérgico destes elementos de liga não só melhora as propriedades mecânicas do aço, como também lhe confere uma excelente resistência à fragilização pelo hidrogénio e um desempenho superior a altas temperaturas. Estas caraterísticas fazem do aço crómio-molibdénio um material indispensável em várias aplicações industriais exigentes, incluindo a refinação de petróleo, equipamento de processamento de hidrogénio químico e aparelhos de alta temperatura.

No domínio do fabrico de recipientes sob pressão, o aço crómio-molibdénio estabeleceu-se como uma escolha de material preferida devido à sua combinação única de propriedades. A sua capacidade de manter a integridade estrutural sob temperaturas e pressões elevadas, juntamente com a sua resistência à degradação induzida pelo hidrogénio, torna-o particularmente adequado para os ambientes exigentes encontrados nas indústrias de processamento.

Este artigo analisa os aspectos multifacetados do aço crómio-molibdénio no contexto do Projeto de Síntese de Metanol de Jiutai. Exploraremos as caraterísticas distintivas do material e examinaremos as considerações críticas em várias fases da implementação do projeto, incluindo a otimização da conceção, os processos de fabrico, os protocolos de ensaios não destrutivos, os regimes de tratamento térmico e os procedimentos operacionais durante o arranque e a paragem da fábrica. Ao abordar estes factores de forma abrangente, pretendemos fornecer informações que possam contribuir para o funcionamento seguro, eficiente e fiável do equipamento de aço crómio-molibdénio na síntese de metanol e em processos industriais semelhantes de alto risco.

A adição de elementos como o crómio, o molibdénio e o alúmen melhora a resistência do aço à oxidação a alta temperatura e a sua resistência a altas temperaturas.

O mecanismo de ação é o seguinte: O crómio existe principalmente na cementite (Fe3C), e o crómio dissolvido na cementite aumenta a temperatura de decomposição dos carbonetos, impedindo a ocorrência de grafitização, aumentando assim a resistência térmica do aço.

O molibdénio tem um efeito de reforço da solução sólida na ferrite e pode também aumentar a estabilidade dos carbonetos, o que beneficia a resistência do aço a altas temperaturas.

A inclusão de uma quantidade adequada de vanádio permite que o aço mantenha uma estrutura de grão fino a temperaturas mais elevadas, melhorando a estabilidade térmica e a resistência do aço.

Elementos como o crómio e o molibdénio aumentam a estabilidade dos carbonetos, impedindo a sua decomposição, reduzindo assim a possibilidade de formação de metano devido à reação dos carbonetos e do carbono precipitado com o hidrogénio.

A adição de vanádio permite que o aço mantenha uma estrutura de grão fino a temperaturas mais elevadas, aumentando significativamente a estabilidade do aço em condições de alta temperatura e pressão.

A fragilização por têmpera do aço crómio-molibdénio refere-se ao fenómeno em que a tenacidade ao impacto do aço diminui quando este é utilizado durante um longo período de tempo dentro da gama de temperaturas de 370°C a 595°C.

Esta é a gama de temperaturas exacta dentro da qual o nosso equipamento de hidrogénio normalmente utilizado funciona. Estudos experimentais demonstraram que, no aço crómio-molibdénio para recipientes sob pressão, a fragilização por têmpera é mais grave quando o teor de crómio se situa entre 2% e 3%.

Elementos como o fósforo, o antimónio, o estanho, o arsénio, o silício e o manganês têm um impacto significativo na fragilização por têmpera. A fragilização é reversível; os materiais que tenham sofrido uma fragilização grave podem ser desincrustados através de um tratamento térmico adequado.

Devido à adição de elementos de liga como o crómio, o molibdénio e o vanádio, a velocidade crítica de arrefecimento do aço é reduzida, aumentando a estabilidade da austenite sobrearrefecida.

Se a velocidade de arrefecimento da soldadura for rápida, a transformação de austenite a perlite na zona sobreaquecida da zona afetada pelo calor é pouco provável.

Em vez disso, transforma-se em martensite a temperaturas mais baixas, formando uma estrutura temperada.

Sob a ação combinada de tensões residuais complexas no junta soldada e hidrogénio difuso, a estrutura temperada na área de soldadura e na zona afetada pelo calor é altamente suscetível à fissuração retardada induzida pelo hidrogénio.

Em condições operacionais específicas, os materiais seleccionados devem não só ter uma resistência superior à corrosão pelo hidrogénio, mas também controlar eficazmente a tendência para a fragilidade da têmpera.

Devem também possuir boas soldabilidade. A composição química determina a estrutura, a estrutura determina o desempenho e o desempenho determina a utilização. Em última análise, a chave reside no controlo da composição química.

3.1.1 Medidas contra a corrosão pelo hidrogénio

O aço crómio-molibdénio não sofre corrosão pelo hidrogénio, mesmo sob alta pressão e a baixas temperaturas (~200°C). No entanto, pode sofrer corrosão por hidrogénio quando funciona em ambientes de hidrogénio a alta temperatura e alta pressão.

Normalmente, seleccionamos materiais de aço ao crómio e molibdénio para condições de funcionamento específicas com base na curva de Nelson, que corresponde à temperatura de funcionamento e à pressão parcial de hidrogénio.

Como se pode ver na curva de Nelson, quanto mais elevado for o teor de crómio e molibdénio, maior será a resistência à corrosão pelo hidrogénio.

Na curva, se as condições de funcionamento do recipiente estiverem acima da linha sólida, isso indica a ocorrência de corrosão pelo hidrogénio. Se estiverem abaixo da linha sólida, isso indica que a corrosão por hidrogénio não ocorrerá.

3.1.2 Medidas para controlar a tendência para a fragilidade do temperamento

Ao regular o teor de elementos como o P, Sb, Sn, As, Si, Mn no material, a tendência para a fragilidade da têmpera pode ser controlada.

O coeficiente de sensibilidade à fragilização por têmpera J do aço comum e o coeficiente de sensibilidade à fragilização por têmpera x do metal de solda são normalmente utilizados para este fim. Para o aço comum 2.25Cr-1Mo, são utilizados os seguintes índices de controlo:

Em aplicações práticas de engenharia, é também necessário controlar o teor de elementos residuais Cu e Ni. O teor de Cu não deve exceder 0,20%, e o teor de Ni não deve exceder 0,30%.

3.1.3 Determinação da sensibilidade à fissuração

A sensibilidade às fissuras está relacionada com o carbono equivalente, cujo valor deve ser determinado pelo fabricante com base no processo de soldadura avaliação.

O método de cálculo é: Ceq=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15.

À medida que o valor do carbono equivalente aumenta, a soldabilidade do aço deteriora-se. Quando o valor Ceq é superior a 0,5%, a sensibilidade à fissuração a frio aumenta, e a soldadura e a processos de tratamento térmico tornar-se-ão mais rigorosas.

Para os materiais de aço Cr-Mo normalmente utilizados com 485Mpa ≤ UTS <550Mpa, o Ceq é geralmente limitado a aproximadamente 0,48%.

Quando a soldadura simulada e tratamento térmico pós-soldadura forem efectuadas em placas de ensaio de soldadura de produtos, o carbono equivalente máximo pode ser aumentado para 0,5%.

Devido à elevada tendência de endurecimento do aço Cr-Mo, este é propenso a fissuras retardadas e fissuras nas soldaduras de canto.

Por conseguinte, o conceção estrutural deve prestar atenção aos seguintes pontos:

3.2.1 Reduzir o grau de restrição e conceber razoavelmente a estrutura da junta.

3.2.2 A superfície de soldadura não deve ter um rebaixo.

3.2.3 O reforço de furos deve ser efectuado como um todo e não devem ser utilizadas estruturas de reforço em anel.

3.2.4 Não devem ser utilizados bocais do tipo extensão interna.

3.2.5 A ligação com os acessórios deve ser efectuada por meio de uma ligação de dupla face penetração total estrutura, e não devem ser utilizadas soldaduras de canto.

3.2.6 A junta de topo do cilindro deve, de preferência, utilizar uma forma em U ranhura.

O aço Cr-Mo tem um valor de carbono equivalente mais elevado e, geralmente, tem tendência para fissurar a frio em diferentes graus. Isto pode ser evitado através das seguintes medidas:

3.3.1 Controlar rigorosamente o teor de hidrogénio no vareta de soldadura e utilizar um elétrodo básico com baixo teor de hidrogénio.

3.3.2 O pré-aquecimento deve ser efectuado antes da soldadura do conjunto do equipamento. Através do pré-aquecimento, a taxa de arrefecimento do material de soldadura pode ser reduzida para evitar a formação de estruturas duras e quebradiças.

A temperatura de pré-aquecimento é determinada pela avaliação do processo de soldadura. Antes da avaliação do processo de soldadura, uma ensaio de fissuras deve ser efectuada na amostra para determinar a temperatura de pré-aquecimento, que não deve ser inferior à temperatura de pré-aquecimento durante todo o processo de soldadura.

Ao mesmo tempo, a temperatura da camada intermédia deve ser controlada para não ser inferior à temperatura de temperatura de pré-aquecimento. Devem ser tomadas medidas de pós-aquecimento imediatamente após a soldadura.

Todas as chapas de aço Cr-Mo utilizadas no invólucro devem ser submetidas a ensaios ultra-sónicos.

Para os reactores de alta temperatura, alta pressão e paredes espessas, após a inspeção radiográfica das juntas de topo, devem ser realizados ensaios ultra-sónicos e ensaios adicionais com partículas magnéticas em juntas de soldadura admissível para o ensaio ultrassónico após tratamento térmico e ensaio hidrostático.

O ensaio ultrassónico é mais sensível a fissuras e defeitos do que o ensaio radiográfico, pelo que deve ser realizado com atenção, tendo em conta o calendário dos ensaios não destrutivos.

Durante o processo de fabrico do recipiente, o gás hidrogénio pode infiltrar-se no metal, provocando pequenas fissuras no aço, um fenómeno conhecido como fragilização por hidrogénio.

Para evitar a fragilização por hidrogénio, deve ser prontamente efectuado um tratamento de desidrogenação após a soldadura.

O tratamento de desidrogenação envolve o aquecimento da soldadura e do material de base adjacente a uma temperatura elevada imediatamente após a soldadura, aumentando assim o coeficiente de difusão do hidrogénio no aço.

Isto encoraja a saída de átomos de hidrogénio supersaturados no metal de solda, inibindo assim a ocorrência de fissuras frias. O tratamento de desidrogenação pode ser considerado desnecessário se o tratamento térmico pós-soldagem (PWHT) for efectuado imediatamente após a soldadura.

Os recipientes de qualquer espessura fabricados em Cr-Mo devem ser submetidos a um tratamento térmico global pós-soldadura. O tratamento térmico pós-soldadura do aço Cr-Mo não só elimina tensão residual mas também melhora as propriedades mecânicas do aço, o que é vantajoso para resistir à corrosão pelo hidrogénio.

O aço Cr-Mo pode sucumbir à rotura frágil quando a sua temperatura de funcionamento é baixa ou próxima da temperatura de transição dúctil para frágil e a tensão atinge um determinado nível.

No entanto, esta falha é praticamente evitável quando a tensão real no recipiente é inferior a um quinto da tensão de limite de elasticidade do aço Cr-Mo.

Por conseguinte, no caso dos recipientes sob pressão fabricados em aço Cr-Mo, deve ser adotado um procedimento de aumento da temperatura antes da pressão durante o arranque e de redução da pressão antes da temperatura durante a paragem, a fim de evitar a rutura por fragilidade.

Na implementação de materiais de aço Cr-Mo de padrão internacional

Devido às discrepâncias na determinação do fator de segurança e nos métodos de cálculo entre as normas nacionais e internacionais para a tensão admissível do material, quando se utilizam materiais de aço Cr-Mo das normas internacionais, devem aplicar-se as regras nacionais para o cálculo da tensão admissível.

Tomando a SA387Cr.11G1.2 como exemplo, o cálculo da sua tensão admissível é o seguinte

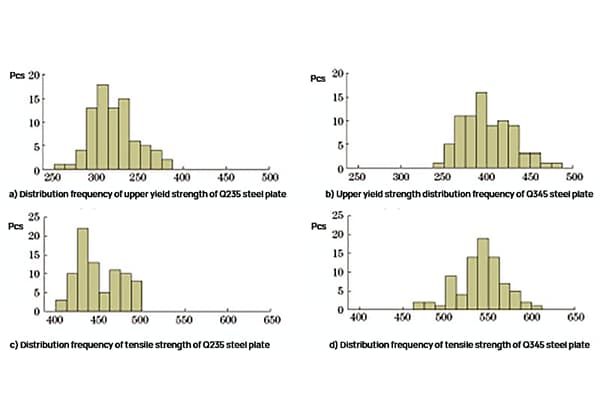

Em primeiro lugar, obter a resistência à tração e limite de elasticidade a várias temperaturas para o material da ASME.

A tensão admissível à temperatura ambiente é o menor valor entre a resistência à tração à temperatura ambiente dividida por 3,0 e a tensão de cedência dividida por 1,5.

Uma vez que não existem dados sobre a resistência à tração a altas temperaturas a nível nacional, a tensão admissível a altas temperaturas é obtida dividindo a tensão de cedência a altas temperaturas por 1,6.

Se o valor calculado for superior à tensão admissível à temperatura ambiente, adotar o valor à temperatura ambiente. Caso contrário, utilizar o valor calculado.

A tensão admissível deste material na ASME revela que quando a temperatura excede 450 ℃, a tensão admissível cai rapidamente, ponto em que o limite de fluência governa a tensão admissível.

Uma vez que a ASME não fornece dados de limite de fluência acima de 450 ℃, e os fatores de segurança para o limite de fluência em ambos os padrões domésticos e ASME são consistentes, adotamos diretamente a tensão permitida da ASME. A tensão específica permitida na temperatura de projeto pode ser obtida usando interpolação.

Este artigo descreve alguns requisitos específicos para materiais de aço Cr-Mo. No trabalho de conceção detalhada, é necessário considerar todos os aspectos de acordo com as especificações normalizadas, realizar uma análise exaustiva, de modo a obter uma conceção segura, económica e racional.