Na sua essência, o posicionamento e a fixação têm apenas um objetivo: evitar a deformação. Durante a maquinação de peças, surge a questão: a fixação ou o posicionamento devem vir em primeiro lugar? Este é um resumo que os profissionais da indústria extraíram do projeto de fixações, mas a realidade está longe de ser simples. Descobrimos que os projectos preliminares muitas vezes falham na gestão do posicionamento [...]

Na sua essência, o posicionamento e a fixação têm apenas um objetivo: evitar a deformação.

Durante a maquinação de peças, surge a questão: deve ser dada prioridade à fixação ou ao posicionamento?

Este é um resumo que os profissionais da indústria fizeram da conceção de equipamentos, mas a realidade está longe de ser simples. Descobrimos que os projectos preliminares muitas vezes não conseguem gerir o posicionamento e a fixação.

Como resultado, mesmo as soluções mais inovadoras perdem o seu valor prático. Compreender os conceitos básicos de posicionamento e fixação pode garantir fundamentalmente a integridade do projeto de fixação e dos planos de maquinação.

Ao posicionar a partir do lado de uma peça de trabalho, à semelhança dos suportes, o princípio dos três pontos é básico.

Este princípio, conhecido como o princípio dos três pontos, deriva do conceito de que "três pontos não colineares determinam um plano". Num conjunto de quatro pontos, três pontos podem determinar um plano, definindo assim potencialmente quatro planos no total.

No entanto, independentemente da forma como o posicionamento é efectuado, alinhar o quarto ponto no mesmo plano é um desafio significativo.

Por exemplo, ao utilizar quatro localizadores de altura fixa, é muito provável que apenas três pontos entrem em contacto com a peça de trabalho, deixando o quarto ponto sem tocar na peça de trabalho.

Por conseguinte, ao configurar localizadores, é comum utilizar três pontos como base e maximizar a distância entre estes três pontos tanto quanto possível.

Além disso, antes de instalar os localizadores, é necessário determinar a direção da carga de maquinagem. A direção da carga de maquinagem corresponde à direção de deslocação do porta-ferramentas/ferramenta.

O posicionamento de localizadores no final da direção de deslocação da ferramenta pode influenciar diretamente a precisão global da peça.

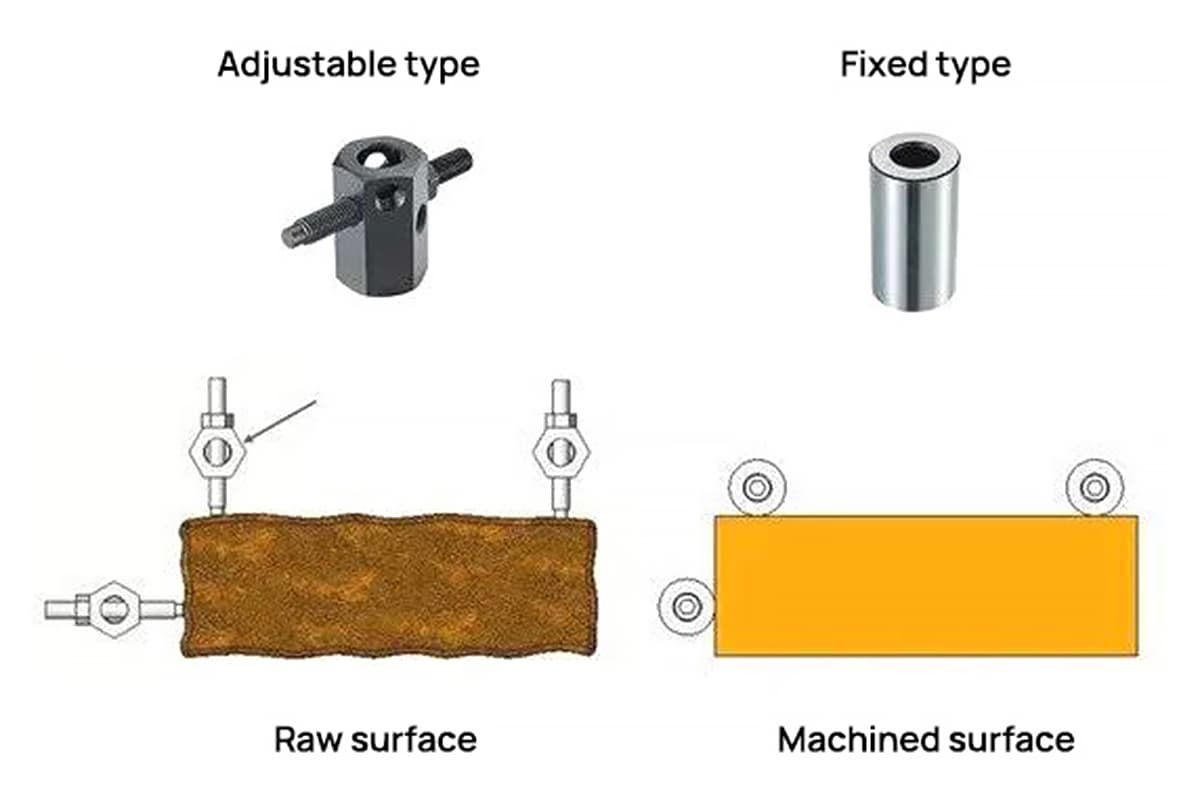

Normalmente, os localizadores ajustáveis do tipo parafuso são utilizados para o posicionamento na superfície rugosa da peça de trabalho, enquanto os localizadores do tipo fixo (com superfícies de contacto da peça de trabalho que foram retificadas) são utilizados para o posicionamento na superfície maquinada da peça de trabalho.

Ao utilizar furos maquinados em operações anteriores de uma peça de trabalho para posicionamento, é necessário empregar cavilhas com tolerância.

Através da coordenação precisa do orifício da peça de trabalho e da forma externa da cavilha, e de acordo com a tolerância de ajuste, a precisão do posicionamento pode satisfazer os requisitos actuais.

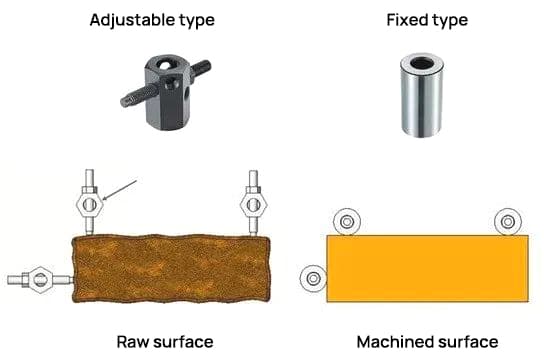

Além disso, quando se utilizam cavilhas para posicionamento, é habitual utilizar uma cavilha reta e uma cavilha em forma de diamante.

Esta configuração torna a montagem e desmontagem de peças de trabalho mais cómoda e raramente resulta em que a peça de trabalho fique presa nas cavilhas.

É claro que também é possível utilizar duas cavilhas rectas, ajustando a tolerância de encaixe. No entanto, para um posicionamento mais preciso, o método mais eficaz envolve normalmente a utilização de uma cavilha reta e uma cavilha de diamante.

Nas situações em que se utiliza uma cavilha reta e uma cavilha de diamante, a direção de alinhamento da cavilha de diamante (onde entra em contacto com a peça de trabalho) é geralmente um ângulo de 90° em relação à linha que liga a cavilha reta e a cavilha de diamante.

Esta configuração foi concebida para o posicionamento angular (direção de rotação da peça).

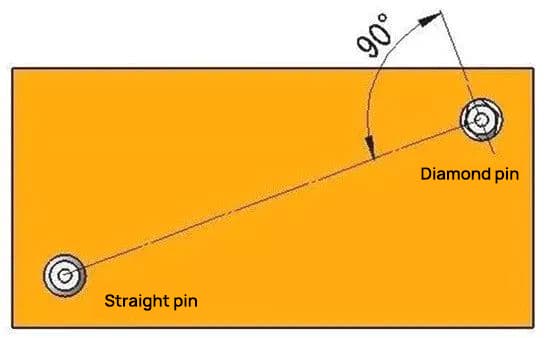

Com base na direção de aperto, dividem-se geralmente nas seguintes categorias

De seguida, vamos examinar as características de várias pinças.

1. Abraçadeiras de cima para baixo

Os grampos de cima para baixo, que aplicam pressão a partir de cima da peça de trabalho, causam a menor deformação durante a fixação e garantem a máxima estabilidade durante o processo de maquinação.

Por conseguinte, na maioria dos casos, a fixação a partir de cima da peça de trabalho é a primeira consideração. O exemplo mais comum de dispositivos de fixação de cima para baixo são os grampos mecânicos manuais.

Por exemplo, a abraçadeira ilustrada abaixo é conhecida como abraçadeira "folha de bordo". As abraçadeiras compostas por uma placa de pressão, parafusos de cabeça dupla, um macaco de garrafa e porcas são designadas por abraçadeiras de "folha de ácer".

Além disso, com base na forma da peça de trabalho, podem ser seleccionados pratos de prensagem com formas diferentes para corresponder a várias configurações de peças de trabalho.

A relação entre o binário de aperto e a força de aperto de uma abraçadeira tipo folha de pinheiro pode ser calculada através da força de acionamento do parafuso.

A fórmula de cálculo simples para a força de aperto é a seguinte

F (kN) = T (N×m) / 0,2d

(em que d se refere ao diâmetro nominal do parafuso).

| T(N-m) | F(KN) | F1, F2(KN) | |

| M6 | 15 | 12.5 | 6.3 |

| M8 | 25 | 16.0 | 8.0 |

| M10 | 50 | 25.0 | 12.5 |

| M12 | 80 | 33.0 | 16.5 |

| M16 | 150 | 47.0 | 23.5 |

| M20 | 200 | 50.0 | 25.0 |

| M24 | 300 | 62.5 | 31.3 |

Para além dos grampos em forma de folha, existem outros grampos semelhantes que fixam a peça de trabalho por cima.

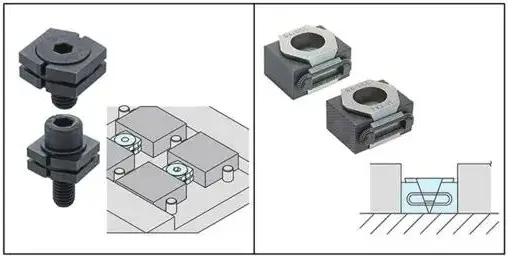

2. Dispositivo de fixação lateral

Tradicionalmente, a fixação de peças de trabalho a partir do topo tem sido o método mais estável, resultando na menor carga de trabalho para a peça de trabalho.

No entanto, quando é necessário trabalhar na parte superior da peça de trabalho, ou quando a fixação superior não é adequada por várias razões, a fixação lateral pode ser uma alternativa.

No entanto, a fixação lateral pode produzir uma força ascendente na peça de trabalho. Esta força deve ser tida em conta aquando da conceção do dispositivo de aperto.

Os grampos que fixam lateralmente, como mostrado acima, geram uma força lateral juntamente com uma força diagonal para baixo. Este tipo de fixação impede efetivamente que a peça de trabalho se levante.

Existem também outras pinças semelhantes que fixam lateralmente.

3. Utilização de uma pinça de fixação pull-down para peças de trabalho

Na maquinagem de superfícies de chapa metálica peças de trabalho, não só não é adequado fixar a partir de cima, como a pressão lateral também não é razoável. O único método viável é empregar uma abordagem de puxar para baixo a partir de baixo.

Quando se puxa por baixo, se a peça de trabalho for feita de ferro, é normalmente utilizado um grampo magnético. Para peças de metal que não sejam de ferro, é geralmente utilizada uma ventosa de vácuo para a fixação por baixo.

Em ambos os cenários, a magnitude da força de fixação é diretamente proporcional à área de contacto entre a peça de trabalho e o íman ou a ventosa de vácuo.

Se a carga de maquinagem for demasiado elevada quando se trabalha com componentes pequenos, os resultados do processo de maquinagem podem não ser satisfatórios.

Além disso, quando se utilizam ímanes ou ventosas de vácuo, a superfície de contacto com o íman e a ventosa tem de atingir um certo nível de suavidade para um funcionamento seguro e normal.

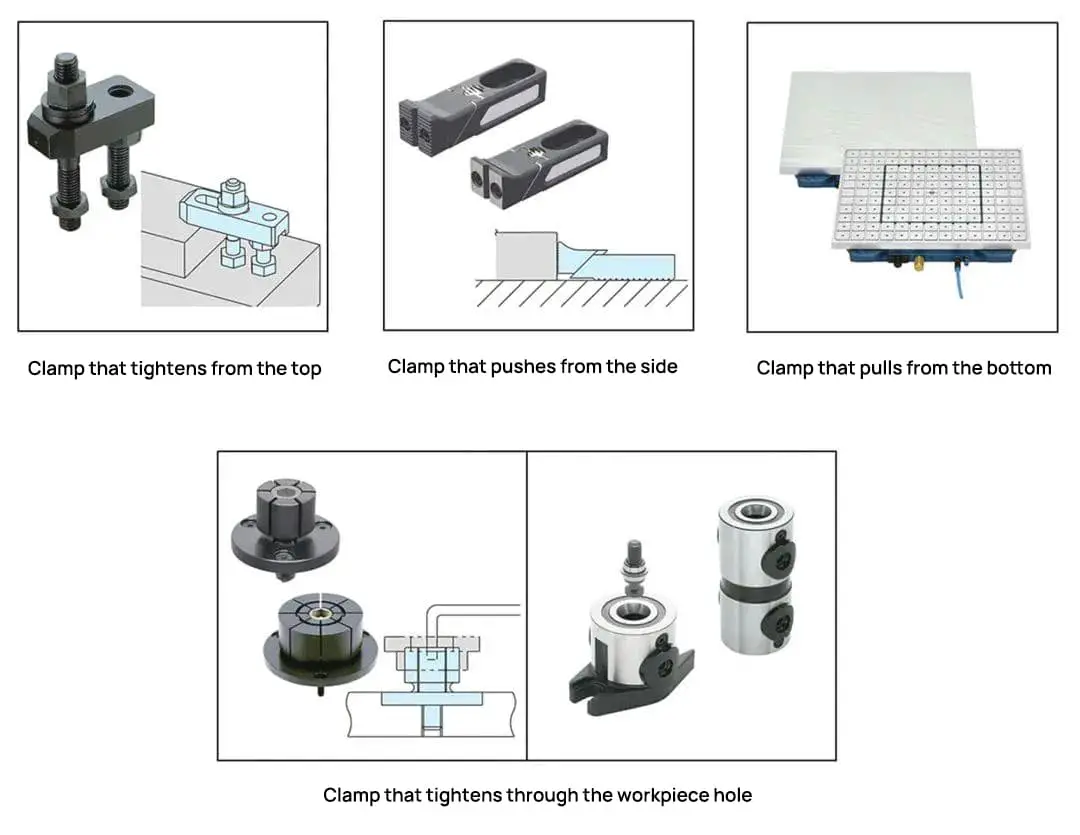

4. Utilização de dispositivos de fixação de furos

Ao efetuar maquinação simultânea multifacetada ou processamento de moldes com uma máquina de 5-máquina de eixosA fixação por furos é frequentemente escolhida para evitar a interferência de grampos e ferramentas.

Em comparação com a fixação a partir da parte superior ou lateral da peça de trabalho, a fixação por furos coloca menos carga na peça de trabalho, evitando efetivamente a sua deformação.

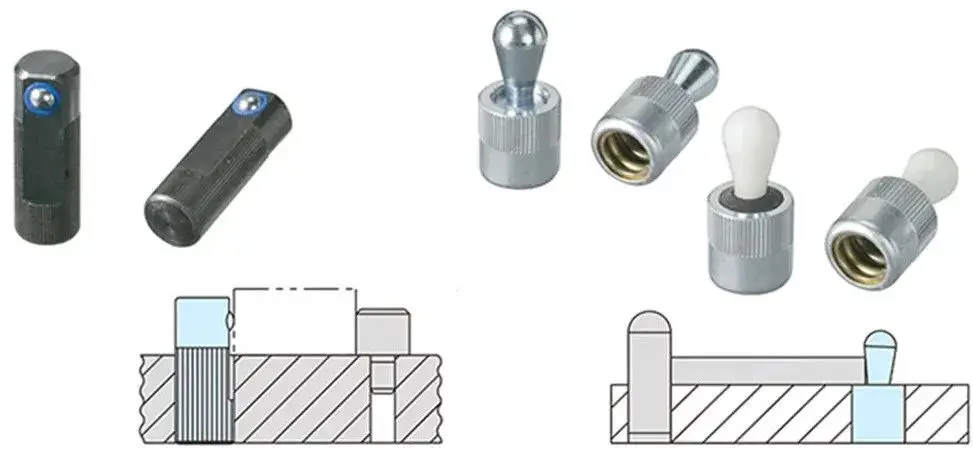

O que foi dito acima refere-se principalmente à peça de trabalho dispositivos de fixação e como melhorar a sua operacionalidade. A utilização de pré-fixação é também crucial para melhorar a operabilidade.

Ao posicionar verticalmente uma peça de trabalho na base, a peça de trabalho cairá para baixo devido à gravidade. Nesta altura, é necessário segurar simultaneamente a peça de trabalho e acionar a pinça.

A operacionalidade diminui significativamente e o tempo de fixação torna-se longo quando a peça de trabalho tem um peso substancial ou quando se fixam várias peças em simultâneo.

Nesses casos, a utilização deste tipo de mola O produto de pré-fixação permite ao operador fixar a peça de trabalho enquanto esta permanece estacionária, melhorando significativamente a operacionalidade e reduzindo o tempo de fixação.

Ao utilizar vários tipos de grampos na mesma fixação, as ferramentas para fixar e soltar devem ser padronizadas.

Por exemplo, como mostra a imagem à esquerda abaixo, quando se utiliza uma variedade de chaves para a fixação, a carga global sobre o operador aumenta e o tempo total de fixação da peça de trabalho prolonga-se.

Como ilustrado na imagem direita abaixo, a normalização das chaves e dos tamanhos dos parafusos facilita a tarefa do operador no local.

Além disso, ao instalar os grampos, a facilidade operacional da fixação da peça de trabalho deve ser tida em conta tanto quanto possível. Se a peça de trabalho tiver de ser inclinada para ser fixada, torna-se inconveniente de operar. Por conseguinte, tais situações devem ser evitadas aquando da conceção dos dispositivos de fixação de gabaritos.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.