Como é que os fabricantes podem garantir cortes perfeitos em chapas de aço ultra-grossas? Este artigo aprofunda o processo crítico do corte por chama CNC, destacando os desafios, tais como potenciais defeitos de corte e perda de material, e fornecendo soluções para otimizar o fornecimento de gás, estruturas de suporte e programas de corte. Ao compreender estas complexidades, os leitores obterão informações valiosas sobre como obter cortes precisos e eficientes, garantindo resultados de alta qualidade na produção em grande escala.

Com o advento dos equipamentos de grande escala e a crescente utilização do aço em detrimento dos materiais fundidos, as chapas ultra-espessas tornaram-se cada vez mais predominantes no fabrico de equipamentos.

O corte por chama é a primeira fase do fabrico e transformação de componentes estruturais.

Dada a natureza irreversível do corte por chama, o processo de corte por chama CNC para chapas ultra-grossas tornou-se uma tecnologia crucial para os grandes fabricantes de equipamentos.

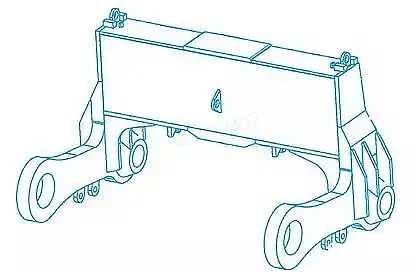

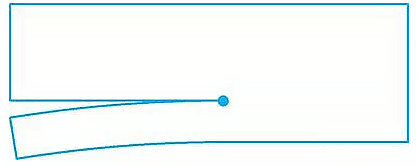

Figura 1

Oxigénio e Acetileno para Corte de Chapas Ultra Espessas

O corte de peças de chapa ultra-espessa requer uma grande quantidade de oxigénio e acetileno, uma vez que estas peças são normalmente de maiores dimensões. Para garantir um processo de corte suave e eficiente, é crucial ter um fornecimento contínuo e estável destes gases.

Grandes dimensões e peso das placas ultra-espessas

Por exemplo, uma placa com 220 mm x 2200 mm x 8000 mm de espessura pesa aproximadamente 30 toneladas. Além disso, o peso das peças individuais pode ser bastante substancial, com a biela superior número 9 chapa de açopor exemplo, com um peso superior a 4 toneladas (ver Figura 1).

Risco de defeitos de corte

As chapas ultra-espessas são mais propensas a defeitos de corte, como o corte impermeável, em comparação com as chapas normais.

Grandes perdas de material em sucata

A perda significativa de material durante o processo de afiação de chapas ultra-espessas dificulta a reutilização das arestas cortadas.

Distorção de corte

O calor gerado durante o processo de corte pode causar deformações na chapa de aço e resultar num desvio das dimensões pretendidas. Para além disso, o ressalto súbito da chapa sob tensão elevada pode levar a riscos de segurança. Para evitar estes problemas de qualidade e segurança, é essencial considerar a distorção de corte ao formular o processo de corte.

(1) Defeitos de corte na aresta superior

O bordo superior do corte colapsa ou cai sob a forma de cordas fundidas, resultando no colapso de cantos arredondados devido à fusão demasiado rápida do bordo superior da fenda.

Causas possíveis:

Como ilustrado na figura 2.

Figura 2

(2) Má planicidade da superfície de corte

① Existe um defeito côncavo sob o bordo da secção cortada (ver Figura 3). Além disso, o bordo superior apresenta vários graus de colapso de fusão.

Isto pode ser atribuído a uma elevada pressão de oxigénio de corte ou a uma altura excessiva entre o bocal de corte e a peça de trabalho, bem como a um bocal de corte obstruído que causa interferência do vento.

② A secção de corte tem rugosidade excessiva.

Isto pode dever-se a uma velocidade de corte excessiva ou a impurezas na chapa de aço que afectam a sua formação.

Como mostra a Figura 3.

Figura 3

(3) Verticalidade deficiente

① A largura da costura de corte varia, sendo estreita na parte superior e larga na parte inferior ou vice-versa, devido a um corte rápido ou corte lento velocidade, um bico de corte obstruído que interfere com a linha de vento e oxigénio de corte inadequado ou excessivo que conduz a uma queima insuficiente ou excessiva do metal.

② A tocha de corte cria um ângulo oblíquo que não é perpendicular à superfície da peça de trabalho ou a linha de vento está incorreta.

(4) Defeitos de corte na aresta inferior

① Existe uma depressão perto da extremidade inferior e a extremidade inferior funde-se em cantos arredondados devido a uma velocidade de corte rápida, a um bocal de corte entupido ou danificado e a uma linha de ar bloqueada ou deteriorada.

② A remoção de escória na superfície de corte ou na borda inferior é difícil devido a factores como uma velocidade de corte rápida ou lenta, um pequeno bocal de corte, baixa pressão de oxigénio de corte, excesso de gás na chama de pré-aquecimento, uma superfície de chapa de aço corroída ou suja, altura excessiva entre o bocal de corte e a peça de trabalho e uma forte chama de pré-aquecimento. Além disso, um elevado teor de liga pode resultar na formação de escória na secção transversal e no bordo inferior (ver Figura 4).

Figura 4

(5) Fissuras

As microfissuras aparecem na secção de corte ou na zona afetada pelo calor devido ao elevado teor de carbono equivalente na chapa de aço, que resulta numa elevada sensibilidade à fissuração, juntamente com a falta de medidas adequadas de pré-aquecimento e arrefecimento lento.

(6) Deformação

O aquecimento local da chapa de aço durante o corte provoca a deformação por deslocação do material, conduzindo a desvios dimensionais das peças cortadas e afectando a sua qualidade.

Como ilustrado na Figura 5.

Figura 5

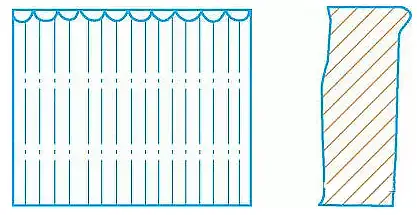

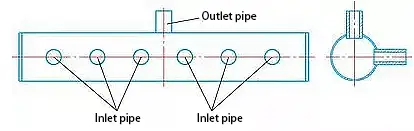

(1) Sistema de alimentação de gás de corte

Para manter um fornecimento consistente e fiável de oxigénio e gás acetileno, podem ser utilizadas várias garrafas de gás em paralelo. Isto irá garantir um fluxo estável e ininterrupto de gás acetileno.

Pode ser criado um pacote de fornecimento de gás paralelo, conforme ilustrado na Figura 6. É utilizado um tubo de aço de φ100 mm como almofada de ar e ambas as extremidades são soldadas de forma segura com placas de aço.

Seis tubos de aspiração e um tubo de saída de ar são perfurados no tubo de aço, tendo o cuidado de assegurar a correcta qualidade da soldadura e evitar quaisquer fugas dos airbags.

A cada entrada e saída de ar deve ser acrescentada uma válvula de esfera estanque ao gás e um dispositivo de ligação.

Figura 6

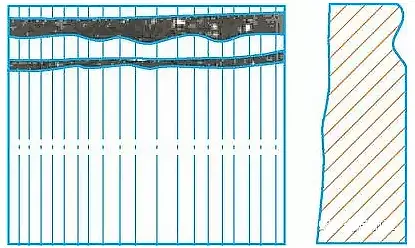

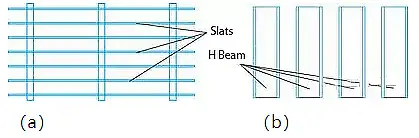

(2) Estrutura de suporte de corte

Devido à grande dimensão e ao peso da chapa grossa, que tem um peso máximo de 30 toneladas, e à dimensão e ao peso substanciais das peças individuais, com um peso máximo de 4 toneladas, a estrutura de suporte da máquina de corte CNC original não pode satisfazer os requisitos de corte, uma vez que não fornece suporte suficiente para as lâminas (como se mostra na Figura 7a).

Para garantir um suporte estável da estrutura, são necessárias modificações na estrutura de suporte. Após uma análise cuidadosa, pesquisa e discussão, foi decidido utilizar resíduos de aço em forma de H como estrutura de suporte de chapa espessa.

(A) Estrutura de suporte antes da transformação

(B) Quadro de apoio após transformação

Figura 7

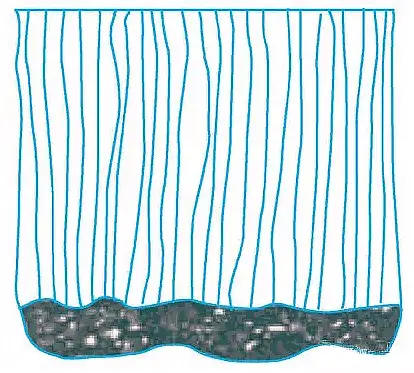

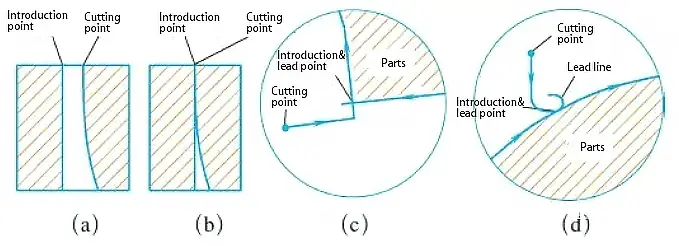

(3) Otimização do programa de corte

Inicialmente, é introduzido o processamento do ponto de saída.

O maior desafio no corte de placas ultra-grossas (até 220 mm) é garantir um corte de qualidade, especialmente o posicionamento dos pontos de entrada e saída das peças, o que muitas vezes leva a defeitos de corte.

Como ilustrado nas Figuras 8a e 8b, os pontos de corte de chapas grossas muitas vezes não são verticais.

Quando o ponto de corte coincide com o ponto de entrada, se a linha de corte rodar nesse momento, a raiz não será cortada, provocando defeitos devido a fracturas provocadas pelo peso das peças.

Para evitar a ocorrência de tais defeitos, a otimização do avanço e do recuo no processo de corte pode ser uma solução eficaz.

Figura 8

Em segundo lugar, se não forem tomadas as devidas precauções em relação à direção durante o processo de corte, isso pode causar a deformação das peças. Isto deve-se ao facto de a força de expansão empurrar a peça para longe, levando a inconsistências no tamanho da peça e no tamanho do programa.

Para resolver este problema, a nossa análise sugere que quando aço de corte No caso das placas, o peso leve resulta numa pressão baixa e num atrito mínimo com a estrutura de suporte, fazendo com que a peça seja empurrada pela força de expansão. Por outro lado, o peso elevado produz uma pressão elevada e um atrito significativo com a estrutura de suporte, impedindo que a peça seja empurrada pela força de expansão.

É importante ter este facto em consideração quando se escreve o programa. Durante o processo de corte, a peça deve estar ligada a uma peça pesada, tanto quanto possível.

Com base neste princípio, a descarga, a sequência de corte e a direção de corte da biela superior estão representadas na Figura 9.

Figura 9

Por último, a otimização da apresentação pode permitir maiores poupanças através da otimização do tamanho.

Ao conceber o programa, pode ser atribuído mais tempo à otimização do layout. É melhor utilizar qualquer material restante, e várias pessoas podem colaborar para verificar o tamanho da peça e gerar o programa depois de confirmar a sua exatidão.

Para peças mais grossas a cortar, o modelo da tocha, o número do bico de corte e a pressão do oxigénio devem ser aumentados.

A pressão do oxigénio e a espessura da peça de corte, o modelo da tocha de corte e os parâmetros de corte da chapa ultra-grossa devem ser seleccionados com base no equipamento de campo, na experiência de corte e na tabela anexa.

Parâmetros para placas ultra-espessas oxiacetilénicas Corte por chama

| Espessura | Diâmetro do bocal de corte | Pressão de oxigénio | Pressão do acetileno | Tempo de pré-aquecimento | Velocidade de corte | Caudal de gás |

|---|---|---|---|---|---|---|

| mm | mm | Mpa | Mpa | s | mm/min | L/min |

| 180 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 145-165 | 17-20 |

| 200 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 140-165 | 20-23 |

| 220 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 135-155 | 22-25 |

(4) Desempenho de corte

Quando a chapa de aço é cortada, deve ser feita corretamente à primeira tentativa.

Comece por cortar os cantos da chapa de aço, ajustando a ar de corte e garantir que a secção cortada não apresenta nenhum dos defeitos mencionados.

É importante monitorizar de perto o processo de corte e resolver rapidamente quaisquer problemas que surjam.

Com uma preparação adequada e um processo de corte bem definido, o corte de placas ultra-grossas tem sido consistentemente bem sucedido numa única tentativa. A qualidade e o aspeto dos produtos cortados cumprem os requisitos do processo, resultando na produção de peças qualificadas (como mostra a Figura 10).

Figura 10

O processo de produção de chapas de aço ultra-espessas cortadas por chama utilizando o equipamento atual foi estabelecido, proporcionando uma base técnica para o fabrico de produtos semelhantes.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.