Imagine uma máquina capaz de moldar metal com precisão e com o mínimo de intervenção humana, produzindo incansavelmente peças complexas para indústrias como a aeroespacial e a automóvel. Esta é a essência das máquinas CNC (Controlo Numérico Computadorizado). Neste blogue, aprofundamos os principais componentes e funções das máquinas CNC, explorando a forma como estas revolucionam o fabrico moderno. Ao compreender estas ferramentas avançadas, ficará a conhecer o seu papel fundamental no aumento da eficiência da produção e da qualidade dos produtos no mercado competitivo atual.

Com o avanço contínuo da produção social e da tecnologia, surgem incessantemente novos produtos industriais.

A indústria de fabrico de máquinas, enquanto espinha dorsal da indústria nacional, tem vindo a assistir a produtos cada vez mais sofisticados, nomeadamente os componentes mecânicos necessários em domínios como o aeroespacial, a navegação e o militar, que exigem maior precisão, mais formas complexase, frequentemente, tamanhos de lote mais pequenos.

A transformação destes produtos exige modificações ou ajustamentos frequentes do equipamento.

As máquinas-ferramentas comuns ou as máquinas-ferramentas automáticas altamente especializadas não são capazes de satisfazer estes requisitos.

Simultaneamente, as empresas de produção estão a enfrentar uma maior concorrência no mercado e necessitam urgentemente de melhorar a eficiência da produção, a qualidade dos produtos e reduzir os custos de produção.

Neste cenário, surgiu um novo tipo de equipamento de produção, a máquina-ferramenta de controlo numérico.

Integra os avanços técnicos de computadores electrónicos, controlo automático, servo-accionamentos, medição de precisão e novas estruturas mecânicas, formando a base da futura indústria mecânica e apontando para a direção do desenvolvimento do equipamento de fabrico mecânico.

O desenvolvimento de Máquina CNC começou nos Estados Unidos. Em 1948, a Parsons Co. teve uma ideia preliminar para desenvolver a CNC enquanto trabalhava num projeto para criar uma máquina-ferramenta para processar o modelo de inspeção dos perfis das pás dos helicópteros. No ano seguinte, com o apoio do Departamento de Logística da Força Aérea dos Estados Unidos, a Parsons estabeleceu oficialmente uma parceria com o Laboratório de Servomecanismos do Instituto de Tecnologia de Massachusetts para iniciar o desenvolvimento de Máquinas-ferramentas CNC.

Após três anos de investigação, o primeiro protótipo de teste de uma máquina-ferramenta CNC do mundo foi produzido com sucesso em 1952. A máquina era uma fresadora de sistema de controlo contínuo de três coordenadas com interpolação linear, baseada no princípio do multiplicador de impulsos. O seu sistema de controlo numérico utilizava todos os componentes de tubos electrónicos, e o seu dispositivo de controlo numérico era maior do que a própria máquina.

Após mais três anos de aperfeiçoamento e investigação sobre programação automática, a máquina-ferramenta estava pronta para ser testada em 1955. Outros países, incluindo a Alemanha, a Grã-Bretanha, o Japão, a antiga União Soviética e a Suécia, rapidamente seguiram o exemplo e começaram a investigar, desenvolver e produzir máquinas-ferramentas CNC.

Em 1959, a Keaney & Trecker, dos Estados Unidos, desenvolveu com sucesso o primeiro Centro de Maquinação, uma máquina-ferramenta CNC com um dispositivo de troca automática de ferramentas e uma mesa rotativa que podia processar vários planos de uma peça de trabalho num só fixação processo.

Até ao final da década de 1950, as máquinas-ferramentas CNC estavam limitadas a aplicações industriais militares e de aviação, principalmente devido ao custo e a outros factores. A maioria das máquinas disponíveis eram sistemas de controlo contínuo. Na década de 1960, a aplicação de transístores melhorou a fiabilidade dos Sistemas CNC e reduziu o seu custo, tornando possível que algumas indústrias civis começassem a desenvolver máquinas-ferramentas CNC, principalmente máquinas de controlo de posicionamento por pontos, tais como máquinas de perfuração e máquinas de puncionar.

Desde então, a tecnologia de controlo numérico tem sido aplicada não só a máquinas-ferramentas, mas também a máquinas de soldar, máquinas de corte por chama, etc., expandindo continuamente a sua gama de aplicações.

O desenvolvimento das máquinas-ferramentas CNC passou por cinco fases desde a sua criação bem sucedida nos Estados Unidos em 1952. Com os avanços nas tecnologias electrónicas, informáticas, de controlo automático e de medição de precisão, as máquinas-ferramentas CNC têm evoluído e melhorado continuamente.

A primeira geração de máquinas-ferramentas CNC (1952-1959) utilizava um dispositivo especial de controlo numérico (Controlo Numérico, NC).

A segunda geração (1959-1965) assistiu à adoção de sistemas NC com circuitos de transístores.

Na terceira geração (1965-1970), foram utilizados sistemas NC com circuitos integrados de pequena e média dimensão.

A quarta geração (1970-1974) assistiu à implementação de sistemas de controlo numérico por computador (CNC) com circuitos integrados de grande escala.

A quinta geração (1974-presente) utiliza sistemas controlados por microcomputadores (MNC).

Recentemente, a maturidade da microeletrónica e da tecnologia informática levou à criação de sistemas de controlo numérico direto por computador (DNC), sistemas de fabrico flexíveis (FMS) e sistemas de fabrico integrados por computador (CIMS). Estes sistemas avançados de produção automática baseiam-se em máquinas-ferramentas CNC e representam a direção futura do seu desenvolvimento.

(1) Sistema de controlo numérico direto por computador

O sistema de Controlo Numérico Direto (DNC) utiliza um computador para programar automaticamente várias máquinas-ferramentas CNC. Os resultados da programação são depois transmitidos diretamente para a caixa de controlo de cada máquina-ferramenta através de uma linha de dados.

O computador central possui uma ampla capacidade de memória, permitindo-lhe armazenar, gerir e controlar eficazmente numerosos programas de peças.

Graças ao seu sistema operativo de partilha de tempo, o computador central pode gerir e controlar simultaneamente um grupo de máquinas-ferramentas CNC, o que lhe valeu a designação de "sistema de controlo de grupo de computadores".

Atualmente, cada máquina-ferramenta CNC do sistema DNC tem o seu sistema CNC independente e está ligada ao computador central para obter um controlo hierárquico, em vez de permitir que o computador controle todos os dispositivos CNC ao mesmo tempo.

Com o avanço da tecnologia DNC, o computador central é agora utilizado não só para programar peças e controlar o processamento de máquinas-ferramentas CNC, mas também para controlar ainda mais a transmissão de peças e ferramentas, resultando numa linha de produção automática controlada por computador de máquinas-ferramentas CNC. Isto proporciona condições favoráveis para o crescimento de sistemas de fabrico flexíveis.

(2) Sistema de fabrico flexível

O Sistema de Fabrico Flexível (FMS) é também conhecido como "linha automática de controlo de grupo de computadores". Este sistema liga um grupo de máquinas-ferramentas CNC a uma linha automática de sistema de transmissão e é colocado sob o controlo de um único computador, formando um sistema de fabrico completo.

O FMS é caracterizado por um computador mestre que gere o hardware e o software de todo o sistema. Utiliza o modo DNC para controlar duas ou mais máquinas de centros de maquinação CNC e programa e transfere automaticamente peças de trabalho entre as máquinas.

O carregamento e descarregamento automático de peças pode ser conseguido através da utilização de dispositivos como mesas de trabalho intercambiáveis ou robots industriais, permitindo uma produção 24 horas por dia com um mínimo de supervisão.

Por exemplo, um FMS da FANUC no Japão inclui 60 máquinas-ferramentas CNC, 52 robots industriais, dois transportadores automáticos não tripulados e um armazém automático. Este sistema tem a capacidade de processar 10.000 servomotores por mês.

(3) Sistema de fabrico integrado por computador

O Sistema Integrado de Fabrico por Computador (CIMS) é um sistema de fabrico flexível e integrado que utiliza a tecnologia informática mais avançada para controlar todo o processo, desde a encomenda à conceção, ao processo, ao fabrico e às vendas. O objetivo é alcançar uma elevada eficiência através da integração de sistemas de informação.

O CIMS tem sido gradualmente melhorado com base na automatização dos processos de produção, como a conceção assistida por computador, o planeamento de processos assistido por computador, o fabrico assistido por computador e os sistemas de fabrico flexíveis, em conjunto com o desenvolvimento de outros sistemas de informação de gestão.

A sua capacidade de análise e de controlo de vários sistemas informáticos e de software permite-lhe interligar as actividades de produção de toda a fábrica e, eventualmente, alcançar uma automatização completa em toda a instalação.

Desde 1958, o Instituto de Investigação de Máquinas-Ferramenta de Pequim e a Universidade de Tsinghua desenvolveram máquinas-ferramentas CNC e produziram com sucesso a primeira máquina-ferramenta CNC de tubo eletrónico.

De 1965 até ao início da década de 1970, foi iniciado o desenvolvimento do sistema de controlo numérico de transístores e foram desenvolvidos com êxito a fresadora de controlo numérico de cone dividido e a máquina de engrenagens não circulares. Foi também efectuada investigação sobre programação automática para maquinação de peças planas em fresadoras NC.

De 1972 a 1979, as máquinas-ferramentas CNC entraram na fase de produção e utilização. A Universidade de Tsinghua desenvolveu com sucesso o sistema CNC de circuito integrado, e foi realizada investigação e aplicação de tecnologia de controlo numérico em vários campos, como torneamento, fresagem, perfuração, moagem, processamento de engrenagens e maquinagem eléctrica. A máquina-ferramenta do centro de maquinagem CNC também foi desenvolvida e foram produzidos e fornecidos ao mercado pequenos lotes de máquinas de fresagem de mesa elevatória CNC e máquinas de processamento de engrenagens CNC.

A partir da década de 1980, com a implementação da política de reforma e abertura, a China introduziu Tecnologia CNC de países como o Japão, os Estados Unidos e a Alemanha. O Instituto de Investigação de Máquinas-Ferramenta de Pequim importou a tecnologia de fabrico dos produtos das séries FANUC3, FANUC5, FANUC6 e FANUC7 da empresa japonesa FANUC, e o Instituto de Investigação de Máquinas-Ferramenta de Xangai introduziu o sistema de controlo numérico MTC-1 da GE.

Com base na introdução, digestão e absorção de tecnologias avançadas estrangeiras, o Instituto de Investigação de Máquinas-Ferramenta de Pequim desenvolveu o sistema CNC económico BSO3 e o sistema CNC de funções completas BSO4. O Instituto 706 do Ministério da Aeronáutica e Astronáutica desenvolveu o sistema CNC MNC864.

No final do "Oitavo Plano Quinquenal", havia mais de 200 variedades de máquinas-ferramentas CNC na China, com uma produção de 10.000 conjuntos por ano, o que era 500 vezes mais do que em 1980.

As máquinas-ferramentas CNC da China registaram avanços significativos em termos de variedade, desempenho e nível de controlo, e a tecnologia CNC entrou numa fase de desenvolvimento que se baseia no passado e abre novas possibilidades para o futuro.

As principais tendências de desenvolvimento das máquinas-ferramentas CNC são a alta precisão, a alta velocidade, a alta flexibilidade, a multifuncionalidade e a alta automatização a nível técnico.

Para uma máquina única, é crucial não só aumentar a sua flexibilidade e automatização, mas também melhorar a sua adaptabilidade a sistemas de fabrico flexíveis e a sistemas integrados por computador.

O equipamento CNC nacional registou avanços na velocidade do fuso, que atinge agora 10.000 a 40.000 rotações por minuto (r/min), e na velocidade de avanço, que pode agora atingir 30 a 60 metros por minuto (m/min). Para além disso, o tempo de mudança de ferramenta é inferior a 2 segundos e a rugosidade da superfície é inferior a 0,008 micrómetros (μm).

Em termos de sistemas de controlo numérico, os principais fabricantes, como a FANUC no Japão, a SIEMENS na Alemanha e a AB nos Estados Unidos, estão a desenvolver os seus produtos com enfoque na serialização, modularização, elevado desempenho e integralidade.

Todos estes sistemas CNC utilizam microprocessadores de 16 e 32 bits, um bus standard, estruturas de módulos de software e hardware, com capacidades de memória expandidas superiores a 1 megabyte (MB) e resoluções de máquina-ferramenta até 0,1 μm.

A taxa de alimentação de alta velocidade pode agora atingir 100 m/min, o número de eixos de controlo aumentou para 16 e foi adoptada uma tecnologia avançada de montagem eléctrica.

Em termos de sistemas de acionamento, os sistemas de acionamento de corrente alterna avançaram rapidamente. Os accionamentos de corrente alternada evoluíram de analógicos para digitais e os controladores baseados em dispositivos analógicos, como os amplificadores operacionais, estão a ser substituídos por elementos integrados digitais baseados em microprocessadores, ultrapassando assim os pontos fracos da variação de zero e da variação de temperatura.

A tecnologia CNC (Controlo Numérico Computadorizado) é um sistema de controlo de máquinas-ferramenta que foi desenvolvido em meados do século XX. Permite o controlo do movimento de uma máquina-ferramenta e do seu processo de processamento através da utilização de sinais digitais.

Uma máquina-ferramenta equipada com um sistema CNC é conhecida como uma máquina-ferramenta NC (Controlo Numérico). Este tipo de máquina-ferramenta é considerado um produto mecatrónico que integra tecnologias avançadas como a tecnologia informática, a tecnologia de controlo automático, a tecnologia de medição de precisão, a tecnologia de comunicação e a tecnologia mecânica de precisão.

O Quinto Comité Técnico da Federação Internacional de Processamento de Informação (IFIP) define as máquinas-ferramentas CNC da seguinte forma: "As máquinas-ferramentas CNC são máquinas-ferramentas equipadas com um sistema de controlo de programas, capazes de processar logicamente programas utilizando códigos específicos e outras instruções de codificação de símbolos."

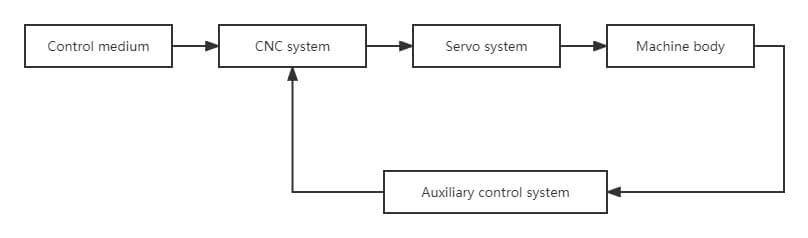

Existem vários tipos de máquinas-ferramentas CNCMas todos eles são constituídos por vários componentes fundamentais, tais como o meio de controlo, o sistema CNC, o sistema servo, o sistema de controlo auxiliar e o corpo da máquina-ferramenta, conforme ilustrado na Figura 1-1.

Fig. 1-1 Composição da máquina-ferramenta CNC

(1) Meio de controlo

Quando o sistema de controlo numérico está em funcionamento, a máquina-ferramenta executa a intenção do operador sem necessidade de uma operação manual direta. Para tal, é necessário estabelecer uma relação entre o homem e a máquina-ferramenta, o que é facilitado pelo meio de controlo.

O meio de controlo actua como intermediário, armazenando toda a informação necessária para o processamento de uma peça, incluindo informação sobre a operação e informação sobre o deslocamento da ferramenta para a peça. Serve como suporte de informação que transmite a informação de processamento da peça para o dispositivo de controlo numérico.

Existem várias formas de meios de controlo, que variam em função do tipo de dispositivo de controlo numérico utilizado. Os suportes de controlo mais comuns incluem fita de papel perfurada, cartões perfurados, fita magnética, discos magnéticos e suportes de interface USB.

A informação de processamento registada no suporte de controlo é transmitida ao dispositivo de controlo numérico através de um dispositivo de entrada, como uma máquina de entrada de fita de papel fotoeléctrica, um gravador de fita, uma unidade de disco ou uma interface USB.

Algumas máquinas-ferramentas CNC também permitem a introdução direta de programas e dados utilizando mostradores digitais, pinos digitais ou um teclado. Com o avanço da tecnologia CAD/CAM, alguns dispositivos de controlo numérico podem utilizar software CAD/CAM noutros computadores para programar e depois comunicar com o sistema de controlo numérico através de uma rede informática (como a LAN) para transmitir diretamente o programa e os dados para o dispositivo de controlo numérico.

(2) Sistema CNC

O dispositivo CNC é um sistema de controlo e o componente central de uma máquina-ferramenta CNC. Pode ler automaticamente os números predefinidos no suporte de entrada e descodificá-los, permitindo que a máquina-ferramenta execute as suas funções e processe as peças.

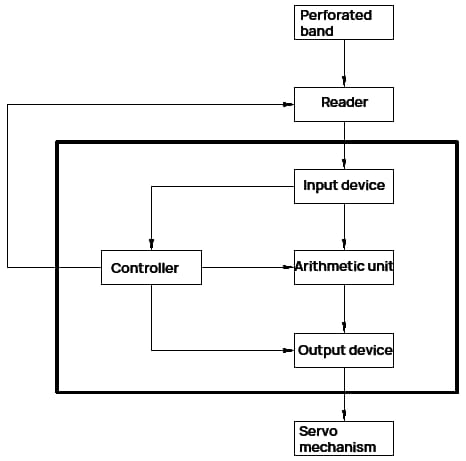

O sistema NC é normalmente constituído por um dispositivo de entrada, um controlador, uma unidade aritmética e um dispositivo de saída, tal como ilustrado na Figura 1-2.

Fig. 1-2 Estrutura do dispositivo CNC

O dispositivo de entrada recebe o código do leitor de fita perfurada e descodifica-o antes de o introduzir no registo adequado. Estas instruções e dados servem de fonte de controlo e de funcionamento.

O controlador recebe instruções do dispositivo de entrada e gere a unidade aritmética e o dispositivo de entrada de acordo com as instruções. Isto permite várias operações da máquina-ferramenta, tais como controlar o movimento da bancada de trabalho ao longo de um eixo de coordenadas específico, ajustar a velocidade do eixo principal e mudar o líquido de refrigeração. O controlador também gere o ciclo de trabalho da máquina, incluindo o arranque ou a paragem da máquina de leitura, o cálculo com a unidade aritmética e o controlo dos sinais de saída.

A unidade aritmética efectua operações sobre os dados enviados pelo dispositivo de entrada com base nas instruções do controlador. Envia continuamente os resultados dos cálculos para o dispositivo de saída para que o sistema servo efectue os movimentos necessários. Para peças complexas em maquinação, a função chave da unidade aritmética é realizar operações de interpolação.

As operações de interpolação envolvem a introdução de dados de coordenadas para um ponto inicial e final no contorno da peça de trabalho de cada segmento de programa na unidade aritmética. Após a operação, os dados são codificados entre os pontos inicial e final, e os resultados do cálculo são enviados para o dispositivo de saída de acordo com as instruções do controlador.

O dispositivo de saída envia os resultados do cálculo da unidade aritmética para o sistema servo, de acordo com as instruções do controlador, accionando o eixo de coordenadas correspondente através de amplificação de potência e permitindo que a máquina-ferramenta complete o movimento da ferramenta em relação à peça de trabalho.

Atualmente, os microcomputadores são utilizados como dispositivos de controlo numérico. A unidade central de processamento (CPU) do microcomputador, também conhecida como microprocessador, é um circuito integrado de grande escala que combina a unidade aritmética e o controlador num único chip. Os circuitos de entrada e saída utilizam circuitos integrados de grande dimensão, conhecidos como interfaces de E/S.

O microcomputador tem um grande número de registos e utiliza meios de armazenamento de alta densidade, como a memória de semicondutores e a memória de disco. A memória pode ser dividida em memória só de leitura (ROM) e memória de acesso aleatório (RAM). A ROM armazena o programa de controlo do sistema, enquanto a RAM armazena os parâmetros de funcionamento do sistema ou o programa de processamento do utilizador.

O princípio de funcionamento do dispositivo de controlo numérico de microcomputador é semelhante ao do dispositivo de controlo numérico de hardware, mas utiliza hardware geral e realiza diferentes funções através de alterações de software, tornando-o mais flexível e económico.

(3) Sistema servo

O Servo System é um componente crucial do sistema CNC, consistindo num servo motor de acionamento e num dispositivo de servo acionamento. É responsável pela execução dos comandos do sistema CNC.

O sistema Servo recebe informações de comando do sistema CNC e acciona as partes móveis da máquina-ferramenta para se moverem ou executarem acções de acordo com os requisitos das informações de comando. Isto resulta no processamento da peça de trabalho de modo a cumprir as especificações desejadas.

A informação de instrução é representada por informação de impulsos. O deslocamento das peças móveis da máquina-ferramenta causado por cada impulso é conhecido como o equivalente de impulso. Os equivalentes de impulso comuns na maquinagem incluem 0,01mm/pulso, 0,005mm/pulso e 0,001mm/pulso. Atualmente, o equivalente de impulso nos sistemas NC é tipicamente 0,001mm/pulso.

A qualidade do sistema servo afecta diretamente a velocidade, a posição e a precisão da maquinagem CNC, tornando-o um componente essencial das máquinas-ferramentas CNC. O dispositivo de acionamento utilizado no servo mecanismo varia consoante o sistema CNC.

Os sistemas de circuito aberto utilizam frequentemente motores passo a passo e motores de impulsos electro-hidráulicos, enquanto os sistemas de circuito fechado utilizam motores CC de grande velocidade e servo-accionamentos electro-hidráulicos.

(4) Sistema de controlo auxiliar

O Sistema de Controlo Auxiliar é um poderoso dispositivo de controlo de corrente que liga o Dispositivo de Controlo Numérico aos componentes mecânicos e hidráulicos da máquina-ferramenta. Recebe sinais de comando, tais como alterações na velocidade do movimento principal, seleção e troca de ferramentas, e acções de dispositivos auxiliares, do Dispositivo de Controlo Numérico. Após o processamento necessário, o julgamento lógico e a amplificação de potência, o sistema acciona diretamente os componentes eléctricos, hidráulicos, pneumáticos e mecânicos correspondentes para completar várias acções especificadas. Além disso, alguns sinais de comutação são transmitidos de volta ao Dispositivo de Controlo Numérico para processamento posterior através do Sistema de Controlo Auxiliar.

(5) Corpo da máquina

O corpo da máquina é o componente central da máquina-ferramenta CNC, compreendendo as partes grandes básicas (como a base e a base) e várias partes móveis (como a bancada de trabalho, o selim da base e o fuso). É um componente mecânico que efectua várias operações de corte e constitui uma melhoria em relação às máquinas-ferramentas convencionais.

A máquina-ferramenta CNC possui as seguintes características:

A conceção das máquinas-ferramentas CNC sofreu mudanças significativas, incluindo alterações no seu aspeto exterior, disposição geral, composição dos componentes e mecanismos operacionais, em comparação com as máquinas-ferramentas manuais tradicionais.

Estas modificações têm como objetivo adaptar-se às necessidades das máquinas-ferramentas CNC e utilizar eficazmente as suas características únicas.

Por conseguinte, é necessário estabelecer uma nova abordagem para a conceção de máquinas-ferramentas CNC.

Atualmente, existem vários tipos de máquinas-ferramentas CNC com estruturas e funções diferentes. Podem ser classificadas com base nos seguintes métodos.

As máquinas-ferramentas CNC podem ser classificadas com base nas suas trajectórias de movimento em três categorias: controladas por pontos, controladas por linhas rectas e controladas por contornos.

(1) Máquina-ferramenta CNC de controlo pontual

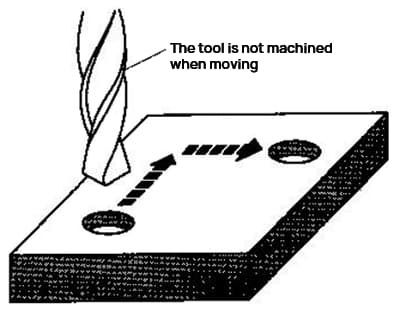

O controlo de posicionamento, também conhecido como controlo ponto-a-ponto, é uma técnica utilizada para posicionar com precisão peças móveis de uma posição para outra. A principal caraterística deste tipo de controlo é que se concentra apenas no posicionamento preciso das peças móveis e não tem requisitos rigorosos para a sua trajetória durante o movimento. Não é efectuado qualquer processamento durante o processo de movimento e posicionamento.

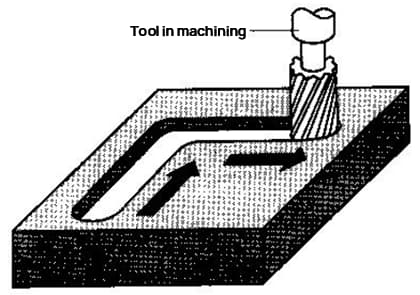

Para minimizar o tempo de movimento e posicionamento das peças móveis, a ferramenta desloca-se rapidamente de um ponto para outro, reduzindo a velocidade à medida que se aproxima da posição alvo, assegurando um posicionamento preciso. Este processo está representado na Figura 1-3.

O controlo ponto-a-ponto é normalmente utilizado em máquinas-ferramentas como as mandriladoras por coordenadas CNC, as máquinas de perfuração CNC, as máquinas de soldadura por pontos CNC e Dobragem CNC máquinas. O dispositivo de controlo numérico correspondente utilizado para este tipo de controlo é conhecido como Dispositivo de Controlo Numérico de Controlo Ponto-a-Ponto.

(2) Máquina-ferramenta CNC de controlo de corte reto

O Controlo de Corte Reto, também conhecido como Controlo de Corte Paralelo, é uma técnica utilizada nas máquinas-ferramentas CNC para garantir que o movimento entre dois pontos é uma linha reta e para controlar a velocidade do movimento. Este tipo de controlo é necessário quando o corte é efectuado durante o movimento entre dois pontos.

A caraterística de uma máquina-ferramenta CNC de controlo de corte reto é que não só controla a posição precisa entre dois pontos relacionados, como também controla a velocidade e a trajetória do movimento. A trajetória é normalmente composta por segmentos lineares paralelos a cada eixo.

Em comparação com as máquinas-ferramentas CNC de controlo ponto-a-ponto, as máquinas-ferramentas CNC de controlo de corte reto têm a capacidade adicional de cortar ao longo de um eixo de coordenadas durante o movimento e têm funções auxiliares mais avançadas.

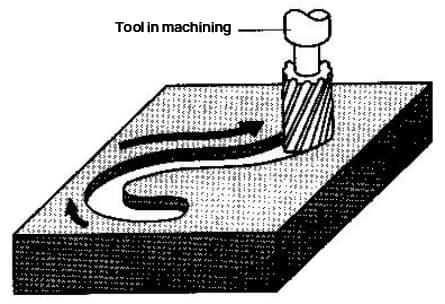

O processamento do controlo de corte reto está representado na Figura 1-4.

Fig. 1-3 Diagrama esquemático do processamento de controlo pontual

Fig. 1-4 Diagrama esquemático do processamento de controlo linear

Este tipo de máquina-ferramenta, que utiliza o Controlo de Corte Direto, inclui tornos de coordenadas CNC, rectificadoras CNC e máquinas de furar e fresar CNC. O dispositivo de controlo numérico correspondente utilizado é conhecido como Dispositivo de Controlo Numérico de Corte Reto.

(3) Máquina-ferramenta CNC de controlo de contorno

O Controlo de Contorno, também conhecido como Controlo Contínuo, é uma função comummente encontrada na maioria das máquinas-ferramentas CNC. Este tipo de controlo é caracterizado pela capacidade de controlar vários eixos em simultâneo e pela utilização de funções de interpolação.

As máquinas-ferramentas CNC de controlo de contorno não só controlam a posição e a velocidade da ferramenta durante a maquinagem, como também têm a capacidade de processar curvas ou superfícies de qualquer forma.

O processamento do Controlo de contorno está representado na Figura 1-5.

Fig. 1-5 Diagrama esquemático do processamento do controlo de contorno

Os tornos de coordenadas CNC, as fresadoras CNC e os centros de maquinação são exemplos de máquinas-ferramentas que utilizam o Controlo de Contorno. O dispositivo de controlo numérico correspondente utilizado é conhecido como Dispositivo de Controlo de Contorno.

Em comparação com os dispositivos de controlo ponto a ponto e de corte reto, o dispositivo de controlo de contorno é muito mais complexo e tem funções mais avançadas.

De acordo com a classificação dos sistemas servo, as máquinas-ferramentas CNC podem ser divididas em três tipos: controlo em circuito aberto, controlo em circuito fechado e controlo em circuito semi-fechado.

Leitura relacionada: Circuito aberto vs. Circuito fechado: As diferenças explicadas

(1) Máquina-ferramenta CNC de controlo em circuito aberto

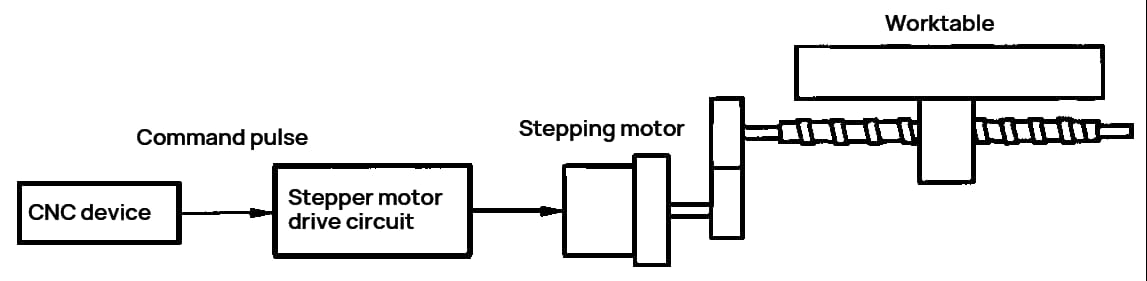

As máquinas-ferramentas CNC de controlo em circuito aberto não têm, normalmente, componentes de deteção de posição e os componentes de servo-acionamento são, normalmente, motores de passo. Após a receção de cada impulso de avanço enviado pelo dispositivo de controlo numérico, o impulso é amplificado e acciona o motor passo a passo para rodar num ângulo fixo, que depois acciona a mesa de trabalho para se mover através de transmissão mecânica.

O sistema servo de circuito aberto é ilustrado na Figura 1-6. Este sistema não possui um valor de feedback do objeto controlado e a sua precisão depende inteiramente da precisão do passo do motor passo a passo e da precisão da transmissão mecânica. Apesar do seu circuito de controlo simples, que é fácil de ajustar, a precisão do sistema é limitada, tipicamente até ±0,02 mm. Este tipo de sistema é normalmente utilizado em máquinas-ferramentas CNC de pequena dimensão ou de preço económico.

Fig. 1-6 Sistema servo em malha aberta

(2) Máquina-ferramenta CNC de controlo em circuito fechado

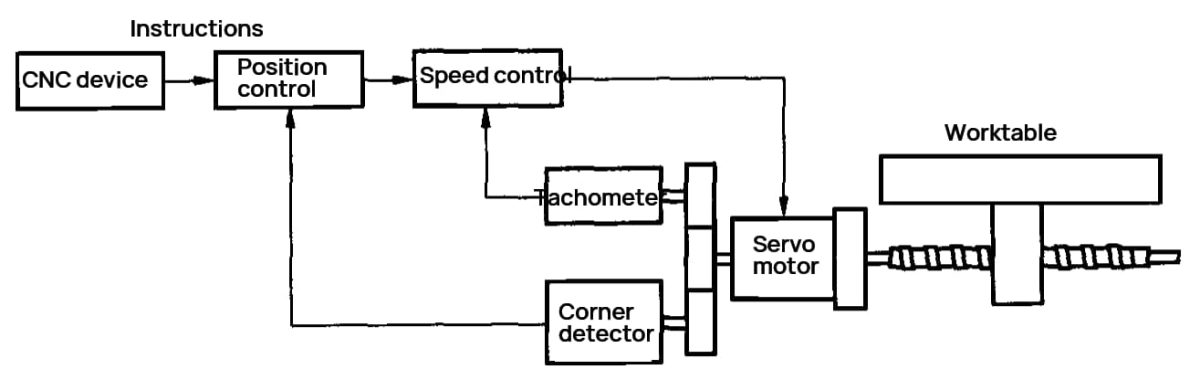

As máquinas-ferramentas CNC de controlo em circuito fechado possuem normalmente elementos de deteção de posição que podem detetar a posição real da mesa de trabalho em qualquer momento e fornecer esta informação ao dispositivo CNC. O dispositivo CNC compara então a posição real com o valor de comando definido e utiliza a diferença para controlar o servomotor até que a diferença seja zero.

Estes tipos de máquinas-ferramentas são normalmente accionados por servomotores de corrente contínua ou servomotores de corrente alternada. Os elementos de deteção de posição podem incluir grelhas lineares, grelhas magnéticas e indutores síncronos. O servo-sistema de circuito fechado é representado na figura 1-7.

Fig. 1-7 Sistema servo de circuito fechado

O princípio de funcionamento do sistema servo de circuito fechado revela que a precisão do sistema depende principalmente da precisão do dispositivo de deteção de posição. Em teoria, o sistema pode eliminar completamente o impacto de erros no fabrico de componentes de transmissão no processamento da peça de trabalho, levando a uma elevada precisão de processamento.

No entanto, a conceção e o ajuste do sistema servo de circuito fechado são um desafio. O elemento de deteção de deslocamento linear é relativamente caro e é utilizado principalmente em máquinas de perfuração e fresagem, tornos de ultraprecisão e centros de maquinação que têm requisitos de elevada precisão.

(3) Máquina-ferramenta CNC de controlo de circuito semi-fechado

As máquinas-ferramentas CNC de controlo em circuito semi-fechado têm normalmente um elemento de deteção de posição instalado no eixo do servomotor ou na extremidade do fuso de esferas. Este sistema não fornece diretamente feedback sobre o deslocamento da máquina-ferramenta, mas detecta o ângulo de rotação do servo sistema. Esta informação é então enviada para o dispositivo CNC para comparação com o comando, e a diferença é utilizada para controlar o servo motor. O servo sistema de circuito semi-fechado está representado na Figura 1-8.

Fig. 1-8 Servo-sistema de circuito semi-fechado

O servo sistema de circuito semi-fechado tem uma vantagem na depuração porque o seu sinal de feedback é retirado da rotação do veio do motor, o que significa que o dispositivo de transmissão mecânica fora do circuito de feedback e os seus factores não lineares, como a rigidez e a intermitência, não afectam a estabilidade do sistema.

No entanto, a precisão do posicionamento de uma máquina-ferramenta depende principalmente da precisão do dispositivo de transmissão mecânica. Para resolver este problema, os dispositivos de controlo numérico modernos têm funções para compensar os erros de passo e a intermitência. Isto significa que não é necessário ter uma precisão muito elevada para todas as partes do dispositivo de transmissão e que a precisão pode ser melhorada para um nível aceitável para a maioria dos utilizadores através da compensação.

Além disso, os dispositivos de deteção de deslocamentos lineares são mais caros do que os dispositivos de deteção de deslocamentos angulares. Assim, com exceção das máquinas-ferramentas de grandes dimensões que requerem uma elevada precisão de posicionamento ou um curso longo e não podem utilizar fusos de esferas, a maioria das máquinas-ferramentas CNC utiliza sistemas servo de circuito semi-fechado.

As máquinas-ferramentas CNC podem ser classificadas em vários tipos com base nos objectivos de processamento pretendidos. Estes incluem corte de metais Máquinas-ferramentas CNC, máquinas-ferramentas CNC para a conformação de metais, máquinas de maquinagem especiais CNC e outras.

(1) Máquinas-ferramentas CNC para corte de metais

As máquinas-ferramentas CNC para corte de metal incluem tornos, perfuração máquinas, fresadoras, rectificadoras, mandriladoras e centros de maquinagem.

As máquinas-ferramentas para corte foram das primeiras a ser desenvolvidas.

Atualmente, existem muitos tipos de máquinas disponíveis, cada uma com o seu próprio conjunto distinto de funções.

Os centros de maquinagem estão equipados com a capacidade de troca automática de ferramentas.

Estas máquinas-ferramentas dispõem de um armazém em ilha que pode conter entre 10 e 100 fresas.

Uma das suas principais vantagens é a capacidade de fixar a peça de trabalho de uma só vez, permitindo a conclusão de vários processos ao mesmo tempo.

Para aumentar ainda mais a eficiência da produção, alguns centros de maquinagem são concebidos com mesas de trabalho duplas que podem ser trocadas para processamento e carga/descarga em simultâneo.

(2) Máquinas-ferramentas CNC para conformação de metais

As máquinas-ferramentas CNC para a conformação de metais incluem máquinas de dobragem, prensas combinadas e prensas de cabeça rotativa.

O desenvolvimento deste tipo de máquina-ferramenta começou mais tarde, mas atualmente regista um crescimento rápido.

(3) Máquina de maquinagem especial CNC

As máquinas de maquinagem especiais CNC incluem máquinas de corte por fio e máquinas de maquinagem por descarga eléctrica, corte por chama e máquinas de corte a laser, entre outros.

(4) Outros tipos de máquinas-ferramentas CNC

Outros tipos de máquinas-ferramentas CNC incluem máquinas de medição por coordenadas (CNC CMMs), entre outras.

As máquinas-ferramentas CNC podem ser classificadas em três classes com base nos principais parâmetros técnicos, indicadores funcionais e níveis funcionais dos seus principais componentes no sistema CNC: baixa, média e alta.

Na China, as máquinas-ferramentas CNC são também classificadas em categorias de função completa, universais e económicas.

Os critérios para estas classificações são relativos e têm mudado ao longo do tempo. São geralmente avaliados com base em factores como:

(1) Grau de CPU do sistema de controlo

Os sistemas CNC de baixa qualidade empregam tipicamente CPUs de 8 bits, enquanto os sistemas de média e alta qualidade utilizam CPUs de 16 ou 64 bits. Alguns sistemas CNC adoptaram agora a utilização de CPUs de 64 bits.

(2) Resolução e velocidade de avanço

A resolução refere-se à unidade mais pequena de deslocamento que pode ser detectada pelo dispositivo de deteção de deslocamento. Uma resolução mais elevada conduz a uma maior precisão de deteção, que é determinada pelo tipo e precisão de fabrico do dispositivo de deteção.

Pensa-se geralmente que a resolução é de 10 μm.

Para as máquinas-ferramentas CNC de baixa qualidade, a velocidade de avanço situa-se normalmente entre 8-10 m/min e a resolução é de 1 μm. Para as máquinas-ferramentas CNC de gama média, a velocidade de avanço situa-se entre 10-20 m/min e a resolução é de 0,1 μm. Para as máquinas-ferramentas CNC de alta qualidade, a velocidade de avanço situa-se entre 15-20 m/min e a resolução é de 0,1 μm.

Em geral, recomenda-se que a resolução seja pelo menos uma ordem de grandeza superior à precisão de maquinagem exigida pela máquina-ferramenta.

(3) Tipo de sistema servo

Normalmente, as máquinas-ferramentas CNC de baixa qualidade utilizam um sistema de alimentação de motor passo a passo e de circuito aberto, enquanto as máquinas-ferramentas CNC de média e alta qualidade utilizam um sistema servo CC ou CA de circuito semi-fechado ou fechado.

(4) Número de eixos de ligação de coordenadas

O número de eixos ligados é frequentemente utilizado como critério para classificar a qualidade das máquinas-ferramentas CNC.

Com base no número de eixos que são controlados simultaneamente, as máquinas-ferramentas CNC podem ser divididas em categorias como a ligação de 2 eixos, a ligação de 3 eixos, 2.5 eixos ligação (em que apenas 2 eixos podem ser ligados num dado momento no sistema de 3 eixos, sendo o eixo restante controlado pontualmente ou linearmente), ligação de 4 eixos, ligação de 5 eixos, etc.

As máquinas-ferramentas CNC de baixa qualidade têm normalmente um máximo de 2 eixos ligados, enquanto as máquinas-ferramentas CNC de gama média e alta têm normalmente 3 a 5 eixos ligados.

(5) Função de comunicação

Os sistemas CNC de baixa qualidade não dispõem normalmente de capacidades de comunicação. Os sistemas CNC de gama média podem ter interfaces RS-232C ou de Controlo Numérico Direto (DNC). Os sistemas CNC de topo de gama podem também ter uma interface de comunicação de protocolo de automatização do fabrico (MAP) e funcionalidade de ligação em rede.

(6) Função de visualização

Os sistemas CNC de baixa qualidade têm normalmente opções de visualização limitadas, como um simples ecrã de tubo digital ou um ecrã de caracteres CRT monocromático. Os sistemas CNC de gama média têm um ecrã CRT mais avançado, que inclui a visualização de caracteres, bem como gráficos bidimensionais, interface homem-máquina, visualização de estado e funções de auto-diagnóstico. Os sistemas CNC de topo de gama podem também ter um ecrã de gráficos 3D e capacidades de edição de gráficos.

De acordo com a composição do dispositivo NC, este pode ser classificado em dois tipos: o sistema CNC com fios e o sistema CNC com fios flexíveis.

(1) Sistema CNC com fio

O sistema de controlo numérico com fio utiliza um dispositivo de controlo numérico com fio. O processamento de entrada, a operação de interpolação e as funções de controlo são todos alcançados através da utilização de um circuito lógico de combinação fixa especializado. O circuito lógico de combinação para máquinas-ferramentas de funções diferentes varia. Para alterar, aumentar ou diminuir as funções de controlo e de cálculo, é necessário alterar o circuito de hardware do dispositivo de controlo numérico, o que resulta numa falta de versatilidade e flexibilidade, num ciclo de fabrico moroso e num custo elevado. A maior parte das máquinas-ferramentas CNC anteriores ao início da década de 1970 enquadram-se nesta categoria.

(2) Sistema CNC de fio flexível

O Sistema de Controlo Numérico de Fio Flexível, também conhecido como Sistema de Controlo Numérico Computadorizado, utiliza um dispositivo de controlo numérico de fio flexível. O circuito de hardware deste dispositivo é composto por um microcomputador e um circuito integrado de grande escala, geral ou especializado.

A maioria das funções da máquina-ferramenta de controlo numérico é executada através do software do sistema, o que resulta em software de sistema variável para máquinas-ferramentas de controlo numérico com funções distintas. A modificação, adição ou redução das funções do sistema não requer alterações no circuito de hardware, apenas ajustes no software do sistema, o que aumenta a flexibilidade do sistema. A natureza universal do circuito de hardware também facilita a produção em massa, melhora a qualidade e a fiabilidade, encurta o ciclo de fabrico e reduz os custos.

Desde meados da década de 1970, os avanços na tecnologia microeletrónica, o advento dos microcomputadores e a melhoria contínua da integração de circuitos integrados resultaram no desenvolvimento e melhoria contínuos do sistema de controlo numérico por computador. Atualmente, quase todas as máquinas-ferramentas de controlo numérico utilizam o Sistema de Controlo Numérico de Fio Flexível.

Em comparação com as máquinas-ferramentas convencionais, as máquinas-ferramentas CNC são máquinas automáticas altamente eficientes que integram ambos os componentes electromecânicos. Possuem as seguintes características únicas de processamento:

(1) Ampla adaptabilidade e elevada flexibilidade

Quando a máquina-ferramenta NC necessita de processar um objeto diferente, apenas necessita da introdução de um programa de processamento revisto para iniciar o processamento. Em certos casos, mesmo a modificação de apenas uma parte do programa ou a utilização de instruções específicas pode resultar numa maquinação bem sucedida. Por exemplo, peças com formas idênticas mas com dimensões diferentes podem ser processadas utilizando as instruções da "função de zoom".

Isto oferece uma conveniência significativa para a produção de peças únicas, pequenos lotes e múltiplas variedades, modificação de produtos e produção experimental de novos produtos. Também reduz significativamente a preparação da produção e o ciclo de produção experimental.

(2) Elevada precisão de maquinagem e qualidade estável

A máquina-ferramenta de controlo numérico utiliza um sistema servo digital, fazendo com que o dispositivo de controlo numérico emita um impulso, resultando num deslocamento correspondente (conhecido como equivalente de impulso) produzido pelo servo atuador, com uma precisão de 0,1 a 1 μm.

O parafuso de avanço da transmissão da máquina-ferramenta possui compensação intermitente, permitindo o controlo de erros de passo e de transmissão através do seu sistema de circuito fechado, resultando numa elevada precisão de processamento.

Por exemplo, os centros de maquinação de precisão apresentam normalmente uma precisão de posicionamento de (0,005 a 0,008) mm por 300 mm de comprimento e uma precisão de repetição de 0,001 mm.

Além disso, as máquinas-ferramentas CNC apresentam uma boa rigidez estrutural e estabilidade térmica, garantindo uma elevada precisão de fabrico.

O seu modo de processamento automático elimina a possibilidade de erro do operador, resultando numa qualidade de processamento estável e numa elevada taxa de qualificação. As peças processadas no mesmo lote também têm a garantia de ter dimensões geométricas consistentes.

As máquinas-ferramentas CNC têm capacidade de ligação multi-eixos e podem processar superfícies complexas que seriam difíceis ou mesmo impossíveis com máquinas-ferramentas tradicionais.

(3) Elevada produtividade de processamento

A máquina-ferramenta CNC permite a seleção dos parâmetros de processamento mais favoráveis, possibilitando o processamento contínuo de múltiplos processos.

Permite também a supervisão de várias máquinas.

Ao implementar medidas de aceleração e desaceleração, as partes móveis da máquina-ferramenta podem mover-se e localizar-se rapidamente, reduzindo significativamente o tempo de inatividade durante o processo de processamento.

(4) É possível obter uma boa eficiência económica

Apesar dos elevados custos de equipamento, incluindo a depreciação, a manutenção e o consumo de energia, associados a cada peça da máquina-ferramenta CNC, esta oferece uma elevada eficiência de produção e poupa tempo em tarefas auxiliares, tais como o desenho de linhas, o ajuste da máquina-ferramenta e a inspeção do processamento durante a produção de um único lote ou de pequenos lotes, reduzindo, em última análise, os custos directos de produção.

A precisão de maquinação estável das máquinas-ferramentas CNC resulta numa taxa de desperdício reduzida, reduzindo ainda mais os custos de produção.

As características de desempenho das máquinas-ferramentas CNC determinam a sua gama de aplicações.

Para a maquinação NC, os objectos a maquinar podem ser categorizados em três grupos com base na sua adequação.

(1) Classe mais adequada

As peças que requerem uma elevada precisão de maquinação e formas e estruturas complexas, particularmente as que têm curvas e perfis de superfície intrincados ou cavidades interiores desobstruídas, são difíceis de processar, testar e garantir a qualidade com as máquinas-ferramentas tradicionais.

Estas peças, que requerem múltiplos processos, tais como fresagem, perfuração, alargamento, faceamento de pontos ou abertura de roscas, para serem concluídas numa única fixação, são particularmente adequadas para máquinas-ferramentas CNC.

(2) Mais adaptável

As peças dispendiosas que são difíceis de obter como peças em bruto e que não podem ser desmanteladas apresentam desafios quando processadas em máquinas-ferramentas tradicionais. Factores como o ajuste da máquina-ferramenta, a competência do operador, as condições de trabalho, entre outros, podem facilmente resultar em produtos defeituosos ou sucata.

Para obter resultados fiáveis, recomenda-se o processamento destas peças numa máquina-ferramenta CNC.

As peças com baixa eficiência de produção, elevada intensidade de mão de obra e dificuldade em manter uma qualidade consistente são normalmente processadas em máquinas-ferramentas tradicionais.

Isto inclui peças utilizadas para comparação de modificações e testes de desempenho, uma vez que a consistência dimensional é crucial, bem como peças para produção de várias variedades, várias especificações, peças únicas e pequenos lotes.

(3) Inadaptável

As peças que requerem alinhamento manual são processadas ou posicionadas utilizando um ponto de referência aproximado como referência.

As máquinas-ferramentas CNC sem um sistema de deteção em linha podem detetar e ajustar automaticamente as coordenadas de posição das peças, garantindo uma margem de maquinação consistente.

As peças ou requisitos de processamento que têm de ser executados com equipamento específico ou de acordo com um modelo ou amostra também são adequados para máquinas-ferramentas CNC.

À medida que o desempenho das máquinas-ferramentas CNC melhora, o custo diminui e as funções são melhoradas, juntamente com a melhoria contínua das ferramentas e ferramentas auxiliares utilizadas no processamento CNC e o avanço da tecnologia de processamento CNC, as máquinas-ferramentas CNC são cada vez mais utilizadas para a produção em massa devido à sua elevada automatização, precisão e tecnologia centralizada.

A adaptabilidade é relativa e está sujeita a alterações com o desenvolvimento da ciência e da tecnologia.

O século XXI assistiu ao início de um rápido desenvolvimento da economia do conhecimento. A tecnologia e os métodos tradicionais de fabrico estão a sofrer uma transformação significativa, com tecnologias de fabrico avançadas a serem cada vez mais adoptadas para impulsionar o crescimento da indústria transformadora.

Estas tecnologias avançadas de fabrico incluem a prototipagem rápida, a tecnologia de fabrico virtual, as células de fabrico flexíveis e os sistemas de fabrico flexíveis, que têm sido gradualmente implementados nos últimos anos.

Devido à diversificação da procura e ao ciclo de vida mais curto dos produtos, registou-se uma diminuição da dimensão dos lotes de peças e produtos e uma redução do tempo de entrega.

Para fazer face a estas mudanças no mercado, a tecnologia avançada de fabrico de protótipos de peças, conhecida como fabrico rápido de protótipos ou tecnologia de "fabrico laminado", foi desenvolvida no final da década de 1980, com base no desenvolvimento completo de CAD/CAM, processamento de dados, CNC e tecnologia de deteção por laser.

A prototipagem rápida, juntamente com a tecnologia de fabrico virtual, é considerada um dos dois pilares da futura indústria transformadora.

(1) Princípios básicos da prototipagem rápida

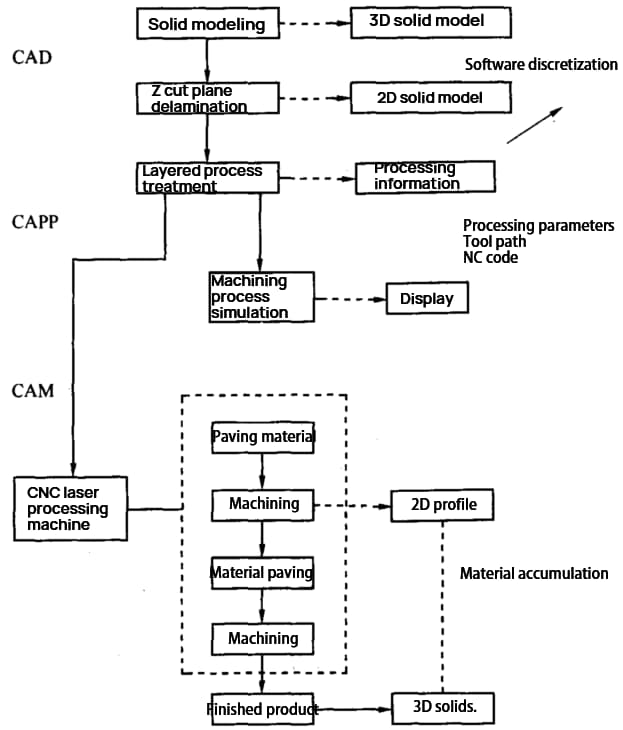

A prototipagem rápida é uma tecnologia de sistema que combina a tecnologia CAD e a tecnologia de controlo numérico, tecnologia de processamento lasere tecnologia de materiais para conseguir a integração desde a conceção da peça até ao fabrico de protótipos sólidos em 3D.

Utiliza o princípio da discretização do software e da acumulação de material para formar peças.

O princípio do fabrico rápido de protótipos está representado na Figura 1-9.

Fig. 1-9 Princípio de fabrico de protótipos rápidos

O processo específico é o seguinte:

① Utilize o software CAD para projetar a superfície 3D ou o modelo sólido da peça, ou obtenha dados de contorno 3D a partir da digitalização de amostras de peças, se uma peça pré-existente estiver disponível.

② Com base nos requisitos do processo, o modelo CAD é seccionado em uma direção de coordenadas designada, como a direção Z, com uma espessura específica, gerando informações de plano bidimensional para cada seção.

Cada camada é tipicamente de 0,05 a 0.5 mm de espessurasendo 0,1 mm um valor comummente utilizado para garantir um protótipo suave e eficiente.

③ Processe as informações da camada, escolha os parâmetros de processamento e o sistema gerará automaticamente o caminho do movimento da ferramenta e o código de usinagem NC.

④ Confirmar a correção do código NC através de uma simulação do processo de maquinação.

⑤ O dispositivo de controlo numérico controla com precisão o movimento do raio laser ou de outras ferramentas e processa a forma de secção adequada através da digitalização de contornos na camada de trabalho atual (bidimensional).

⑥ É adicionada uma nova camada de material de moldagem e o passo de processamento seguinte é efectuado até que toda a peça seja processada.

O processo de prototipagem rápida pode ser visto como uma progressão de 3D para 2D (discretização de software) e depois de 2D para 3D (acumulação de material).

Para além de gerar rapidamente o desenho original como uma peça real, a prototipagem rápida também pode replicar rapidamente uma peça real (incluindo a ampliação, a redução e as modificações).

(2) Principais métodos de processamento da tecnologia de prototipagem rápida

① Método de fabrico de enformação sólida por fotopolimerização (método LSL)

O método LSL é um método de prototipagem rápida que utiliza várias resinas como material de formação e um laser He-Cd como fonte de energia, sendo a cura da resina a sua principal caraterística.

② Fabrico de objectos laminados (LOM)

O método LOM utiliza materiais em folha, tais como película, película de plástico ou materiais compósitos como material, um laser de CO2 como fonte de energia e corte por raio laser para formar o contorno de uma camada. As camadas são unidas através de aquecimento e pressão para criar a forma final da peça.

Este método tem uma vasta gama de materiais e é económico.

③ Método de fabrico de sinterização selectiva por laser (método SLS)

O método SLS utiliza uma variedade de pós, tais como metal, cerâmica, pó de cera, plástico, etc., e um laser de CO2 de alta potência para aquecer o pó até este ser sinterizado num bloco. O pó é pavimentado com rolos.

Este método pode ser utilizado para processar peças metálicas que podem ser utilizadas diretamente.

④ Método de modelação por deposição fundida (FDM)

O método FDM utiliza um fio de cera como matéria-prima e aquecimento elétrico para derreter o fio de cera até à forma líquida. O líquido de cera é então depositado em posições designadas e fixado, sendo as peças processadas camada a camada.

Este método é pouco poluente e pode ser reciclado.

(3) Características da prototipagem rápida

As características dos métodos de prototipagem rápida são as seguintes

Por conseguinte, os métodos de prototipagem rápida são principalmente utilizados para o desenvolvimento de novos produtos, para a produção rápida de produtos únicos e para a produção de produtos de alta qualidade. peças de pequenos lotes fabrico, fabrico de peças complexas, conceção e fabrico de moldes e processamento e fabrico de peças de materiais difíceis de processar.

A tecnologia de fabrico virtual é uma tecnologia suportada por computador que modela todas as actividades de produção e funcionamento de uma empresa através da tecnologia de simulação e da tecnologia de realidade virtual. Permite a conceção virtual de produtos num computador.

Esta tecnologia pode abranger todas as funções da empresa, incluindo a transformação e o fabrico, o planeamento, a produção e a programação, a gestão das operações, a gestão financeira e de custos, a gestão da qualidade e o marketing.

Uma vez obtidos os melhores parâmetros de funcionamento a partir do sistema, as operações físicas da empresa podem ser efectuadas em conformidade. O fabrico virtual inclui a simulação dos processos de conceção e de maquinagem.

Na sua essência, o fabrico virtual é uma extensão da tecnologia de simulação geral e representa a fase mais elevada da tecnologia de simulação. A chave para o fabrico virtual é a tecnologia de modelação de sistemas, que mapeia o sistema físico real para um sistema físico virtual num ambiente informático, utilizando informações reais para construir o sistema de informação virtual.

O fabrico virtual não consome energia ou recursos (para além do consumo de energia do computador), uma vez que o processo é virtual e os produtos produzidos são visuais ou digitais. A arquitetura de um sistema de fabrico virtual é apresentada na Fig. 1-10.

Fig. 1-10 Arquitetura do sistema de fabrico virtual

Como se mostra na Fig. 1-10, a ferramenta de modelação do sistema mapeia o sistema físico real e o sistema de informação real para um sistema físico virtual e um sistema de informação virtual num ambiente informático. O processo de conceção e os resultados são depois simulados utilizando um simulador e um sistema de realidade virtual, bem como a simulação de processos e a simulação do estado de funcionamento da empresa. O produto final é um produto digital de alta qualidade que satisfaz os requisitos do utilizador e os melhores parâmetros para o funcionamento da empresa.

Ao ajustar o processo de funcionamento da empresa utilizando os melhores parâmetros, a empresa mantém-se no seu estado ótimo, acabando por produzir produtos físicos de alta qualidade para o mercado.

Nas normas relevantes da China, um Sistema de Fabrico Flexível (FMS) é definido como um sistema de fabrico automático composto por equipamento de processamento CNC, equipamento de armazenamento e transporte logístico e um sistema de controlo informático. Inclui várias células de fabrico flexíveis que se podem ajustar rapidamente à conclusão das tarefas de fabrico ou a alterações no ambiente de produção, e é adequado para a produção de lotes múltiplos, médios e pequenos.

Os peritos estrangeiros deram uma definição mais intuitiva de FMS como um sistema de fabrico que consiste em, pelo menos, duas máquinas-ferramentas, um conjunto de sistemas logísticos de armazenamento e transporte (com automatização para carga e descarga) e um sistema de controlo informático. Pode produzir qualquer uma de uma variedade de peças, bastando alterar o software.

Um FMS inclui normalmente um sistema de processamento, um sistema de logística, um sistema de fluxo de informação e um sistema auxiliar.

(1) Sistema de processamento

O sistema de processamento foi concebido para processar automaticamente todos os tipos de peças de trabalho em qualquer ordem e mudar automaticamente as ferramentas e os cortadores. É constituído principalmente por máquinas-ferramentas CNC e centros de maquinagem.

(2) Sistema logístico

A logística refere-se ao fluxo de materiais no FMS (Flexible Manufacturing System). Os materiais que circulam no FMS incluem peças de trabalho, ferramentas, acessórios, aparas e fluido de corte.

O sistema logístico é responsável pela identificação automática, armazenamento, distribuição, transporte, troca e gestão destes materiais desde a importação até à exportação no FMS. Inclui carrinhos de transporte automáticos, um armazém tridimensional e um armazém central de ferramentas, principalmente para facilitar o armazenamento e o transporte de ferramentas e peças de trabalho.

(3) Sistema de fluxo de informações

O sistema de fluxo de informação controla, coordena, programa, monitoriza e gere os processos de processamento e logística no FMS. É composto por computadores, computadores de controlo industrial, controladores programáveis, redes de comunicação, bases de dados e software de controlo e gestão relacionado.

Funciona como o centro nevrálgico e a linha de vida do FMS e actua como ligação entre os vários subsistemas.

(4) Sistema auxiliar

O sistema auxiliar inclui estações de trabalho de limpeza, estações de trabalho de inspeção, equipamento de remoção de aparas e equipamento de rebarbação, todos eles sob o controlo do controlador do FMS e que trabalham em coordenação com os sistemas de processamento e logística para cumprir a função do FMS.

O FMS é ideal para o processamento de peças com formas complexas, precisão moderada e tamanhos de lote médios. Uma vez que todos os equipamentos do FMS são controlados por computador, só é necessário alterar o programa de controlo quando se altera o objeto de processamento, tornando o sistema altamente flexível e adequado às necessidades dinâmicas e variáveis do mercado.

A célula de fabrico flexível (FMC) pode ser considerada como uma versão mais pequena de um Sistema de Fabrico Flexível (FMS). Normalmente inclui um ou dois centros de maquinação e está equipada com um armazém de tabuleiros, um dispositivo de troca automática de tabuleiros e um pequeno armazém de ferramentas.

O CVP é capaz de processar peças de complexidade média.

Devido à sua menor complexidade, menor escala, menor investimento e operação fiável em comparação com um FMS, o CVP é uma forma promissora de fabrico automático e a direção de desenvolvimento para o FMS. Para além disso, é fácil ligar o CVP a um SGF para expandir a sua funcionalidade.