Este artigo explora o fascinante mundo da tecnologia de corte a laser CO2, um fator de mudança no fabrico moderno. Ficará a saber como este método proporciona uma precisão e eficiência inigualáveis, transformando indústrias em todo o mundo.

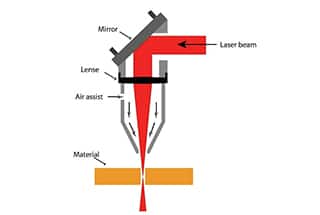

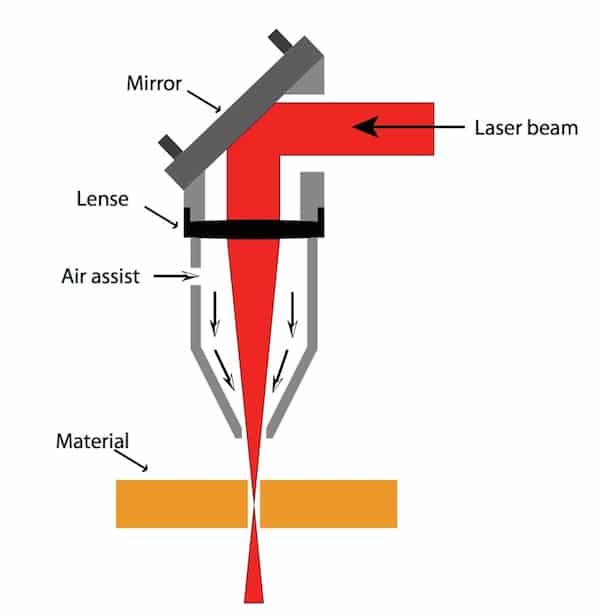

CO2 O corte a laser utiliza uma lente de focagem para direcionar os raios laser de CO2 para a superfície do material, provocando a sua fusão.

Simultaneamente, o material fundido é removido por um fluxo coaxial de gás comprimido, permitindo que os feixes de laser e o material se movam um em relação ao outro ao longo de um caminho definido, resultando numa forma de corte precisa.

Desde os anos 70, o desenvolvimento dos lasers de CO2 e da tecnologia de controlo numérico fez do corte a laser de CO2 um método altamente avançado para o corte de chapas.

Nas décadas de 1950 e 1960, corte de chapa métodos incluídos:

Nos anos 70, para melhorar a qualidade dos cortes por chama, a precisão do oxietano corte por chama e o corte por plasma tornou-se popular.

Para reduzir o tempo do ciclo de fabrico de moldes de estampagem em grande escala, foi promovida a estampagem CNC e a tecnologia de electroprocessamento.

Cada tipo de método de corte e de corte longitudinal tem as suas próprias limitações e é utilizado em aplicações específicas de produção industrial.

Boa qualidade de corte:

Alta velocidade de corte:

Por exemplo, um laser de 2KW com uma velocidade de corte de 1,6m/min pode cortar aço carbono de 8mm de espessura, enquanto que uma velocidade de corte de 3,5m/min pode ser alcançada para aço inoxidável de 2mm de espessura. O processo de corte a laser resulta numa pequena área de influência térmica e numa deformação mínima.

Limpo, seguro e não poluente:

A utilização de CO2 corte a laser melhora significativamente o ambiente de trabalho dos operadores. Embora não ultrapasse o electro-processamento em termos de precisão e rugosidade superficial dos cortes, e tenha limitações em termos de espessura de corte em comparação com o corte por chama e plasma, as suas vantagens levaram à substituição das técnicas de corte tradicionais, em particular para o corte de materiais nãomateriais metálicos.

Na China, desde a década de 1990 e o desenvolvimento da economia socialista de mercado, tem havido uma intensa concorrência entre as empresas, levando cada empresa a escolher cuidadosamente tecnologias de fabrico avançadas que satisfaçam as suas necessidades específicas, a fim de melhorar a qualidade dos produtos e a eficiência da produção. Como resultado, as emissões de CO2 corte a laser tem registado um rápido crescimento na China.

A primeira emissão de CO2 A máquina de corte a laser foi inventada na década de 1970. Ao longo das últimas três décadas, a máquina tem sofrido melhorias contínuas à medida que os seus campos de aplicação se expandem.

Atualmente, muitas empresas nacionais e internacionais produzem vários tipos de sistemas de captura e armazenagem de CO2 máquinas de corte a laser para satisfazer a procura do mercado, incluindo máquinas de corte de chapas 2-D, máquinas de corte de curvas espaciais 3-D e máquinas de corte de tubos.

Entre as empresas estrangeiras proeminentes neste domínio contam-se a Trumpf (Alemanha) e a Prima (Itália), Bystronic (Suíça), Amada e MAZAK (Japão), NTC (Japão) e HG Laser Lab (Austrália).

De acordo com o relatório anual de 2000 da "Industrial Laser Solution", uma das principais revistas americanas do sector do laser, o total de vendas de sistemas de corte a laser a nível mundial (principalmente sistemas de corte de CO2 sistemas de corte a laser) em 1999 foram 3325, totalizando $1,174 mil milhões.

Na China, cerca de 100 projectos de redução de CO2 máquinas de corte a laser são produzidas todos os anos, totalizando 150 milhões de RMB, mas a sua utilização no país é relativamente baixa em comparação com os países desenvolvidos. Em 2003, o número de máquinas de corte a laser de CO2 Os sistemas de corte a laser utilizados na produção industrial na China atingiram cerca de 500, representando aproximadamente 1,5% do total mundial.

Existem dois tipos principais de organizações que utilizam o CO2 tecnologia de corte a laser: grandes e médias empresas de fabrico e estações de processamento.

As grandes e médias empresas transformadoras dispõem de fortes recursos económicos e técnicos e necessitam de corte e corte em bruto para muitos dos seus materiais.

As estações de processamento, também conhecidas como Job Shops no estrangeiro, são especializadas em fornecer processamento a laser serviços a terceiros e não têm os seus próprios produtos dominantes. Estas estações podem satisfazer as necessidades das pequenas e médias empresas e também desempenhar um papel na promoção da adoção precoce da tecnologia de corte a laser.

Em 1999, existiam 2 700 estações de processamento laser nos Estados Unidos, das quais 51% eram especializadas em corte laser.

Na década de 1980, as estações de processamento a laser na China centravam-se principalmente no tratamento térmico a laser. No entanto, desde a década de 1990, o número de estações de corte e processamento a laser tem aumentado.

À medida que as reformas do sistema das grandes e médias empresas chinesas prosseguem e que o poder económico do país cresce, espera-se que cada vez mais empresas adoptem as tecnologias de CO2 tecnologia de corte a laser.

A nível nacional, CO2 O corte a laser é amplamente utilizado para cortar chapas de aço de baixo carbono com uma espessura de 12 mm ou menos, chapas de aço inoxidável com uma espessura de 6 mm ou menos e materiais não metálicos com uma espessura de 20 mm ou menos. Também tem sido utilizado nas indústrias automóvel e aeronáutica para cortar curvas espaciais tridimensionais.

Atualmente, os produtos adequados para o corte a laser de CO2 podem ser classificados em três grupos:

Para além das aplicações acima mencionadas, o corte a laser CO2 está a ser utilizado num número crescente de indústrias. Por exemplo, os sistemas de corte a laser 3D ou os robots industriais são utilizados para cortar curvas espaciais e foi desenvolvido software especializado para simplificar o processo desde o desenho até ao corte das peças.

Os investigadores estão concentrados em melhorar a eficiência da produção através do desenvolvimento de sistemas de corte especializados, sistemas de transporte de material e sistemas de acionamento de motores lineares. As velocidades de corte já ultrapassaram os 100m/min.

A fim de alargar a sua utilização nas indústrias de maquinaria de engenharia e de construção naval, a espessura de corte do aço com baixo teor de carbono foi aumentada para mais de 30 mm, e há um interesse crescente na tecnologia de corte de aço com baixo teor de carbono com gás nitrogénio para melhorar a qualidade da incisão da chapa.

Assim, continua a ser muito importante para os técnicos de engenharia na China expandir a utilização do corte a laser de CO2 e resolver alguns problemas técnicos em aplicações práticas.

Os parâmetros do feixe laser e o desempenho e precisão da máquina e Sistema CNC têm um impacto direto na eficiência e na qualidade do corte a laser. As tecnologias-chave, tais como as necessárias para peças com elevada precisão de corte ou materiais mais espessos, devem ser dominadas e resolvidas.

Uma das vantagens do corte a laser é a elevada densidade de energia dos feixes, que é geralmente superior a 10W/cm2. A densidade de energia é inversamente proporcional a 4/πd^2, pelo que o diâmetro do ponto focal é mantido tão pequeno quanto possível para produzir uma fenda estreita.

O diâmetro do ponto focal é diretamente proporcional à profundidade focal da lente, o que significa que quanto menor for a profundidade focal, menor será o diâmetro do ponto focal. No entanto, o corte pode causar salpicos e, se a lente estiver demasiado próxima da peça de trabalho, pode ser facilmente danificada.

Por conseguinte, o corte a laser CO2 de alta potência utiliza normalmente lentes com uma distância focal de 5″ a 7,5″ (127 a 190mm). O diâmetro efetivo do ponto focal situa-se entre 0,1 e 0,4 mm.

A profundidade focal efectiva também depende do diâmetro da lente e do material que está a ser cortado. Por exemplo, ao cortar aço-carbono com uma lente de 5″, a profundidade focal deve situar-se num intervalo de +2% da distância focal, ou cerca de 5 mm, para uma qualidade de corte óptima.

Para garantir os melhores resultados de corte, a focagem é crucial e depende da espessura do material. Para materiais metálicos com menos de 6 mm, o foco deve estar na superfície. Para aço carbono com espessura superior a 6 mm, o foco deve estar acima da superfície. Para aço inoxidável com espessura superior a 6 mm, o foco deve estar abaixo da superfície, mas o tamanho exato deve ser determinado através da experimentação.

Três métodos simples para localizar a posição do foco na produção industrial:

Existem três métodos para determinar o foco da máquina de corte a laser CO2:

No caso das máquinas de corte com trajetória de luz variável, a determinação da focagem é mais complexa, uma vez que o ângulo de divergência dos feixes laser provoca diferenças na distância entre a extremidade próxima e a extremidade distal, o que leva a diferenças no tamanho do feixe antes da focagem. Quanto maior for o diâmetro do feixe incidente, mais pequeno será o ponto focal.

Para minimizar a variação do tamanho do ponto focal causada por alterações no tamanho do feixe antes da focagem, os fabricantes de sistemas de corte a laser ofereceram alguns dispositivos especiais à escolha dos utilizadores:

A tecnologia de corte a laser, exceto em alguns casos, requer normalmente a realização de um pequeno furo no material. No passado, as máquinas de estampagem a laser utilizavam primeiro um punção para efetuar um furo e, em seguida, um laser para cortar a partir do furo. Para as máquinas de corte a laser sem estampagem, existem dois tipos básicos perfuração métodos:

Para a perfuração por impulsos, o laser utilizado deve ter não só uma potência de saída elevada, mas também características temporais e espaciais elevadas dos feixes. O processo de perfuração por impulsos também deve ter um sistema fiável de controlo do percurso do gás para controlar o tipo de gás, a comutação da pressão do gás e o tempo de perfuração. A transição da perfuração por impulsos para o corte contínuo do material também deve ser enfatizada, de modo a obter cortes de alta qualidade.

Na produção industrial, é mais prático alterar a potência média do laser, como alterar a largura do impulso, a frequência ou ambas simultaneamente. O terceiro método demonstrou ter o melhor efeito.

Quando aço de corte Com um laser, o oxigénio e o feixe de laser são apontados ao material através de um bocal, formando um fluxo. Para que o corte seja eficaz, o fluxo de ar tem de ser grande e rápido para produzir uma oxidação e uma reação exotérmica suficientes no material cortado. Além disso, o caudal de ar deve ter um impulso suficiente para remover o material fundido. A conceção do bocal e o controlo do fluxo de ar, como a pressão e a posição do bocal e da peça de trabalho, são factores cruciais que afectam a qualidade do corte.

Atualmente, os bicos utilizados no corte a laser são de conceção simples, consistindo num cone com um pequeno orifício no topo. A conceção do bocal é geralmente efectuada através de experiências e métodos de derivação. No entanto, uma vez que o bocal é normalmente feito de cobre e é pequeno e vulnerável, requer uma substituição frequente e não é normalmente considerado nos cálculos e análises de mecânica dos fluidos.

Quando em uso, o gás com pressão Pn entra no bocal e cria a pressão do bocal. O gás é pulverizado para fora do bocal e atinge a superfície da peça de trabalho após uma certa distância, formando a pressão de corte Pc. Finalmente, o gás expande-se para formar a pressão atmosférica Pa. A investigação demonstrou que, à medida que Pn aumenta, a velocidade do fluxo de ar e Pc também aumentam.

A fórmula para calcular a velocidade do fluxo de ar é a seguinte

V = 8,2d^2 (Pg + 1)

onde:

V = velocidade do fluxo de ar em L/min

d = diâmetro do bico em mm

Pg = pressão do bocal (pressão de superfície) em bar

Quando a pressão do bocal excede um determinado valor, o fluxo de ar pode passar de subsónico a supersónico e tornar-se uma onda de choque oblíqua normal. O valor limite depende da relação entre a pressão do bocal (Pn) e a pressão atmosférica (Pa) e do grau de liberdade (n) das moléculas de gás. Por exemplo, quando n=5 para o oxigénio e o ar, o limiar Pn é de 1,89 bar.

Se a pressão do bocal for mais elevada, nomeadamente, Pn/Pa > 4 bar, a onda de choque oblíqua normal do fluxo de ar pode transformar-se num choque normal, provocando a diminuição da pressão de corte (Pc), a redução da velocidade do ar e a formação de um vórtice na superfície da peça de trabalho, o que enfraquece o efeito do fluxo de ar na remoção do material fundido e afecta a velocidade de corte.

Para evitar isto, a pressão do oxigénio no bocal é frequentemente mantida abaixo de 3 bar quando se utiliza um bocal com um cone e um pequeno orifício no topo.

Para aumentar a velocidade do corte a laser, foi concebido um bocal convergente-divergente, denominado bocal Laval, com base em princípios aerodinâmicos. Este bocal aumenta a pressão sem causar ondas de choque normais. A estrutura do bocal está representada na Figura 4 para facilitar o fabrico.

O centro de laser da Universidade de Hanover, na Alemanha, realizou experiências emparelhando um laser de CO2 de 500 W (com uma distância focal de 2,5) com um bocal de orifício cónico e um bocal Laval. Os resultados das experiências estão representados nas figuras, que mostram a relação entre a rugosidade da superfície (Rz) e a velocidade de corte (Vc) para os bicos n.º 2, n.º 4 e n.º 5 sob diferentes pressões de oxigénio.

Como se pode ver nas figuras, quando a pressão (Pn) é de 400 Kpa (ou 4 bar), a velocidade de corte do bocal de orifício n.º 2 atinge apenas 2,75 m/min (para uma placa de aço-carbono de 2 mm de espessura). No entanto, a Pn de 500 Kpa ou 600 Kpa, a velocidade de corte dos bicos Laval N.º 4 e N.º 5 atinge 3,5 m/min e 5,5 m/min, respetivamente.

É importante notar que a pressão de corte (Pc) depende da distância entre a peça de trabalho e o bocal. A onda de choque oblíqua é reflectida repetidamente no limite do fluxo de ar, fazendo com que a pressão de corte flutue periodicamente.

A primeira zona de alta pressão de corte está localizada perto da saída do bocal, sendo a distância entre a superfície da peça de trabalho e a saída do bocal de aproximadamente 0,5 a 1,5 mm. Isto resulta numa pressão de corte (Pc) elevada e estável, tornando-a um parâmetro amplamente utilizado na produção industrial.

A segunda zona de alta pressão de corte situa-se a cerca de 3 a 3,5 mm da saída do bico e também apresenta uma alta pressão de corte, contribuindo para bons resultados de corte e para a proteção da lente, melhorando assim a sua vida útil.

No entanto, outras zonas de alta pressão de corte nas curvas estão demasiado longe da saída do bocal para se alinharem com o feixe focalizado.

Em conclusão, a tecnologia de corte a laser CO2 está a ser cada vez mais utilizada na produção industrial da China. No estrangeiro, estão a ser feitos esforços para estudar tecnologias e equipamentos de corte que possam atingir velocidades de corte mais elevadas e lidar com chapas de aço mais espessas.

Para satisfazer as crescentes exigências de produção industrial de alta qualidade e de maior eficiência, é importante concentrarmo-nos na resolução de questões tecnológicas fundamentais e na implementação de normas de qualidade, tornando esta nova tecnologia mais amplamente adoptada no nosso país.