Quais são as causas das falhas das cabeças de corte a laser e como as pode evitar? Este artigo analisa os problemas comuns de contaminação que afectam as lentes das cabeças de corte a laser de fibra e oferece soluções práticas para manter um desempenho ótimo. Saiba mais sobre como melhorar os métodos de instalação, garantir uma vedação eficaz e utilizar técnicas de manutenção adequadas para prolongar a vida útil do seu equipamento. Descubra os principais passos para evitar a poluição das lentes, reduzir os custos de manutenção e aumentar a eficiência da sua cabeça de corte. Continue a ler para compreender as práticas vitais que podem manter as suas operações de corte a laser a funcionar sem problemas.

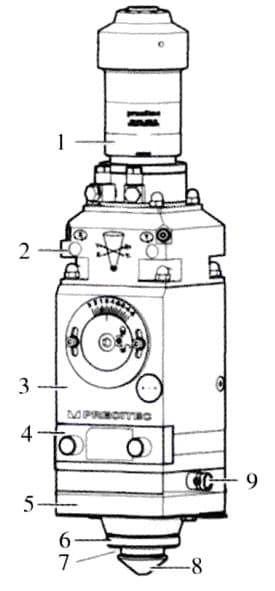

No mercado atual das máquinas de corte a laser de fibra, dominam duas séries de cabeças de corte: a LightCutter (Figura 1) e a ProCutter (Figura 2), ambas fabricadas pela PRECITEC, uma empresa alemã de renome na área da engenharia de precisão. Estas cabeças de corte são componentes críticos que influenciam significativamente o desempenho, a eficiência e a qualidade de corte dos sistemas de corte a laser de fibra.

Estas duas séries de cabeças de corte são adequadas para potência do laser dentro das seguintes gamas: LightCutter≤2500W, ProCutter≤6000W.

Como mostra a figura 3, os componentes ópticos no interior da cabeça de corte são constituídos por 2 espelhos de colimação, 3 espelhos de focagem e 4 espelhos de proteção. A poluição destas lentes afecta diretamente o processo de corte da máquina-ferramenta.

Com base em ensaios de processos a longo prazo e numa análise exaustiva da utilização pelos clientes, os principais factores que causam poluição na cabeça de corte são os seguintes

①Método de instalação inadequado da cabeça de fibra ótica.

②Pouco efeito de vedação da cabeça de corte.

③Método incorreto de substituição dos espelhos de proteção.

④Tempo de controlo do processamento não razoável.

⑤Dados não científicos do processo de corte.

⑥Uso de peças vulneráveis de baixa qualidade para o cabeçote de corte (espelhos de proteção, vedações de O-ring, etc.).

⑦Operação e utilização incorrectas por parte do cliente final.

⑧Método incorreto de manutenção e reparação da cabeça de corte.

Leitura relacionada: Pontos negros nas lentes de corte/soldadura a laser: Causas e soluções exploradas

Embora seja difícil conseguir cabeças de corte absolutamente livres de poluição, existem métodos que podem ser utilizados para prolongar o tempo entre as ocorrências de poluição e reduzir a gravidade da poluição. Isto pode ajudar a aumentar o tempo de vida útil da cabeça de corte e a reduzir os custos de manutenção e reparação.

Em relação aos factores acima enumerados que contribuem para a poluição da cabeça de corte, podem ser tomadas as seguintes medidas

O método de instalação pode ser melhorado assegurando que a cabeça de fibra ótica é inserida horizontalmente na cabeça de corte e bloqueada de forma segura.

É importante manter um ambiente limpo durante o processo de instalação e, se houver um número significativo de partículas em suspensão (poeiras) na área circundante, recomenda-se que esta tarefa seja efectuada antes das 6:00 horas, ou seja, antes do início do turno de trabalho.

Dado o nível atual de fabrico mecânico, mesmo com a tecnologia alemã mais avançada, não é possível obter uma vedação absoluta para corte a laser cabeças. Durante a utilização subsequente, é inevitável que o pó entre e contamine as lentes.

A principal causa deste problema é o aumento da temperatura da cabeça de corte durante o processo de corte (o corte normal pode ser efectuado quando a temperatura da cabeça de corte é inferior a 55°C).

Isto leva a um aumento da pressão interna, fazendo com que alguns gases sejam libertados da cabeça de corte para o ambiente circundante.

Quando a cabeça de corte pára de funcionar (após o turno de trabalho), a temperatura interna diminui para a temperatura ambiente, o que faz com que a pressão interna seja inferior à pressão ambiente.

Os gases contaminados com poeiras do ambiente serão então arrastados para a cabeça de corte até que as pressões internas e externas atinjam o equilíbrio, poluindo assim a cabeça de corte.

Para resolver este problema, a abordagem consiste em manter uma pressão positiva (superior à pressão ambiente) no interior da cabeça de corte para isolar a entrada de gases poeirentos do ambiente.

Os seguintes métodos podem ser utilizados para melhorar:

① Forneça continuamente gás limpo, seco e sem óleo para a cabeça de corte. (Recomenda-se o nitrogénio, com uma pressão de 0,15 bar ≤ P < 0,3 bar).

②Instale um sistema de respiração para manter uma pressão positiva dentro da cabeça de corte em todos os momentos.

Ao substituir a lente de proteção, é necessário fazê-lo rapidamente. Ao mesmo tempo que retira a caixa da janela da lente de proteção (Figura 3), sele imediatamente a janela na cabeça de corte com fita adesiva (selando a abertura de instalação da caixa da janela da lente de proteção).

Além disso, deve assegurar-se que nenhum objeto sujo entra em contacto com a lente de proteção e os operadores devem abster-se de falar (para evitar que a saliva salpique para a lente de proteção).

A velocidade de propagação da luz é mais rápida do que a velocidade de transmissão do gás. Ao cortar ou perfurar, pode haver um atraso no gás de corte, o que faz com que o laser inicie o processamento antes de o gás de corte atingir a pressão ou o caudal necessários, levando à contaminação da lente de proteção.

Podem ser aplicados os seguintes métodos de melhoramento:

1. Modificar o momento da emissão do laser e da libertação do gás (gás de corte), dando instruções para a libertação do gás, aguardando um determinado período (espera do gás), emitindo o laser e depois processando.

2. Manter uma certa pressão de ar (gás de proteção) durante todo o processo de transformação.

A sequência de processamento deve ser a seguinte: instruir a libertação do gás de proteção, pré-processar o chapa metálica (ler os dados de processamento e definir a origem), dar instruções para libertar o gás de perfuração, dar instruções para libertar o laser de perfuração, dar instruções para libertar o gás de corte, dar instruções para libertar o laser de corte (contorno de corte), concluir o corte de contorno, posicionar rapidamente para o contorno seguinte, dar instruções para libertar o gás de punção, dar instruções para libertar o laser de punção, dar instruções para libertar o gás de corte, dar instruções para libertar o laser de corte (contorno de corte), terminar o corte de contorno, repetir o ciclo, terminar o processo de corte, desligar o gás de proteção e terminar o programa.

A utilização de dados racionais do processo de corte ajuda a evitar a ocorrência de contaminação na cabeça de corte devido a um corte anormal.

A utilização de consumíveis qualificados, como lentes de proteção e O-rings, contribui para a vedação da cabeça de corte.

Siga as instruções fornecidas pelo fornecedor do equipamento para operar e utilizar corretamente a máquina-ferramenta.

Assegurar que a cabeça de corte está limpa e seca e efetuar uma limpeza diária.

Ao implementar os métodos de prevenção de contaminação acima mencionados, a contaminação das lentes ópticas no interior da cabeça de corte de fibras é significativamente melhorada.

A aplicação prática demonstrou que, com uma manutenção regular e uma atenção cuidadosa aos pormenores, é possível evitar falhas frequentes no corte de peças, prolongando assim a vida útil das lentes e aumentando a eficiência de produção do equipamento.